Изобретение относится к технологии пропитки волокнистого материала на основе стеклоткани бакелитовым лаком и может быть использовано в химической, авиационной, судостроительной и других отраслях промышленности.

Цель изобретения - повышение качества пропитанного материала.

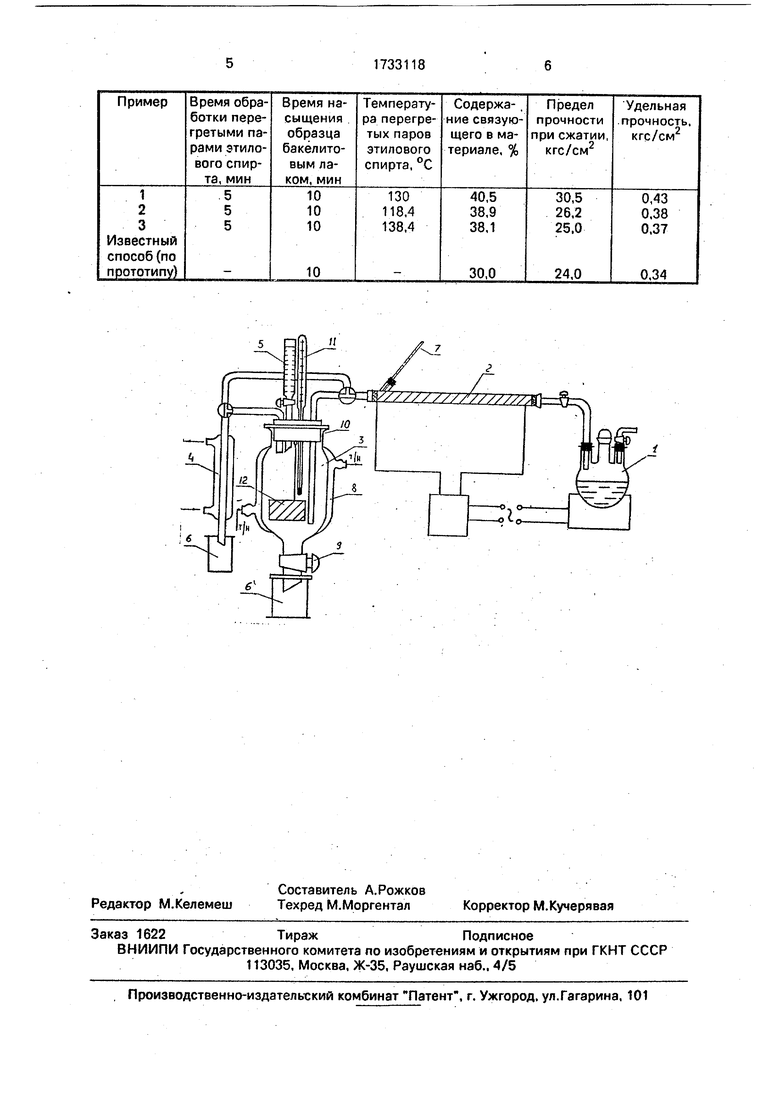

Лабораторная установка для пропитки волокнистого материала (фиг. 1) включает испаритель 1, пароперегреватель 2. пропиточную камеру 3, холодильник 4, напорную емкость для технологического раствора 5, приемники 6. Пароперегреватель выполнен из кварцевой трубки, обогреваемой нихро- мовой нитью, и снабжен термометром 7, остальное оборудование - из стекла Пи- реке. Пропиточная камера снабжена рубашкой 8, через которую циркулирует теплоноситель, нижним сливом 9 и крышкой 10. в которую вмонтированы патрубки для подачи и отвода пара, заливки технологического раствора связующего, а также термометр 11 и крючки для подвешивания образцов.

В пропиточную камеру помещают предварительно взвешенный образец 12, включают ее обогрев посредством циркуляции теплоносителя от ультратермостата. Включают обогрев испарителя и пароперегревателя. Пары растворителя из испарителя поступают через пароперегреватель в пропиточную камеру и оттуда в холодильник, где конденсируется и собираются в приемник. Обогрев установки регулируют таким образом, чтобы температура паров на выходе из пароперегревателя не отличалась от температуры в камере. После выдержки образца в атмосфере паров в течение заданного времени переключают поступление паров краном по обводной линии в холодильник, отключают циркуляцию теплоносителя в камере и начинают заливку технологического раствора до полного погружения в него образца. Образец выдерживают в пропиточном растворе в течение

ё

заданного времени, затем через кран его сливают в приемник, Пропитанный образец извлекают из камеры и высушивают на воздухе при 20°С в течение 24 ч. Затем проводят режим термообработки и определяют процентное содержание связующего, которое является одной из количественных оценок качества пропитки.

Микроскопическое исследование образцов позволяет оценить степень заполне- ния пор,

Предварительная обработка капиллярно-пористого материала парами перегретого растворителя приводит к тому, что воздух в порах и капиллярах замещается парами растворителя. При смачивании такого материала технологическим раствором связующего происходит конденсация паров, сопровождающаяся резким уменьшением занимаемого ими объема. В результате в порах и капиллярах создается разрежение, вызывающее проникновение раствора связующего в глубину пор.

Для паровой обработки используют тот же растворитель, на основе которого приго- товген технологический раствор связующего. Г ри смачивании пропаренного образца связующим конденсат осаждается на поверхности пор в виде пленки, которая облегчает продвижение вязкого раствора в глубину пор за счет уменьшения вязкости пограничного слоя, а также способствует лучшей адгезии связующего к материалу.

Пример 1. В пропиточную камеру помещают образец волокнистого материа- ла ячеистой структуры, представляющего собой сотовый заполнитель марки ССП-1 с размером стороны ячейки 3,5 мм на основе стеклоткани 33-100. Включают циркуляцию теплоносителя через рубашку камеры, за- давшисьтемпературой 135°С. Включают ис- паритель с этиловым спиртом и пароперегреватель. В емкость загружают бакелитовый лак марки АБС-4, представляющий собой раствор фенолоформальдегид- ной смолы в этиловом спирте с вязкостью 45 с по вискозиметру ВЗ-4. После закипания спирта в испарителе, регулируя нагрев пароперегревателя, устанавливают температуру перегретого пара на выходе 130 ± 2°С. Во время установки режима пар по обводной линии поступает в холодильник

на конденсацию, По достижении температуры теплоносителя 135°С переключают краном подачу пара в камеру, выдерживают образец в потоке перегретого пара 5 мин, затем переключают подачу пара на обводную линию, отключают термостат и загружают бакелитовый лак в камеру Выдерживают образец в бакелитовом лаке 10 мин и после слива бакелитового лака из камеры извлекают его и сушат 24 ч при 20°С, затем термо- обрабатывают по следующему режиму: подъем температуры до 80°С в течение 2 ч; подъем температуры до 160°С со скоростью не более 20°С/ч; выдержка при 160°С в течение 1 ч; охлаждение до 50°С в термошкафу.

После термообработки содержание связующего в материале составило 40,5%. Микроскопическое исследование пропитанного материала показало отсутствие пустот в пропитанном образце.

Пример 2, Пропитку волокнистого материала производят, как в примере 1, но при температуре паров перегретого этилового спирта 118,4°С.

Пример 3. Пропитку волокнистого материала производят как. в примере 2, но при температуре паров перегретого этилового спирта 138,4°С.

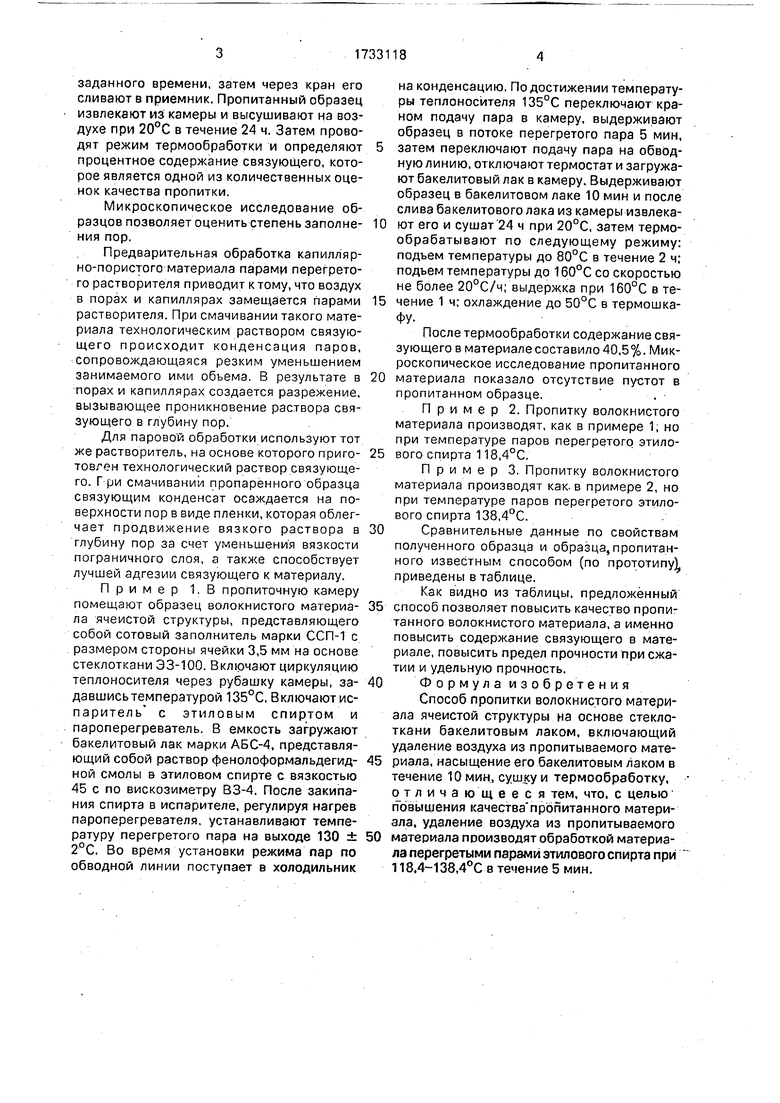

Сравнительные данные по свойствам полученного образца и образца,пропитанного известным способом (по прототипу), приведены в таблице.

Как видно из таблицы, предложенный способ позволяет повысить качество пропитанного волокнистого материала, а именно повысить содержание связующего в материале, повысить предел прочности при сжатии и удельную прочность.

Формула изобретения

Способ пропитки волокнистого материала ячеистой структуры на основе стеклоткани бакелитовым лаком, включающий удаление воздуха из пропитываемого материала, насыщение его бакелитовым лаком в течение 10 мин, сушку и термообработку, отличающееся тем, что, с целью повышения качества пропитанного материала, удаление воздуха из пропитываемого материала производят обработкой материала перегретыми парами этилового спирта при 118,4-138,4°С в течение 5 мин.

5 fпП п

//// / //.// //S//6/A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки рулонных материалов при непрерывной протяжке | 1983 |

|

SU1111003A1 |

| СТЕКЛОПЛАСТИКОВЫЙ СОТОВЫЙ ЗАПОЛНИТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2398798C1 |

| ТЕПЛОСТОЙКАЯ ЭПОКСИКРЕМНИЙОРГАНИЧЕСКАЯ МАТРИЦА ДЛЯ СОЗДАНИЯ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СТЕКЛО-, УГЛЕ-, БОРО- И ОРГАНИЧЕСКИХ ВОЛОКОН | 2001 |

|

RU2209218C2 |

| Многозонная сушилка для рулонных материалов | 1983 |

|

SU1121566A2 |

| Состав для пропитки | 1980 |

|

SU931731A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| Электроизоляционный материал и способ его изготовления | 1975 |

|

SU558308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2007 |

|

RU2333104C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

Изобретение относится к технологии пропитки волокнистого материала на основе стеклоткани бакелитовым лаком и может быть использовано в химической, авиационной, судостроительной и других отраслях промышленности. Изобретение позволяет повысить качество пропитанного материала за счет того, что удаление воздуха из пропитываемого материала производят обработкой материала перегретыми парами этилового спирта при 118,4-138,4°С в течение 5 мин. 1 табл., 1 ил.

| Способ пропитки волокнистого материала | 1975 |

|

SU596295A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Днепропетровский научно-исследовательский институт технологии машиностроения, 1979. | |||

Авторы

Даты

1992-05-15—Публикация

1989-01-13—Подача