Изобретение может быть применено в следующих областях техники: электро- и радиотехнической, аэрокосмической, авиационной, судостроительной и др., где используются слоистые композиционные материалы.

Приоритетное направление для использования предлагаемой полимерной матрицы - создание композиционных материалов для изготовления высоконагруженных формостабильных конструкций аэрокосмического назначения, например антенных устройств.

В качестве ближайшего аналога выступает полимерная теплостойкая матрица на основе эпоксикремнийорганической смолы, описание которой приведено в патенте РФ 2036938 С1, 1995.

Основным отличием предлагаемого изобретения от приведенного в вышеуказанном патенте является использование отвердителей "сшивающего" типа с ароматическими кольцами в составе молекул, что позволяет получить более прочные и жесткие материалы с малым коэффициентом температурного расширения, более высокой температурой термодеструкции, что, в свою очередь, приводит к снижению газовыделения в условиях космического пространства и позволит использовать данные материалы в конструкции телескопов.

Прототипами предлагаемой полимерной матрицы могут служить связующее 5-211-Б ГОСТ 28006-88, используемое для проведения входного контроля, углеленты и связующее ФФЭ-70 ОСТ 92-0957-74.

Для создания композиционных материалов, используемых в формостабильных конструкциях, предлагается полимерная матрица следующего состава:

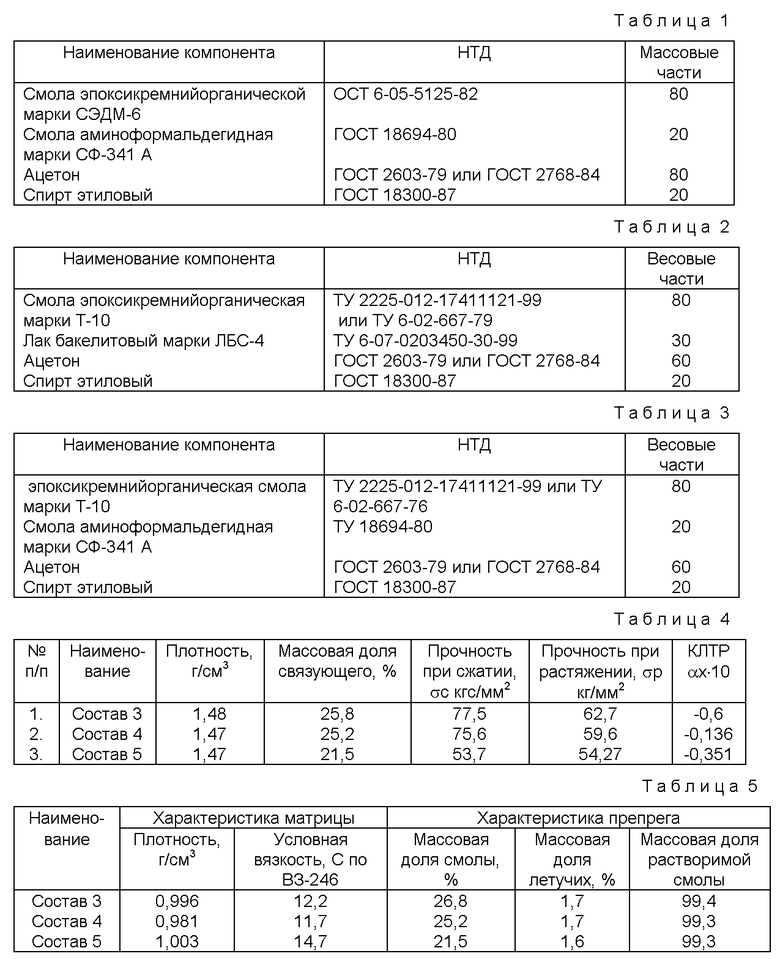

Состав 1 (см.табл.1)

Состав 2 (см.табл.2)

Состав 3 (см.табл.3)

Предлагаемые полимерные матрицы представляют собой растворы плотностью ρ ≈±0,02 гм/см3, условной вязкостью 11-14'' по вискозиметру ВЗ-246 с диаметром сопла 4 мм.

Задача предлагаемого изобретения - получение термостойких (до 220oС) композиционных материалов с низким коэффициентом температурного линейного расширения. Указанная цель достигается изготовлением композиционного материала на основе вышеуказанных полимерных матриц с использованием стекло-, угле-, боро- и органических волокон.

Для получения оценочных характеристик КМ первоначально были изготовлены образцы однонаправленного углепластика по ГОСТ 28006-88 и проведены их физико-механические испытания.

Характеристика однонаправленного углепластика (см.табл.4).

Предлагаемое изобретение было реализовано при изготовлении изделия "Зеркало", являющегося частью антенного устройства, работающего в условиях космоса.

Пример: Изготовление из углепластика изделия типа "Пластина".

Сборка пакета осуществляется путем укладки слоев армирующего материала, пропитанного связующим.

В качестве армирующего материала применена углелента ЛУ-П/0,1-A ГОСТ 28006-88.

Применены полимерные матрицы "состав 3, состав 4, состав 5".

Пропитка углеленты проводилась на стенд-машине пропиточной 2347.0000.000066 в соответствии требованиям технологического процесса 01101.00012.

Характеристика полимерных матриц и препрега на ее основе (см.табл.5).

На основе каждой из полимерных матриц изготовлено по два вида изделий:

- одно с металлизированной поверхностью;

- другое - без.

Изготовление изделия осуществлялось в следующей последовательности:

1. Раскрой препрега.

2. Подготовка поверхности формы - нанесение адгезионного покрытия.

3. Нанесение металлизированного покрытия на форму (для изделий с металлизированным покрытием).

4. Укладка пакета, состоящего из одного слоя ткани Э2-62 (для изделий без металлического напыления), двенадцати слоев пропитанной углеленты, собранных по схеме армирования 0,90, 0,90, 0,90, 0,90, 0,90, 0,90; слоя стеклоткани Э2-62, пропитанной связующим.

5. Укладка цулаги и дренажного слоя (4 слоя стеклоткани ЭЗ-200 и слой металлической сетки); установка вакуумного мешка.

6. Формование углепластиковой пластины в автоклаве.

РЕЖИМ АВТОКЛАВНОГО ФОРМОВАНИЯ.

1. Создать вакуум 0,75-0,85.

2. Поднять температуру до (80±5)oC за 20-30 минут и давление до (3±0,5) кгс/см2.

3. При достижении температуры (80±5)oС вакуум отключить.

4. Поднять температуру до (115±5)oC в течение 20-30 минут.

5. Поднять давление до (5±1) кгс/см2.

6. Поднять температуру до (170±5)oС до 40-60 минут.

7. Выдержать при температуре (70±5)oС и давлении (5±1) кгс/см3 в течение 6 часов. В течение выдержки разброс температуры не более ±5oС, давления ±0,25 кгс/см2.

8. Охладить до температуры (40-50)oС со скоростью не более 2oC/мин, постепенно снижая давление.

Изобретение относится к областям техники, где используются слоистые композиционные материалы, а именно: электро- и радиотехнической, аэрокосмической, авиационной и др. Матрица включает эпоксикремнийорганическую смолу марок СЭДМ-6 или Т-10 и дополнительно аминоформальдегидную смолу марки СФ-341А или лак бакелитовый марки ЛСБ-4, ацетон и спирт этиловый. Определенное соотношение компонентов в матрице обеспечивает получение композиционных материалов с температурой эксплуатации от -150 до +220oС и низким коэффициентом линейного температурного расширения. 5 табл.

Теплостойкая эпоксикремнийорганическая матрица для создания слоистых композиционных материалов на основе стекло-, угле-, боро- и органических волокон с температурой эксплуатации от -150 до +220oС и низким коэффициентом линейного температурного расширения, выполненная из состава, включающего эпоксикремнийорганическую смолу марок СЭДМ-6 или Т-10 и дополнительно аминоформальдегидную смолу марки СФ-341А или лак бакелитовый марки ЛСБ-4, ацетон и спирт этиловый, при следующем соотношении компонентов, мас.ч:

Эпоксикремнийорганическая смола - 80

Аминоформальдегидная смола или - 20

Лак бакелитовый - 30

Ацетон - 60-80

Спирт этиловый - 20з

| ПРЕПРЕГ | 1992 |

|

RU2036938C1 |

| СПРАВОЧНИК ПО ПЛАСТИЧЕСКИМ МАССАМ./ ПОД РЕД | |||

| М.И | |||

| ГАРБАРА И ДР | |||

| ТОМ II, ХИМИЯ, 1969, С | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

2003-07-27—Публикация

2001-05-04—Подача