Изобретение относится к шлифованию на электропроводной связке и может быть использовано при шлифовании поверхностей, в которых выход круга ограничен в одном из направлений, например, при заточке режущего-инструмента торцовой рабочей поверхностью круга.

Целью изобретения является повышение производительности и снижение расхода кругов.

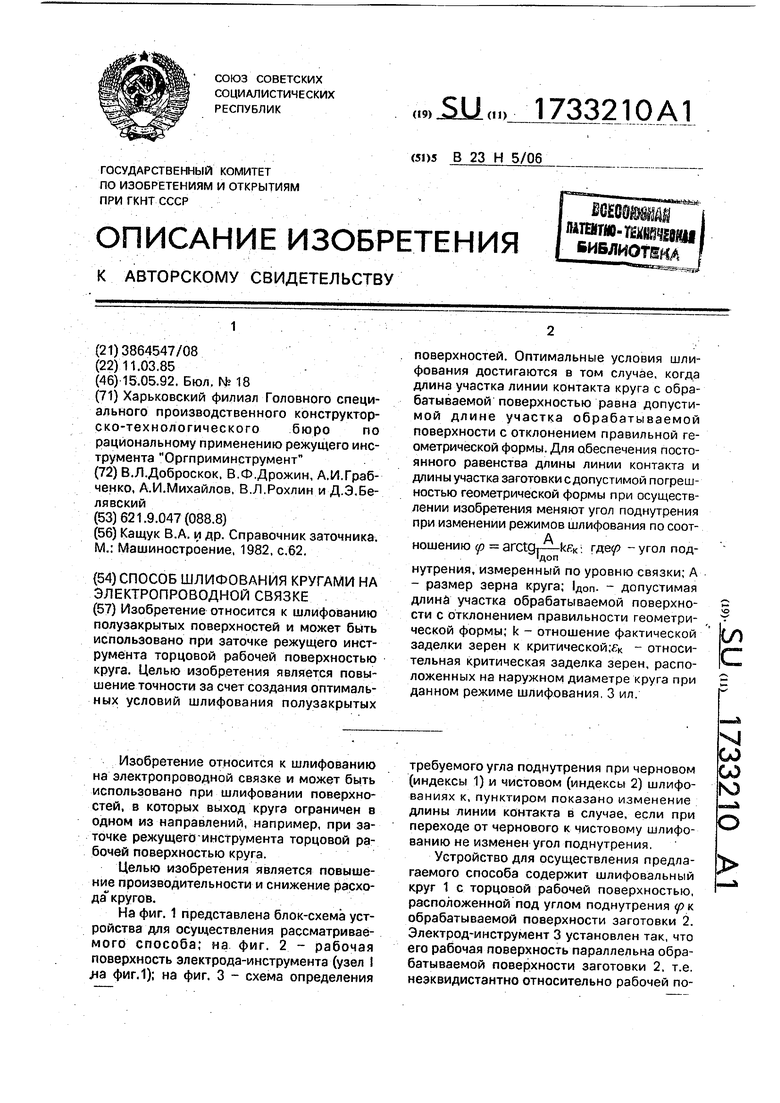

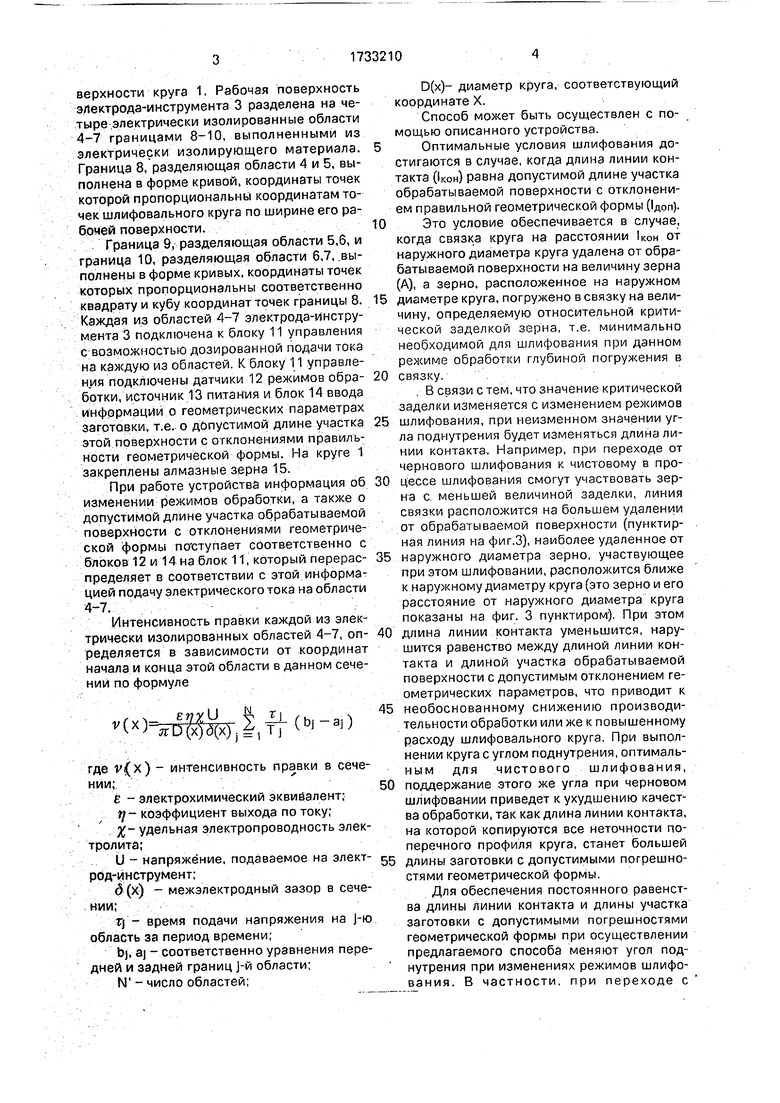

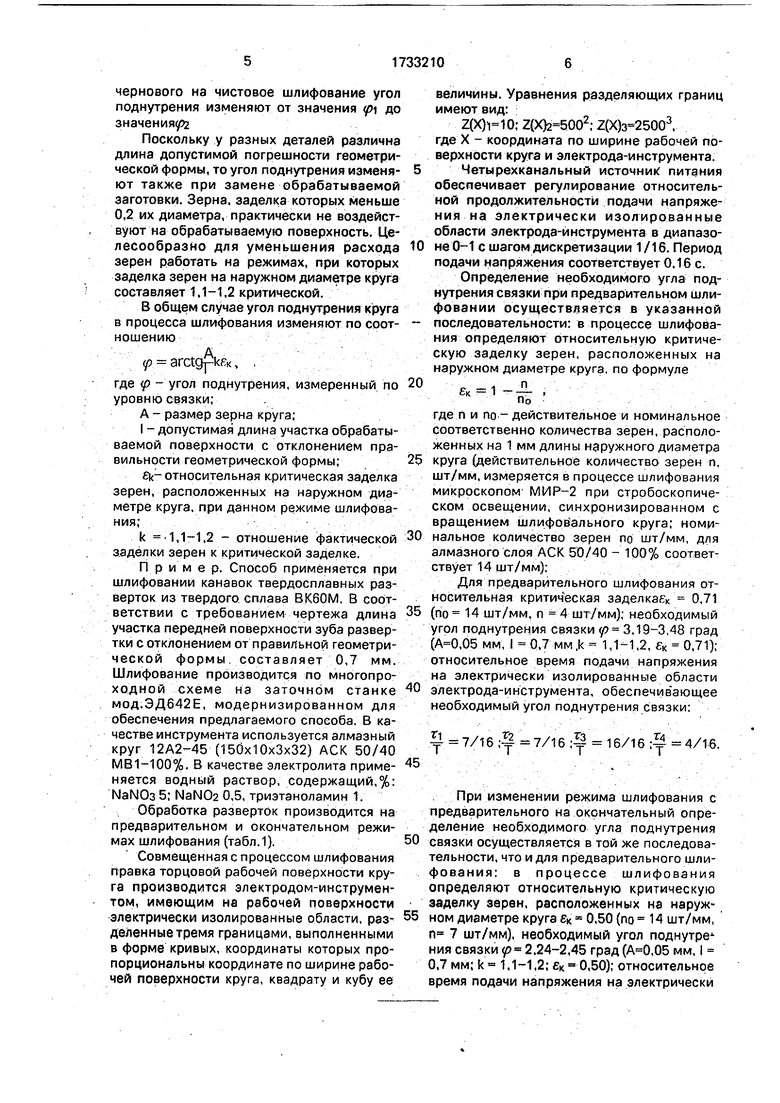

На фиг. 1 представлена блок-схема устройства для осуществления рассматриваемого способа; на фиг. 2 - рабочая поверхность электрода-инструмента (узел I ла фиг.1); на фиг. 3 - схема определения

требуемого угла поднутрения при черновом (индексы 1) и чистовом (индексы 2) шлифованиях к, пунктиром показано изменение длины линии контакта в случае, если при переходе от чернового к чистовому шлифованию не изменен угол поднутрения.

Устройство для осуществления предлагаемого способа содержит шлифовальный круг 1 с торцовой рабочей поверхностью, расположенной под углом поднутрения р к обрабатываемой поверхности заготовки 2. Электрод-инструмент 3 установлен так, что его рабочая поверхность параллельна обрабатываемой поверхности заготовки 2. т.е. неэквидистантно относительно рабочей поXI

со

Ё

о

верхности круга 1, Рабочая поверхность электрода-инструмента 3 разделена на четыре электрически изолированные области 4-7 границами 8-10, выполненными из электрически изолирующего материала. Граница 8, разделяющая области 4 и 5. выполнена в форме кривой, координаты точек которой пропорциональны координатам точек шлифовального круга по ширине его рабочей поверхности.

Граница 9, разделяющая области 5,6, и граница 10, разделяющая области 6,7, выполнены в форме кривых, координаты точек которых пропорциональны соответственно квадрату и кубу координат точек границы 8. Каждая из областей 4-7 электрода-инструмента 3 подключена к блоку 11 управления с возможностью дозированной подачи тока на каждую из областей. К блоку 11 управления подключены датчики 12 режимов обра- ботки, источник 13 питания и блок 14 ввода информации о геометрических параметрах заготовки, т.е. о допустимой длине участка этой поверхности с отклонениями правильности геометрической формы. На круге 1 закреплены алмазные зерна 15.

При работе устройства информация об изменении режимов обработки, а также о допустимой длине участка обрабатываемой поверхности с отклонениями геометрической формы поступает соответственно с блоков 12 и 14 на блок 11, который перерас- пределяет в соответствии с этой информацией подачу электрического тока на области 4-7.

Интенсивность правки каждой из электрически изолированных областей 4-7, оп- ределяется в зависимости от координат начала и конца этой области в данном сечении по формуле

(чв$&),|,т{-( - )

где v{x) - интенсивность правки в сечении;

Е - электрохимический эквивалент;

tj- коэффициент выхода по току;

% удельная электропроводность электролита;

U - напряжение, подаваемое на элект- род-инструмент;

б (х) - межэлектродный зазор в сечении;

Т| - время подачи напряжения на j-ю область за период времени;

bj, aj - соответственно уравнения передней и задней границ J-й области;

N - число областей;

0

5 0 5

0 5

0

5

0

g

D(x)- диаметр круга, соответствующий координате X.

Способ может быть осуществлен с помощью описанного устройства.

Оптимальные условия шлифования достигаются в случае, когда длина линии контакта Окон) равна допустимой длине участка обрабатываемой поверхности с отклонением правильной геометрической формы (1доп).

Это условие обеспечивается в случае, когда связка круга на расстоянии IKOH от наружного диаметра круга удалена от обрабатываемой поверхности на величину зерна (А), а зерно, расположенное на наружном диаметре круга, погружено в связку на величину, определяемую относительной критической заделкой зерна, т.е. минимально необходимой для шлифования при данном режиме обработки глубиной погружения в связку.

В связи с тем, что значение критической заделки изменяется с изменением режимов шлифования, при неизменном значении угла поднутрения будет изменяться длина линии контакта. Например, при переходе от чернового шлифования к чистовому в процессе шлифования смогут участвовать зерна с меньшей величиной заделки, линия связки расположится на большем удалении от обрабатываемой поверхности (пунктирная линия на фиг.З), наиболее удаленное от наружного диаметра зерно, участвующее при этом шлифовании, расположится ближе к наружному диаметру круга (это зерно и его расстояние от наружного диаметра круга показаны на фиг. 3 пунктиром ). При этом длина линии контакта уменьшится, нарушится равенство между длиной линии контакта и длиной участка обрабатываемой поверхности с допустимым отклонением геометрических параметров, что приводит к необоснованному снижению производительности обработки или же к повышенному расходу шлифовального круга. При выполнении круга с углом поднутрения, оптимальным для чистового шлифования, поддержание этого же угла при черновом шлифовании приведет к ухудшению качества обработки, так как длина линии контакта, на которой копируются все неточности поперечного профиля круга, станет большей длины заготовки с допустимыми погрешностями геометрической формы.

Для обеспечения постоянного равенства длины линии контакта и длины участка заготовки с допустимыми погрешностями геометрической формы при осуществлении предлагаемого способа меняют угол поднутрения при изменениях режимов шлифования. В частности, при переходе с

чернового на чистовое шлифование угол поднутрения изменяют от значения ф до значения

Поскольку у разных деталей различна длина допустимой погрешности геометрической формы, то угол поднутрения изменя- ют также при замене обрабатываемой заготовки. Зерна, заделка которых меньше 0,2 их диаметра, практически не воздействуют на обрабатываемую поверхность. Целесообразно для уменьшения расхода зерен работать на режимах, при которых заделка зерен на наружном диаметре круга составляет 1,1-1.2 критической.

В общем случае угол поднутрения круга в процесса шлифования изменяют по соот- ношению

д f arctgj-kfK,

где р - угол поднутрения, измеренный по уровню связки;

А - размер зерна круга;

I - допустимая длина участка обрабатываемой поверхности с отклонением правильности геометрической формы;

относительная критическая заделка зерен, расположенных на наружном диаметре круга, при данном режиме шлифования;

k 1,1-1,2 - отношение фактической заделки зерен к критической заделке.

Пример. Способ применяется при шлифовании канавок твердосплавных разверток из твердого сплава ВК60М. В соответствии с требованием чертежа длина участка передней поверхности зуба развертки с отклонением от правильной геометрической формы составляет 0,7 мм. Шлифование производится по многопроходной схеме на заточном станке мод.ЭД642Е, модернизированном для обеспечения предлагаемого способа. В качестве инструмента используется алмазный круг 12А2-45 (150x10x3x32) АСК 50/40 МВ1-100%. В качестве электролита приме- няется водный раствор, содержащий,%: NaNOs 5; NaNCte 0,5, триэтаноламин 1.

Обработка разверток производится на предварительном и окончательном режимах шлифования (табл.1).

Совмещенная с процессом шлифования правка торцовой рабочей поверхности круга производится электродом-инструментом, имеющим на рабочей поверхности электрически изолированные области, раз- деленные тремя границами, выполненными в форме кривых, координаты которых пропорциональны координате по ширине рабочей поверхности круга, квадрату и кубу ее

величины. Уравнения разделяющих границ имеют вид:

Z(X) Z(X)2 5002; Z(X)3 25003. где X - координата по ширине рабочей поверхности круга и электрода-инструмента.

Четырехканальный источник питания обеспечивает регулирование относительной продолжительности подачи напряжения на электрически изолированные области электрода-инструмента в диапазоне 0-1 с шагом дискретизации 1/16. Период подачи напряжения соответствует 0.16 с.

Определение необходимого угла поднутрения связки при предварительном шлифовании осуществляется в указанной последовательности: в процессе шлифования определяют относительную критическую заделку зерен, расположенных на наружном диаметре круга, по формуле

ЕК - 1 - -

Яо

где п и по - действительное и номинальное соответственно количества зерен, расположенных на 1 мм длины наружного диаметра круга (действительное количество зерен п, шт/мм, измеряется в процессе шлифования микроскопом МИР-2 при стробоскопическом освещении, синхронизированном с вращением шлифовального круга; номинальное количество зерен по шт/мм, для алмазного слоя АСК 50/40 - 100% соответствует 14 шт/мм);

Для предварительного шлифования относительная критическая заделкаек 0,71 (по 14 шт/мм, п 4 шт/мм); необходимый угол поднутрения связки р 3,19-3,48 град (,05 мм, I 0,7 мм ,k 1,1-1.2, Јк 0,71); относительное время подачи напряжения на электрически изолированные области электрода-инструмента, обеспечив ающее необходимый угол поднутрения связки:

7/16 Щ- 7/16 Щ 16/16 ;В 4/16.

При изменении режима шлифования с предварительного на окончательный определение необходимого угла поднутрения связки осуществляется в той же последовательности, что и для предварительного шлифования: в процессе шлифования определяют относительную критическую заделку зерен, расположенных на наружном диаметре круга Јк 0,50 (по 14 шт/мм, п 7 шт/мм), необходимый угол поднутре - ния связки Ј 2,24-2,45 град (,05 мм, I 0,7мм; k 1,1-1,2;Јк 0,50); относительное время подачи напряжения на электрически

изолированные области электроинструмента, обеспечивающее необходимый угол поднутрения связки:

12/16;f 12/16;f 16/16;у ИО/16.

Применение данного способа по сравнению со шлифованием с периодической правкой круга позволяет путем улучшения условий шлифования повысить производительность обработки инструмента и снизить расход алмазных кругов (табл.2).

Формула изобретения

Способ шлифования кругами на электропроводной связке, включающий совмещенную с процессом шлифования правку торцовой поверхности круга под углом поднутрения, отличающийся тем, что, с

0

5

0

целью повышения производительности и снижения расхода кругов, определяют относительную критическую заделку зерен, расположенных на наружном диаметре круга, и при каждом изменении режима шлифования изменяют угол поднутрения круга по формуле

р arctg A/I kЈK,

где р - измеренный по уровню связки угол поднутрения рабочей поверхности;

А - размер зерна круга;

I - допустимая длина участка обрабатываемой поверхности с отклонением правильности геометрической формы;

k 1,1 -1,2 - отношение фактической заделки зерен круга к критической заделке;

Јк -относительная критическая заделка зерен, расположенных на наружном диаметре круга, при данном режиме шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1990 |

|

RU1755494C |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| Способ алмазно-электрохимического шлифования | 1989 |

|

SU1701452A1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2217293C1 |

Изобретение относится к шлифованию полузакрытых поверхностей и может быть использовано при заточке режущего инструмента торцовой рабочей поверхностью круга. Целью изобретения является повышение точности за счет создания оптималь- ных условий шлифования полузакрытых поверхностей. Оптимальные условия шлифования достигаются в том случае, когда длина участка линии контакта круга с обрабатываемой поверхностью равна допустимой длине участка обрабатываемой поверхности с отклонением правильной геометрической формы. Для обеспечения постоянного равенства длины линии контакта и длины участка заготовкисдопустимой погрешностью геометрической формы при осуществлении изобретения меняют угол поднутрения при изменении режимов шлифования по соотд ношению т arctQ,-кКк где# - угол под доп нутрения, измеренный по уровню связки; А - размер зерна круга; 1д0п. - допустимая длина участка обрабатываемой поверхности с отклонением правильности геометрической формы; k - отношение фактической заделки зерен к критической;Јк относительная критическая заделка зерен, расположенных на наружном диаметре круга при данном режиме шлифования, 3 ил. СО

Т а б л и ц а 1

Таблица2

Я/,

фиг.З

| Кащук В.А | |||

| и др | |||

| Справочник заточника | |||

| М.: Машиностроение, 1982, с.62. |

Авторы

Даты

1992-05-15—Публикация

1985-03-11—Подача