Изобретение относится к машиностроению, в частности к комбинированным методам обработки, и может быть использовано в алмазно-электрохимических станках для обработки торцов дисковых фрез пониженной жесткости.

Целью изобретения является повышение качества обработки при шлифовании дисковых фрез за счет снижения шероховатости обработанной поверхности и уменьшения погрешности механического прогиба от сил резания

Согласно предлагаемому способу шлифования с подачей импульсов переменной полярности, при котором в интервалах между крутовозрастающими и спадающими им- пульсами одной полярности подают крутовозрастающие и спадающие импульсы

противоположной полярности, обработку ведут в режимах алмазного и алмазно-з ск- трохимического шлифования при обеспечении потребляемой главным приводом средней мощности шлибования РЭх 0,2- 0,3(Раш - Рзх), где Рэх - мощность при алмазно-электрохимическом шлифовании; Раш- мощность при алмазном шлифовании путем подачи импульсов напряжения длительностью ги, достаточной для снижения потребляемой мощности шлифования до значения, соответствующего мощности электрохимического шлифования Каждый последующий импульс напряжения подают при достижение потребляемой приводом мощности значения, равного Рэх + 0.4- 0,6(Раш - Рэх), а импульсы отрицательной полярности для правки инструмента подают

кляхй

.СЗ

в том случае, если интервал времени возрастания потребляемой приводом инструмента мощности до заданного значения г п меньше 2,5-3 ти .

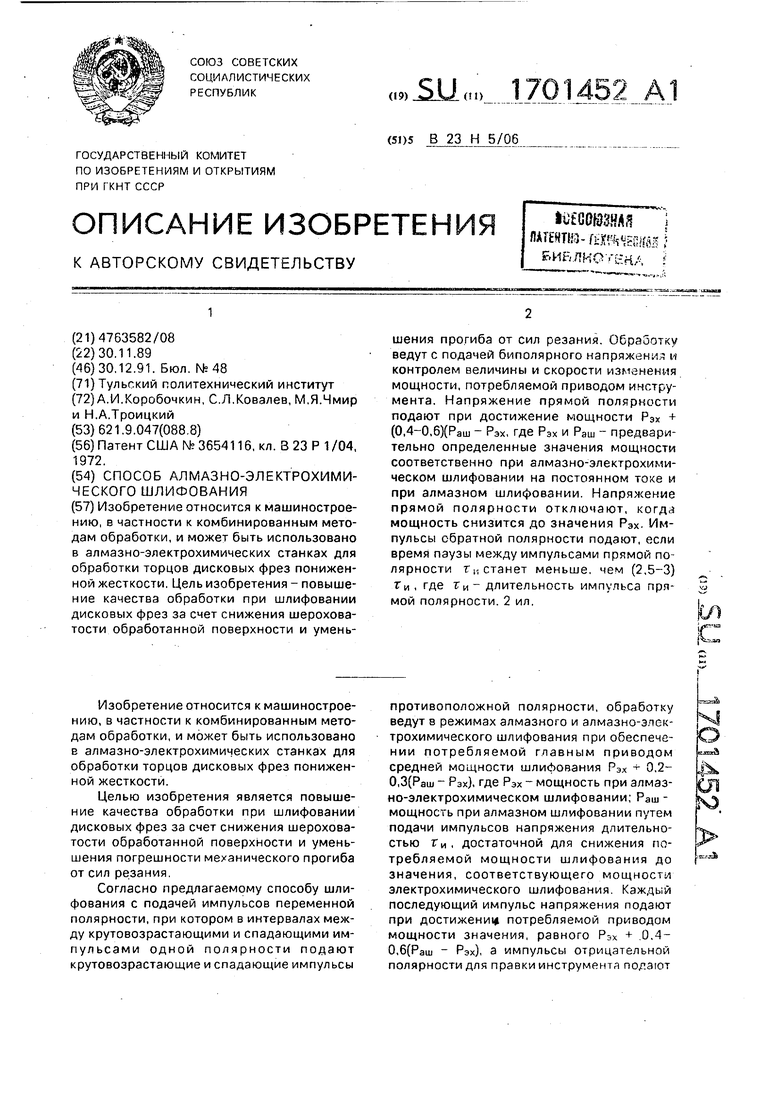

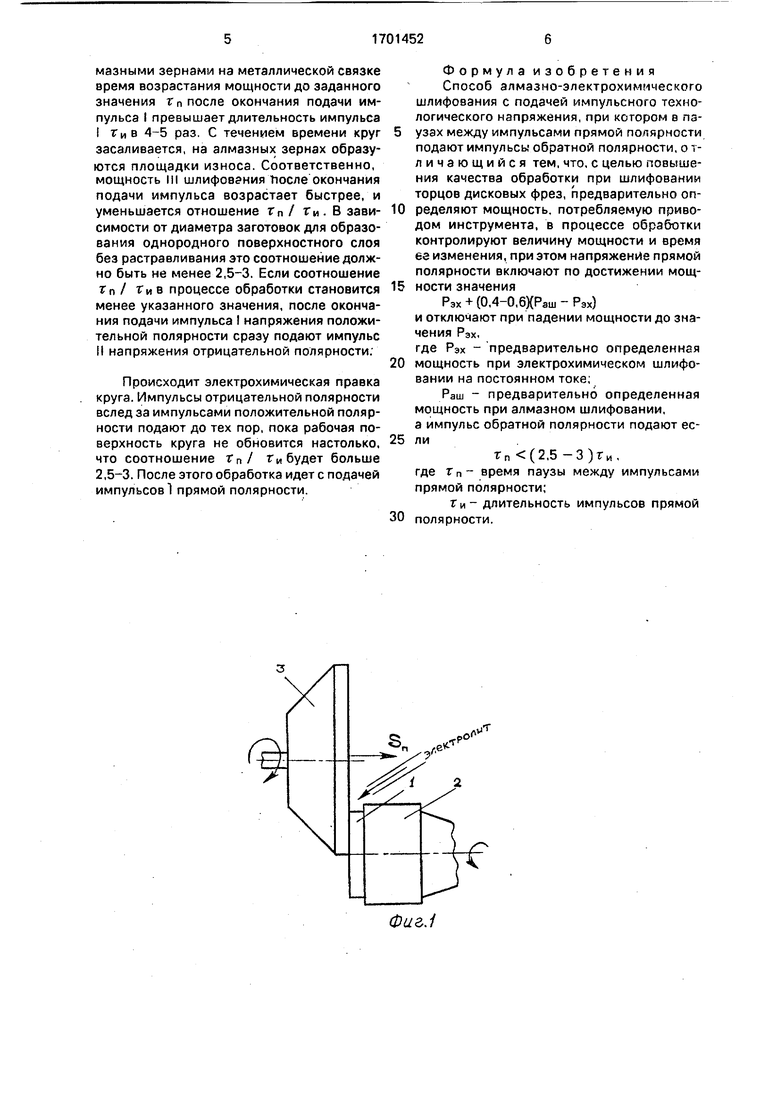

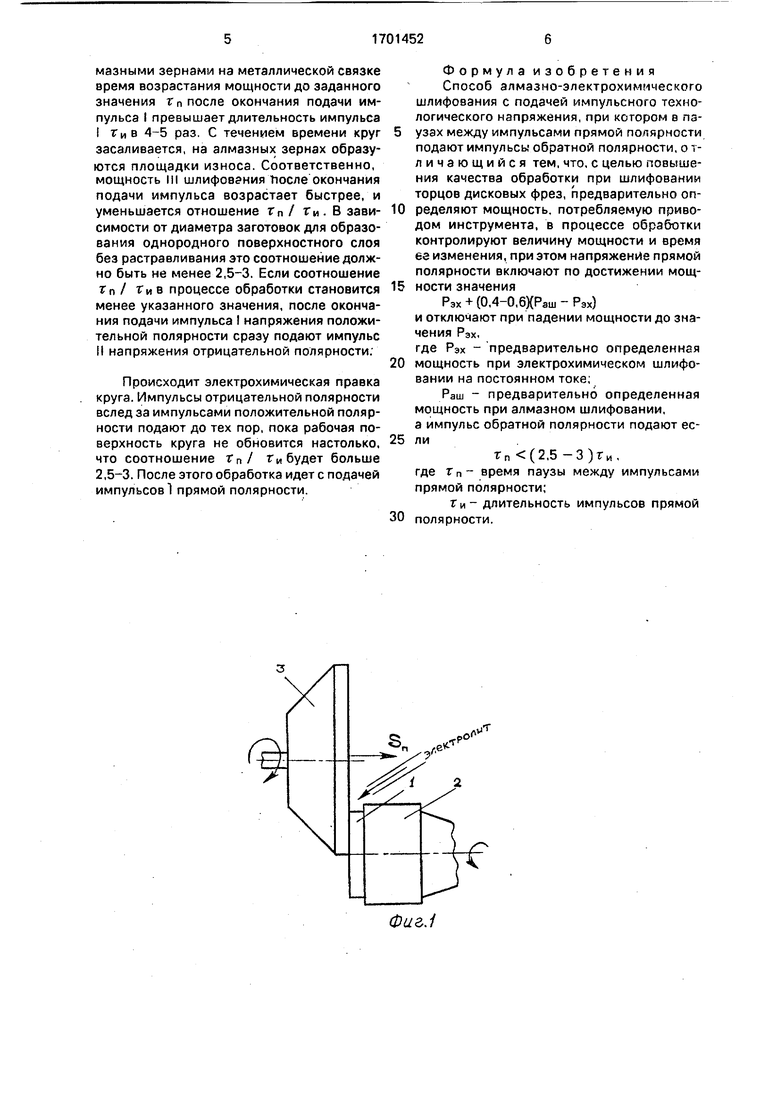

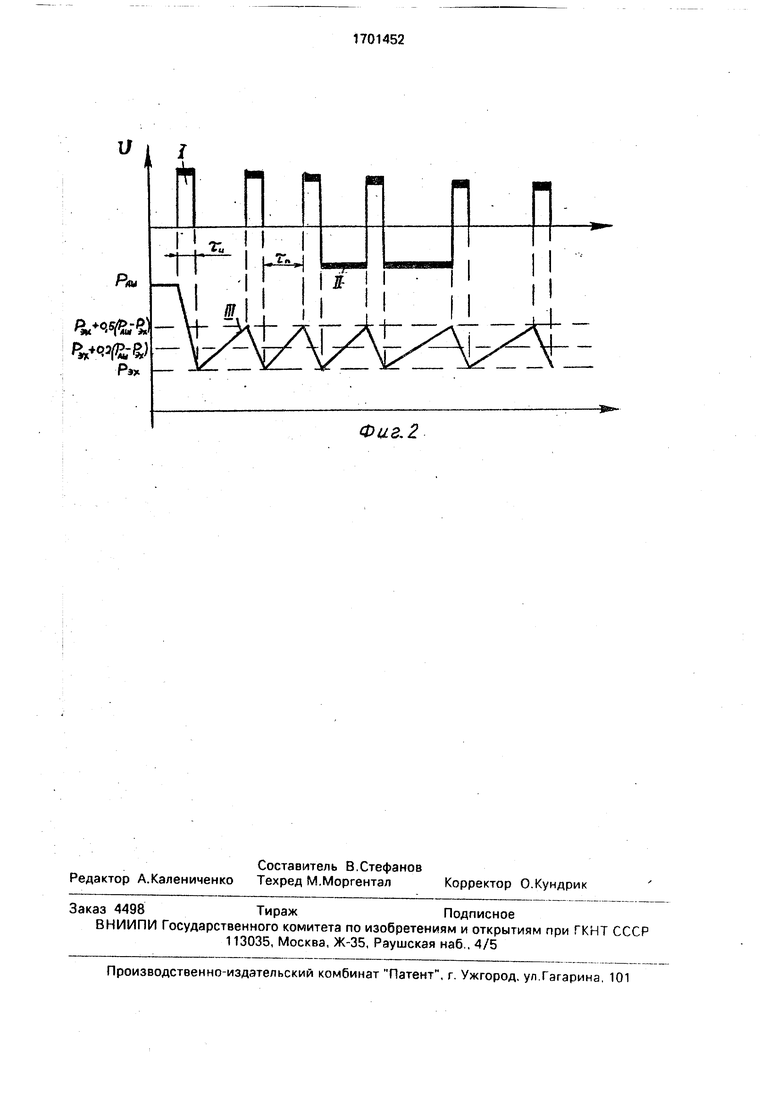

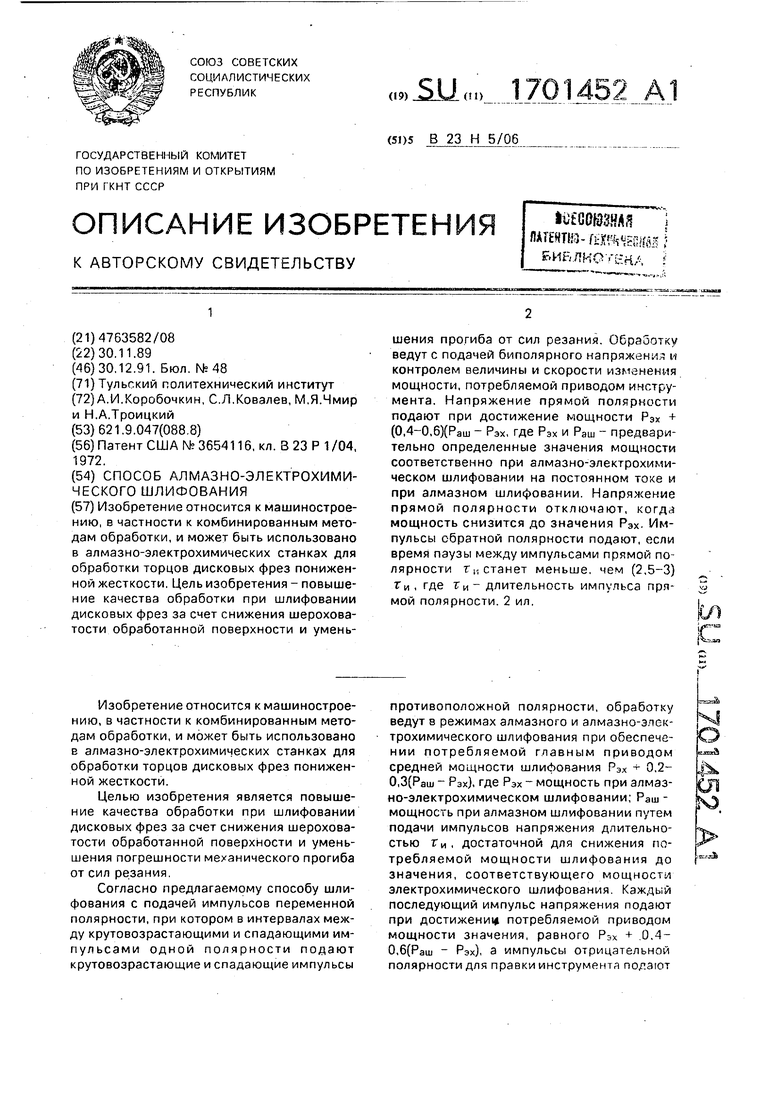

На фиг.1 представлена схема процесса; на фиг,2 - циклограмма рабочего напряжения и потребляемой при,этом мощности,

При изготовлении дисковых фрез толщиной 0,2-0,6 мм диаметром 20-80 мм предъявляются жесткие требования на погрешность формы и шероховатость торцовых поверхностей. Фреза, как правило, изготавливается с поднутрением от периферии к центру, соответствующим 0,02-0,04 мм. Однако, при торцевом шлифовании вследствие нежесткости фрезы, большой площади контакта шлифовального круга и заготовки и связанной с этим значительной силовой и температурной напряженности процесса, образуется погрешность формы в виде прогиба заготовки, который, как правило, превышает величину поднутрения. При работе такая фреза одним торцом постоянно контактирует с боковой стороной прорезаемого паза, быстрее изнашивается с одной стороны, вибрирует, тем самым снижая точность паза, нагревается и выходит из строя. Стойкость инструмента снижается в 1,5-1,7 раза. Снижение параметра шероховатости Ra торцов фрезы уменьшает коэффициент трения с обрабатываемым материалом и шероховатость боковых сторон паза, снижает силовую и температурную напряженность процесса.

При обработке по предлагаемому способу заготовка 1 закрепляется на оправке 2 и совершает вращательное движение вокруг своей оси. Шлифовальному кругу 3 сооб- щается движение подачи Sn. Подача электролита осуществляется постоянно.

Значительное снижение силы резания и, соответственно, мощности и температу- . ры шлифования достигается при введении в зону резания электролита и технологического напряжения. Однако, вследствие большой площади контактирования поверхностей круга и заготовки, неоднородности условий обработки (различные скорости на периферии и в центре шлифовального круга и фрезы, различные условия попадания электролита в межэлектродный промежуток) поверхность фрезы имеет неоднородную шероховатость, имеются области с ярко выраженной растравленностью поверхности в местах наилучшего попадания электролита, где шероховатость увеличивается. Однако, при алмазно-электрохимическом шлифовании очень слабо выражены величина и степень пластических деформаций,

следовательно, значение работы на образование новой поверхности минимально, что обуславливает снижение силы резания и мощности шлифования.

Исходя из поставленной цели напряжение в зону обработки (фиг.2) подают импульсы 1 длительностью т и , достаточной для снижения эффективной мощности III шлифования до значения, соответствующего

мощности при Электрохимическом шлифовании. В зависимости от схемы обработки, размеров пятна контакта инструмента и заготовки это время может колебаться в пределах 1-4 сек. При заданной подаче на

врезание Sn при электрохимическом шлифовании вследствие снижения прочности и твердости материала за счет действия анодного растворения поверхностного слоя, уменьшения поверхностной свободной

энергии обрабатываемого материала и, соответственно, работы на образование новых поверхностей, облегчения развития зародышевых микротрещмн разрушения, происходит увеличение глубины внедрения

алмазных зерен в обрабатываемый материал и, соответственно, количество снимаемого материала. Таким образом, за время подачи импульса I напряжения происходит резкое возрастание скорости сьема обрабатываемого материала и разупрочнение поверхностного слоя. В связи с этим после окончания действия импульса I алмазные зерна работают в наиболее благоприятных условиях и по мере сьема разрыхленного и

разупрочненного поверхностного слоя эффективная мощность HI шлифования начинает возрастать.

В зависимости от типоразмеров обрабатываемых заготовок фрез верхний предел

мощности III шлифования, при котором не происходит образования погрешности формы заготовки выше допустимого, колеблется и составляет РЭх + 0,4-0,5(Раш Рэх). Чем больше диаметр и меньше толщина обрабатываемой заготовки, тем меньше должен быть верхний предел мощности шлифования. В противном случае прогиб заготовки может достигать значительных величин. Однако снижение максимального значения

мощности ниже Рэх + ОДРаш - Рэх) в большинстве случаев недопустимо, так как процесс в значительной мере приближается к алмазно- электрохимическому шлифованию, и на поверхностях торцов начинают образовываться

области растравливания. При достижении заданного значения мощности подается следующий импульс напряжения. Происходит повторение вышеуказанного цикла. При работе кругом со вскрытыми алмазными зернами на металлической связке время возрастания мощности до заданного значения гп после окончания подачи импульса I превышает длительность импульса I тив 4-5 раз, С течением времени круг засаливается, на алмазных зернах образуются площадки износа. Соответственно, мощность ill шлифования Тюсле окончания подачи импульса возрастает быстрее, и уменьшается отношение гп / ги. В зависимости от диаметра заготовок для образования однородного поверхностного слоя без растравливания это соотношение должно быть не менее 2,5-3. Если соотношение Тп / тив процессе обработки становится менее указанного значения, после окончания подачи импульса I напряжения положительной полярности сразу подают импульс И напряжения отрицательной полярности;

Происходит электрохимическая правка круга. Импульсы отрицательной полярности вслед за импульсами положительной полярности подают до тех пор, пока рабочая поверхность круга не обновится настолько, что соотношение гп/ г и будет больше 2,5-3. После этого обработка идет с подачей импульсов прямой полярности.

0

5

0

5

0

Формула изобретения Способ алмазно-электрохимического шлифования с подачей импульсного технологического напряжения, при котором в пз- узах между импульсами прямой полярности подают импульсы обратной полярности, о т- личающийся тем, что, с целью повышения качества обработки при шлифовании торцов дисковых фрез, предварительно определяют мощность, потребляемую приводом инструмента, в процессе обработки контролируют величину мощности и время ее изменения, при этом напряжение прямой полярности включают по достижении мощности значения

Рэх + (0,4-0,бХРаш - Рэх) и отключают при падении мощности до значения Рэх,

где Рэх предварительно определенная мощность при электрохимическом шлифовании на постоянном токе;

Раш - предварительно определенная мощность при алмазном шлифовании, а импульс обратной полярности подают если

тп (2,5 -3)ти,

где г п - время паузы между импульсами прямой полярности;

ги- длительность импульсов прямой полярности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2602590C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2015 |

|

RU2607060C1 |

| Способ абразивно-электроэрозионного шлифования | 1983 |

|

SU1273220A1 |

| Способ электрохимического шлифования | 1978 |

|

SU768586A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО НОЖА РОТОРНОЙ БРЕЮЩЕЙ ГОЛОВКИ ЭЛЕКТРОБРИТВЫ | 1993 |

|

RU2090319C1 |

Изобретение относится к машиностроению, в частности к комбинированным методам обработки, и может быть использовано в алмазно-электрохимических станках для обработки торцов дисковых фрез пониженной жесткости. Цель изобретения - повышение качества обработки при шлифовании дисковых фрез за счет снижения шероховатости обработанной поверхности и уменьшения прогиба от сил резания. Обработку ведут с подачей биполярного напряжение и контролем величины и скорости изменения мощности, потребляемой приводом инструмента. Напряжение прямой поляркости подают при достижение мощности Рэх +

Фиг.1

U

-им

&+o.sfa%

Рэх

Фиг. 2

| Патент США № 3654116, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-30—Публикация

1989-11-30—Подача