(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытий из сплава палладий-индий | 1982 |

|

SU1130625A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЦИНК-КОБАЛЬТ | 1995 |

|

RU2071997C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЦИНК-НИКЕЛЕВОГО ПОКРЫТИЯ | 1992 |

|

RU2036255C1 |

| СОСТАВ ЭЛЕКТРОЛИТА И СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ СИСТЕМЫ "НИКЕЛЬ-ФОСФОР-ВОЛЬФРАМ" | 2021 |

|

RU2792096C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| ЭЛЕКТРОЛИТ НА ВОДНОЙ ОСНОВЕ ДЛЯ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ, АЛЮМИНИЯ, ТИТАНА, МЕДИ И ИХ СПЛАВОВ | 2013 |

|

RU2543584C2 |

| Электролит для осаждения покрытий из сплава цинк-никель | 1982 |

|

SU1071668A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

Изобретение относится к гальванотехнике. Целью изобретения является повышение физико-механических свойств покрытий толщиной не менее 30 мкм. Это достигается тем, что в известный электролит, содержащий хлорид цинка, хлорид никеля, хлорид аммония, уксусную кислоту и вещество, выбранное из группы, включающей салициловую кислоту, сульфосалициловую кислоту, салициловокислый натрий и суль- фосалициловокислый натрий, дополнительно введена N-фенилантрониловая кислота при следующем соотношении компонентов, г/л: хлорид цинка 50-200; хлорид никеля 10-150; хлорид аммония 50-250; уксусная кислота 5-40; вещество, выбранное из указанной группы 0,5-5; фенилантрониловая кислота 0,1-1. 2 табл.

Изобретение относится к гальванотехнике, в частности к электролитическому осаждению покрытий из сплава цинк-никель на металлические изделия, например на муфты к водогазопроводным трубам.

Известен электролит для осаждения покрытий из сплава цинк-никель, содержащий г/л: соль цинка (в пересчете на цинк) 24,2-97; соль никеля (в пересчете на никель) 2,4-36; соль аммония 17-85; уксусная кислота 5-40; салициловая или сульфосалицило- вая кислота 0,5-50; моноэтаноламин 1,0-3,0; диэтилоксалат 1,5-4,5. Такой электролит стабилен в работе и обеспечивает получение износостойких пластичных покрытий при повышенных плотностях тока (до 13 А/дм2).

Однако этот электролит имеет недостаточную рассеивающую и кроюш ю способность. Это приводит к неравномерному

распределению покрытия на сложнопрофи- лированных изделиях, например при нанесении покрытий на резьбу муфт. В результате толщина покрытия на вершине резьбы в 2-3 раза больше, чем во впадине, что отрицательно сказывается на эксплуатационных характеристиках резьбовых соединений труб.

Известен электролит для осаждения покрытий из сплава цинк-никель, содержащий г/л: хлорид цинка 12,5-90; хлорид никеля 5-60; хлорид аммония 5-120; анионное ПАВ 0,2-2,5. Из данного электролита получают равномерные по толщине блестящие покрытия, толщиной до 15 мкм.

Однако в данном электролите рабочие плотности тока невелики (5-7 А/дм2), а состав электролита требует частой корректировки. Стабильность работы этого электролита составляет 30-40 А ч/л.

vi со со ел о

СЛ

Наиболее близким к предлагаемому является электролит для осаждения покрытий из сплава цинк-никель, содержащий г/л: хлорид цинка 50-200; хлорид никеля 10- 150; хлорид аммония 50-250; уксусную кислоту 5-40; вещество, выбранное из группы, включающей салициловую кислоту, сульфо- салициловую кислоту, салициловокислый натрий или сульфосалициловокислый натрий 0,5-5.

Электролит стабилен в работе и обеспечивает получение покрытий толщиной 20 мкм с удовлетворительными физико-механическими свойствами при плотностях тока до 20 А/дм2. Более толстые покрытия, свыше 30 мкм, неравномерны по толщине и характеризуются неравномерным распределением никеля в покрытии. Эти недостатки связаны с разнородностью адсорбционного слоя, приводящей к образованию осадков с хаотической ориентацией кристаллов в объеме покрытия.

Целью изобретения является повышение физико-механических свойств покрытия толщиной не менее 30 мкм, наносимых на резьбовые поверхности.

Сущность изобретения заключается в том, что электролит, содержащий хлорид цинка, хлорид никеля, хлорид аммония, уксусную кислоту и вещество, выбранное из группы, включающей салициловую кислоту, сульфосалициловую кислоту, салициловокислый натрий и сульфосалициловокислый натрий, дополнительно введена N-фенилан- трониловая кислота при следующем соотношении компонентов, г/л:

Хлорид цинка50-200

Хлорид никеля10-150

Хлорид аммония50-250

Уксусная кислота5-40

Вещество, выбранное из указанной группы 0,5-5 N-фенилантрониловая кислота 0,1-1,0 Электролиты для осаждения покрытий из сплава цинк-никель приготавливали с использованием реактивов марки ч или х.ч. Применяли хлорид цинка, хлорид никеля, хлорид аммония, уксусную кислоту, салициловую кислоту, сульфосалициловую кислоту, салициловокислый натрий, сульфосалициловокислый натрий и N-фенилантро- ниловую кислоту.

Электролит готовили путем последовательного растворения солей аммония, никеля и цинка в 3/4 объема дистиллированной воды, подогретой до 60°С. Затем в электролит вводили уксусную кислоту, салициловую или сульфосалициловую кислоту или их натриевую соль и N-фенилантрониловую кислоту. Раствор водой доводили до 1 л.

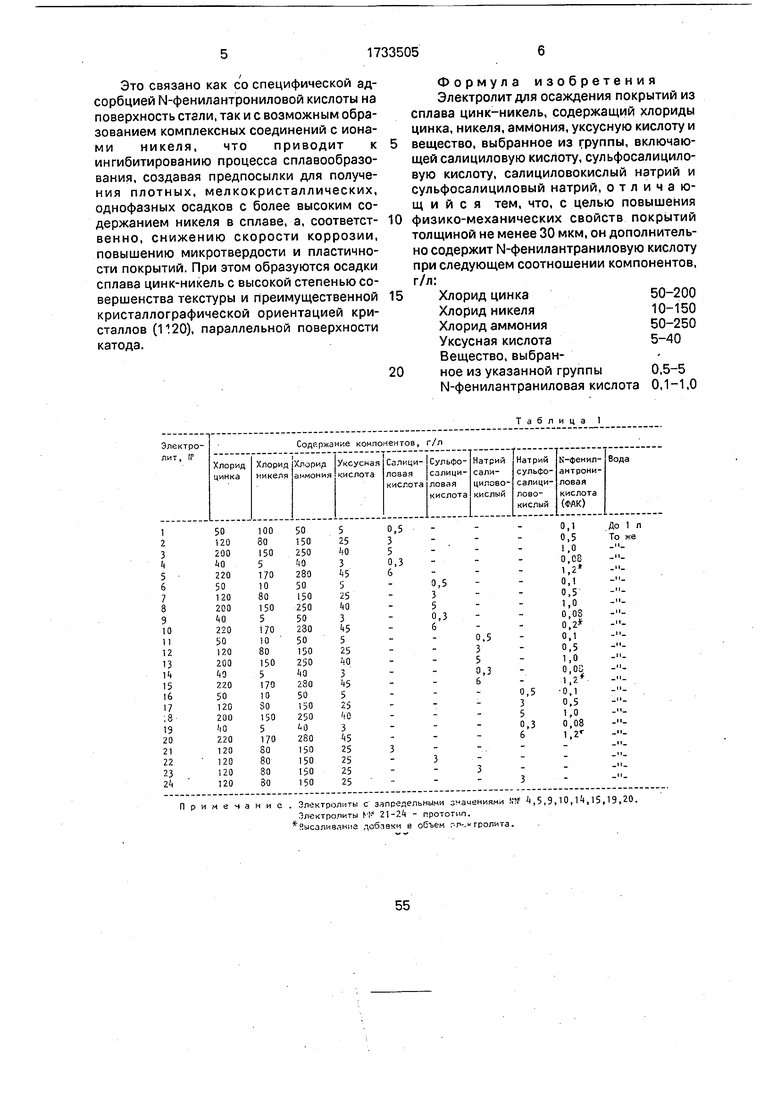

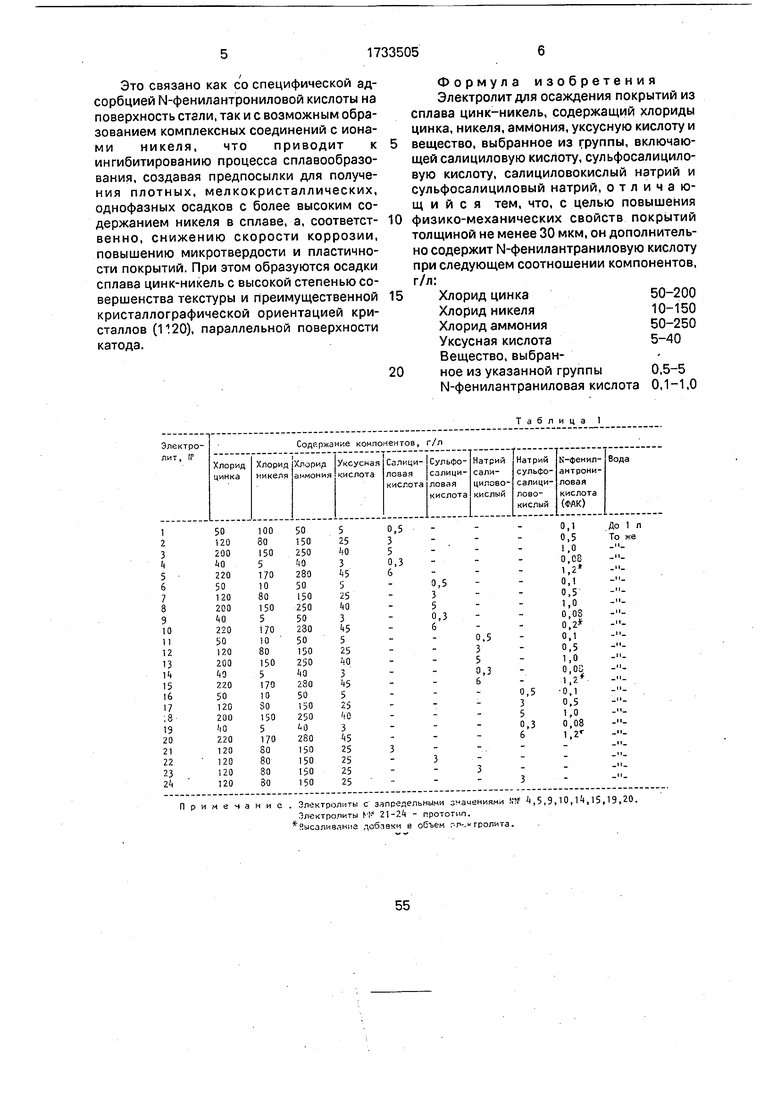

Составы электролитов приведены в табл.1.

Опробование электролитов проводили на образцах из стали 3 размером 40x80x2 мм

и муфтах к водогазопроводным трубам. Температуру электролита поддерживали 25 + + 3°С. Толщина покрытий составляла 35 + + 5 мкм. Рабочую плотность тока (допускаемую) определяли по ячейке Хулла при токовой нагрузке 4А. Микротвердость покрытий определяли с помощью прибора ПМТ-3. Пластичность покрытий определяли методом гиба. Скорость коррозии покрытий рассчитывалась гравиметрическим методом по

потере массы образцов за 1000 ч испытаний протоке минерализованной синтетической воды (скорость протока 1,5 м/с), что соответствует условиям эксплуатации водопроводных труб. Стабильность работы электролита оценивалась по частоте корректировки состава раствора и количеству пропущенного электричества.

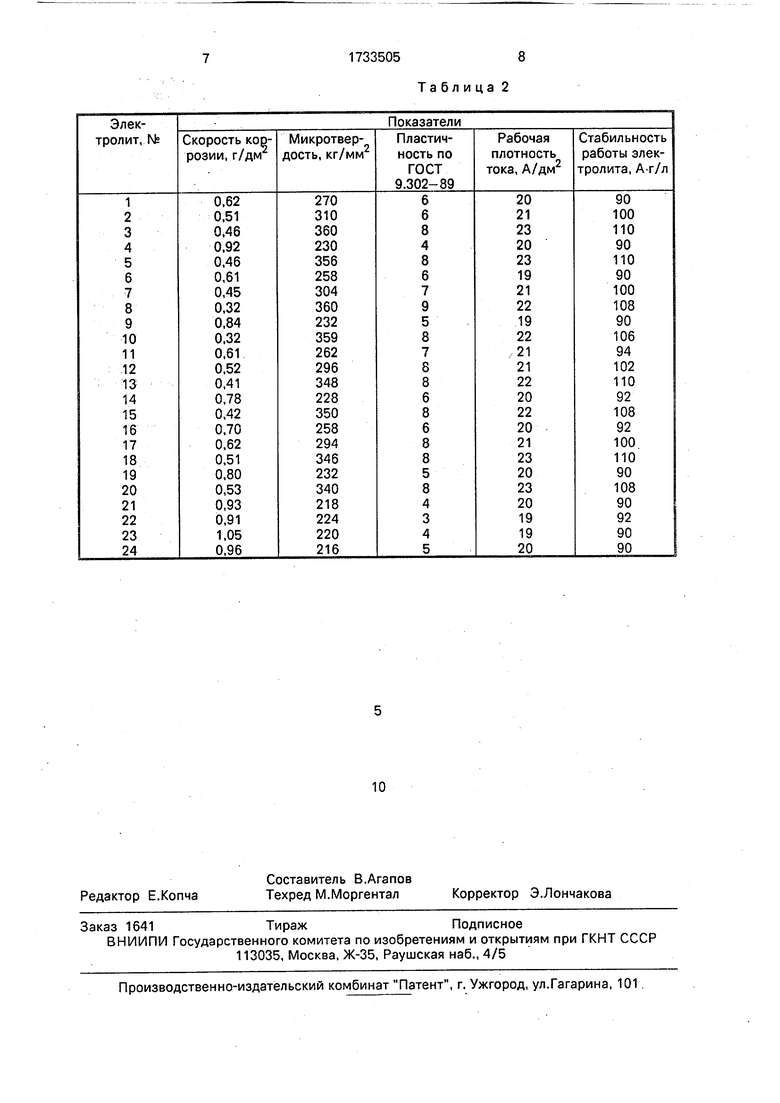

В табл.2 приведены результаты испытаний.

Как видно из приведенных данных в (табл.2, состав электролита (№№ 1-3, 6-8, 11-13, 16-18) обеспечивает нанесение цинк-никелевых покрытий толщиной 35 +

t 5 мкм при высоких плотностях тока (до 23 А/дм2), микротвердость которых составляет 258-366 кг/мм , что в 1,2-1,6 раза выше по сравнению с прототипом (№№ 21-24). Кроме, того, скорость коррозии покрытий составляет 0,32-0,70 г/дм2, а изделия выдерживают 6-9 гибов под углом 90° до отслоения покрытий, что в 1,8-2,0 раза выше по сравнению с прототипом,

Приведенные в табл.2 результаты испытаний показывают, что введение N-фе- нилантрониловой кислоты обеспечивает стабильность работы электролита (90- 110 А г/л) при рабочих плотностях тока 20- 23 А/дм2.

Применение электролитов с запредельными значениями нецелесообразно, так как при низких концентрациях (№№ 4,9,14,19) компонентов в растворе полученные покрытия по микротвердости, скорости

коррозии и пластичности практически не отличаются от известных. При высоком содер- жании компонентов в растворе №№ 5,10,15,20) наблюдается высаливание добавок в объем электролита, что требуют его

фильтрации.

Таким образом, использование предлагаемого электролита позволяет повысить физико-механические свойства покрытий из сплава цинк-никель толщиной не менее 30 мкм.

Это связано как со специфической адсорбцией N-фенилантрониловой кислоты на поверхность стали, так и с возможным образованием комплексных соединений с ионами никеля, что приводит к ингибитированию процесса сплавообразо- вания, создавая предпосылки для получения плотных, мелкокристаллических, однофазных осадков с более высоким содержанием никеля в сплаве, а, соответственно, снижению скорости коррозии, повышению микротвердости и пластичности покрытий. При этом образуются осадки сплава цинк-никель с высокой степенью совершенKpncTaj СТЭЛЛОЕ катода.

Примечание. Электролиты с запредельными значениями ,5,9,10,1,15,19,20.

Электролиты И 21-2 - прототип. 0,ысали8лннг добтвкч е объем г-р-.тролчта.

0

Формула изобретения Электролит для осаждения покрытий из сплава цинк-никель, содержащий хлориды цинка, никеля, аммония, уксусную кислоту и вещество, выбранное из группы, включающей салициловую кислоту, сульфосалицило- вую кислоту, салициловокислый натрий и сульфосалициловый натрий, отличающийся тем, что, с целью повышения физико-механических свойств покрытий толщиной не менее 30 мкм, он дополнительно содержит N-фенилантраниловую кислоту при следующем соотношении компонентов, г/л:

Таблица 2

| Электролит для нанесения покрытий сплавом цинк-никель | 1978 |

|

SU718502A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-05-15—Публикация

1990-05-28—Подача