Изобретение относится к вакуумной технике, в частности к конструкции адсорбционных насосов.

Известны адсорбционные насосы, принцип работы которых основан на физической адсорбции газов пористыми адсорбентами, например, цеолитами, активированным углем и т.д. Основными элементами таких насосов являются крио- адсорбционная панель и система тепломас- созащиты. Эффективность работы насоса (быстродействие, предельный вакуум), расход криоагента и др.) зависят от рода адсорбента, температуры, условий охлаждения и откачки газов.

К недостаткам адсорбционных насосов относятся неполное использование поглотительных свойств адсорбента из-за неравномерного температурного режима слоя

адсорбента, а также явление блокировки входов в адсорбционные полости газом с более высокой температурой кипения, например, водородом при откачке гелия, азотом при откачке водорода.

Наиболее близким по технической сущности к предлагаемому является насос, имеющий в качестве криоадсорбционной панели комбинацию непосредственно панели, охлаждаемой жидким гелием, и сорбирующих экранов, охлаждаемых газообразным гелием и жидким азотом, что обеспечивает дифференциальную откачку компонентов газового потока на различных температурных уровнях. Адсорбентом на панели и экранах является оксид алюминия AlaOa. Предельное давление, достигаемое насосом, Па, при давлении запуска Па, охлаждение основной криоадсорбционной панели жидким гелием.

л VI

со со О со

xi

а

К недостаткам указанного насоса относится то, что адсорбент панели и экранов достигает криогенных температур, близких к температуре кипения азота, практически одновременно, что приводит к интенсивному поглощению азота, т.е. закрытию (блокировке) более глубоких слоев адсорбента. П ри этом охлаждение периферийных слоев адсор- Оента, несмотря на его малую глубину (120- 150 мкм), идет менее интенсивно.

Цель изобретения - улучшение откач- ных характеристик.

Поставленная цель достигается тем, что в адсорбционном насосе, содержащем корпус с криопанелью, снабженной адсорбен- том, на поверхности криопанели закреплен дополнительный адсорбент, причем значения теплопроводности адсорбентов различные.

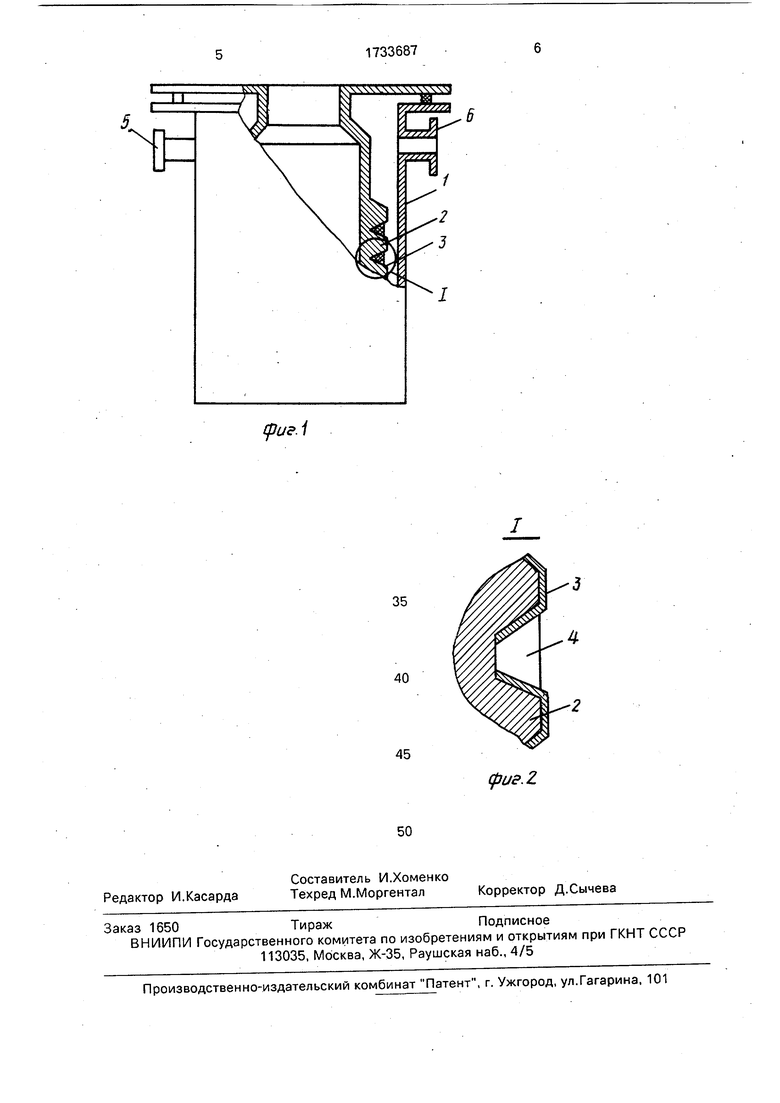

На фиг. 1 представлен адсорбционный насос; на фиг. 2 - узел I на фиг. 1.

Насос состоит из корпуса 1, внутри которого находится криососуд 2. На наружной поверхности последнего по известной технологии нанесен слой оксида алюминия () 3, являющийся адсорбентом. Наружная поверхность криососу- да, покрытая слоем оксида алюминия, является криоадсорбционной панелью. Для увеличения геометрической площади ее делают с ребрами, выполненными в виде многозаходной винтовой поверхности Многозаходность винтовой поверхности улучшает доступ откачиваемого газа к адсорбенту, уменьшая аэродинамическое сопротивление. В пазах винтовой поверхности расположен адсорбент-углеродное волокно 4.

С целью уменьшения термического сопротивления между криососудом и углерод- ным волокном поверхность по внутреннему диаметру винтовой поверхности не покрыта оксидом алюминия Штуцеры 5 и 6 служат

для соединения насоса с откачиваемым объемом и для регенерации.

Принцип работы насоса заключается в следующем.

В криососуд 2 заливается криоагент. Коэффициент теплопроводности углеродного волокна больше, чем оксида алюминия. Поэтому углеродное волокно достигает криогенных температур значительно быстрее оксида алюминия. В связи с этим основную часть газа откачивает адсорбент - углеродное волокно. Слой адсорбента - оксида алю- миния в это время находится при температуре значительно выше температуры углеродного волокна. Поэтому поглощающая способность его низкая. Достигнув криогенных температур, адсорбент - оксид алюминия поглощает остаточные газы, для которых поры углеродного волокна уже блокированы газами с более высокой температурой конденсации. Тем самым устраняются последствия явления блокировки, которое присутствует в других конструкциях насосов.

Углеродное волокно, обладая хорошей теплопроводностью, дополнительно улучшает условия охлаждения адсорбента - оксида алюминия. Все это приводит к более полному использованию адсорбционных свойств адсорбента, понижает предельное давление насоса, увеличивает скорость откачки.

Формула изобретения Адсорбционный насос, содержащий корпус и расположенную в нем криопанель, на поверхности которой размещен адсорбент, отличающийся тем, что, с целью улучшения откачных характеристик, криопанель снабжена дополнительным адсорбентом, закрепленным на ее поверхности, причем адсорбенты имеют разные теплопроводности.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ КРИОАДСОРБЦИОННАЯ СИСТЕМА ДЛЯ ХИМИЧЕСКОГО КИСЛОРОД-ЙОДНОГО ЛАЗЕРА | 2002 |

|

RU2226622C1 |

| АДСОРБЦИОННЫЙ ВЫСОКОВАКУУМНЫЙ НАСОС | 1994 |

|

RU2094656C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КРИОГЕННЫХ ТРУБОПРОВОДОВ И КРИОГЕННЫЙ ТРУБОПРОВОД | 1999 |

|

RU2177100C2 |

| АДСОРБЦИОННЫЙ ЭЛЕМЕНТ ВАКУУМНОГО НАСОСА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2016232C1 |

| Криоадсорбционный насос | 1988 |

|

SU1682628A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОЗДУХА | 2008 |

|

RU2406169C2 |

| Криосорбционный насос | 1986 |

|

SU1451340A1 |

| Способ работы криогенного насоса | 1982 |

|

SU1070333A1 |

| ГАЗОПРОНИЦАЕМЫЙ ЭКРАН КРИОАДСОРБЦИОННОГО НАСОСА | 1994 |

|

RU2094655C1 |

| КРИОГЕННЫЙ КОНДЕНСАЦИОННЫЙ НАСОС | 1998 |

|

RU2140568C1 |

Изобретение относится к вакуумной технике и позволяет улучшить откачные характеристики насоса. В корпусе 1 расположена криопанель (К) 2, на поверхности которой размещен адсорбент (А) 3. К 2 снабжена дополнительным А, закрепленным на ее поверхности, причем А 3 и дополнительный А 4 имеют разные теплопроводности, что позволяет одному из А включаться в работу позже другого, В результате исключается блокировка пор менее теплопроводного А первоначально адсорбируемыми газами на высокотеплопроводном А. 2 ил.

(риг.1

35

40

45

| Пипко А.И | |||

| и др | |||

| Конструирование и расчет вакуумных систем, М.: Энергия, 1979 | |||

| Волчкевич А.И | |||

| Высоковакуумные адсорбционные насосы, М.: Машиностроение, 1973 | |||

| Уэбстон Дж | |||

| Техника сверхвысокого вакуума, М.: Мир, 1988 | |||

| Грибов А.С | |||

| и др | |||

| Насосы криосорбцион- ные гелиевые - Электронная промышленность, 1973, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1992-05-15—Публикация

1989-12-29—Подача