Изобретение относится к вакуумной технике, а именно к конструкциям основных рабочих органов криоадсорбционных вакуумных насосов - адсорбционных элементов и способам их изготовления.

Известен адсорбционный элемент вакуумного насоса, содержащий адсорбент в виде гранул, размещенный в пористой теплопроводной структуре, образованной отдельными проволоками, скрепленными в местах контакта.

К недостаткам данного элемента следует отнести тот факт, что гранулированный адсорбент в процессе эксплуатации загрязняет откачиваемые объемы адсорбционной пылью, а пористая структура, образованная путаной проволокой, не обеспечивает надежной защиты от пыли. Кроме того, проволока имеет значительное термическое сопротивление, ее контакт с гранулами адсорбента является точечным, что в целом не обеспечивает интенсивного охлаждения адсорбента и отвода теплоты адсорбции, выделяющейся в процессе поглощения газа, а следовательно, не позволяет эффективно использовать поглотительную способность адсорбента.

Известен адсорбционный элемент вакуумного насоса, содержащий подложку, снабженную пазами, в которых размещен адсорбент либо смесь адсорбента с металлическим порошком, а также способ его изготовления путем запрессовки адсорбента в пазы подложки.

Однако для реализации поглотительных характеристик адсорбента требуется дополнительная тепловая защита его от теплообмена излучением с теплыми стенками насоса, а также защита откачиваемого объема от адсорбционной пыли. Это в целом ограничивает применимость данных элементов в высоковакуумных насосах с повышенными требованиями к чистоте получаемого вакуума.

Наиболее близким техническим решением к предлагаемому по своей сущности и достигаемому результату является адсорбционный элемент вакуумного насоса, содержащий адсорбент, размещенный в оболочке с пористыми газопроницаемыми стенками, а также способ его изготовления, включающий размещение адсорбента между слоями, сформированными из частиц высокотеплопроводного материала, их спекание и последующее охлаждение.

Недостатками данного элемента и способа его изготовления являются невысокая экономичность, обусловленная использованием дорогостоящей меди и высокими энергозатратами при ее спекании, а также недостаточно высокие теплопроводность и газопроницаемость пористых стенок, которые не позволяют реализовать потенциальные возможности адсорбента с точки зрения откачных характеристик элемента в целом.

Целью изобретения является повышение экономичности, теплопроводности и газопроницаемости стенок оболочки, а также улучшение откачных характеристик.

Цель достигается тем, что в адсорбционном элементе вакуумного насоса, содержащего адсорбент, размещенный в оболочке с пористыми газопроницаемыми стенками, последние выполнены из волокон алюминиевых сплавов, имеющих в поперечном сечении серповидную форму, причем каждое волокно имеет ширину 0,1. ..1,5 мм и длину, по меньшей мере в пять раз превышающую его ширину, а стенки оболочки имеют пористость 50...70%. В части способа указанная цель достигается тем, что в способе изготовления адсорбционного элемента вакуумного насоса, включающем размещение адсорбента между слоями, сформированными из частиц высокотеплопроводного материала, их спекание и последующее охлаждение, в качестве частиц высокотеплопроводного материала используют волокна алюминиевых сплавов, имеющих ультрамелкодисперсную метастабильную микроструктуру с размером зерен не более 5 мкм, а спекание осуществляют под нагрузкой 0,5...1,0 МПа при температуре 0,80...0,95 от температуры плавления сплава, причем спекание может проводиться в вакууме.

Совокупность существенных признаков, характеризующих предлагаемое техническое решение, не обнаружена в общедоступных источниках информации, и это позволяет утверждать, что предложенное техническое решение соответствует критерию изобретения "существенные отличия".

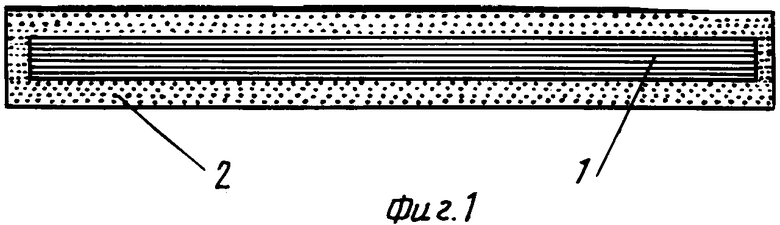

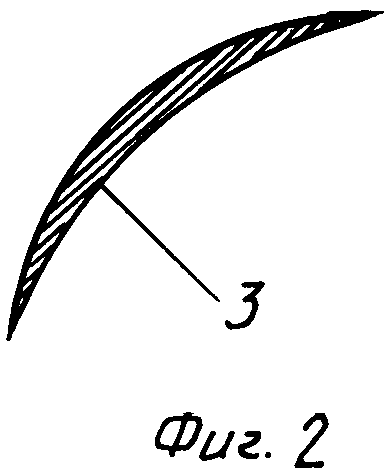

На фиг. 1 представлен поперечный разрез адсорбционного элемента, на фиг. 2 - поперечный разрез волокна.

Адсорбционный элемент вакуумного насоса, содержит адсорбент 1, размещенный в оболочке с пористыми газопроницаемыми стенками 2, которые выполнены из волокон 3 алюминиевых сплавов, имеющих в поперечном сечении серповидную форму, причем каждое волокно 3 имеет ширину 0,1...1,5 мм и длину, по меньшей мере в пять раз превышающую его ширину, а стенки 2 оболочки имеют пористость 50...70%.

Способ изготовления адсорбционного элемента реализуется следующим образом.

Волокна алюминиевого сплава, например, АД-0, АД-1, АД-31 и т.п. хаотично укладывают в формы, по конфигурации соответствующие конфигурации адсорбционного элемента, и подвергают предварительному компактированию, получая полуфабрикаты, имеющие структуру войлока из металлических волокон. Затем между слоями, сформированными из волокон, размещают адсорбент, например, активированную угольную ткань, и подвергают воздействию нагрузки при одновременном нагреве. Для уменьшения влияния атмосферных газов на качество поверхности волокон спекание может проводиться в вакууме. После выдержки под нагрузкой при одновременном нагреве адсорбционный элемент охлаждают либо принудительно, либо самопроизвольно, что в принципе не влияет на его качество.

Полученный по описанной технологии адсорбционный элемент вакуумного насоса работает следующим образом.

Элемент устанавливается в вакуумном насосе и закрепляется на охлаждаемой до криогенных температур поверхности. При подаче в насос криоагента происходит охлаждение элемента и, соответственно, адсорбента 1, размещенного внутри оболочки с пористыми газопроницаемыми стенками 2. Газ из откачиваемого объема поступает в полость насоса и, проходя через стенки 2, поглощается адсорбентом, причем эффективность работы элемента определяется интенсивностью охлаждения адсорбента и хорошей газопроницаемостью стенок 2.

Существенность отдельных отличительных признаков, характеризующих предлагаемое техническое решение и обеспечивающих достижение поставленной цели, обосновывается следующим.

Алюминиевые сплавы, являющиеся основой стенок оболочки элемента, имеют теплопроводящие характеристики, мало уступающие медным сплавам, но в то же время уровень температур, требуемый для спекания их волокон, существенно ниже. Так для медных сплавов, в частности, для фосфористой меди, требуются температуры порядка 900оС, а для алюминиевых - порядка 600оС. Очевидно, что энергетически при практически одинаковом времени спекания, использование алюминиевых сплавов предпочтительнее.

Использование в качестве исходного материала волокон серповидной формы определяется необходимостью создания надежного теплового контакта между отдельными волокнами. В случае волокон круглого или иного поперечного сечения контакт между ними имеет, как правило, точечный характер, что приводит к большому термическому сопротивлению в зоне контакта. Серповидная форма поперечного сечения позволяет обеспечить контакт по поверхности. Экспериментально установлено, что при спекании волокон идентичных размеров, но различных по форме поперечного сечения, элементы, изготовленные из волокон серповидной формы, имеют эффективную теплопроводность, превосходящую теплопроводность элементов из волокон иной формы на величину более 25%. Таким образом, выбор формы используемых волокон оказывает существенное влияние на экономические показатели адсорбционных элементов, поскольку ведет к увеличению удельных рабочих характеристик за счет обеспечения более интенсивного охлаждения адсорбента.

Выбор размеров волокон, формирующих пористую структуру стенок оболочки элемента, обусловлен обеспечением необходимых соотношений между теплопроводностью и пористостью. Эти два параметра находятся в противоречии друг с другом. Действительно, для эффективного охлаждения адсорбента необходимо иметь максимальную теплопроводность стенок оболочки. Но очевидно, что максимальные значения теплопроводности имеют место при нулевой пористости, т. е. в случае использования монолитного материала. Однако при этом газопроницаемость равно нулю. Для того, чтобы обеспечить хороший доступ газа к адсорбенту, необходимо максимально увеличить газопроницаемость, т.е. стремиться к максимальной пористости, в пределе составляющую 100%. Этот случай соответствует отсутствию стенок, а следовательно, основного телпопроводящего элемента конструкции. Очевидно, что такое противоречие должно приводить к некоему оптимальному решению. Исследования показывают, что для обеспечения наилучших характеристик адсорбционных элементов, волокна должны иметь ширину 0,1. . .1,5 мм, а их длина должна превосходить ширину по меньшей мере в пять раз. В противном случае обеспечить высокую теплопроводность наряду с хорошей газопроницаемостью не удается. При таких размерах волокон оптимальные значения пористости находятся в диапазоне 50...70%.

В отношении обоснованности режимов, характеризующих предлагаемый способ изготовления адсорбционного элемента, необходимо отметить следующее.

Надежное спекание алюминиевых сплавов в совокупности с адсорбентом представляет собой достаточно сложную задачу, основная трудность решения которой заключается в том, что алюминий как очень химически активный элемент практически всегда имеет на своей поверхности тугоплавкую окисную пленку, разрушить которую непросто. Однако существует метод, позволяющий получать волокна, имеющие малоокисленную развитую поверхность. Это так называемый метод экстракции из расплава, заключающийся в том, что получение волокон осуществляется путем погружения кромки быстровращающегося охлаждаемого диска-кристаллизатора в расплав алюминиевого сплава. На кромке диска происходит кристаллизация расплава в виде волокон, которые центробежной силой отсбрасываются на периферию в сборник. Профиль кромки диска-кристаллизатора определяет форму волокон, нанесение на кромке поперечных прорезей позволяет получать волокна определенной длины, а скорость вращения диска и интенсивность его охлаждения - формировать внутреннюю микроструктуру волокна. С точки зрения обеспечения надежного получения адсорбционного элемента с высокими рабочими характеристиками оказалось, что внутренняя микроструктура волокна должна быть метастабильной ультрадисперсной с размером зерна не более 5 мкм, которая может быть получена методом экстракции из расплава. Активация процесса спекания достигается вследствие нестабильности (метастабильности) микроструктуры алюминиевых материалов, выражающейся в высокой диффузионной активности при нагреве в сравнении с теми же материалами, но имеющими равновесную структуру.

Выбор температурного режима и величины нагрузки при спекании адсорбционного элемента обусловлен необходимостью получения элемента с характеристиками по теплопроводности и пористости, указанных выше. Уменьшение нагрузки ниже 0,5 МПа приводит к так называемому "распушению" пористого слоя, его невысокой прочности и плохой теплопроводности. Превышение нагрузки более 1,0 МПа ведет к уменьшению пористости, получению боле плотной пористой структуры. Аналогичным образом влияет и температура, причем в случае, если она ниже 0,8 от температуры плавления, требуется значительно увеличивать время на процесс спекания, что экономически нецелесообразно, а при превышении 0,95 от температуры плавления происходит оплавление кромок волокон и снижается пористость.

Таким образом, предлагаемое техническое решение позволяет получать эффективный адсорбционный элемент для вакуумных насосов, отличающийся экономичностью не только с точки зрения собственной конструкции и технологии изготовления, но также открывающий перспективу изготовления вакуумных адсорбционных насосов на основе алюминиевых сплавов, что позволит отказаться от использования в них дорогостоящих медных сплавов и нержавеющей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННЫЙ ЭЛЕМЕНТ ВАКУУМНОГО НАСОСА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049266C1 |

| ГАЗОПРОНИЦАЕМЫЙ ЭКРАН КРИОАДСОРБЦИОННОГО НАСОСА | 1994 |

|

RU2094655C1 |

| СПОСОБ ОЧИСТКИ АРГОНА ОТ КИСЛОРОДА | 1991 |

|

RU2060795C1 |

| Криогенный трубопровод | 1990 |

|

SU1803669A1 |

| Криогенный резервуар | 1990 |

|

SU1791661A1 |

| АДСОРБЕР | 1992 |

|

RU2046639C1 |

| БЛОК ОЧИСТКИ ГАЗА | 1991 |

|

RU2042401C1 |

| СПОСОБ ОЧИСТКИ АРГОНА ОТ КИСЛОРОДА | 1990 |

|

RU2048864C1 |

| АДСОРБЕР | 1992 |

|

RU2038127C1 |

| КРИОГЕННЫЙ ТРУБОПРОВОД | 1992 |

|

RU2042875C1 |

Сущность изобретения: адсорбент размещен в оболочке с пористыми газопроницаемыми стенками. Стенки оболочки выполнены из волокон алюминиевых сплавов, имеющих в поперечном сечении серповидную форму. Каждое волокно имеет ширину 0,1 - 1,5 мм и длину, в 5 раз превышающую его ширину. Стенки оболочки имеют пористость 50 - 70%. Для изготовления адсорбционного элемента размещают адсорбент между слоями, сформированными из частиц высокотеплопроводного материала, их спекают и охлаждают. В качестве частиц используют волокна алюминиевых сплавов, имеющих ультрамелкодисперсную метастабильную микроструктуру с размером зерен не более 5 мкм. Спекание осуществляют под нагрузкой 0,5 - 1,0 МПа при т-ре 0,8 - 0,55 от т-ры плавления сплава и в вакууме. 2 с.п.ф-лы, 3 з.п.ф-лы, 2 ил.

| Золотухин И.В | |||

| Физические свойства аморфных металлических материалов | |||

| - М.: Металлургия, 1986. |

Авторы

Даты

1994-07-15—Публикация

1991-08-27—Подача