Изобретение относится к черной металлургии и может быть использовано для прокатки технически чистого железа.

Известен способ прокатки Армко-желе- за, включающий нагрев металла до 1280- 1300°С, окончание прокатки при 1130°С, подстуживание и прокатку полученного промежуточного профиля с температурой 990-1010°С до конечного сорта.

Недостатком данного способа является то, что окончание прокатки на промежуточный профиль при 1130°С вынуждает нагревать металл до 1280-1300°С, что связано с повышенными энергозатратами и потерями на окисление. Начало прокатки промежуточного профиля при 990-1010°С приводит к попаданию металла в зону красноломкости - пониженной пластичности, что является причиной заведомого брака.

Известен способ прокатки технически чистого железа, включающий нагрев металла и прокатку на промежуточный профиль с температурой конца прокатки выше верхнего порога красноломкости, подстуживание до температуры ниже нижнего порога красноломкости и окончательную прокатку на готовый профиль.

Недостатком известного способа является неоправданно высокая температура нагрева 1250-1350°С, что приводит к повышенным потерям металла на окисление и ухудшению качества поверхности, а высокая температура окончания прокатки на промежуточный профиль приводит к увели 4

Ы 4

чению подстуживания, что снижает производительность прокатки.

Целью изобретения является повышение выхода годного. Прокатку осуществляют в температур- 5 ном интервале, исключающем попадания прокатываемого металла конкретной марки железа в зону красноломкости, и окончание прокатки на конечный профиль до достижения температуры резкого увеличения со- 10 противления деформации.

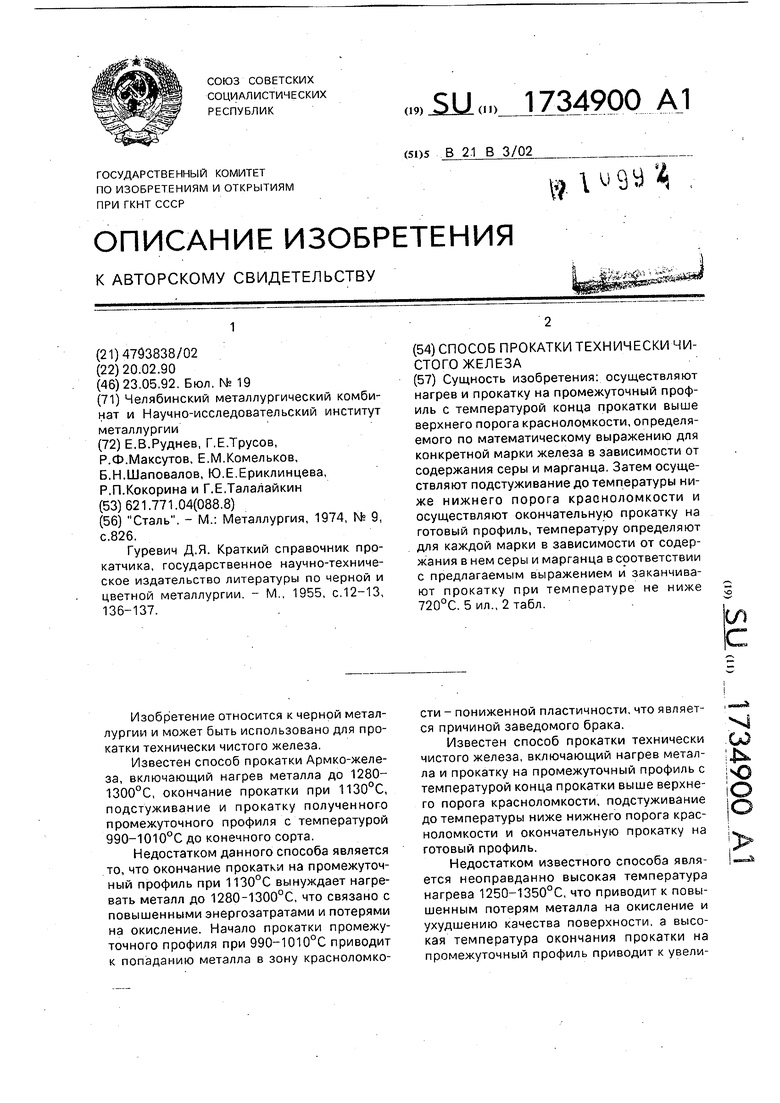

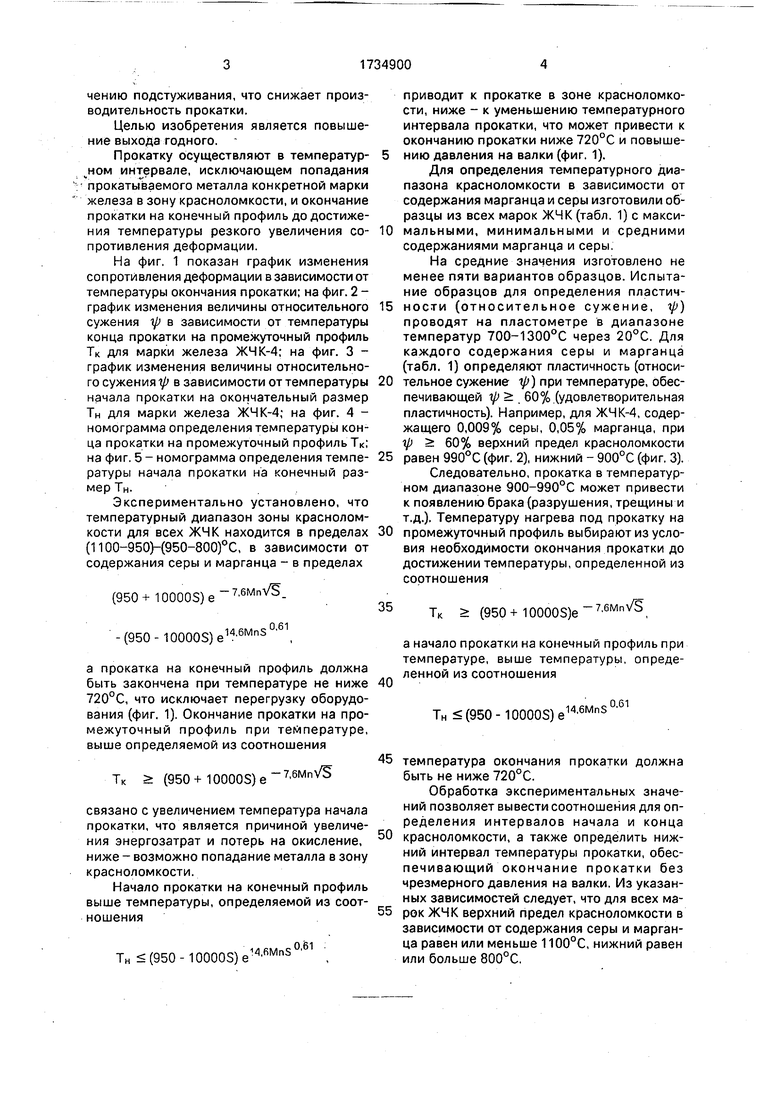

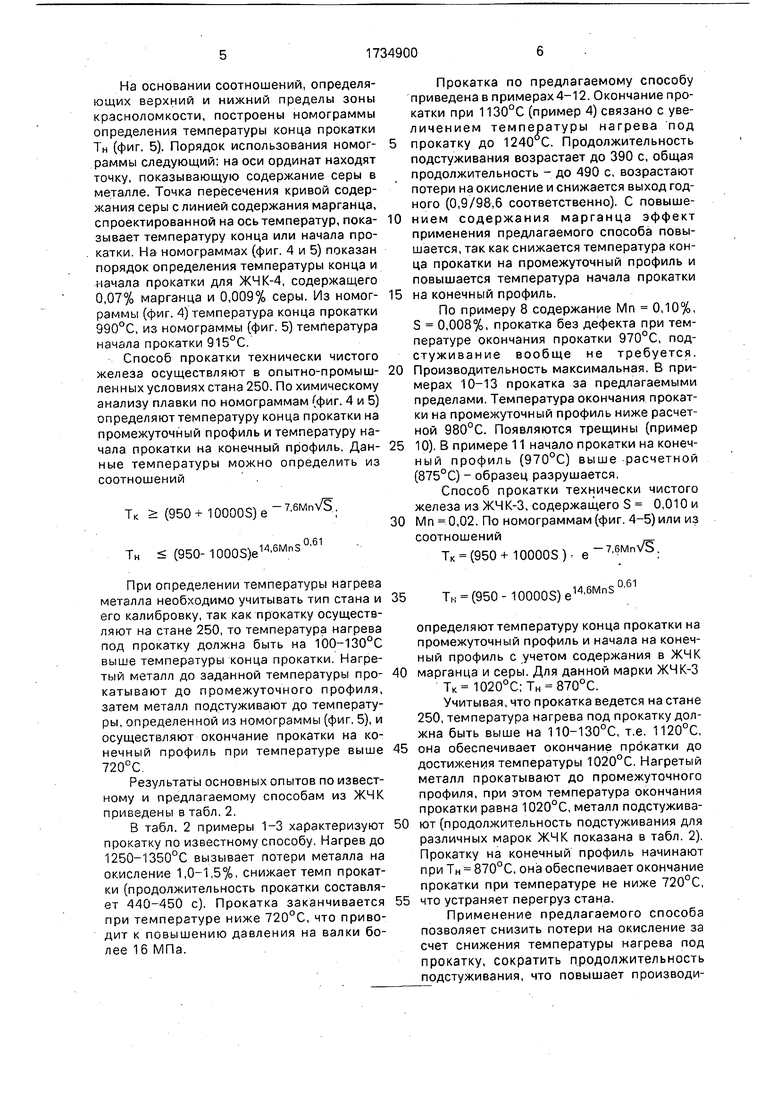

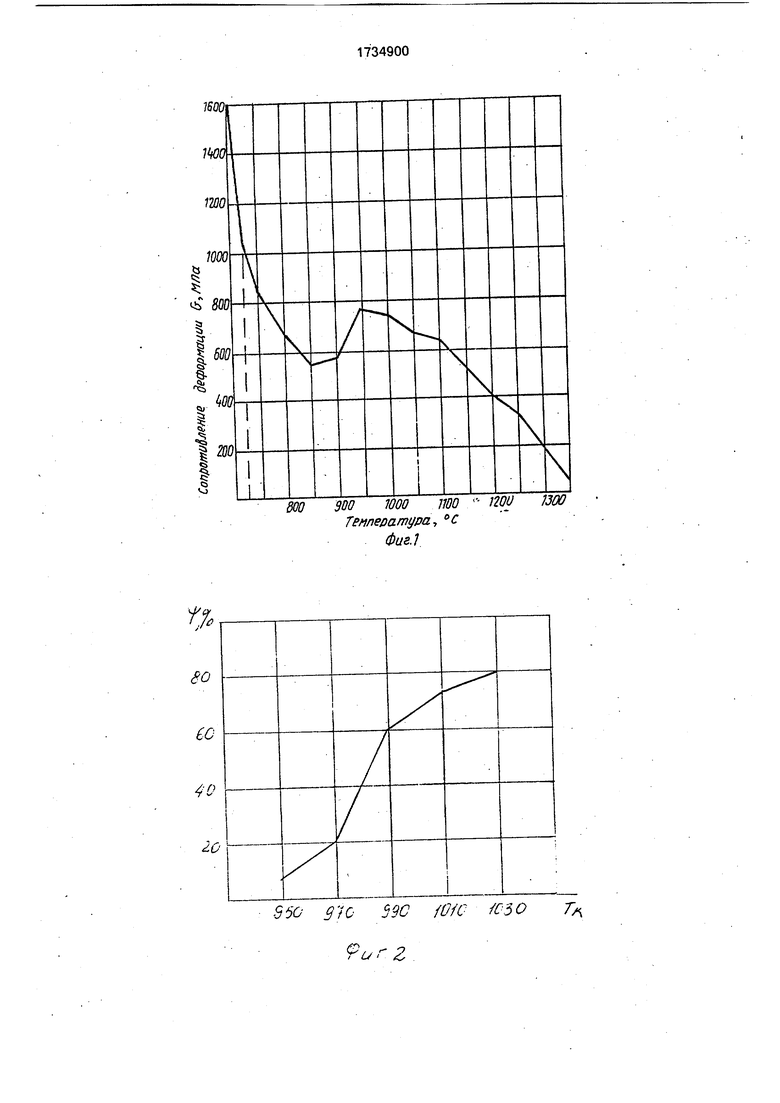

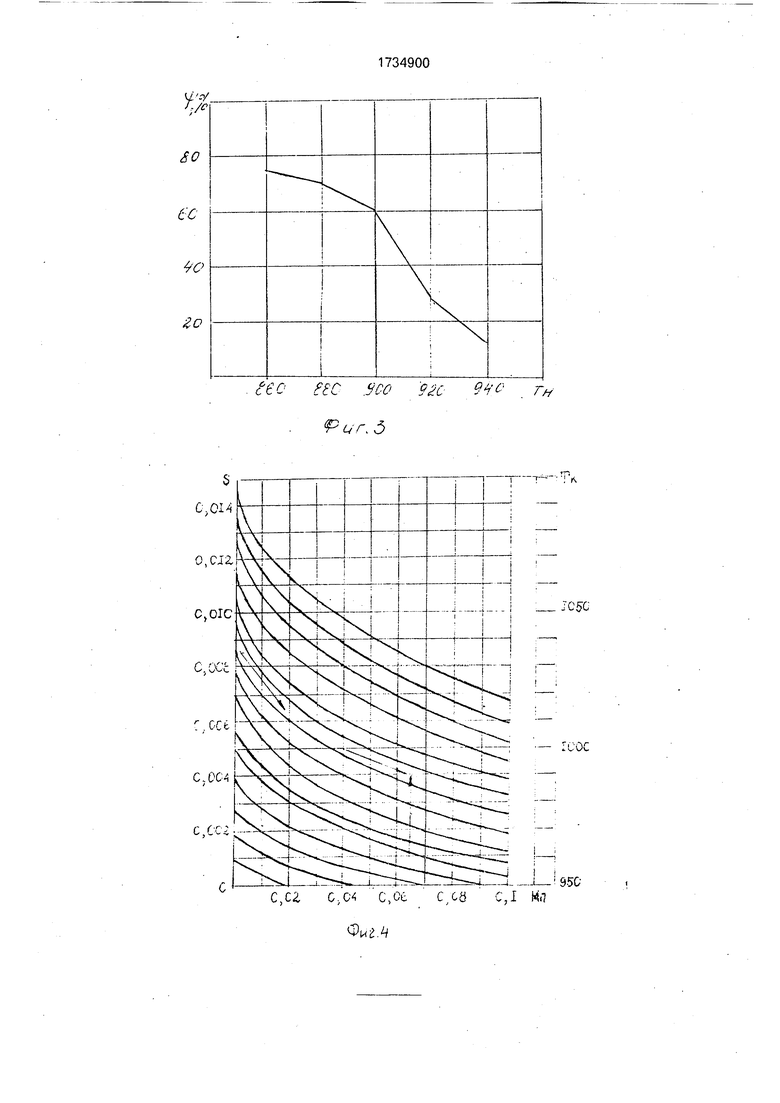

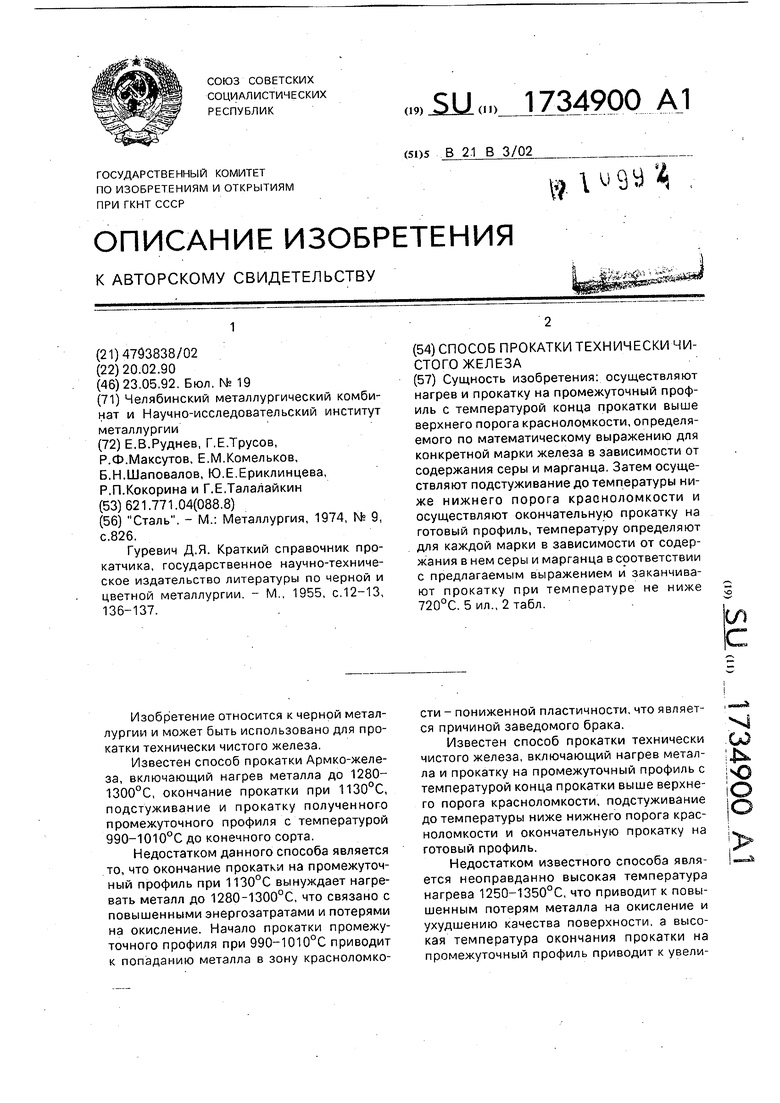

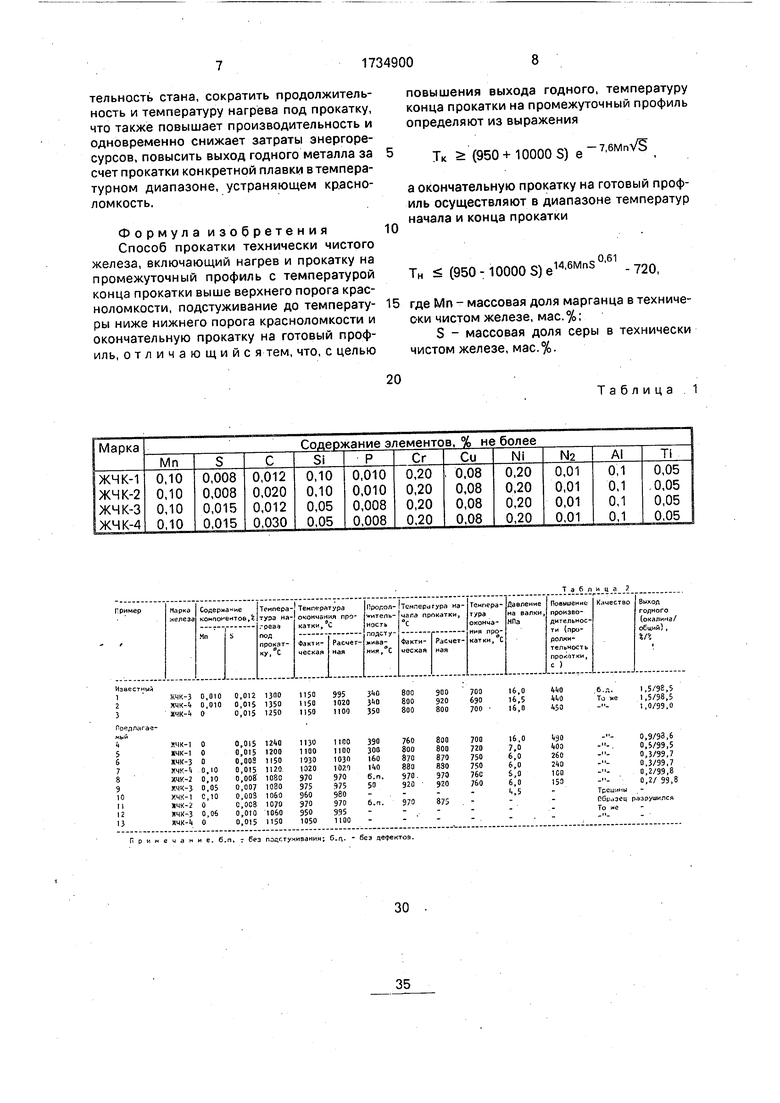

На фиг. 1 показан график изменения сопротивления деформации в зависимости от температуры окончания прокатки; на фиг. 2 - график изменения величины относительного 15 сужения ij) в зависимости от температуры конца прокатки на промежуточный профиль Тк для марки железа ЖЧК-4; на фиг. 3 - график изменения величины относительного сужения 1JJ в зависимости от температуры 20 начала прокатки на окончательный размер Тн для марки железа ЖЧК-4; на фиг. 4 - номограмма определения температуры конца прокатки на промежуточный профиль Тк; на фиг. 5 - номограмма определения темпе- 25 ратуры начала прокатки на конечный размер Тн.

Экспериментально установлено, что емпературный диапазон зоны красноломкости для всех ЖЧК находится в пределах 30 1100-950Н950-800)°С, в зависимости от содержания серы и марганца - в пределах

(950+ 10000S)e

- 7,6MnV5

-(950-10000S)e14

14.6MnS

0.61

а прокатка на конечный профиль должна быть закончена при температуре не ниже 720°C, что исключает перегрузку оборудования (фиг. 1). Окончание прокатки на промежуточный профиль при температуре, выше определяемой из соотношения

(950+ 10000S)e 7 6MnV

Тк

связано с увеличением температура начала прокатки, что является причиной увеличения энергозатрат и потерь на окисление, ниже - возможно попадание металла в зону красноломкости.

Начало прокатки на конечный профиль выше температуры, определяемой из соотношения

Тн (950-10000S)e

46MnS

0,61

5 0

5 0 5

0

5

0

приводит к прокатке в зоне красноломкости, ниже - к уменьшению температурного интервала прокатки, что может привести к окончанию прокатки ниже 720°С и повышению давления на валки (фиг. 1).

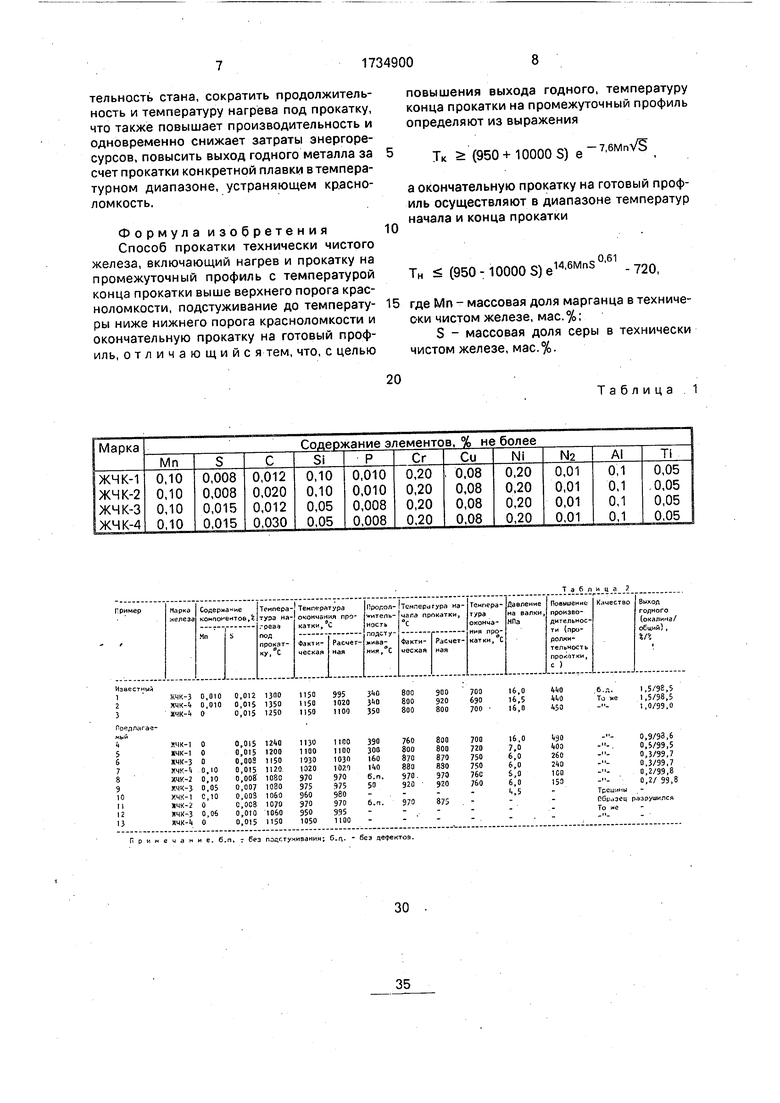

Для определения температурного диапазона красноломкости в зависимости от содержания марганца и серы изготовили образцы из всех марок ЖЧК (табл. 1) с максимальными, минимальными и средними содержаниями марганца и серы.

На средние значения изготовлено не менее пяти вариантов образцов. Испытание образцов для определения пластичности (относительное сужение, тр) проводят на пластометре в диапазоне температур 700-1300°С через 20°С. Для каждого содержания серы и марганца (табл. 1) определяют пластичность (относительное сужение тр) при температуре, обеспечивающей 60% (удовлетворительная пластичность). Например, для ЖЧК-4, содержащего 0,009% серы, 0,05% марганца, при чр 60% верхний предел красноломкости равен 990°С (фиг. 2), нижний - 900°С (фиг. 3).

Следовательно, прокатка в температурном диапазоне 900-990°С может привести к появлению брака (разрушения, трещины и т.д.). Температуру нагрева под прокатку на промежуточный профиль выбирают из условия необходимости окончания прокатки до достижении температуры, определенной из соотношения

Тк (950+10000S)e 7 6MnV/S,

а начало прокатки на конечный профиль при температуре, выше температуры, определенной из соотношения

TH(950-10000S)eK6MnS

0.61

температура окончания прокатки должна быть не ниже 720°С.

Обработка экспериментальных значений позволяет вывести соотношения для определения интервалов начала и конца красноломкости, а также определить нижний интервал температуры прокатки, обеспечивающий окончание прокатки без чрезмерного давления на валки. Из указанных зависимостей следует, что для всех марок ЖЧК верхний предел красноломкости в зависимости от содержания серы и марганца равен или меньше 1100°С, нижний равен или больше 800°С.

На основании соотношений, определяющих верхний и нижний пределы зоны красноломкости, построены номограммы определения температуры конца прокатки Тн (фиг. 5). Порядок использования номограммы следующий: на оси ординат находят точку, показывающую содержание серы в металле. Точка пересечения кривой содержания серы с линией содержания марганца, спроектированной на ось температур, показывает температуру конца или начала прокатки. На номограммах (фиг. 4 и 5) показан порядок определения температуры конца и начала прокатки для ЖЧК-4, содержащего 0,07% марганца и 0,009% серы. Из номограммы (фиг. 4) температура конца прокатки 990°С, из номограммы (фиг. 5) температура начала прокатки 915°С.

Способ прокатки технически чистого железа осуществляют в опытно-промышленных условиях стана 250. По химическому анализу плавки по номограммам (фиг. 4 и 5) определяют температуру конца прокатки на промежуточный профиль и температуру начала прокатки на конечный профиль. Данные температуры можно определить из соотношений

Тк 2: (950 f 10000S) е 7 6МпА ;

Тн (950- 1000S)e

14,6MnS

0,61

Прокатка по предлагаемому способу приведена в примерах4-12. Окончание прокатки при 1130°С (пример 4) связано с увеличением температуры нагрева под

прокатку до 1240 С. Продолжительность подстуживания возрастает до 390 с, общая продолжительность - до 490 с, возрастают потери на окисление и снижается выход годного (0,9/98,6 соответственно). С повышением содержания марганца эффект применения предлагаемого способа повышается, так как снижается температура конца прокатки на промежуточный профиль и повышается температура начала прокатки

на конечный профиль.

По примеру 8 содержание Мп 0,10%, S 0,008%, прокатка без дефекта при температуре окончания прокатки 970°С, под- стуживание вообще не требуется.

Производительность максимальная. В примерах 10-13 прокатка за предлагаемыми пределами. Температура окончания прокатки на промежуточный профиль ниже расчетной 980°С. Появляются трещины (пример

10). В примере 11 начало прокатки на конечный профиль (970°С) выше расчетной (875°С) - образец разрушается.

Способ прокатки технически чистого железа из ЖЧК-3, содержащего S 0,010 и

Мп 0,02. По номограммам (фиг. 4-5) или из соотношений

- 7,6MnVS.

Тк (950+100005)- е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАГНИТОМЯГКОГО ЖЕЛЕЗА | 1991 |

|

RU2012599C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2010 |

|

RU2445379C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 | 2012 |

|

RU2479638C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ К60 ДЛЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2015 |

|

RU2613265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| Толстый лист из дисперсионно-твердеющей стали для горячей штамповки и способ его получения | 2017 |

|

RU2649110C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ГАРАНТИЕЙ СВОЙСТВ В НАПРАВЛЕНИИ ТОЛЩИНЫ | 2015 |

|

RU2586955C1 |

Сущность изобретения: осуществляют нагрев и прокатку на промежуточный профиль с температурой конца прокатки выше верхнего порога красноломкости, определяемого по математическому выражению для конкретной марки железа в зависимости от содержания серы и марганца. Затем осуществляют подстуживание до температуры ниже нижнего порога красноломкости и осуществляют окончательную прокатку на готовый профиль, температуру определяют для каждой марки в зависимости от содержания в нем серы и марганца в соответствии с предлагаемым выражением и заканчивают прокатку при температуре не ниже 720°С. 5 ил., 2 табл

При определении температуры нагрева металла необходимо учитывать тип стана и его калибровку, так как прокатку осуществляют на стане 250, то температура нагрева под прокатку должна быть на 100-130°С выше температуры конца прокатки. Нагретый металл до заданной температуры прокатывают до промежуточного профиля, затем металл подстуживают до температуры, определенной из номограммы (фиг. 5), и осуществляют окончание прокатки на конечный профиль при температуре выше 720°С

Результаты основных опытов по известному и предлагаемому способам из ЖЧК приведены в табл. 2.

В табл. 2 примеры 1-3 характеризуют прокатку по известному способу. Нагрев до 1250-1350°С вызывает потери металла на окисление 1,0-1,5%, снижает темп прокатки (продолжительность прокатки составляет 440-450 с). Прокатка заканчивается при температуре ниже 720°С, что приводит к повышению давления на валки более 16 МПа.

35

TH (950-10000S)e

14,6MnS

0,61

определяют температуру конца прокатки на промежуточный профиль и начала на конечный профиль с учетом содержания в ЖЧК

марганца и серы. Для данной марки ЖЧК-3 Тк 1020°С;Тн 870°С. Учитывая, что прокатка ведется на стане 250, температура нагрева под прокатку должна быть выше на 110-130°С, т.е. 1120°С,

она обеспечивает окончание прокатки до достижения температуры 1020°С. Нагретый металл прокатывают до промежуточного профиля, при этом температура окончания прокатки равна 1020°С, металл подстуживают (продолжительность подстуживания для различных марок ЖЧК показана в табл. 2). Прокатку на конечный профиль начинают при Тн 870°С, она обеспечивает окончание прокатки при температуре не ниже 720°С,

что устраняет перегруз стана.

Применение предлагаемого способа позволяет снизить потери на окисление за счет снижения температуры нагрева под прокатку, сократить продолжительность подстуживания, что повышает производительность стана, сократить продолжительность и температуру нагрева под прокатку, что также повышает производительность и одновременно снижает затраты энергоресурсов, повысить выход годного металла за счет прокатки конкретной плавки в температурном диапазоне, устраняющем красноломкость.

Формула изобретения Способ прокатки технически чистого железа, включающий нагрев и прокатку на промежуточный профиль с температурой конца прокатки выше верхнего порога красноломкости, подстуживание до температуры ниже нижнего порога красноломкости и окончательную прокатку на готовый профиль, отличающийся тем, что, с целью

Примечание. 6.п. т без пз гтумизамия; б.п.. - без дефектоа.

повышения выхода годного, температуру конца прокатки на промежуточный профиль определяют из выражения

(950 + 10000 S) е

- 7,6MnV5

10

а окончательную прокатку на готовый профиль осуществляют в диапазоне температур начала и конца прокатки

Г fi1

Тн (950-10000 S)eK6MnS -720,

где Мп - массовая доля марганца в технически чистом железе, мас.%;

S - массовая доля серы в технически чистом железе, мас.%.

Таблица 1

Таблица

80 6С 40

20

550 SIC S9C fOfC К 5 О Гл 9 и г г

Температура, °С Фиг.1

j ibt 03 $ 333 Ээ2

0,0 О.С4 C.Ot C,Ct СД Мл

ft/г 5

| Сталь | |||

| - М.: Металлургия, 1974, № 9, С.826 | |||

| Гуревич Д.Я | |||

| Краткий справочник прокатчика, государственное научно-техническое издательство литературы по черной и цветной металлургии - М , 1955, с 12-13, 136-137. |

Авторы

Даты

1992-05-23—Публикация

1990-02-20—Подача