Изобретение относится к металлургии, в частности к производству штрипса для труб магистральных трубопроводов толщиной до 28 мм.

Известен способ производства проката, включающий выплавку стали, внепечную обработку, разливку, аустенизацию, предварительную и окончательную деформации в реверсивном режиме при температуре ниже температуры рекристаллизации аустенита с подстуживанием в процессе прокатки со скоростью 3-15°С, последующее охлаждение листа на воздухе до температуры не ниже Ar1+50°С и далее со скоростью 6-30°С/с до температуры (Ar1-30°С)…500°С, а затем на спокойном воздухе до температуры окружающей среды (авт. свид. СССР №1447889, кл. С21D 8/00, 1987 г.).

Известен также способ производства проката (прототип), включающий выплавку стали, внепечную обработку, непрерывную разливку, аустенизацию, предварительную и окончательную деформации в реверсивном режиме и охлаждение проката; при этом выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

Деформацию заготовки ведут при температуре 950-850°С с суммарными обжатиями 50-60%, затем охлаждают ее до температуры 820-760°С со скоростью охлаждения 4-15°С/сек на установке контролируемого охлаждения, дополнительно производят окончательную деформацию при температуре 770-740°С до требуемой толщины штрипса с суммарным обжатием 60-76%, дальнейшее охлаждение ведут ускоренно на УКО со скоростью 35-55°С/сек до температуры 530-350°С, затем штрипс охлаждают в кессоне до 150±20°С и далее - на воздухе (RU №2270873 С1, C21D 8/02, 27.02.2006).

Основными недостатками известных способов производства являются недостаточная прочность, неудовлетворительные показатели текучести, ударной вязкости, хладостойкости получаемого проката, а также свариваемости.

Техническим результатом данного изобретения является получение проката толщиной 15-28 мм ответственного назначения с повышенными показателями прочности, при одновременном повышении хладостойкости и низкотемпературной вязкости в зоне термического влияния при сварке проката, а также отсутствие анизотропии свойств по ударной вязкости в продольном и поперечном направлении проката.

Указанный технический результат достигается тем, что в способе производства штрипса для труб магистральных трубопроводов толщиной 15-28 мм, включающем выплавку стали, непрерывную разливку на заготовки, предварительную прокатку, промежуточное подстуживание подката, чистовую прокатку и охлаждение, изготавливают сталь следующего состава, мас.%:

Предварительную прокатку осуществляют поперек продольной оси сляба с суммарной степенью деформации на стадии 60-80%, затем подкат охлаждают на воздухе до температуры начала чистовой прокатки, равной (Аr3+150)°С и проводят чистовую прокатку в направлении продольной оси с температурой конца прокатки, равной Аr3+(20-40)°С, а затем охлаждают до температуры 350-450°С со скоростью 15-50°С/сек, затем охлаждают со скоростью не более 1°С/сек, при этом соотношение суммарных степеней деформации предварительной прокатки и окончательной прокатки составляет (1:4)-(1:8).

Выбранные пределы содержания углерода (0,03-0,07)% в сочетании с марганцем (1,75-2,10)%, медью (0,001-0,5)%) и никелем (0,040-0,80)% должны обеспечить в прокате, произведенном по предложенным режимам, получение феррито-бейнитной структуры и достижение высоких значений временного сопротивления, предела текучести, относительного удлинения при сохранении хорошей свариваемости. Заявленные содержания кремния (0,16-0,40)% и алюминия (0,01-0,10)% должны обеспечить необходимую чистоту стали по неметаллическим включениям и кислороду. Содержание титана в заявленных пределах (0,01-0,05)% обеспечивает связывание азота в стойкие нитриды, а выбранные пределы содержаний серы (0,001-0,003)%), фосфора (0,003-0,012)% - получение высоких значений ударной вязкости при отрицательных температурах. Ниобий в заявленных пределах содержания сдерживает рост зерна аустенита при нагреве, тормозит рекристаллизацию в области температур, соответствующей временной паузе между предварительной и окончательной прокаткой, что способствует созданию дополнительных центров образования новой фазы (феррита) при γ→α превращении и, следовательно, измельчению зерна феррита. Кроме того, ниобий, образуя карбонитриды, способствует повышению прочностных характеристик стали благодаря дисперсионному упрочнению.

Предложенные режимы предварительной прокатки и окончательной прокатки с температурой окончания деформации выше температуры Аr3, ускоренного охлаждения до температур ниже ферритного, соответствующих бейнитному превращению, способствуют формированию однородной, дисперсной, бесполосчатой бейнитной структуры и на этой основе - повышенных показателей прочности, текучести, хладостойкости и свариваемости. Регламентированные степени обжатиями поперек и вдоль оси сляба, на стадии предварительной и окончательной прокаток приводят к уменьшению различий в величинах ударной вязкости образцов, вырезанных в продольном и поперечном направлении, при этом коэффициент анизотропии стремится к единице.

Примеры осуществления способа

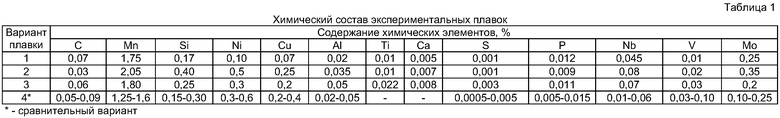

Сталь трех составов выплавляли в кислородном конвертере. После выпуска металла производили его обработку в ковше и разливали на МНЛЗ. При внепечной обработке металла в ковше проводили окончательное раскисление, рафинирование, продувку нейтральным газом и модифицирующую обработку кальцием. В результате выплавки и внепечной обработки получили сталь следующих трех химических составов, мас.%:

1 состав: С - 0,07; Мn - 1,75; Si - 0,17; Nb - 0,045; V - 0,01; Ti - 0,01; Са - 0,005; Сu - 0,07; Mo - 0,25; Ni - 0,1; Al - 0,02; S - 0,001; P - 0,012; Fe - остальное.

2 состав: С - 0,03; Мn - 2,05; Si - 0,40; Nb - 0,08; V - 0,02; Ti - 0,01; Са - 0,007; Mo - 0,35; Сu - 0,25; Ni - 0,5; Al - 0,035; S - 0,001; P - 0,009; Fe - остальное.

3 состав: С - 0,06; Мn - 1,80; Si - 0,25; Nb - 0,07; V - 0,03; Ti - 0,022; Ca - 0,008; Mo - 0,20; Сu - 0,20; Ni - 0,3; Al - 0,05; S - 0,003; P - 0,011; Fe - остальное.

1 состав: Прокатку на лист производили на одноклетьевом реверсивном стане "5000". Предварительную деформацию осуществляли со степенью обжатия за проход не менее 12% и завершали при температуре 990°С, при этом суммарная деформация поперек оси сляба составляла 60%. Окончательную деформацию осуществляли со степенью обжатия за проход 15% при температуре 870°С, с общей степенью деформации 75%. При этом соотношение деформаций между стадиями составляло 1:8. Температура окончания охлаждения составила 430°С, при скорости охлаждения 19-23°С/сек в среднем. Последующее замедленное охлаждение проводилось со скоростью 0,5-0,7°С/сек.

2 состав: Прокатку на лист производили на одноклетьевом реверсивном стане "5000". Предварительную деформацию осуществляли со степенью обжатия за проход не менее 12% и завершали при температуре 970°С, при этом суммарная деформация поперек оси сляба составляла 63%. Окончательную деформацию осуществляли со степенью обжатия за проход 15% при температуре 830°С, с общей степенью деформации 81%. При этом, соотношение деформаций между стадиями составляло 1:6. Температура окончания охлаждения составила 400°С, при скорости охлаждения 19-23°С/cек в среднем. Последующее замедленное охлаждение проводилось со скоростью 0,5-0,7°С/сек.

3 состав: Прокатку на лист производили на одноклетьевом реверсивном стане "5000". Предварительную деформацию осуществляли со степенью обжатия за проход не менее 12% и завершали при температуре 980°С, при этом суммарная деформация поперек оси сляба составляла 68%. Окончательную деформацию осуществляли со степенью обжатия за проход 15% при температуре 900°С, с общей степенью деформации 78%. При этом соотношение деформаций между стадиями составляло 1:5. Температура окончания охлаждения составила 370°С, при скорости охлаждения 19-23°С/сек в среднем. Последующее замедленное охлаждение проводилось со скоростью 0,5-0,7°С/сек.

Состав стали, технологические режимы прокатки и комплекс полученных свойств в рамках представленной заявки указаны в таблицах 1, 2, 3.

Результаты изготовления опытных образцов по примерам 1-3 показали, что предложенный способ производства обеспечивает показатель временного сопротивления (σв) на 110-170 МПа выше аналога и улучшение хладостойкости стали как при определении ударной вязкости на образцах типа Шарпи при испытании основного металла, так и при определении вязкости сварного соединения в околошовной зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстолистового проката классов прочности K80, X100, L690 для изготовления электросварных труб магистральных трубопроводов | 2017 |

|

RU2635122C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355783C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815949C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355782C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

Изобретение относится к области металлургии, в частности к производству штрипса толщиной 15- 28 мм ответственного назначения. Для повышения прочности, хладостойкости и низкотемпературной вязкости в зоне термического влияния при сварке штрипса получают сталь, содержащую, мас.%: С - 0,03-0,07, Мn - 1,75-2,10, Si - 0,16-0,40, Ni - 0,040-0,80, Cu - 0,001-0,50, Al - 0,01-0,10, Mo - 0,03-0,50, Nb - 0,01-0,10, V - 0,001-0,04, S - 0,001-0,003, P - 0,003-0,012, Ca - 0,001-0,010, Ti - 0,01-0,05, железо - остальное, осуществляют разливку стали в слябы, предварительную прокатку поперек продольной оси сляба с суммарной деформацией 60-80%, охлаждение подката на воздухе до температуры начала чистовой прокатки, равной (Аr3+150)°С, и чистовую прокатку в направлении продольной оси с температурой конца прокатки, равной Аr3+(20-40)°С, затем охлаждают штрипс до температуры 350-450°С со скоростью 15-50°С/с, а затем - со скоростью не более 1°С/с, при этом соотношение суммарных степеней деформаций предварительной прокатки и окончательной прокатки составляет (1:4)-(1:8). 3 табл.

Способ производства штрипса толщиной 15-28 мм для труб магистральных трубопроводов, включающий выплавку стали, разливку в слябы, предварительную прокатку сляба, промежуточное подстуживание подката, чистовую прокатку и охлаждение, отличающийся тем, что выплавляют сталь следующего состава, мас.%:

предварительную прокатку осуществляют поперек продольной оси сляба с суммарной степенью деформации 60-80%, затем охлаждают подкат на воздухе до температуры начала чистовой прокатки, равной (Аr3+150)°С, и проводят чистовую прокатку в направлении продольной оси с температурой конца прокатки, равной Аr3+(20-40)°С, затем охлаждают до температуры 350-450°С со скоростью 15-50°С/с, а затем - со скоростью не более 1°С/с, при этом соотношение суммарных степеней деформаций предварительной прокатки и окончательной прокатки составляет (1:4)-(1:8).

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2318027C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| DE 4015249 А, 28.02.1991 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2010-08-20—Публикация

2009-06-15—Подача