Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАКИРОВАНИЯ ОГНЕУПОРНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2011 |

|

RU2465092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2002 |

|

RU2212975C1 |

| Состав для получения противопригарного покрытия | 1983 |

|

SU1135524A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| ВЯЖУЩАЯ СУСПЕНЗИЯ, АНТИПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, СОСТАВ ДЛЯ ЧИСТКИ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2091351C1 |

Использование: в литейном производстве для сырых песчано-бентонитовых смесей. Сущность: подготовленную поверхность зернового наполнителя плакируют механоактивированной водной суспензией плотностью 1,4-2,0 г/см3, содержащей твердый компонент в виде пылевидного кварца, циркона, дистен-силли- манита, электрокорунда, с целью вовлечения в производство побочных продуктов процессов обогащения минерального сырья. 1 з.п. ф-лы, 2 табл.

Изобретение относится к литейному производству, а именно к способам получения огнеупорного наполнителя для формировочных смесей.

Известен способ получения песка, предусматривающий плакирование 1-3 мас.% водным раствором дигидрофосфата алюминия плотностью 1,25-1,43 г/см3; обсыпку 1,5-7,0 мас.% мелкозернистым материалом (оксидами хрома или железа), химически активного к водному раствору дигидрофосфата алюминия; термическую обработку полученной смеси при 185-700°С.

Однако недостатками данного способа являются наличие фосфатных пленок плакирующего вещества, его многокомпонент- ность, невысокая огнеупорность, необходимость термической обработки плакированных песков, ограниченность применения смесей.

Наиболее близким по технической сущности и достигаемому результату является способ получения песков, включающий плакирование предварительно отмытых и высушенных кварцевополевошпатовых песков раствором, содержащим соль титана и перекись водорода в молярном соотношении 10:(0,5-1) с последующей термообработкой при 600-800°С.

Недостатками известного способа являются ограничения в использовании различных низкокачественных песков и зерновых отходов, недостаточная огнеупорность и необходимость термообработки.

Цель изобретения - расширение сырьевой базы литейного производства путем ис- пользования побочных продуктов процессов обогащения минерального сырья, а также расширение технологичеVI

СО Јь О ГО

о

ских возможностей, повышение огнеупорности искусственного наполнителя.

Поставленная цель достигается согласно способу получения искусственного песка, включающему подготовку поверхности зерен наполнителя (низкокачественных песков и побочных продуктов обогащения ми- нерального сырья) с последующим нанесением плакирующего состава - меха- ноактивированной водной суспензии, имеющей плотность 1,4-2,0 г/см .

В качестве твердого компонента плакирующего состава используют циркон или дистен-силлиманит, или электрокорунд, или пылевидный кварц.

Способ получения искусственного зернового наполнителя осуществляют следующим образом.

Классифицированный зерновой наполнитель (отходы различных производств или низкокачественные пески) в количестве 80- 90 мас.% загружают в бегуны, куда равномерно подают предварительно приготовленную механоактивированную суспензию с плотностью 1,4-2,0 г/см . Плакирование осуществляют путем перемеше- ния наполнителя и суспензии в течение 10 мин. За это время суспензия равномерно распределяется по поверхности зерна, заглаживая трещины и микропоры. Слой, покрывающий зерно обладает высокой прочностью и не смывается водой.

Механоактивированную суспензию получают в процессе смешивания предварительно механоактивированного огнеупорного наполнителя и воды в мельнице-активаторе в течение 2-3 мин при нагрузках 5-15д. Соотношение дисперсного наполнителя и воды в суспензии составляет (60-40):(40-60) мас.%. Полученная механоактивированная суспензия в данном соотношении имеет плотность 1,4-2,0 г/см3. Такая суспензия обладает вяжущими свойствами. Предварительную механооак- тивацию огнеупорного наполнителя проводят в мельнице-активаторе в течение 3-5 мин. Нагрузка на материал составляет около ЮОд.

Процесс формирования вяжущих свойств суспензий на механоактивирован- ных явнокристаллических материалах может рассматриваться следующим образом. В процессе активации пылевидного кварца (или циркона, дистен-силлиманита, перик- лаза) возникают дефекты, которые мигрируют к поверхности частиц и на поверхности частиц возникает огромное количество заряженных частиц. При взаимодействии активированных частиц кристаллических материалов и воды, молекулы воды, запасаясь зарядами противоположного знака, удерживаются силами электрического взаимодействия, которые возникают при непосредственном контакте (кулоновские силы).

Кроме того, в процессе активации поверхности обогащаются ионами примесей 02, воды и др., мигрирующих с дефектами и свободными связями PmOn+, которые компенсируются присоединяющимися ионами воды. В

0 результате возникновения этих связей образуются пространственные полимерные сетки, которые придают суспензии вяжущие свойства.

Соотношение огнеупорного наполните5 ля и воды, равное 60:40 мас.%, обеспечивает плотность суспензии 2,0 г/см3, соотношение 50:50 мас.% - плотность 1,7 г/см , соотношение 40.60 мас.% - плотность 1,4 г/см3.

0 При плотности менее 1,4 г/см3 суспензия не обладает достаточными вяжущими свойствами и не покрывает плакируемые частицы равномерным слоем. При плотности суспензии более 2,0 г/см суспензия не об5 ладает рабочими технологическими свойствами, покрывает частицы толстым неравномерным слоем, не обеспечивает качественного плакирования и прочности сцепления.

0 При плакировании частиц низкокачественных природных песков и отходов различ- ных производств прочность покрытия механоактивированной суспензии и зерна обеспечивается силами механического вза5 имодействия, возникающего в результате механического зацепления микронеровностей на контактирующих частицах. Кроме того, усиливаются электрические силы и образуется двойной электрический слой в ре0 зультате электрической неоднородности взаимодействующих фаз. Электрические силы обусловлены тем, что заряд частиц ма- ханоактивированной суспензии индуцирует заряд на поверхности зернового наполните5 ля и в результате возникают силы зеркального взаимодействия (кулоновские силы). Эти силы наряду с механическими силами обеспечивают прочность сцепления подложки (поверхности зерна) и механоактиви0 рованной суспензии при соотношении зерновой наполнитель ; суспензия (80- -90):(20-10) мас.%. Это соотношение подобрано опытным путем.

Огнеупорность плакированным части5 цам придает покровный слой механоактивированной суспензии, в результате чего повышается огнеупорность всей зерновой частицы от 1800-1900°С для зерна, покрытого кварцевой суспензией; 1800-1900°С - для зерна, покрытого дистен-силлиманитовой суспензией; 2100-2400°С - для зерна, покрытого периклазовой суспензией; до 2400-2600°С - для зерна, покрытого цирко- новой суспензией.

Способ получения искусственного зернового наполнителя можно осуществлять в условиях карьеров или обогатительных фабрик, добывающих пески; или прямо в литейном цехе при приготовлении формовочной смеси; или в условиях крупных промышленных предприятий, имеющих большие запасы зерновых отходов и ремонтные цеха.

Пример. Для получения 1 т плакированного искусственного огнеупорного наполнителя в бегуны загружают 800 кг нефелинового шлама фракции 0,2-0,315 мм. Предварительно в мельнице периодического действия РПМ готовят механоактивиро- ванную суспензию (100 кг пылевидного кварца и 100 кг воды). Время обработки составляет5-8 мин. Готовая суспензия имеет плотность 1,7 г/см3. Суспензию проверяют на седиментационную устойчивость, которая через 3,7 ч составляет 100%. Вязкость такой суспензии 40 с.

Готовую механоактивированную кварцевую суспензию подают в бегуны или смеситель, где проводят плакирование зерен нефелинового шлама. Перемешивание осуществляют в течение 10 мин. За это время суспензия равномерно распределяется на поверхности зерна, заглаживая трещины и микронеровности, микроопоры, создавая покровный слой,- обладающий высокой прочностью. Полученный зерновой наполнитель подсушивают до влажности 0,5- 1,5%. Электронно-микроскопический анализ показал, что поверхность плакированного кварцевым связующим нефелинового шлама подобна поверхности кварцевого зерна обогащенного песка. Огнеупорность такого наполнителя составляет 1900°С.

Плакированный наполнитель опробо- вывают в составе формовочной смеси (наполнитель 90%, бентонитовая паста 10%). Такая смесь имеет следующие свойства;

влажность 5,6%, газопроницаемость 210 усл. ед., прочность 0,97 -105 Па, осыпаемость 0,5%.

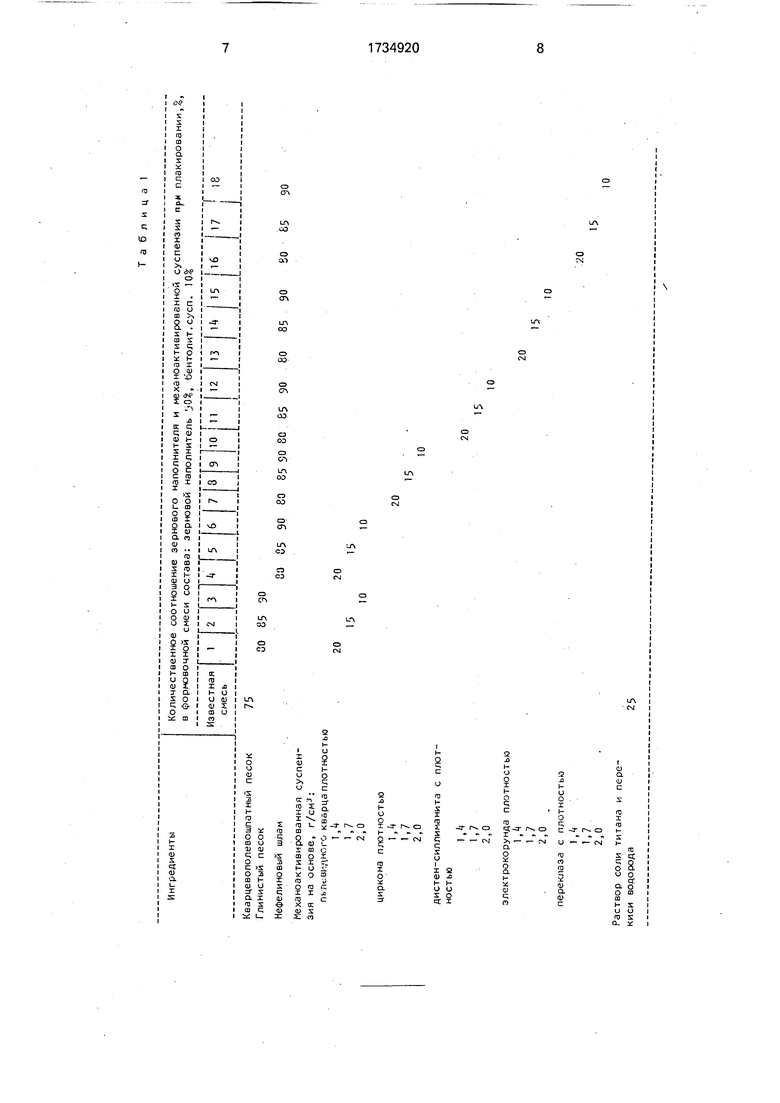

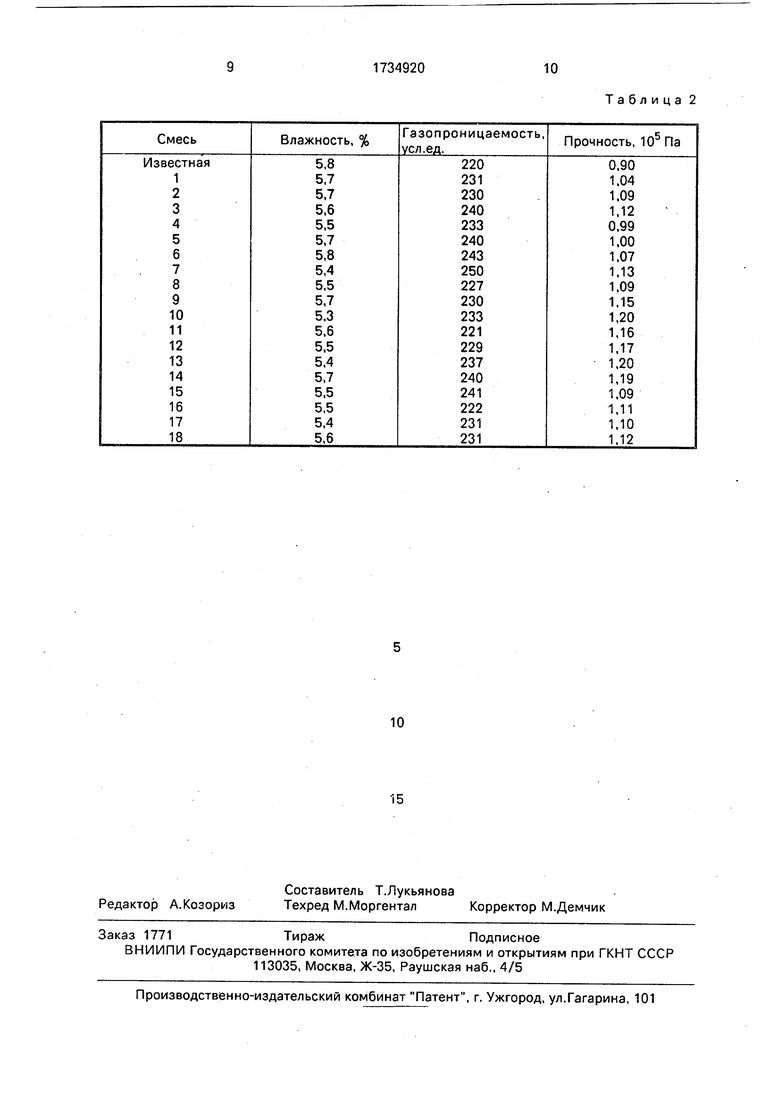

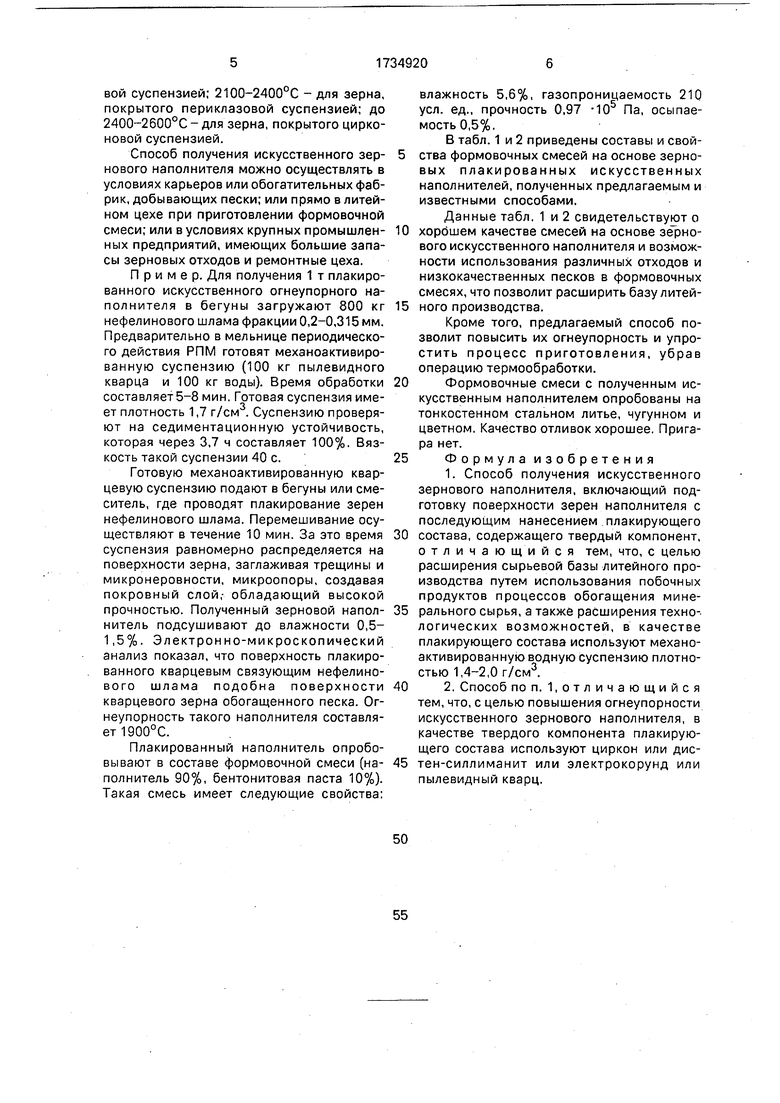

В табл. 1 и 2 приведены составы и свойства формовочных смесей на основе зерновых плакированных искусственных наполнителей, полученных предлагаемым и известными способами.

Данные табл. 1 и 2 свидетельствуют о

хорошем качестве смесей на основе вого искусственного наполнителя и возможности использования различных отходов и низкокачественных песков в формовочных смесях, что позволит расширить базу литейного производства.

Кроме того, предлагаемый способ позволит повысить их огнеупорность и упростить процесс приготовления, убрав операцию термообработки.

Формовочные смеси с полученным искусственным наполнителем опробованы на тонкостенном стальном литье, чугунном и цветном. Качество отливок хорошее. Пригара нет.

Формула изобретения

состава, содержащего твердый компонент, отличающийся тем, что, с целью расширения сырьевой базы литейного производства путем использования побочных продуктов процессов обогащения минерального сырья, а также расширения технологических возможностей, в качестве плакирующего состава используют механоактивированную водную суспензию плотностью 1,4-2,0 г/см3.

тем, что, с целью повышения огнеупорности искусственного зернового наполнителя, в качестве твердого компонента плакирующего состава используют циркон или дистен-силлиманит или электрокорунд или пылевидный кварц.

Кварцевополевошпатный песок

Глинистый песок

Нефелиновый шлам

Механоактивированнзя суспензия на основе, г/см1:

nb.it видного кварца плотнос

М

1,7

2,0

циркона плотностью

М 1,7 2,0

дистен-силлиманита с плотностью

I.1 1,7 2,0

электрокорунда плотностью

1,4 1,7 2,0

переклаза с плотностью 1,4 1,7 2,0

Раствор соли титана и перекиси водорода

30 85 30

80 85 90 80 85 SO 80 65 90 80 85 90 80 &5 90

20 20

15 1Ь

10 10

20

15

10

-J со

4Ь

ю ю о

20

15

15

00

Таблица 2

| Устройство для контроля сопротивления заземляющей цепи самоходной машины переменного тока | 1972 |

|

SU538309A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ обогащения формовочных и стержневых песков литейного производства | 1985 |

|

SU1310095A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1990-03-19—Подача