Изобретение относится к промышленности строительных материалов и может быть использовано при безавтоклавном изготовлении изделий.

Цель изобретения - снижение энергозатрат при приготовлении вяжущего.

В качестве карбонатного компонента используют фильтр-прессный осадок шлама сахарного производства, который является продуктом взаимодействия Сахаров диффузионного сока с известью и диоксидом углерода в процессе его очистки и имеет следующий состав, % к сухим веществам осадка:

Сахар0-1,5

Карбонат кальция75

Органические вещества15,4

Минеральные, пектиновые

вещества, известь в виде

солей разных кислот и др. Остальное

Влажность фильтр-прессного осадка на заводе составляет 20-30%.

В качестве золошлакового компонента используют зояошлаковый отход ГРЭС. Потеря массы при прокаливании золошлакового компонента составляет 11-17%, остальные компоненты следующего химического состава, мас.%: SI02 52,24; AlaOa 27,10; РеаОз 9,56; СаО 1,84; МдО 1,96; ЗОз 0,78; ТЮ2 1,16; К20 3.86: Na20 1,10; РаОб 0.32; МпОО,19.

В качестве связующего вещества, обеспечивающего прочность гранул перед обжигом, используют глину. Глина представляет собой природный водный алюмосиликат с различными примесями, способный при замешивании с водой образовывать пластичное тесто, необоатимо переходящее после обжига в камнепсдобное состояние. Глинистое вещество с размерами частиц меньше 0,005 мм состоит преимущественно из каолинита AlaOa 2SI02 2Й20 и родственных ему минералов - монтмориллонита AteOs 4SI02 пН20, галлуазита х х25Ю2 4Н20.

Вяжущее в лабораторных условиях готовят следующим образом.

w

Ё

VI со ел ю

ск

Отход сахарного производства дисперсностью 10-12 тыс. см /п, золошлаковый отход ГРЭС фракции 0-5 мм и глину перемешивают 5 мин.

Смесь затворяют водой и из полученно- го пластичнрго теста формуют гранулы диаметром 10-15 мм,, которые подвергают сначала горячей сушке при 200°С в течение 2 ч, а затем обжигу, например, в муфельной печи при 800-850°С в течение Зч.

При обжиге гранул в качестве компонента топлива, используют, содержащийся в золошлаковых отходах несгоревший уголь, за счет чего достигается снижение энергозатрат.

Снижение энергозатрат обеспечивается также следующими факторами. В предлагаемой технологии получения вяжущего .обжигу подвергают мелкофракционные гранулы фракции 10-15 мм, содержащие высо- кодисперсный известняк. Нагревание таких гранул до температуры обжига производится в значительно более короткие сроки, чем при использовании крупнокускового известняка. Кроме того, температура обжига вы- сокодисперсного известняка может быть ниже, чем в традиционной технологии, т.е. 800-850°С вместо 1100-1200°С.

При определении состава шихты для изготовления гранул учитывают содержание карбоната кальция СаСОз в фильтр-пресс- ном осадке шлама сахарного производства (в среднем 80%) и несгоревшего толлива в золошлаковых отходах ГРЭС (в среднем 14%).

Составы шихты для получения известкового компонента вяжущего приведены в табл.1.

Готовое вяжущее смешивают с необходимым количеством кварцевого песка и щебня и затворяют водой. Далее готовую

бетонную смесь укладывают в формы с ребром 10 см и уплотняют на лабораторной виброплощадке, выдерживают в лабораторных условиях в течение 3 ч,затем пропаривают по режиму 2+10+2 ч.

Готовые образцы испытывают на прочность при сжатии через сутки после пропа- ривания. Результаты испытаний приведены в табл.2,

Из табл.2 видно, что прочность при сжатии образцов - кубов с ребром 10 см, изготовленных на основе предлагаемого вяжущего, не уступает прочности аналогичных образцов, изготовленных на основе известного вяжущего.

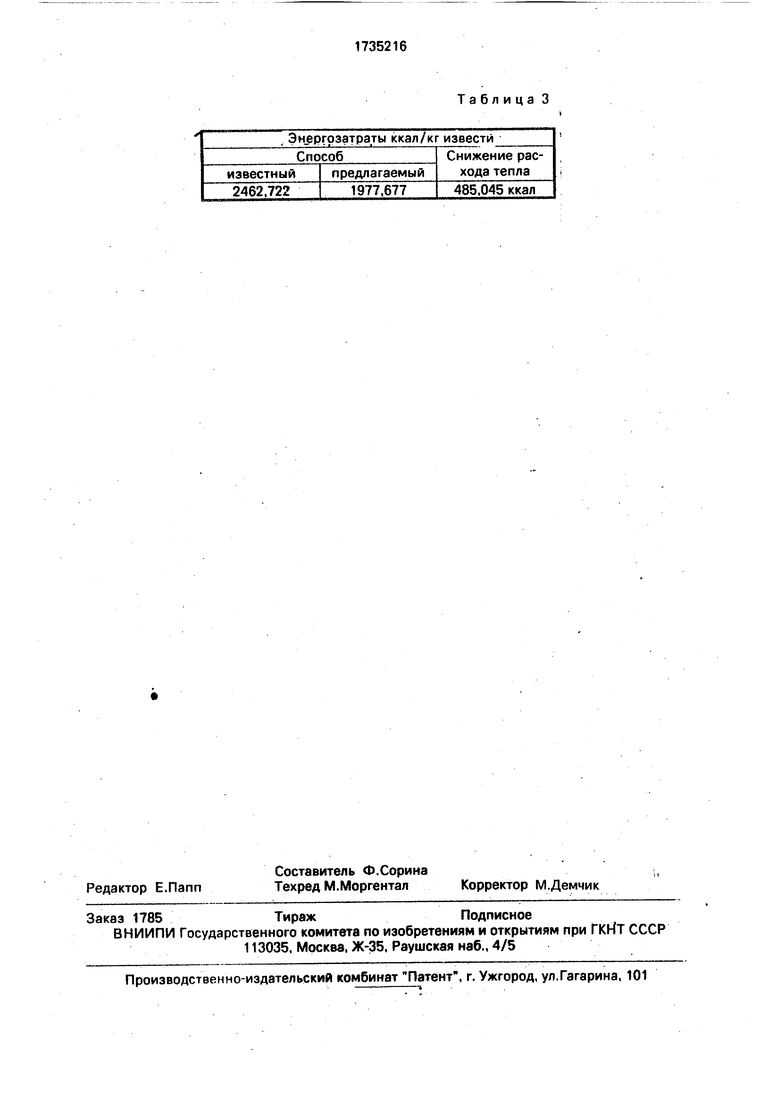

В табл.3 дан расход тепла на обжиг известняка. Из табл.3 видно, что для получения 1 кг извести путем обжига гранул из отходов сахарного производства, золошлаковых отходов ГРЭС и глины при 800-850°С требуется тепла на 485 килокалорий меньше, чем его требуется по традиционной технологии обжига при 1000-1100°С, которая была принята при изготовлении вяжущего по известному способу.

Формула изобретения Способ получения вяжущего, включающий обжиг карбонатсодержащего компонента, помол с гипсом с последующим смешением с портландцементом, отличающийся тем, что, с целью снижения энергозатрат, в качестве карбонатсодер- жащега компонента используют фильтр- прессный осадок отходов сахарного производства, который перед обжигом смешивают с золошлаковымм отходами и гли-. ной при соотношении соответственно. мас.%: 22,5-54 - 35-60 - 11-17,5, увлажняют, гранулируют, а обжиг осуществляют при 800-850°С.

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОНАПОЛНИТЕЛЯ НА ОСНОВЕ ЗОЛОШЛАКОВЫХ ОТХОДОВ ДЛЯ ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2024 |

|

RU2834869C1 |

| Способ получения магнезиального вяжущего | 2022 |

|

RU2785976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374201C1 |

| Вяжущее | 1990 |

|

SU1759803A1 |

| Способ изготовления керамзита | 1986 |

|

SU1413080A1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЛИНКЕРА ТАМПОНАЖНОГО ПОРТЛАНДЦЕМЕНТА | 1998 |

|

RU2122984C1 |

Изобретение м.б. использовано в промышленности строительных материалов. Сущность изобретения: способ получения вяжущего предусматривает обжиг при 800-850°С смеси фильтр-прессной грязи золошлаковыми отходами и глиной при соотношении, мас.%: 22,5-54 - 35-60 - 11- 17,5. Продукт обжига размалывают совместно с гипсом и затем смешивают с портландцементом. Энергозатраты ккал/кг извести 1977,677. 3 табл.

| Сырьевая смесь для получения вяжущего | 1985 |

|

SU1260345A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1513826, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-21—Подача