4

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления керамзита | 1986 |

|

SU1447777A1 |

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Способ изготовления керамзита | 1978 |

|

SU775084A1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1447778A1 |

| Способ изготовления керамзита | 1977 |

|

SU692805A1 |

| Способ изготовления керамзита | 1981 |

|

SU975669A1 |

Изобретение относится к области производства строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья с покрытием гранул огнеупорной оболочкой из отходов производств. Для снижения насыпной плотности керамзита и пылимости нанесение на гранулы оболочки осуществляют путем обработки их чзвестковьм шламом сахарного производства с влажностью 55-70% или при совместном обжиге гранул керамзита и гранул известкового шлама сахарного производства с влажностью 25-30%. Получаемый заполнитель характеризуется насыпной плотностью 280-310 кг/м и прочностью при сжатии 3,5-3,9 МПа. Себестоимость керамзита снижается за счет увеличения выхода готового продукта, а знергозатраты за счет интенсификации процесса обжига при повышенной температуре. 1 табл. с С/)

00

о

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья с покры тием гранул огнеупорной оболочкой из отходов производств.1

Цель изобретения снижение насыпной плотности керамзита и пьтимости.

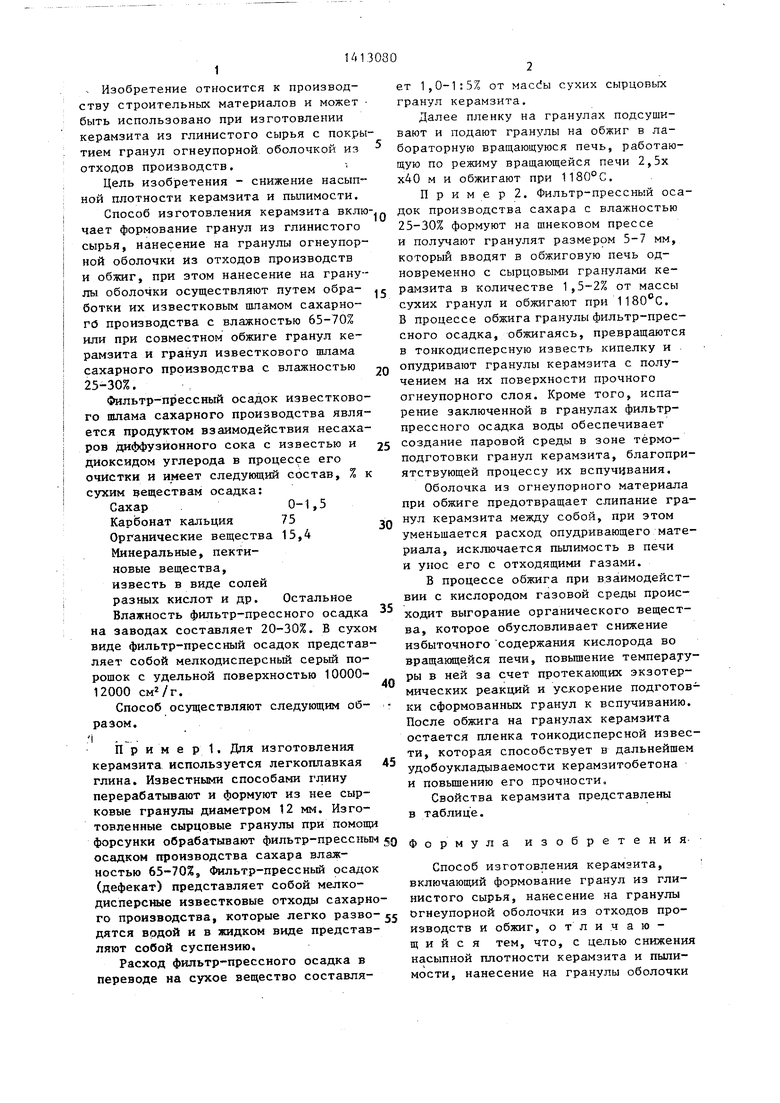

Способ изготовления керамзита включает формование гранул из глинистого сырья, нанесение на гранулы огнеупорной оболочки из отходов производств и обжиг, при этом нанесение на гранулы оболочки осуществляют путем обработки их известковым шламом сахарно- гс5 производства с влажностью 65-70% или при совместном обжиге гранул керамзита и гранул известкового шлама сахарного производства с влажностью 25-30%. ,

Фильтр-прессный осадок известкового шлама сахарного производства является продуктом взаимодействия несаха- ров диффузионного сока с известью и диоксидом углерода в процессе его очистки и имеет следующий состав, % к сухим веществам осадка:

Сахар .0-1,5

Карбонат кальция 75 Органические вещества 15,4 Минеральные, пектиновые вещества, известь в виде солей разных кислот и др. Остальное Влажность фильтр-прессного осадка на заводах составляет 20-30%. В сухо виде фильтр-прессный осадок представляет собой мелкодисперсный серый порошок с удельной поверхностью 10000- 12000 .

Способ осуществляют следующим образом.

Приме р 1. Для изготовления керамзита используется легкоплавкая глина. Известными способами глину перерабатывают и формуют из нее сырковые гранулы диаметром 12 мм. Изготовленные сырцовые гранулы при помощ форсунки обрабатывают фильтр-прессны осадком производства сахара влажностью 65-70%, Фильтр-прессный осадо (дефекат) представляет собой мелкодисперсные известковые отходы сахарнго производства, которые легко разво дятся водой и в жидком виде представляют собой суспензию.

Расход фильтр-прессного осадка в переводе на сухое вещество составля

0

5

0

5

0

0

5 50 ф п 55

ет 1,0-1:5% от сухих сырцовых гранул керамзита.

Далее пленку на гранулах подсушивают и подают гранулы на обжиг в лабораторную вращающуюся печь, работающую по режиму вращающейся печи 2,5х х40 м и обжигают при 1180°С.

Пример 2. Фильтр-прессный осадок производства сахара с влажностью 25-30% формуют на шнековом прессе и получают гранулят размером 5-7 мм, который вводят в обжиговую печь одновременно с сырцовыми гранулами керамзита в количестве 1,5-2% от массы сухих гранул и обжигают при . В процессе обжига гранулы фильтр-прессного осадка, обжигаясь, превращаются в тонкодисперснуш известь кипелку и опудривают гранулы керамзита с получением на их поверхности прочного огнеупорного слоя. Кроме того, испарение заключенной в гранулах фильтр- прессного осадка воды обеспечивает создание паровой среды в зоне тёрмо- подготовки гранул керамзита, благоприятствующей процессу их вспучивания.

Оболочка из огнеупорного материала при обжиге предотвращает слипание гранул керамзита между собой, при этом уменьшается расход опудривающего материала, исключается пьтимость в печи и унос его с отходящими газами.

В процессе обжига при взаимодействии с кислородом газовой среды происходит выгорание органического вещества, которое обусловливает снижение избыточного содержания кислорода во вращакицейся печи, повышение темперауу- ры в ней за счет протекающих экзотермических реакций и ускорение подготовки сформованных гранул к вспучиванию. После обжига на гранулах керамзита остается пленка тонкодисперсной извести, которая способствует в дальнейшем удобоукладываемости керамзитобетона и повышению его прочности,

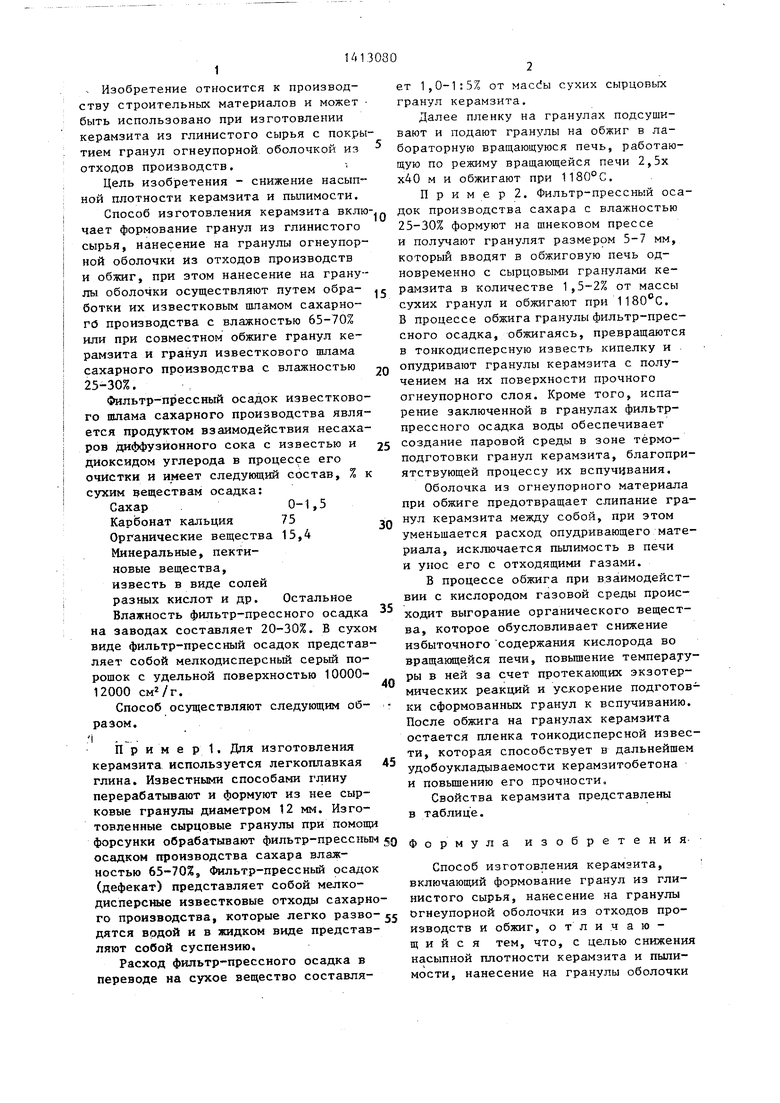

Свойства керамзита представлены в таблице.

рмула изобретенияф п

Способ изготовления керамзита, включающий формование гранул из глинистого сырья, нанесение на гранулы огнеупорной оболочки из отходов производств и обжиг, отличающийся тем, что, с целью снижения насыпной плотности керамзита и пыли- мости, нанесение на гранулы оболочки

314130804

осуществляют путем обработки их из- местном обжиге гранул керамзита и гра- вестковым шламом сахарного проиэвод- нул известкового шлама сахарного про- ства с влажностью 65-70% или при сов- изводства с влажЛостью 25-30%.

Влажность известкового шлама из отходов сахарного производства для покрытия гранул керамзита, %: до обжига

при подаче отходов в печь отжига в виде гранул

Характеристика заполнителя фракции 5-20 мм

насыпная плотность, кг/м

прочность при сжатии в цилиндре, МПа 3,5

Интервал вспучива- лия при температуре обжига 1180°С

в печи да,

30

30

Покрытие гранул оболочкой из отходов производства изопропил и этилбензола

25

30

300

310

400

3,7

3,9

30

30

20

| Онацкий С.П | |||

| Производство керамзита | |||

| М.: Стройиздат, 1971, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| , Авторское свидетельство СССР № 554246, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-07-30—Публикация

1986-06-18—Подача