Изобретение относится к технологии производства гидравлических цементов, используемых в составе строительных изделий.

Известен способ получения цемента, так называемый мокрый способ (Бутт Ю.М. Технология цемента и других вяжущих материалов / Ю.М.Бутт // М.: Стройиздат, 1964 г.) [1], включающий измельчение и смешивание сырьевых материалов, подачу образовавшегося шлама в обжиговую печь, обжиг до клинкера и совместный помол клинкера с технологическими добавками. Недостатком известного способа являются значительные энергозатраты вследствие высокой влажности шлама (32-45%), поступающего в обжиговую печь.

Известен способ получения цемента (Тейлор X. Химия цемента/ X.Тейлор // М.: Мир, 1996 г.) [2], включающий сушку сырьевых компонентов, их совместный помол, гомогенизацию, кальцинацию, обжиг сырьевой смеси и ее помол с технологическими добавками, который условно можно назвать сухим способом. По сравнению с мокрым способом [1] известный сухой способ [2] характеризуется сокращением энергозатрат на производство цемента в связи с более низкой влажностью сырьевой смеси, поступающей на обжиг (максимальное значение 8-12%). По данным X.Тейлора [2], суммарная потребность тепла на получение клинкера по мокрому способу составляет 5699 кДж/кг, а по сухому - 3306 кДж/кг. Недостатком сухого способа является осуществление технологических операций с сырьевыми материалами в сухом пылевидном состоянии, что приводит к значительному уносу пыли. В редких случаях, при наличии мягких сырьевых пород используется грануляция сырьевой смеси, однако влажность смеси в этом случае поднимается до 20-25% и энергетические преимущества сухого способа по сравнению с мокрым уменьшаются.

Известен способ получения глиноземистого цемента (Патент РФ №2353596, опубл. 27.04.2009 г.) [3], включающий измельчение известкового и алюминатного компонентов, их дозировку, введение добавки глиноземистого цемента, перемешивание, увлажнение, брикетирование под давлением не менее 15 МПа с размером брикетов не более 60 мм, с последующим обжигом полученных брикетов при температуре 1200-1250°С и тонкий помол продуктов обжига. При реализации способа возможно введение в сырьевую смесь 1-3% тонкоизмельченного, короткопламенного твердого топлива, например нефтекокса, и 1-2% пластификатора и продукт обжига размалывают до размера частиц не более 50 мкм в присутствии пластификатора и добавки глинозема.

Известный способ [3] имеет преимущества по сравнению как с сухим [1], так и с мокрым [2] способами производства цемента за счет использования брикетирования, снижающего пылеунос и энергозатраты на обжиг в связи с невысокой влажностью брикетов 13-17%, однако способ включает обжиг чрезмерно увлажненной сырьевой смеси. Для удаления излишней влаги требуются дополнительные энергозатраты при обжиге. Чрезмерно увлажненная сырьевая смесь также плохо прессуется, поскольку избыточная вода, являясь несжимаемой жидкостью, препятствует при прессовании сжимаемости брикетов.

Кроме того, известный способ [3] предполагает прессование сырьевой смеси при давлении не менее 15 МПа без указания верхнего предела величины давления. Однако наши исследования показали, что прессование при давлении выше 300 МПа не обеспечивает дополнительных преимуществ при обжиге смеси (снижение температуры обжига), поскольку уже при давлении прессования в 150 МПа у большинства сырьевых смесей средняя плотность приближается к истинной, и дальнейшее увеличение давления прессования приводит только к снижению надежности оборудования и дополнительному увеличению энергозатрат на прессование. Проведенные исследования показали также, что при увеличении давления прессования до 300 МПа температура обжига некоторых сырьевых смесей для получения цемента может быть снижена до 800°С, а верхний предел не должен превышать 1300°С, т.к. при нагреве сырьевых брикетов выше этой температуры происходит расплавление сырьевой смеси.

Задача настоящего изобретения заключается в расширении технологических возможностей способа получения гидравлических цементов из брикетированного сырья за счет расширения сырьевой базы и номенклатуры получаемых цементов, а также в снижении энергоемкости процесса и массопотерь в производстве цементов.

Для решения поставленной задачи способ получения цементов включает измельчение сырьевых компонентов, смешение, увлажнение смеси, брикетирование под давлением с последующим обжигом полученных брикетов размером не менее 20 мм, получают цемент - сульфоалюминат кальция химического состава, мас.%: СаО 37,9, SiO2 0,96, Al2O3 47,3, Fe2O3 1,7, SO3 12,0, или химического состава, мас.%: СаО 37,4, SiO2 0,99, Al2O3 48,4, Fe2O3 0,15, SO3 12,6, MgO 0,46, или портландцемент химического состава, мас.%: СаО 66,84, SiO2 22,07, Al2O3 6,05, Fe2O3 3,55, MgO 1,07, SO3 0,42, при этом сначала осуществляют смешение компонентов, затем сушку и измельчение, увлажнение осуществляют до 13%, брикетирование производят при давлении прессования 100-300 МПа, а обжиг брикетированной смеси осуществляют при температуре 800-1300°С.

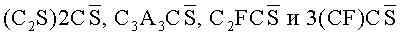

При изучении влияния прессования на синтез сульфатированных клин-керобразующих минералов состава  установлено, что прессование сырьевой смеси при давлениях от 100 до 300 МПа, позволяет снизить температуру обжига сырьевой смеси при получении сульфатированных цементов на 50-150°С, а оптимальной для прессования этого вида сырья является влажность брикета 5-7%. Установлено также, что практически для всех прессованных сырьевых смесей при обжиге выше 1300°С наблюдается расплавление брикетов, а в зависимости от состава сырьевой смеси, возможно получение хорошего цемента при температуре обжига всего 800°С. Размер брикета в заявленном способе меньший, чем 20 мм, создает дополнительное сопротивление потоку горячего газа, идущего на обжиг сырьевой смеси, снижая эффективность тепломассопереноса, при этом верхний предел влажности брикета (13%) выбран из условий препятствия излишней влаги прессованию и исключения энергозатрат на удаление дополнительной влаги.

установлено, что прессование сырьевой смеси при давлениях от 100 до 300 МПа, позволяет снизить температуру обжига сырьевой смеси при получении сульфатированных цементов на 50-150°С, а оптимальной для прессования этого вида сырья является влажность брикета 5-7%. Установлено также, что практически для всех прессованных сырьевых смесей при обжиге выше 1300°С наблюдается расплавление брикетов, а в зависимости от состава сырьевой смеси, возможно получение хорошего цемента при температуре обжига всего 800°С. Размер брикета в заявленном способе меньший, чем 20 мм, создает дополнительное сопротивление потоку горячего газа, идущего на обжиг сырьевой смеси, снижая эффективность тепломассопереноса, при этом верхний предел влажности брикета (13%) выбран из условий препятствия излишней влаги прессованию и исключения энергозатрат на удаление дополнительной влаги.

Таким образом, новый технический результат, достигаемый заявленным способом, заключается в эффективности тепломассопереноса при обжиге сырьевой смеси, исключении энергозатрат на удаление дополнительной влаги в процессе прессования брикетов, снижении температуры обжига сырьевой смеси.

Заявленный способ иллюстрируется следующими примерами.

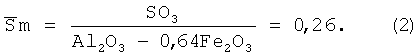

Пример 1. Цемент получали в процессе синтеза сульфоалюмината кальция. В качестве сырья использовали технический глинозем, фосфогипс ОАО «Воскресенские минудобрения» и гидроксид кальция. Состав сырьевой смеси для приготовления сульфоалюмината кальция вычислялся по алюминатному Am и сульфатному  модулям

модулям

Расчетный состав сырьевой смеси Са(ОН)2 - 38,0%, Al2O3 - 40,3%, фосфогипс - 21,7%. Химический состав сырьевой смеси и клинкера в масс.% приведен в таблице 1.

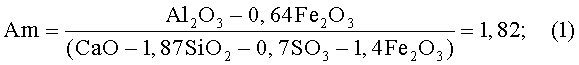

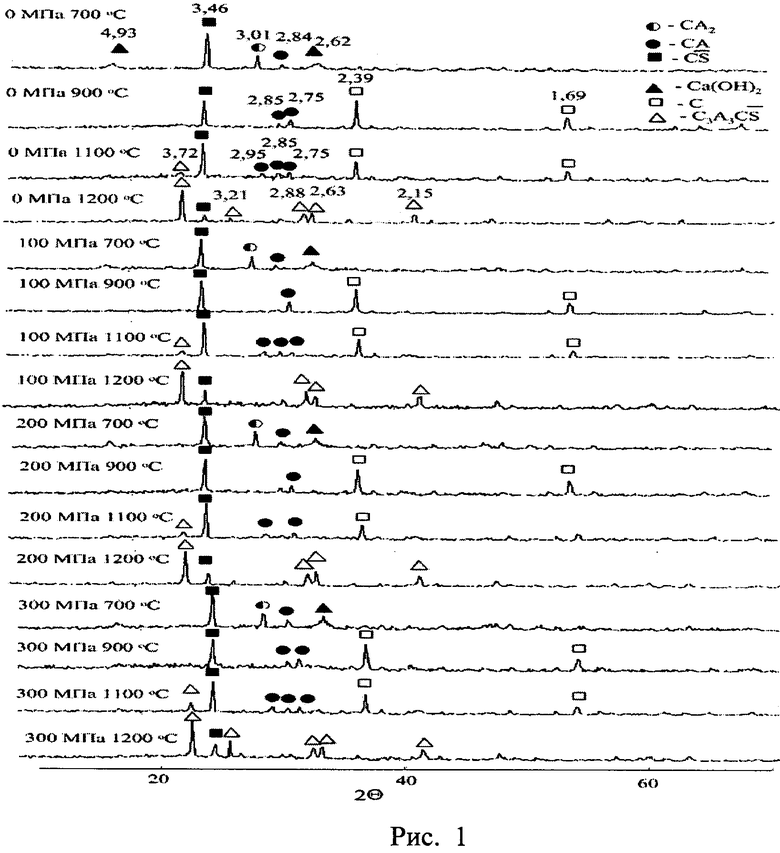

Сырьевую смесь готовили по расчетным модульным характеристикам и смешивали при естественной влажности. После смешения сырьевая смесь подсушивалась, подвергалась помолу и в нее при перемешивании вводилась вода до оптимального для прессования значения - 5-7%. После подготовки сырьевая смесь подвергалась прессованию при давлениях 0, 100, 200 и 300 МПа. Обжиг прессованной сырьевой смеси осуществляли при температурах 700, 900, 1100 и 1300°С. Полученные образцы исследовали методами рентгенофазового анализа. Рентгенофазовый анализ проводили на приборе ДРОН-3. Полностью синтезированные минералы измельчали до остатка на сите 008 не более 5%. Полученное подобным образом вяжущее затворяли водой при в/ц 0,4 и помещали в формы 2×2×2. После суточного твердения образцы вынимали и погружали в воду. Прочность при сжатии определяли через 1, 3, 7, 14 и 28 суток твердения. Результаты рентгенофазового анализа синтеза сульфоалюмината кальция представлены на рис.1.

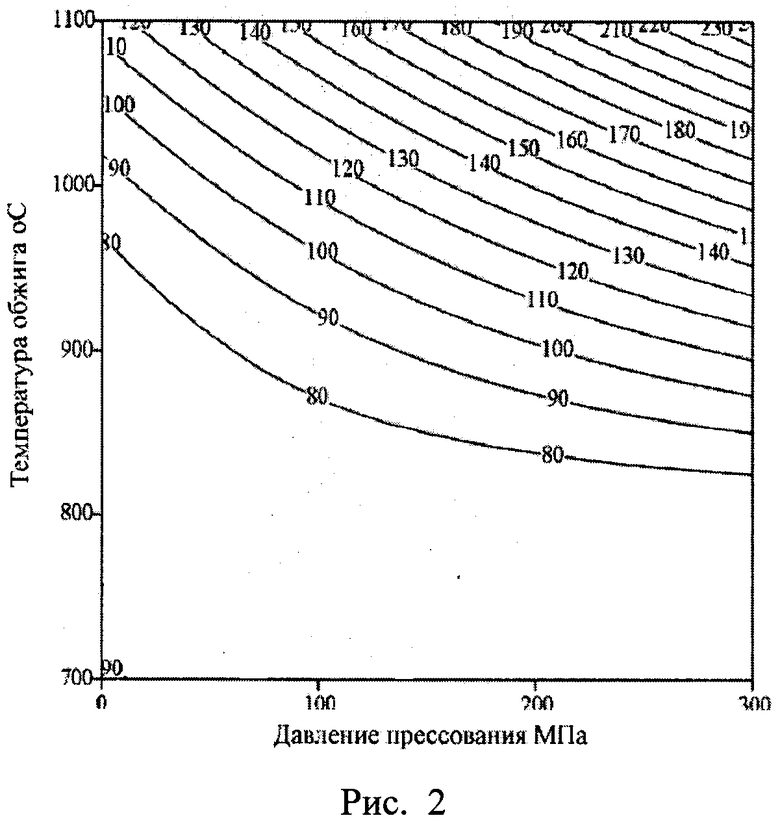

На приведенных на рис.1 рентгенограммах видно, что с увеличением давления прессования интенсивность рентгеновских пиков синтезируемого минерала возрастает. При температуре обжига 1300°С брикеты частично оплавились, при этом наблюдалось падение физико-механических свойств цемента. На рис.2 представлены изолинии дифракционного максимума сульфоалюмината кальция с d=3,72 Å в зависимости от давления прессования и температуры обжига сырьевой смеси.

Результаты обработки экспериментальных данных свидетельствуют, что без прессования зародыши новой фазы (интенсивность более 100 ед.) фиксируются при температуре 1050°С, а при прессовании сырьевой смеси при давлении 300 МПа уже при температуре 900°С.

Для определения физико-механических свойств сульфоалюмината кальция сырьевая смесь расчетного состава прессовалась при давлении 200 МПа и обжигалась при оптимальной температуре 1200°С. Кинетика набора прочности сульфоалюмината кальция, синтезированного при 1200°С, представлена в таблице 2.

Пример 2. Для синтеза портландцемента использовали известняк, глину и пиритовые огарки. Модульные характеристики синтезируемого цемента составляли КН=0,9; n=2,3 и р=1,7. Химический состав сырьевой смеси и клинкера в масс.% приведен в таблице 3.

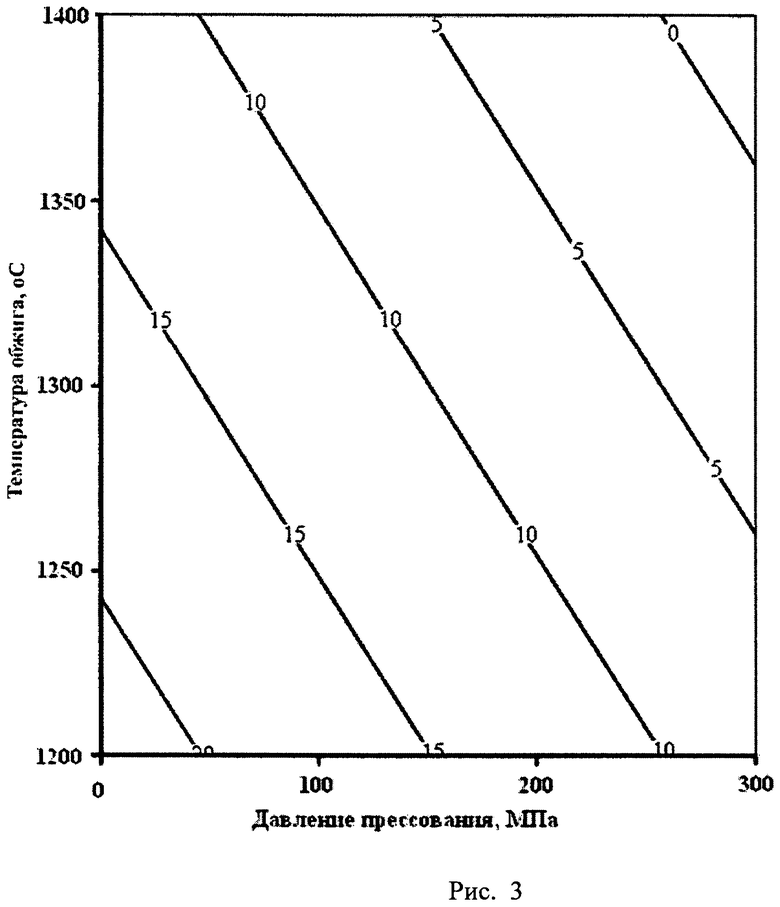

Приготовленная в соответствии с расчетными данными сырьевая смесь подсушивалась до постоянной массы и подвергалась совместному помолу в шаровой мельнице. После помола сырьевая смесь увлажнялась до влажности 5-7% и подвергалась прессованию при давлениях 0, 100, 200 и 300 МПа. Обжиг прессованной сырьевой смеси осуществляли при температурах 1200, 1250, 1300, 1350 и 1400°С. В полученных подобным образом образцах сахаратно-глицератным способом определяли содержание свободной извести. Физико-механические свойства у синтезированного подобным образом цемента определялись, как у сульфоалюминатных цементов, при этом был выбран состав, прессованный при давлении 300 МПа, с температурой обжига 1300°С. На рис.3 представлены изолинии равного содержания в образцах свободной извести в зависимости от давления прессования и температуры обжига.

Приведенные данные свидетельствуют, что содержание свободной извести в исследованных пробах менее 5% достигается у проб, прессованных при давлении 300 МПа при температуре обжига около 1275°С, при этом для достижения такого значения содержания свободной извести в непрессованных пробах их следует обжигать, как обычный портландцемент при температуре более 1400°С.

Кинетика набора прочности синтезированного при 1300°С портландцемента представлена в таблице 4.

Пример 3. Производили синтез сульфоалюмината кальция с модульными характеристиками, приведенными в примере 1. В качестве сырьевых компонентов использовали оксид кальция (аспирационная металлургическая известь) с активностью 98,9%, прокаленный при температуре 600°С, технический глинозем и ангидрит на основе фосфогипса, полученный при обжиге фосфогипса при 600°С. Химический состав исходных компонентов и клинкера в масс.% представлен в таблице 5.

Сырьевую смесь готовили по расчетным модульным характеристикам и смешивали в сухом состоянии. После смешения сырьевая смесь подвергалась совместному помолу до остатка на сите 008 не более 15%. После подготовки сырьевая смесь подвергалась сухому прессованию при давлениях 0, 100, 200 и 300 МПа. Обжиг прессованной сырьевой смеси осуществляли при температурах 700, 800, 900 и 1000°С. После обжига выяснилось, что прессованные образцы, прокаленные при температуре 1000°С, расплавились, поэтому на рентгенофазовый анализ отдавались только пробы, прокаленные при температурах от 700 до 900°С. Полученные образцы исследовали методами рентгенофазового анализа. Рентгенофазовый анализ проводили на приборе ДРОН-3.

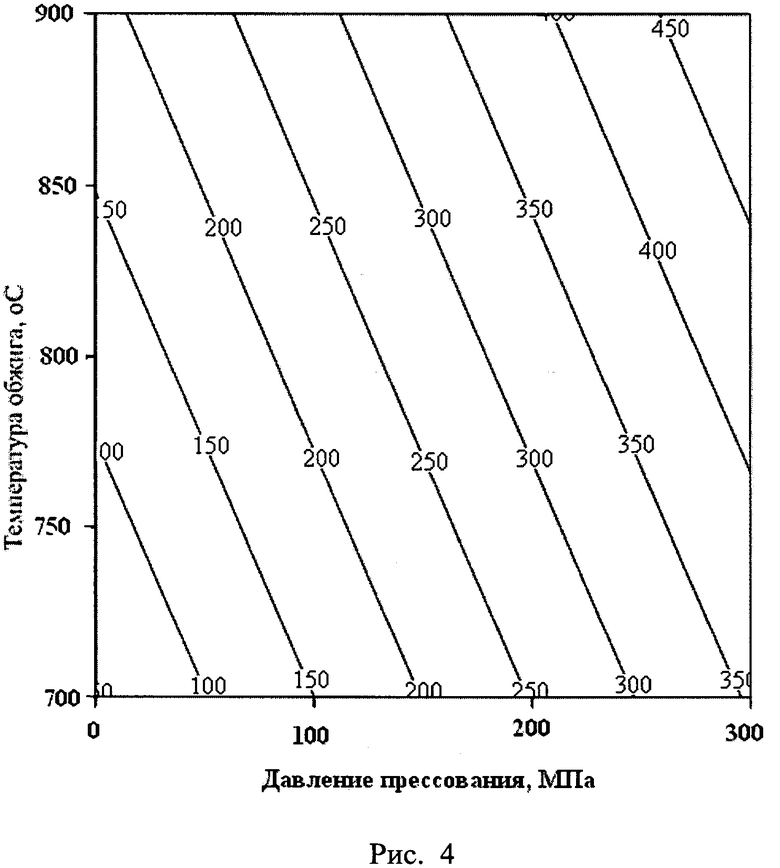

На рис.4 представлены изолинии дифракционного максимума сульфоалюмината кальция с d=3,72 Å в зависимости от давления прессования и температуры обжига сырьевой смеси.

Результаты обработки экспериментальных данных свидетельствуют, что максимальная интенсивность дифракционного максимума с d=3,72 Å, равная абсолютной интенсивности в 450 ед., достигается у смеси, прессованной при 300 МПа при температуре обжига приблизительно 840-850°С.

Синтезированные подобным образом минералы измельчали до остатка на сите 008 не более 5%. Полученное вяжущее затворяли водой при в/ц 0,4 и помещали в формы 2×2×2. После суточного твердения образцы вынимали и погружали в воду. Прочность при сжатии определяли через 1, 3, 7, 14 и 28 суток твердения.

Кинетика набора прочности сульфоалюмината кальция, синтезированного при 850°С, представлена в таблице 6.

Результаты испытаний, приведенные в примерах 1-3, свидетельствуют, что, используя карбонатные, глинистые, железистые и сульфатные компоненты сырьевой смеси, заявленным способом можно синтезировать цементы различного минералогического состава. Ниже приведены таблицы 7 и 8, содержащие параметры сравнительных испытаний и физико-механические свойства испытанных образцов соответственно.

В соответствии с требованиями ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» синтезированным в условиях испытаний цементам можно присвоить марки:

Пример 1 - ЦЕМ 1 52,5Б, ГОСТ 31108-2003; Пример 2 - ЦЕМ 1 42,5Н, ГОСТ 31108-2003; Пример 3 - ЦЕМ 1 42,5Н, ГОСТ 31108-2003.

Следует отметить, что цемент из примера 1 и цемент из примера 3 не отвечают требованиям ГОСТ по срокам схватывания, поэтому для данных цементов следует разработать свою нормативную базу.

Таким образом, по отношению к прототипу заявленный способ характеризуется более широкими технологическими возможностями получения гидравлических цементов из брикетированного сырья, включая расширение номенклатуры получаемых цементов, а также снижением энергоемкости процесса и массопотерь в производстве.

ч - мин

через дней

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРЕКТИРОВКИ СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ ВЫСОКОСУЛЬФАТНОЙ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2527430C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СИНТЕЗА СУЛЬФАТИРОВАННОГО ЦЕМЕНТА | 2011 |

|

RU2469968C1 |

| БРИКЕТ ДЛЯ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2403295C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ПЫЛИ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2023 |

|

RU2824119C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ГИПСОВОГО ВЯЖУЩЕГО | 2009 |

|

RU2415093C1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| Способ переработки цинксодержащих материалов | 2022 |

|

RU2799597C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СУЛЬФАТИРОВАННОГО ЦЕМЕНТА | 2014 |

|

RU2569657C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2016 |

|

RU2639199C2 |

Изобретение относится к технологии производства гидравлических цементов, используемых в составе строительных изделий. В способе получения цементов, включающем измельчение сырьевых компонентов, смешение, увлажнение смеси, брикетирование под давлением с последующим обжигом полученных брикетов размером не менее 20 мм, получают цемент - сульфоалюминат кальция химического состава, мас.%: СаО 37,9, SiO2 0,96, Аl2О3 47,3, Fe2O3 1,7, SO3 12,0, или химического состава, мас.%: СаО 37,4, SiO2 0,99, Аl2О3 48,4, Fе2O3 0,15, SO3 12,6, MgO 0,46, или портландцемент химического состава, мас.%: СаО 66,84, SiO2 22,07, Аl2О3 6,05, Fе2O3 3,55, MgO 1,07, SO3 0,42, при этом сначала осуществляют смешение компонентов, затем сушку и измельчение, увлажнение осуществляют до 13 %, брикетирование производят при давлении прессования 100-300 МПа, а обжиг осуществляют при температуре 800-1300°С. Технический результат - расширение сырьевой базы и номенклатуры получаемых цементов, снижение энергоемкости процесса и массопотерь в производстве цементов. 3 пр., 8 табл., 4 ил.

Способ получения цементов, включающий измельчение сырьевых компонентов, смешение, увлажнение смеси, брикетирование под давлением с последующим обжигом полученных брикетов размером не менее 20 мм, отличающийся тем, что получают цемент - сульфоалюминат кальция химического состава, мас.%: СаО 37,9, SiO2 0,96, Аl2О3 47,3, Fe2O3 1,7, SO3 12,0, или химического состава, мас.%: СаО 37,4, SiO2 0,99, Аl2О3 48,4, Fе2О3 0,15, SO3 12,6, MgO 0,46, или портландцемент химического состава, мас.%: СаО 66,84, SiO2 22,07, Аl2О3 6,05, Fе2О3 3,55, MgO 1,07, SO3 0,42, при этом сначала осуществляют смешение компонентов, затем сушку и измельчение, увлажнение осуществляют до 13%, брикетирование производят при давлении прессования 100-300 МПа, а обжиг осуществляют при температуре 800-1300°С.

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2007 |

|

RU2353596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 0 |

|

SU180987A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1043125A1 |

| Способ получения вяжущего | 1988 |

|

SU1609762A1 |

| Сырьевая смесь для получения высокоглиноземистового цемента | 1975 |

|

SU553222A1 |

| Способ объемной центробежной обработки деталей | 1987 |

|

SU1479260A1 |

| КОМАР А.Г | |||

| и др | |||

| Технология производства строительных материалов | |||

| - М.: Высшая школа, 1990, с.81, 82, 85. | |||

Авторы

Даты

2012-12-27—Публикация

2010-11-17—Подача