CHrCHCHi

15

Техническое наименование продукта - смола ЭД-16.

Изометилтетрагидрофталевый ангидрид имеет следующую химическую формулу:20

гп

friu /1 и

Кубовый остаток толуоилендиизо- цианата представляет собой высокомолекулярный продукт превращения толуилендиизоцианата (ТДИ). Образуется в производстве 2,4,6-толуилендиизоцианата на стадии дистилляции ТДИ в количестве 0,13 т на 1 т ТДИ.

Химическая формула 2,4 - 2,6 ТДИ:

СИ,

СГц -СуКСО

2,4 изомер2,6 изомер

65 ±2 вес. % 35±2вес.%.

В момент образования кубовый остаток ТДИ представляет собой смолистое вещество, после застывания легко дробится в шаровых мельницах до заданной тонины.

Состав кубового остатка мас.%: ТДИ - н/б 5; С - 65,5; Н - 4,6; N - 5,4; 02 - 23,5; CI-0,95.

2,4,6-трис-(диметиламино) метилфе- нол(альфа,альфа,альфа)-трис-(диметила мино-)метизол химической формулы CisH27CN3 имеет следующую структурную формулу:

ОН

КЭДде-гбтВДЦои

Y

СНгЖСНз),

0

5

0

5

0

5

0

5

0

5

Техническое наименование вещества - ускоритель УП-606/2.

Базальтовый ровинг предварительно подвергают термообработке при 150- 200°С в камере обжига с последующим прохождением через восемь термокамер после покрытия связующим в пропиточной ванне.

Пропитку базальтового ровинга полимерным связующим осуществляют в закрытой ванне при 30-50°С.

Формование поперечного профиля стержня осуществляют путем протягивания пропитанного связующим ровинга через отжимное устройство и фильеру, установленных на выходе из пропиточной ванны, и далее - через вторую и третью фильеры, установленные после первой термокамеры до и после оплеточного устройства.

Скорость протягивания стержня для армирования бетона поддерживают в пределах 0,0048 - 0,0052 м/с в течение 1385 - 1500с.

Отверждение стержня для армирования осуществляют в термокамерах в режиме ступенчатого подъема температур и охлаждения, °С: I-75-85; II- 110-120; III- 123- 132; IV- 135- 140; V- 145- 150; VI- 140- 147; VII - 90 - 105; VIII - 20 - 30.

Соотношения компонентов связующего, мае.ч.;

Базальтовый ровинг 40,5-69,2

Смола эпоксидно-диановая ЭД-169,5-10,5

Изометилтетрафталевый ангидрид4,7-5,2

Кубовый остаток толуилендиизоцианага1,8-2,3

Ускоритель УП-606/2 0,018-0,021

Указанное соотношение выбирают, исходя из расчета 70-80 мас.% наполнителя (базальтового ровинга), остальное - связующее. Количество наполнителя можно варьировать в зависимости от требований, предъявляемых к полученной арматуре и условий ее эксплуатации.

Соотношение компонентов связующего определяется числом взаимодействующих эпокси-, гидроксильных и аминных групп в смоле, отвердителе и ускорителе, а также температурными условиями и временем процесса отверждения связующего в арматурном стержне,

Пример 1. Бобины с ровингом из базальтовых нитей устанавливают на этажерке. Для получения диаметра стержня 5- 6 мм и степени наполнения не менее 40-50% число бобин должно быть 113- 116 шт. в зависимости от толщины отдельных нитей. Ровинг натягивают и пропускают со скоростью 0,0048 м/с через камеру обжига при 150°С, где происходит частичное удаление парафинового замасливателя. В пропиточную ванну дозируют 2,5 кг связующего, в том числе 1,482 кг эпоксидной смолы ЭД-16, 0,733 кг изометилтетрагидрофтале- вого ангидрида, 0,281 кг кубового остатка толуилендиизоцианата и 0,003 кг ускорителя УП-606/2, тщательно перемешивают до равномерного распределения компонентов при 30°С. Базальтовый ровинг пропускают через обогреваемую ванну, при этом следят за равномерным распределением связующего между ровингом. На выходе из ванны нити пропускают через отжимное устройство, где снимается часть связующего и по лотку возвращается в пропиточную ванну. Далее пропитанные связующим нити направляют через фильеру в первую термокамеру, где поддерживают температуру 75°С. После первой термокамеры стержень пропускают через фильеру, оплеточное устройство и снова через фильеру. Оплетку осуществляют базальтовой ниткой с шагом оплетки 2 мм. Натяжение оплеточной нити регулируют с расчетом исключения пережатия стержня и обеспечения его заданного размера. На второй и третьей фильерах снимают остаточное избыточное связующее и стержень протягивают через вторую-вось- мую термокамеры, поддерживая в каждой соответствующую температуру, °С: II - 110; III - 123; IV - 135; V - 145; VI - 140; VII - 90; VIII-20.

Время нахождения стержня в зоне нагрева - 1500 с.

, Характеристика физических и химических свойств полученного арматурного стержня из трех замеров следующие: диаметр стержня 6,5 мм; плотность 1,457 г/см3; количество связующего 53,9%; степень полимеризации 91,46%; количество наполнителя (базальтового ровинга) 46,1%; водопоглощение при комнатной температуре через 1 сут 0,59, через 2 мес. 2,23%; водопоглощение при 100°С через 1 ч 0,67%; через 6 ч 1,30%; предел прочности на растяжение 4965 кгс/см .

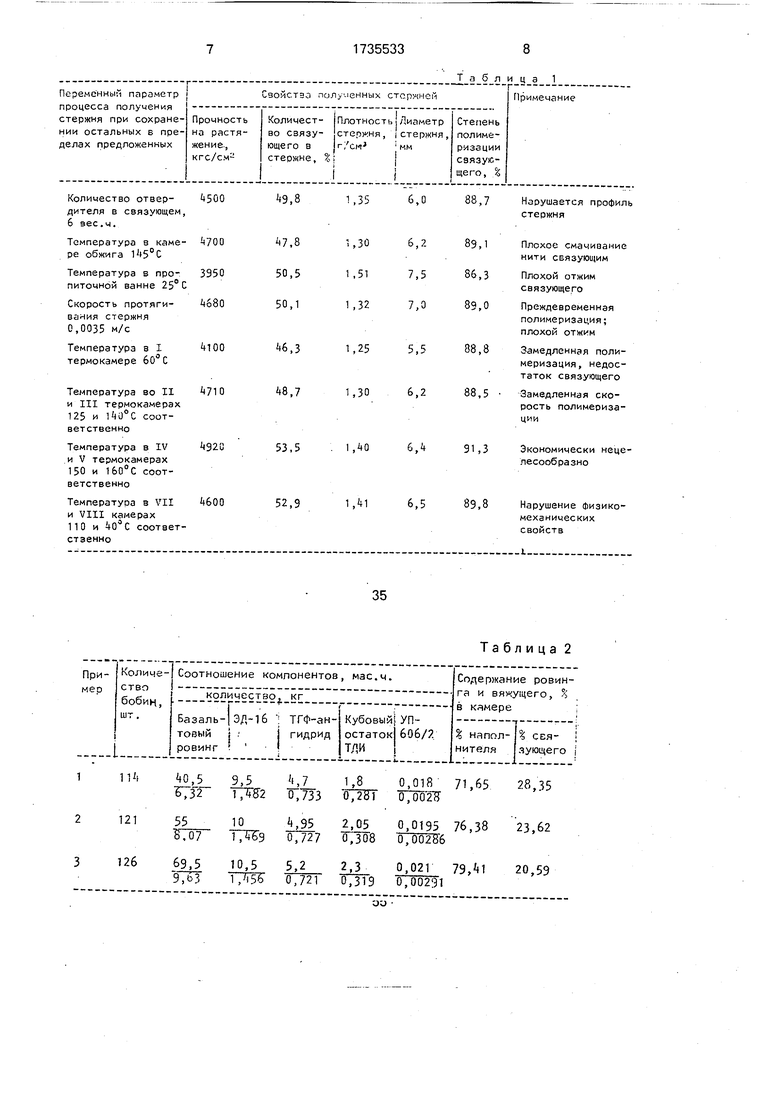

Влияние отклонений режимов получения базальтопластиковых стержней от оптимальных приведено в табл. 1.

Как видно из данных, приведенных в табл. 1, выбранный композиционный состав стержня и способ его получения обеспечивают лучшие технические характеристики

по прочности, плотности и др. Изменения отдельных технологических параметров за пределами способа приводят к ухудшению технических характеристик.

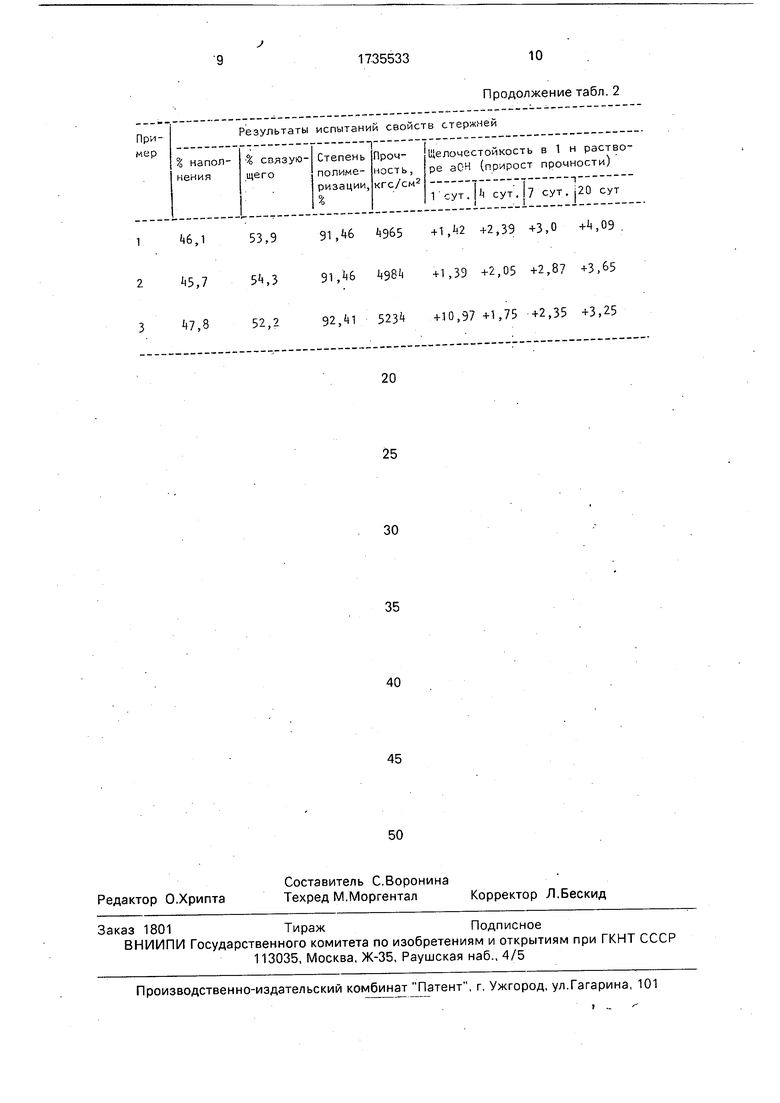

Свойства стержня и соотношение компонентов при их изготовлении приведены в табл. 2. Параметры изготовления приведены для примера 1, описанного выше.

Для примера 2 скорость пропускания

составляет 0,0050 м/с в течение 1420 с, температура по камерам составляет 80, 115, 128, 137, 143, 98, 25°С соответственно.

В примере 3 используют верхние значения параметров способов.

Щелочестойкость в 1 н. растворе а ОН приведена по сравнению с известным способом.

Как следует из результатов испытаний, реализация предлагаемого способа позволяетпри его упрощении (исключение стадии отгонки растворителей) повысить стойкость арматурного стержня к растворам щелочей.

Формула изобретения

Способ изготовления стержня для армирования бетона, включающий термообработку базальтового ровинга при 150-200°С, его пропитку в закрытой ванне композицией на основе эпоксидно-диановой смолы при 30-50°С, формование профиля через отжимное устройство и фильеру, установленные после пропиточной ванны, а также через две дополнительные фильеры и оплеточное устройство, отверждение стержня путем пропускания его через восемь термокамер со скоростью 0,0048-0,0052 м/с в течение 1385-1500 с, отличающий- с я тем, что, с целью упрощения способа и повышения щелочестойкости стержня,

40,5-69,2 мае.ч. базальтового ровинга пропитывают композицией состава в мае.ч.: эпоксидно-диановая смола с вязкостью 5- 18 Па -с - 9,5-10,5; изометилтетрагидроф- талевый ангидрид - 4,7-5,2; кубовый

остаток толуилендиизоцианата - 1,8-2,3; 2,4,6-трис-(диметиламино)метилфенол (альфа,альфа,альфа)-трис-(диметилами- но) метизол - 0,018-0,021, дополнительные фильеры устанавливают после первой термокамеры до и после оплеточного устройства, а температурный режим задают по термокамерам последовательно, град: 75- 85; 110-120; 123-132; 135-140; 145-150; 140-147; 90-105:20-30.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержня для армирования бетона | 1989 |

|

SU1735532A1 |

| Стержень для армирования бетона и способ его изготовления | 1989 |

|

SU1723284A1 |

| Стержень для армирования бетона и способ его изготовления | 1989 |

|

SU1723285A1 |

| Стержень для армирования бетона и способ его изготовления | 1989 |

|

SU1761903A1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2001 |

|

RU2220049C2 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ | 1993 |

|

RU2054509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

| Вайерная композитная арматура и способ ее изготовления | 2016 |

|

RU2626864C1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 1993 |

|

RU2054508C1 |

Использование: область производства строительных материалов, в том числе арматурных элементов для бетонных конструкций. Сущность изобретения: базальтовый ровинг термообрабатывают в камере обжига при 150-200°С, пропитывают полимерным связующим в закрытой вачне при Изобретение относится к строительству, в частности к арматурным элементам для бетонных конструкций, и может быть использовано при армировании несущих сборных бетонных конструкций. Цель изобретения - упрощение способа и повышение щелочестойкости стержня. Для изготовления арматурного стержня используют базальтовый ровинг марки РБ 9-330 (ровинг базальтовый с диаметром элементарного волокна 9 мкм и номинальной плотностью 400 текс); замасливатель - па30-50°С, формуют поперечный профиль стержня путем протягивания пропитанного связующим ровинга через отжимное устройство и фильеру, установленные на выходе из пропиточной ванны, и далее - через вторую и третью фильеры, установленные после первой термокамеры до и после оплеточного устройства. Скорость протягивания стержня для армирования бетона поддерживают в пределах 0,0048-0,0052 м/с, а время нахождения в зоне прлимеризации - 1385-1500 с. Отверждение стержня для армирования осуществляют в термокамерах в режиме ступенчатого подъема температур и охлаждения, °С: I -75-85; И- 110-120; 111 - 123-132; IV - 135-140; V - 145-150; VI - 140-147; VII - 90-105; VIII - 20-30. Соотношение компонентов при изготовлении стержня, мае.ч.: базальтовый ровинг 40,5-69,2; смола эпоксидно-диановая 9,5-10,5; изоме- тилтетрафталевый ангидрид 4,7-5,2; кубовый остаток толуилендиизоцианата 1,8-2,3; 2,4,6-трис-(диметиламино)метилфенол(аль- фа,альфа,альфа)-трис-(диметиламино) мети- зол 0,018-0,021. 2 табл. рафиновую эмульсию, смолу эпоксидную диановую с вязкостью 5-18 Па с. Ровинг получен из базальта Ровенской области состава, мас.%: SiOa 48,2 - 49,55; ТЮ2 0,96 - 1,79; А120з 14,35 - 16,43; РезОз 5,25 - 5,96; FeO 5,60 - 6,77; СаО 8,91-11,10; МдО 7,33 - 9,07; МпО 0,17 - 0,29; Na20 1,84 - 2,74; К20 0,45 - 1,26; ЗОз 0,02 - 0,05; P20s 0,25-0,35; ППП 1,15-2,90. Эпоксидные диановые смолы получают из дифенилолпропана и эпихлоргидрина. Диановая эпоксидная смола имеет следующую химическую формулу СО с VI со ел ел CJ 00

4500

4700

4920

4600

49,8

53,5

52,9

,35 6,0 88,7 Нарушается профиль

стержня

Плохое смачивание нити ссязующим

Плохой отжим связующего

Преждевременная полимеризация; плохой отжим

Замедленная полимеризация, недостаток связующего

Замедленная скорость полимеризации

1,40 6,4 91,3 Экономически нецепесообразно

1,41 6,5 89,8 Нарушение физико- механических свойств

Таблица 2

-6,153,991, 965 +2 39 +3 ° +М9

„5 75М91.J.6 W -1,39 +2,05 +2,87 +3,65

,292,11 523 +10,97+1,75 +2,35 +3,25

Продолжение табл. 2

| Стальной стержень для армирования бетона | 1979 |

|

SU778713A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Фролов Н.П | |||

| Стеклопластиковая арматура и стеклопластобетонные конструкции | |||

| - М.: Стройиздат, 1980, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-07—Подача