Изобретение относится к области технологии волоконно-оптических систем связи (ВОСП) и предназначено для использования при изготовления микрооптических компонентов ВОСП.

Известно устройство для юстировки и. взаимной фиксации микрооптических элементов, содержащее юстируемые столы с приводами и нагреватель фиксирующего агента /1/. Основным недостатком этого и подобных устройств является их низкая пропускная способность, определяемая временем отверждения фиксирующего агента.

Наиболее близким по технической сущности к предложенному является содержащее неподвижную и не менее чем одну подвижную пластины, сложенные в виде стянутого пружинами пакета последовательно соприкасающихся плоскостями и снабженные посадочными местами под юстируемые элементы, а также узел фиксации пластин /2/. В этом решении после механической фиксации элементы могут быть сняты с юстировочногоустройства и направлены для окончательной (например, клеевой) фиксации.

Основным недостатком данного устройства является низкая надежность фиксации, обусловленная проскальзыванием пластин при поджатии их пружиной и неизбежным износом пружины.

Целью предлагаемого изобретения являются повышение надежности фиксации.

Поставленная цель достигается тем, что в устройстве, содержащем неподвижную и не менее чем одну подвижные пластины, сложенные в виде стянутого пружинами пакета, последовательно соприкасающиеся плоскостями и снабженные посадочными местами под юстируемые элементы, а также узел фиксации пластины, согласно предложению узел фиксации выполнен в виде рычага, опирающегося на неподвижную пластину через два опорных шара, выступающих над поверхност ью пластины не менее чем на половину, с централи жестко закрепленными относительно этой пластины, и жеVI

CJ

55

18

сткой тяги, осуществляющей замыкание рычага между опорными шарами к неподвижной пластине, с одной стороны, и последней к неподвижным пластинам из пакета с другой, при этом на первый опорный шар рычаг опирается не менее чем двумя точками на полуокружности, расположенной симметрично относительно плоскости, перпендикулярной верхней поверхности неподвижной пластины и проходящей через прямую, соединяющую центры опорных шаров, причем хотя бы две точки опоры расположены на разных половинах полуокружности, со вторым опорным шаром рычаг контактирует через пяту, соприкасающуюся с шаром не менее чем в трех точках окружности, симметрично расположенной относительно вышеупомянутой плоскости, причем не менее, чем три точки опоры, расположены в разных третях окружности, механический контакт тяги и рычага выполнен с возможностью углового перемещения тяги относительно пятна касания рычага и опорных шаров, причем точки контакта тяги и рычага расположены ниже этой плоскости, а опорная пята рычага выполнена с возможностью фиксируемого линейного перемещения в направлении, перпендикулярном этой плоскости, механический контакт тяги и последней из подвижных пластин выполнен с возможностью углового поворота тяги относительно точки, фиксированной по отношению к этой пластине, при этом тяга не имеет иного механического контакта с пластинами во всем диапазоне юстировок, одна из пружин, стягивающая пакет пластин, закреплена одним концом на последней подвижной пластине, а другим - на рычаге в плоскости, перпендикулярной к обращенной к рычагу поверхности неподвижной пластины, и проходящей через центры опорных шаров в точке, перпендикуляр из которой, опущенный на прямую, соединяющую центры опорных шаров, пересекает ее вне отрезка между центрами со стороны первого опорного шара.

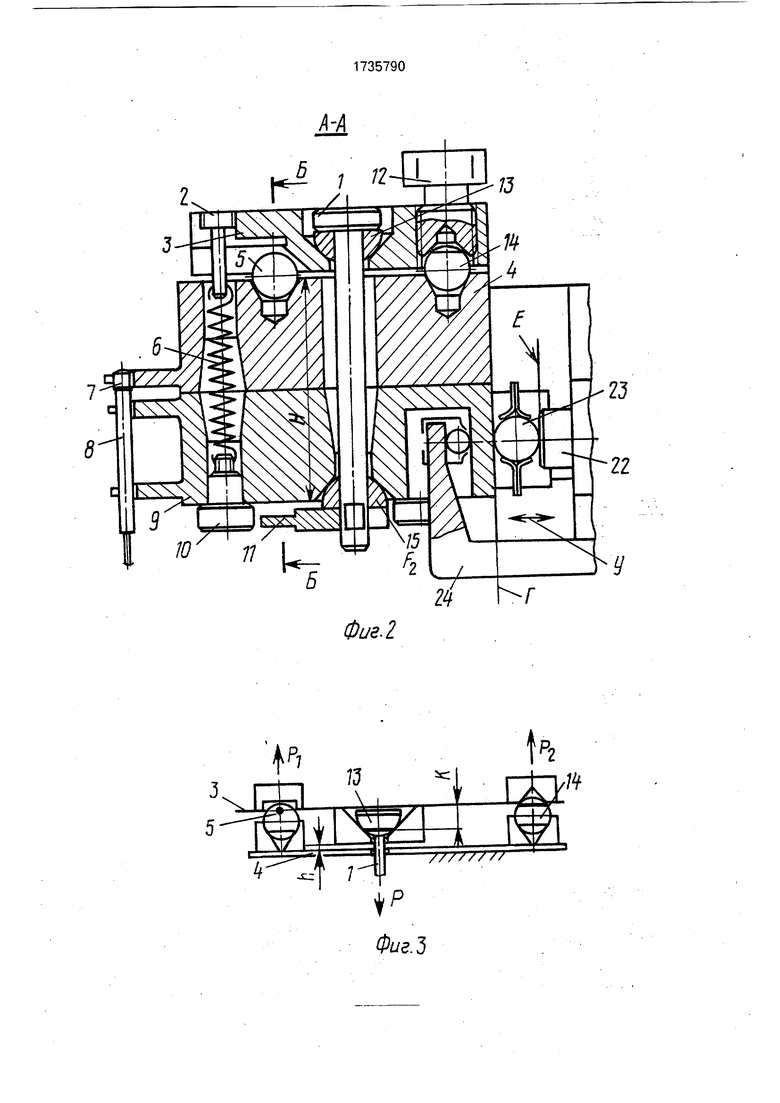

Изобретение поясняется чертежами, где на фиг, 1-4 изображен общий вид уст- 1 ройства и его сечения.

На чертеже обозначены: 1 - тяга, 2 - зацеп, 3 - рычаг, 4 - пластина неподвижная, 5 - первый опорный шар, 6 - пружина, 7 и 8 - юстируемые микрооптические элементы, 9 - пластина подвижная, 10 - зацеп, 11 - планка запорная, 12 - пята, 13 - первая полусфера, 14 - второй опорный шар, 15 - вторая полусфера, 16 - штифт, 17 - фиксатор, 18 - прецизионная подвижка по координате X, 19 - корпус с прецизионной по координатам X и Y, 20 - подвижный упор, 21

- упор, 22 - прецизионная подвижка по координате Y, 23 - держатель, 24 - подвижный упор, 25 - шар прецизионных подвижек. Устройство для юстировки и взаимной

фиксации микрооптических элементов содержит неподвижную пластину 4 и подвижную пластину 9, сложенные в виде стянутого пружинами 6 пакета соприкасающиеся плоскостями и снабженные посадочными мес0 тами под юстируемые микрооптические элементы 7 и 8, закрепленные фиксаторами 1, узел фиксации пластин, выполненного в виде рычага 3, опирающегося на неподвижную пластину 4 через два опорных шара 5 и

5 14, выступающих над поверхностью пластины 4 не менее чем на половину, с центрами жестко закрепленными относительно этой пластины, и механическую жесткую тягу 1, осуществляющую замыкание рычага 3 меж0 ду опорными шарами 5 и 14 к неподвижной пластине 4, с одной стороны и подвижной пластины 9 с другой, при этом на первый опорный шар 5 рычаг 3 опирается не менее чем двумя точками на полуокружности, рас5 положенной симметрично относительно плоскости перпендикулярной верхней поверхности неподвижной пластины 4 и проходящей через прямую, соединяющую центры опорных шаров 5 и 14, причем хотя

0 бы две точки опоры расположены на разных половинах полуокружности, со вторым опорным шаром 14 рычаг 3 контактирует через тягу 12, соприкасающуюся с шаром 14 не менее чем в трех точках окружности, сим5 метрично расположенной относительно вышеупомянутой плоскости, причем не менее, чем три точки опоры расположены в разных третях окружности, механический контакт тяги 1 и рычага 3 выполнен с возможностью

0 углового перемещения тяги 3 относительно точки на прямой, перпендикулярной плоскости, проведенной через пятна касания рычага 3 и опорных шаров 5 и 14, то есть, через первую полусферу 13, насаженную на

5 тягу 1, а коническую поверхность на рычаге 3, причем точки контакта тяги 1 и рычага 3 расположены ниже этой плоскости, а опорная тяга 12 рычага 3 выполнена с резьбовой поверхностью, для осуществления возмож0 ности фиксируемого линейного перемещения в направлении перпендикулярном этой плоскости, механический контакт тяги 1 и подвижной пластины 9 выполнен с возможностью углового поворота тяги 1 относи5 тельно точки, фиксированной по отношению к этой пластине, то есть через полусферу 15, зафиксированной на тяге 1 запорной планкой 11, и коническую поверхность на подвижной пластине 9, при этом между боковой поверхностью тяги 1 и пластинами 4 и 9 существует зазор во всем диапазоне юстировок, одна из трех пружин б, стягивающих пакет пластин 4 и 9 закреплена одним концом через зацеп 10 на подвижной пластине 9, а другим концом через зацеп 2 - на рычаге 3 в плоскости, перпендикулярной к обращенной к рычагу 3 повер- хности неподвижной пластины 4, и проходящей через центры опорных шаров 5 и 14 в точке, перпендикуляр из которой, опущенный на прямую, соединяющую центры опорных шаров 5 и 14, пересекает ее вне отрезка между центрами со стороны первого опорного шара 5, корпус 19 с прецизионными подвижками 18 и 22 по координатам X и Y, в который закреплено упором 21 за неподвижную пластину 4 устройство юстировки и фиксации с ориентацией его относительно координат X и Y, закрепленные в держателе 23 шары 25, через которые подвижные упоры 20 и 24 прижимают подвижную пластину 9 своими боковыми точными поверхностями к прецизионными подвижками 18 и 22 по координатам X и Y.

Устройство работает следующим образом.

Юстировочное устройство с зажатыми в посадочных местах микрооптическими элементами фиксаторами устанавливается в корпус 19 и зажимается упором 21 за неподвижную пластину 4 одновременно ориентирующим его по координатам X и Y. Поворотом пяты 12 разжимается пакет пластин, затем одновременно подводятся подвижные упоры 20 и 24 к подвижной пластине 9, которая прижимается своими точными боковыми поверхностями Г и Д через два шара 25 силой к точной поверхности В на торце прецизионной подвижки 18 по координате X и через один шар 25 силой Га к точной поверхности Е на торце прецизионной подвижки 22 по координате Y. Перемещением подвижек 18 и 22 производится юстировка микрооптических элементов по координатам X и Y, путем перемещения ими подвижной пластины 9 точными боковыми поверхностями Г и Д через шары 25 по точным поверхностям В и Е на торцах подвижек, наличие которых обеспечивает плавность и точность юстировки. При этом стык пластин 4 и 9, поверхности которого выполнены точными и скользят при юстировке друг по другу, закрыт силовым замыканием, усилие которого сравнимо с весом подвижной пластины и меньше сил и силового замыкания по координатам X и Y, создаваемое тремя пружинами 6, две из которых зацеплены за зацепы 10 и штифты 16 подвижной и неподвижной пластин 4 и 9, а третья зацеплена за зацеп 10 подвижной пластины 9 и зацеп 2, помещенный на рычаге 3, позволяет при разжатом пакете пластин, тяге 1 своими полусферами 13 и 15 находиться в контакте с рычагом 3 и подвижной пластиной 9, рычагу 3 опираться на опорный шар 5 и между конической поверхностью пяты 12 и опорным шаром 14 иметь зазор. После юстировки элементов их взаимное расположение фиксируется поворо0 том пяты 12, при этом она перемещается в рычаге 3 и набегает своей конической поверхностью на опорный шар 14 и упирается в него, рычаг 3 по резьбовой поверхности пяты поднимается вверх и тянет за собой

5 тягу 1, опираясь другим концом на опорный шар 5, что позволяет стянуть пластины 4 и 9 с юстированными микрооптическими элементами, накладывая тем самым на закрытый стык этих пластин большое усилие

0 порядка 150-300 к. Несмотря на то, что рычаг 3 имеет два опорных шара 5 и 14 он принимает устойчивое положение благодаря тому, что точки приложения сил PI и 2 на рычаге 3 направлены в противополож5 ную сторону и находятся выше на величину К точки приложения на него силы Р, направленной в сторону верхней поверхности неподвижной пластины. Конструкция узла фиксации котировочного устройства исключает смеще0 ние пластин относительно друг друга в момент зажатия и после. Это достигается тем, что на всем диапазоне котировочного движения подвижной пластины 9 ось тяги 1 находится в телесном угле самоторможения поверхностей

5 стыка пластин, что в момент стягивания позволяет нейтрализовать боковую силу, действующую на подвижную пластину 9. возникающую из-за отклонения оси тяги 1 от нормали к плоскости стыка пластин, образующегося после

0 юстировки, а узел фиксации выполнен самоустанавливающимся.

Это позволяет при зажатии съюстиро- ванного положения устройства (что реализуется вращением пяты 12, при котором

5 происходит сначала взаимный контакт всех деталей узла фиксации, а затем нарастание силы стягивания от нуля до максимальной, это формирует необходимое состояние упругой деформации поверхностей в зонах

0 взаимного контакта деталей узла) получить одинаковое расположение деталей узла фиксации в положении деталей узла и при силе стягивания равной нулю, и при силе равной максимальной, что позволяет осуще5 ствить надежнунр фиксацию устройства.

После фиксации устройства одновременно отводятся подвижные упоры 20 и 24, осуществляющие силовое замыкание по координатам X и Y, и после разжатия упора 21, устройство снимают с позиции юстировки и

укладывают в стеллаж для отверждения фиксирующего состава, находящегося между микрооптическими элементами.

Таким образом, устройство обеспечивает механическую фиксацию элементов после юстировки, позволяющую снять зафиксированные элементы с юстировочно- го устройства и передать их на окончательную фиксацию (склеивание, сварка, пайка и т.д.). При этом не используется пружинная фиксация, как в прототипе, тем самым исключены неточности фиксации и повышена ее надежность, особенно при условиях возможной вибрации, а также при длительной эксплуатации в том числе из-за износа пружины.

Формула изобретения Устройство для юстировки и фиксации микрооптических элементов, содержащее 20

0

5

основание, на котором закреплен пакет не менее, чем из двух пластин с посадочными местами под микрооптические элементы, стянутый пружинами, отличающееся тем, что, с целью повышения качества юстировки, в него введен узел жесткой фиксации пакета пластин, включающий тягу со сферическими опорами, рычаг, шаровые опоры и регулировочный винт, в пластинах выполнены сквозные отверстия, при этом тяга установлена с зазором во всем диапазоне юстировок в отверстиях пластин и связана через сферические опоры с нижней пластиной пакета и рычагом, опирающимся на верхнюю пластину пакета, через шаровые опоры, центры которых жестко закреплены относительно верхней пластины, причем с одной из шаровых опор рычаг связан через регулировочный винт, а ось тяги расположена между центрами шаровых опор

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХКООРДИНАТНЫЙ ПРЕЦИЗИОННЫЙ СТОЛИК (ВАРИАНТЫ) | 2007 |

|

RU2368021C2 |

| УСТРОЙСТВО ДЛЯ ЮСТИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2008 |

|

RU2394259C1 |

| Наклонно-поворотный юстировочный столик | 1980 |

|

SU905055A1 |

| Двухкоординатное юстировочное устройство | 1985 |

|

SU1434387A1 |

| ЮСТИРОВОЧНОЕ УСТРОЙСТВО | 2013 |

|

RU2541728C1 |

| Юстировочное устройство | 1990 |

|

SU1760515A1 |

| Устройство для юстировки | 1983 |

|

SU1083148A1 |

| ЮСТИРОВОЧНОЕ УСТРОЙСТВО | 2019 |

|

RU2729953C1 |

| УСТРОЙСТВО ЮСТИРОВКИ ДВУХЗЕРКАЛЬНОЙ ЦЕНТРИРОВАННОЙ ОПТИЧЕСКОЙ СИСТЕМЫ | 2011 |

|

RU2467286C1 |

| Юстировочный модуль | 1990 |

|

SU1727102A1 |

Изобретение относится к технологии во- локонно-оптических систем связи. Сущность изобретения: устройство содержит юстировочное устройство и пакет пластин с посадочными местами под юстируемые элементы, Для фиксации пластин введен узел жесткой фиксации пластин, который содержит тягу, проходящую через отверстия пластин, и регулировочный винт. 4 ил.

ИГ

- - - /t.

сЬс,г/

2

АГ7

Фиг. 2

/i

Id

/

#

7

/V

tp

Фиг.З

21

| Устройство для сборки наконечника волоконно-оптического соединителя | 1983 |

|

SU1138778A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для юстировки элементов волоконно-оптических разъемов | 1987 |

|

SU1418635A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-12—Подача