Известно устройство для концевой заделки канатов, содержащее устанавливаемую на расплетенный по проволокам конец каната муфту, имеющую полость в форме усеченного конуса, направленную широким отверстием в сторону конца каната. Со стороны меньшего диаметра конической полости она переходит в цилиндрическую.

Муфта с размещенным в ее полости pacj- пушенным концом каната предназначена дл Гзаполнения этой полости металлическим сплавом при 440-460°С (после предварительной подготовки поверхностей муфты и проволок и нагрева муфты до 150-200°С) с последующим медленным охлаждением.

Недостатком концевой заделки канатов с заливкой их концов сплавами цветных металлов является возможность электрохимической коррозии стали проволок при наличии агрессивной внешней среды. Кроме того, заливка конца каната высокотемпературным расплавом цветного металла в условиях выработок шахт, опасных по газу и пыли, требует принятия специальных мер безопасности.

В известном устройстве, несмотря на то, что заливка жидкого металлического

сплава произёодится через широкое отверстие муфты, неизбежно происходит перегрев проволок на участке нерасплетенного каната, примыкающего к муфте. Указанный . перегрев, превышающий температуру кап- лепадения технологических канатов смазок (60-1 СО°С), приводит к удалению смазки с поверхности проволок, и они работают в канате в условиях сухого трения и плохой антикоррозионной защиты, что приводит к снижению безопасности эксплуатации каната.

Известно устройство для концевой заделки каната из синтетических волокон с токопроводящей изолированной жилой, содержащее кольцо с конической образующей, вокруг которого наматываются синтетические волокна, помещаемое в муфту из полимерного материала с конической полостью, заливаемой самоотверждающим- ся эпоксидным компаундом при 40°С, причем полимерная муфта, в свою очередь, помещается в металлический стакан. Для дополнительного защемления синтетических волокон в устройстве предусмотрена шайба, прижимающая эти волокна к концу с

со

с

W VI

оо

ел

конической образующей при ввинчивании в цилиндрический стакан торцовой крышки. Известное устройство непригодно для закрепления металлических канатов, применяемых в качестве подъемных для подвески сосудов и оборудования в шахтных стволах, так как его конструкция с вкладываемой в стакан полимерной муфтой, запол- няемой эпоксидным компаундом, не приспособлена выдерживать большие нагрузки, прикладываемые к указанным канатам. Также невозможно производить намотку стальных проволок каната вокруг кольца с конической образующей ввиду их большой жесткости.

Известно устройство для концевой заделки стального каната, у которого коническая полость у большего диаметра переходит в цилиндрическую часть с резьбой, в которую ввинчивается крышка, проталкиваясамоотверждающийсяэпоксидный компаунд в пространство между проволоками каната и стенками муфты с целью пблучения плотной матрицы.

Недостаток устройства заключается в том, что оно не обеспечиваетсохранностьтех- нологической канатной смазки на участке каната, примыкающем к муфте, так как заливаемый со стороны большего отверстия конусной полости и затем сжимаемый в этой полости эпоксидный компаунд под воздействием ввинчиваемой крышки (пробки) частично проталкивается в межпроволочное пространство участка каната, примыка- ющего к муфте, и вытесняет оттуда технологическую канатную смазку.

Известно также устройстйо, которым заливка компаунда производится через узкое отверстие полости муфты,

В этом случае не обеспечивается получение плотной матрицы в верхней узкой части конусной полости муфты вследствие того, что вязкий липкий компаунд в процессе заливки образовывает пробки, перекрывающие зазоры между проволоками (а также между канатом и стенками муфты) и препятствующие свободному вытеснению воздуха при подьеме уровня заливаемого компаунда, что приводит к образованию большого числа воздушных пузырьков.

Цель изобретения - повышение безопасности эксплуатации каната путем предотвращения снятия смазки с канатэ на участке прилегания его к корпусу и повышения эффективности заливки путем обеспечения свободного заполнения полости компаундом.

Поставленная цель достигается тем, что в устройстве для концевой заделки каната, содержащем корпус с глухой полостью в

виде усеченного конуса для размещения конца каната с расплетенными прядями с обращением последних к большему основанию конуса и выполненный в корпусе канал

для подвода самоотверждающегося эпоксидного компаунда, крышку корпуса, устанавливаемую со стороны большего основания корпуса, канал для подвода компаунда выполнен со стороны большего основания

0 усеченного конуса.

Заполнение полости муфты может осуществляться жидким эпоксидным компаундом, свободно стекающим под действием собственного веса. Для этого на ввинчен5 ный в канал муфгы патрубок одевается конец гибкого шланга. Другой конец шланга поднимается на высоту, приблизительно вдвое превышающую высоту муфты, и заливка эпоксидного компаунда производит0 ся через воронку, вставляемую в верхний конец шланга.

Перекачку жидкого эпоксидного кйм- паунда можно также производить из какой- либо емкости с помощью насоса,

5 нагнетающего компаунд в муфту по шлангу, одетому на проводящий патрубок. При этом скорость нагнетания должна быть не слишком большой, чтобы верхний уровень матрицы оставался близким горизонтальному до

0 полного заполнения полости муфты.

Высота цилиндрической части полости муфты для конкретного состава эпоксидного компаунда выбирается такой, что после усадки компаунда в процессе его отвержде5 ния граница матрицы находится в пределах

цилиндрической полости муфты, и таким образом обеспечивается полное схватывание

матрицей расплетенных проволок каната.

Канал для подвода компаунда может

0 быть расположен также в крышке,

Предлагаемое расположение канала для подвода жидкого самоотверждающегося компаунда со стороны большого основания усеченного конуса при заполнении

5 полости через этот канал снизу вверх обеспечивает полное равномерное заполнение пространства между расплетенными проволоками каната в муфте компаундом и сохранение исходного состояния

0 технологической канатной смазки на участке каната, примыкающем к муфте, так как эпоксидный компаунд на этом участке в канат не проникает,

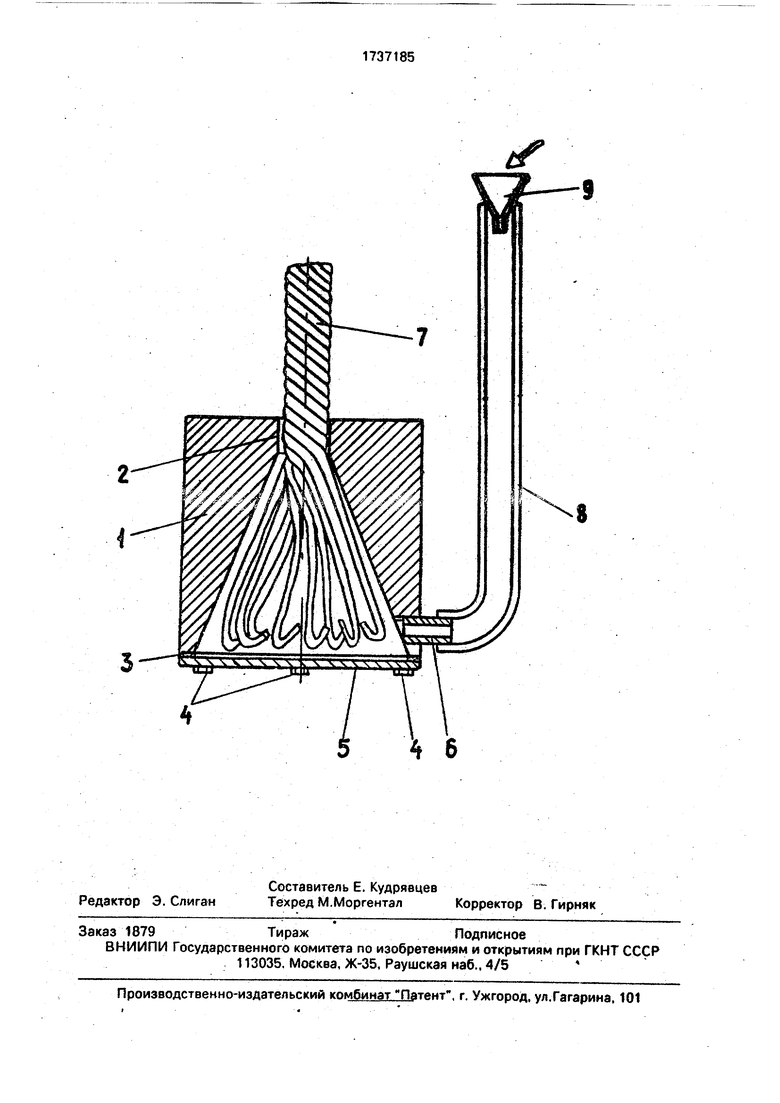

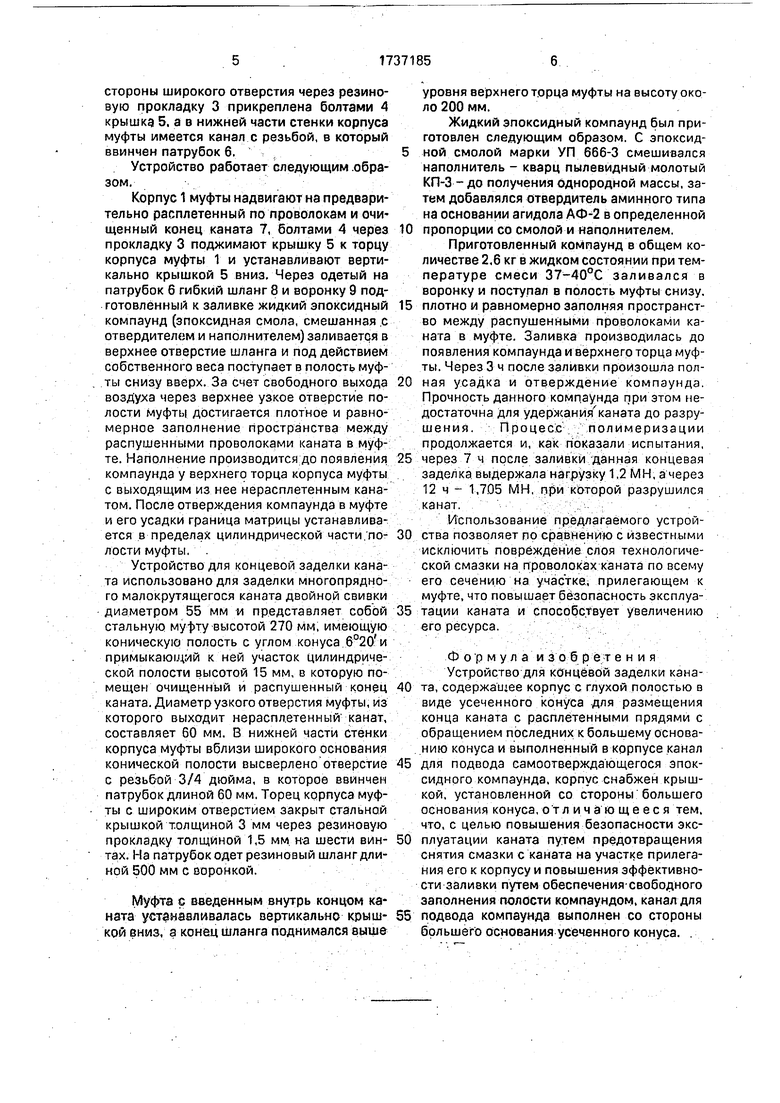

На чертеже схематически изображена

5 муфта с расположенным в ней распушенным концом каната, разрез.

Устройство содержит корпус 1 муфты с конической полостью, к верхнему более узкому отверстию которой примыкает цилии- дрическая часть 2. К корпусу муфты со

стороны широкого отверстия через резиновую прокладку 3 прикреплена болтами 4 крышкд 5. а в нижней части стенки корпуса муфты имеется канал с резьбой, в который ввинчен патрубок б.

Устройство работает следующим образом.

Корпус 1 муфты надвигают на предварительно расплетенный по проволокам и очищенный конец каната 7, болтами 4 через прокладку 3 поджимают крышку 5 к торцу корпуса муфты 1 и устанавливают вертикально крышкой 5 вниз. Через одетый на патрубок б гибкий шланг 8 и воронку 9 подготовленный к заливке жидкий эпоксидный компаунд (эпоксидная смола, смешанная с отвердителем и наполнителем) заливается в верхнее отверстие шланга и под действием собственного веса поступает в полость муфты снизу вверх. За счет свободного выхода воздуха через верхнее узкое отверстие полости муфты достигается плотное и равномерное заполнение пространства между распушенными проволоками каната в муфте. Наполнение производится до появления компаунда у верхнего торца корпуса муфты с выходящим из нее нерасплетенным канатом. После отверждения компаунда в муфте и его усадки граница матрицы устанавливается в пределах цилиндрической части полости муфты,

Устройство для концевой заделки каната использовано для заделки многопрядно- го малокрутящегося каната двойной свивки диаметром 55 мм и представляет собой стальную Myjvry высотой 270 мм, имеющую коническую полость с углом конуса 6°20 и примыкающий к ней участок цилиндрической полости высотой 15 мм, в которую помещен очищенный и распушенный конец каната. Диаметр узкого отверстия муфты, из которого выходит нерасплетенный канат, составляет 60 мм. В нижней части стенки корпуса муфты вблизи широкого основания конической полости высверлено отверстие с резьбой 3/4 дюйма, в которое ввинчен патрубок длиной 60 мм. Торец корпуса муфты с широким отверстием закрыт стальной крышкой толщиной 3 мм через резиновую прокладку толщиной 1,5 мм на шести винтах. На патрубок одет резиновый шланг длиной 500 мм с воронкой.

Муфта с введенным внутрь концом каната устанавливалась вертикально крышкой вниз, а конец шланга поднимался выше

уровня верхнего торца муфты на высоту около 200 мм.

Жидкий эпоксидный компаунд был приготовлен следующим образом. С эпоксид- ной смолой марки УП 666-3 смешивался наполнитель - кварц пылевидный молотый КП-3 - до получения однородной массы, затем добавлялся отвердитель аминного типа на основании агидола АФ-2 в определенной

пропорции со смолой и наполнителем.

Приготовленный компаунд в общем количестве 2,6 кг в жидком состоянии при температуре смеси 37-40°С заливался в воронку и поступал в полость муфты снизу.

плотно и равномерно заполняя пространство между распушенными проволоками ка- нага в муфте. Заливка производилась до появления компаунда и верхнего торца муфты. Через 3 ч после заливки произошла полная усадка и отверждение компаунда Прочность данного компаунда при этом недостаточна для удержания каната до разрушения. Процесс полимеризации продолжается и, как показали испытания,

через 7 ч после заливки данная концевая заделка выдержала нагрузку 1,2 МН, а через 12 ч - 1,705 МН, при которой разрушился канат.

Использование предлагаемого устройства позволяет по сравнению с известными исключить повреждение слоя технологической смазки на проволоках каната по всему его сечению на участке, прилегающем к муфте, что повышает безопасность зксплуатации каната и способствует увеличению его ресурса.

Формула изобретения Устройство для концевой заделки каната, содержащее корпус с глухой полостью в виде усеченного конуса для размещения конца каната с расплетенными прядями с обращением последних к большему основанию конуса и выполненный в корпусе канал

для подвода самоотверждающегося эпоксидного компаунда, корпус снабжен крышкой, установленной со стороны большего основания конуса, отличающееся тем. что, с целью повышения безопасности эксплуатации каната путем предотвращения снятия смазки с каната на участке прилегания его к корпусу и повышения эффективности заливки путем обеспечения свободного заполнения полости компаундом, канал для

подвода компаунда выполнен со стороны большего основания усеченного конуса.

3

4 б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов | 2024 |

|

RU2834088C1 |

| Соединение наконечника с тросом | 1990 |

|

SU1751548A1 |

| Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов | 2024 |

|

RU2830318C1 |

| Соединение конца синтетического каната с обоймой | 1989 |

|

SU1763755A1 |

| УЗЕЛ СИЛОВОЙ ЗАДЕЛКИ КАБЕЛЯ | 2000 |

|

RU2175161C1 |

| Устройство для крепления конца каната | 1979 |

|

SU817365A1 |

| Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов | 2022 |

|

RU2781711C1 |

| УСТРОЙСТВО КОНЦЕВОЙ ЗАДЕЛКИ СИНТЕТИЧЕСКОГО КАНАТА | 1992 |

|

RU2029165C1 |

| КАНАТНАЯ ШТАНГА | 2022 |

|

RU2801987C1 |

| Узел крепления конца грузонесущего кабеля | 1989 |

|

SU1673772A1 |

Сущность изобретения: устройство содержит корпус с глухой полостью в виде усеченного конуса для размещения конца каната с расплетенными прядями с обращением их к большему основанию конуса. В корпусе со стороны большего основания усеченного конуса выполнен для (подвода самоотверждающегося эпоксидного компаунда. 1 ил.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-30—Публикация

1989-02-27—Подача