Изобретение относится к машиностроению, а именно к способам и устройствам для крепления концов стальных тросов при испытаниях на прочность или в эксплуатации, в частности при испытаниях элементов летательных (ЛА).

Способы заделки конца стального троса в конической полости широко применяются в технике, например, известен способ заделки концатроса в конической плоскости обоймы, при котором концы троса расплетают и после помещения их в полости обоймы уплотняют металлическим каленым порошком, а заделанный конец троса и конец корпусной обоймы заливают смолой. (Авторское свидетельство СССР №194492, МПК F16G 11/00, опубл. 1967)

Известно техническое решение по авторскому свидетельству СССР №254970, МПК F16G 11/05, опубл. 1969, где зажим для каната, содержащий корпус и установленный в нем между прядями каната конусный вкладыш, имеющий на поверхности пазы для укладки в них прядей, где вкладыш выполнен с цилиндрическим хвостиком, на котором свободнонасажена втулка.

Недостатком этих технических решений является большая трудоемкость изготовления, достаточно большие геометрические размеры и низкая надежность удержания троса.

Известны также способы крепления конца троса с расплетением жил троса с последующей заливкой в коническую форму расплавленного металла. Примером применения такого способа может служить техническое решение по авторскому свидетельству СССР №817365, МПК F16G11/04, опубл. 30.03.1981. Недостатком такого способа является большая трудоемкость изготовления и необходимость применения специальных приспособлений, а также соблюдение повышенных мер безопасности в процессе производства.

Наиболее близким по технической сущности к предлагаемому изобретению является способ заделки металлического каната по патенту Российской Федерации №2595068, МПК F16G 11/04, опубл. 20.08.2016.Способ заделки конца металлического каната заключается в вводе конца каната в конусный канал корпуса и его фиксации с помощью самонарезающего шурупа путем ввинчивания винтового элемента в центр нераспущенного конца каната.

Недостатком данного способа является недостаточная прочность. Результаты испытаний такого соединения показали, что его легко можно использовать только для заделки конца троса с тканевым сердечником, а для троса со стальным сердечником требуется выполнение дополнительных операций, которые увеличивают трудоемкость. Кроме того, такое соединение с тросом с тканевым сердечником нельзя применить при высоких температурах. При высоких температурах (более 300 С) тканевый сердечник начинает углероживаться, а при температурах более 800С может самопроизвольно загореться, что приводит к разрушению троса. Это недопустимо в процессе статических испытаний при нагреве элемента ЛА. Для того чтобы исключить такие случаи, удаляют тканевый сердечник. Это достаточно трудоемкая операция.

Техническим результатом предлагаемого изобретения является повышение надежности соединения с объектом нагружения при статических испытаниях элементов ЛА, например обтекателя и упрощение производства заделки конца стального троса.

Этот результат достигается тем, что предложен способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов, включающий монтаж наконечника троса во втулку с конической полостью и его фиксацию с помощью крепежного элемента, отличающийся тем, что конец стального троса размещают во втулку с внутренней поверхностью в виде усеченного конуса, где диаметр меньшего основания равен диаметру троса, а диаметр большого основания равен или больше двух диаметров троса, и цилиндра, который имеет резьбу и диаметр равный диаметру большого основания усеченного конуса, на длину не менее длины усеченного конуса, таким образом, чтобы большое основание оказалось в сторону конца троса, далее расплетают конец троса на нити на длину более половины высоты усеченного конуса, далее распушивают расплетенный участок равномерно по окружности под углом менее 90° к оси троса и удаляют тканный сердечник на расплетенном участке, далее равномерно прижимают нити к телу троса и перемещают расплетенный участок троса в корпус втулки выколоткой или надавливанием до прохождения цилиндрической части втулки, после чего в центр опресованного конца троса забивают или опресовывают конический клин, высота которого больше половины или меньше высоты усеченного конуса внутренней поверхности втулки, далее в цилиндрическую часть втулки ввинчивают стопорный элемент, а после к втулке приваривают проушины для соединения к объекту нагружения.

2. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов по п. 1, отличающиеся тем, что проушина может быть выполнена в виде скобы, которая соединяется сваркой к наружной стенке втулки с внутренней поверхностью в виде усеченного конуса.

3. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов по п. 1, отличающийся тем, что проушина может быть выполнена в виде плоской пластины с отверстием, которая соединяется сваркой к наружной стенке втулки с внутренней поверхностью в виде усеченного конуса.

4. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов по п. 1, отличающийся тем, что проушина может быть выполнена в виде двух плоских пластин с отверстиями для соединения через ось к объекту нагружения, а пластины соединяются сваркой к наружной стенке втулки с внутренней поверхностью в виде усеченного конуса.

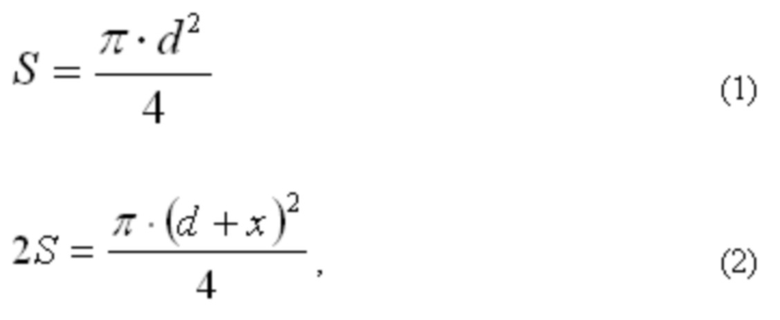

В действительности, если распушить конец троса диаметром

где

Поделив (2) на (1) получим, что

Практически, такое изменение диаметра может обеспечить прочность законцовки троса, однако для предотвращения перемещения распущенной части при силовом нагружении в середину тела троса вбивают или надавливают конический клин с основанием не более половины диаметра троса. Далее для предотвращения перемещения конического клина в противоположном направлении приложения силовой нагрузки на трос, конический клин фиксируют стопорным элементом, который завинчивается во втулку с цилиндрической внутренней поверхностью и резьбой. К собранной законцовке троса можно приварить проушины разной формы для обеспечения силового нагружения объекта исследований, в частности элементов летательных аппаратов при теплопрочностных и статических испытаниях.

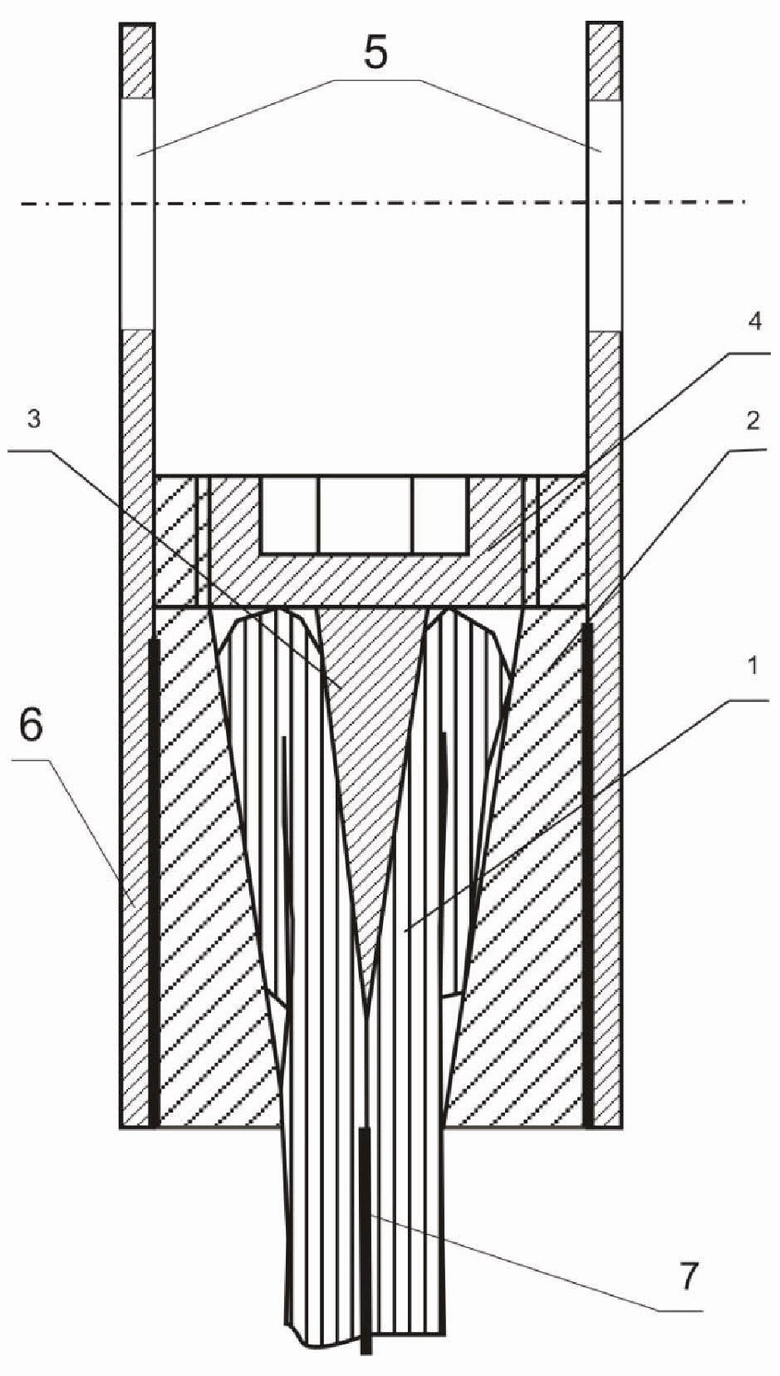

На фигуре приведена схема законцовки стального троса по предложенному способу.

Конец стального троса 1 пропускают через втулку 2 с внутренней поверхностью в виде усеченного конуса и цилиндра, на длину не менее длины усеченного конуса, таким образом, чтобы большое основание оказалось в сторону конца троса 1, далее расплетают конец троса 1 на нити и распушивают расплетенный участок равномерно по окружности под углом менее 90° к оси троса 1 и удаляют тканный сердечник 7 на расплетенном участке, далее равномерно прижимая нити к телу троса 1, перемещают расплетенный участок троса 1 в корпус втулки 2 выколоткой или надавливанием до прохождения цилиндрической части втулки 2, после чего в центр опресованного конца троса 1 забивают или опресовывают конический клин 3 и в цилиндрическую часть втулки 2 ввинчиваем стопорный элемент 4, а после к втулке 2 приваривают проушины 5 для соединения с объектом нагружения. Место сварки обозначено цифрой 6.

Проушина может быть выполнена в виде скобы, плоской пластины с отверстием или в виде двух плоских пластин с отверстиями, которые соединяется сваркой к наружной стенке втулки с внутренней поверхностью в виде усеченного конуса.

Испытание партии тросов подтвердило работоспособность предложенного способа. Кроме того при отработке технологии выявлена простота способа изготовления и возможность применения тросов без предварительной обтяжки, так как гарантией обеспечения прочностных параметров является качество изготовления комплектующих и соблюдение технологии реализации предложенного способа.

Предлагаемое решение легко реализуется и позволяет значительно повысить надежность соединения с объектом нагружения при статических испытаниях элементов ЛА.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов | 2024 |

|

RU2834088C1 |

| Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов | 2024 |

|

RU2830318C1 |

| Соединение наконечника с тросом | 1990 |

|

SU1751548A1 |

| Способ заделки конца троса в конической полости наконечника | 1947 |

|

SU75349A1 |

| СПОСОБ ЗАДЕЛКИ КОНЦА МЕТАЛЛИЧЕСКОГО КАНАТА | 1992 |

|

RU2006718C1 |

| Устройство для крепления конца каната | 1979 |

|

SU817365A1 |

| Устройство для освобождения провода от экранирующей оплетки | 1980 |

|

SU943951A1 |

| СПОСОБ КРЕПЛЕНИЯ КОНЦА КАНАТА | 1992 |

|

RU2029164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО УПРУГОГИСТЕРЕЗИСНОГО ЭЛЕМЕНТА | 2006 |

|

RU2322621C1 |

| Наконечник грузового синтетического каната | 1980 |

|

SU1019140A1 |

Изобретение относится к машиностроению, а именно к способам и устройствам для крепления концов стальных тросов при испытаниях на прочность или в эксплуатации, в частности при испытаниях элементов летательных аппаратов (ЛА) Конец стального троса размещают во втулку с внутренней поверхностью в виде усеченного конуса, где диаметр меньшего основания равен диаметру троса, а диаметр большого основания равен или больше двух диаметров троса, и цилиндра, который имеет резьбу и диаметр, равный диаметру большого основания усеченного конуса, на длину не менее длины усеченного конуса. Расплетают конец троса на нити на длину более половины высоты усеченного конуса. Распушивают расплетенный участок равномерно по окружности и удаляют тканный сердечник на расплетенном участке. Прижимают нити к телу троса и перемещают расплетенный участок троса в корпус втулки до прохождения цилиндрической части втулки. Далее в центр опрессованного конца троса забивают или опрессовывают конический клин. После чего в цилиндрическую часть втулки ввинчивают стопорный элемент, а затем к втулке приваривают проушины для соединения с объектом нагружения. Достигается повышение надежности соединения с объектом нагружения при статических испытаниях элементов ЛА, упрощение производства заделки конца стального троса. 3 з.п. ф-лы, 1 ил.

1. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов, включающий монтаж наконечника троса во втулку с конической полостью и его фиксацию с помощью крепежного элемента, отличающийся тем, что конец стального троса размещают во втулку с внутренней поверхностью в виде усеченного конуса, где диаметр меньшего основания равен диаметру троса, а диаметр большого основания равен или больше двух диаметров троса, и цилиндра, который имеет резьбу и диаметр, равный диаметру большого основания усеченного конуса, на длину не менее длины усеченного конуса, таким образом, чтобы большое основание оказалось в сторону конца троса, далее расплетают конец троса на нити на длину более половины высоты усеченного конуса, далее распушивают расплетенный участок равномерно по окружности под углом менее 90° к оси троса и удаляют тканный сердечник на расплетенном участке, далее равномерно прижимают нити к телу троса и перемещают расплетенный участок троса в корпус втулки выколоткой или надавливанием до прохождения цилиндрической части втулки, после чего в центр опрессованного конца троса забивают или опрессовывают конический клин, высота которого больше половины или меньше высоты усеченного конуса внутренней поверхности втулки, далее в цилиндрическую часть втулки ввинчивают стопорный элемент, а после к втулке приваривают проушины для соединения с объектом нагружения.

2. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов по п.1, отличающийся тем, что проушина может быть выполнена в виде скобы, которая соединяется сваркой с наружной стенкой втулки с внутренней поверхностью в виде усеченного конуса.

3. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов по п.1, отличающийся тем, что проушина может быть выполнена в виде плоской пластины с отверстием, которая соединяется сваркой с наружной стенкой втулки с внутренней поверхностью в виде усеченного конуса.

4. Способ соединения стального троса в устройствах силового нагружения элементов летательных аппаратов по п.1, отличающийся тем, что проушина может быть выполнена в виде двух плоских пластин с отверстиями для присоединения через ось к объекту нагружения, а пластины присоединяются сваркой к наружной стенке втулки с внутренней поверхностью в виде усеченного конуса.

| СПОСОБ ЗАДЕЛКИ КОНЦА МЕТАЛЛИЧЕСКОГО КАНАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2595068C1 |

| Устройство для индикации | 1976 |

|

SU570074A1 |

| СПОСОБ КРЕПЛЕНИЯ КОНЦА КАНАТА | 1992 |

|

RU2029164C1 |

| US 5022780 А1, 11.06.1991 | |||

| WO 2013107701 А1, 25.07.2013 | |||

| US 5351366 А1, 04.10.1994 | |||

| US 4755076 А1, 05.07.1988. | |||

Авторы

Даты

2022-10-17—Публикация

2022-06-17—Подача