&

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЗАПРАВКИ ТЕПЛОВОЙ ТРУБЫ | 2008 |

|

RU2380641C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВОЙ ТРУБЫ (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2030701C1 |

| ОХЛАЖДАЮЩИЙ ТЕРМОСИФОН ДЛЯ ГЛУБИННОЙ ТЕРМОСТАБИЛИЗАЦИИ ГРУНТОВ (ВАРИАНТЫ) | 2016 |

|

RU2629281C1 |

| ТЕРМОСИФОН | 1993 |

|

RU2104456C1 |

| Тепловая труба | 1990 |

|

SU1749687A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ СОТОВОЙ ПАНЕЛИ С ВСТРОЕННЫМИ В НЕЕ ТЕПЛОВЫМИ ТРУБАМИ | 2009 |

|

RU2409471C1 |

| Ротор электрической машины | 1977 |

|

SU675539A1 |

| Способ контроля качества тепловой трубы | 1981 |

|

SU1000726A1 |

| Способ ускоренных испытаний тепловой трубы | 1989 |

|

SU1746189A1 |

| Способ контроля технического состояния компрессорно-конденсаторных агрегатов систем кондиционирования и устройство для его осуществления | 2021 |

|

RU2795112C1 |

Использование: тепловые трубы и двухфазные термосифоны, используемые, например, как охладители полупроводниковых приборов преобразователей электроподвижного состава железных дорог при их изготовлении и в период эксплуатации. Сущность изобретения: измерение температуры на испарительном участке или на конденсационном участке осуществляют одновременно в двух точках. В качестве контролируемого параметра выбирают величину отношения разности этих температур к большей из них. 2 ил.

Изобретение относится к способам контроля качества готовых изделий - тепловых труб и двухфазных термосифонов, например охладителей полупроводниковых приборов преобразователей электроподвижного состава железных дорог, при их изготовлении и в период эксплуатации.

Известен способ контроля качества тепловой трубы, согласно которому о негерметичности трубы судят по возникновению электрического разряда в парах теплоносителя, истекающих в вакуумную камеру.

Однако этот способ требует применения сложного специального оборудования и длительного времени для его осуществления.

Известен также способ контроля качества тепловой трубы путем теплового воздействия по крайней мере на один из его участков, измерения температуры на дру-. гом участке трубы и сравнения ее с результатами расчета или измерений на эталонной

трубе в идентичных условиях для установления наличия в трубе неконденсирующегося газа.

Недостатками этого способа являются большая длительность испытаний, связанная с необходимостью выведения тепловой трубы на стационарный тепловой режим, и трудоемкость способа, обусловленная необходимостью стабилизации условий теплового воздействия.

Наиболее близким по технической сущности к предлагаемому является способ контроля качества тепловой трубы, согласно которому нагревают по крайней мере один из участков тепловой трубы, измеряют температуру на другом участке трубы в нестационарном режиме работы, возникающем с момента начала теплового воздействия, сравнивают измеренную температуру с результатами расчета или измерений на эталонной трубе и о наличии неконденсирующегося газа судят по скорости изменения температуры

4 Ы VJ

ю

&ь

v4

по крайней мере в одной из точек на участке измерений.

Недостатком данного способа контроля качества тепловой трубы является необходимость регистрации кривой нагрева контролируемой тепловой .трубы во времени для сравнения с кривой нагрева эталонной трубы, что усложняет способ контроля и увеличивает время испытаний. Кроме того, испытания исследуемой тепловой трубы должны проводиться при абсолютно идентичных условиях испытаний эталонной тепловой трубы. К таким условиям, прежде всего, относятся мощность теплового воздействия, температура и скорость охлаждающего воздуха, способ измерения температуры и др. Не соблюдение по крайней мере перечисленных условий испытаний приводит к неизбежной ошибке в оценке качества тепловой трубы. Это также усложняет способ контроля и увеличивает трудоемкость испытаний.

Цель изобретения - снижение трудоемкости путем уменьшения длительности контроля качества.

Поставленная цель достигается тем, что согласно способу контроля качества тепловой трубы путем теплового воздействия на один из ее участков, измерения температуры на другом участке и определения контрольного параметра с .последующим сравнением его с идентичным контрольным параметром эталонной тепловой трубы, полученным в одинаковых условиях для установления наличия в трубе неконденсирующихся газов, измерение температуры на упомянутом участке трубы осуществляют одновременно в двух точках, а в качестве контрольного параметра выбирают величину отношения разности этих температур к большей из них.

В качестве точек замера температуры выбирают граничные точки вышеуказанного участка.

Предложенный способ контроля качества тепловой трубы включает следующие операции: нагрев одного из участков тепловой трубы; измерение температуры корпуса на другом участке в двух точках одновременно; определение контрольного параметра, равного отношению разности измеренных температур к большей из них, и сравнение его с контрольным параметром эталонной тепловой трубы, полученный для двух аналогичных точек замера.

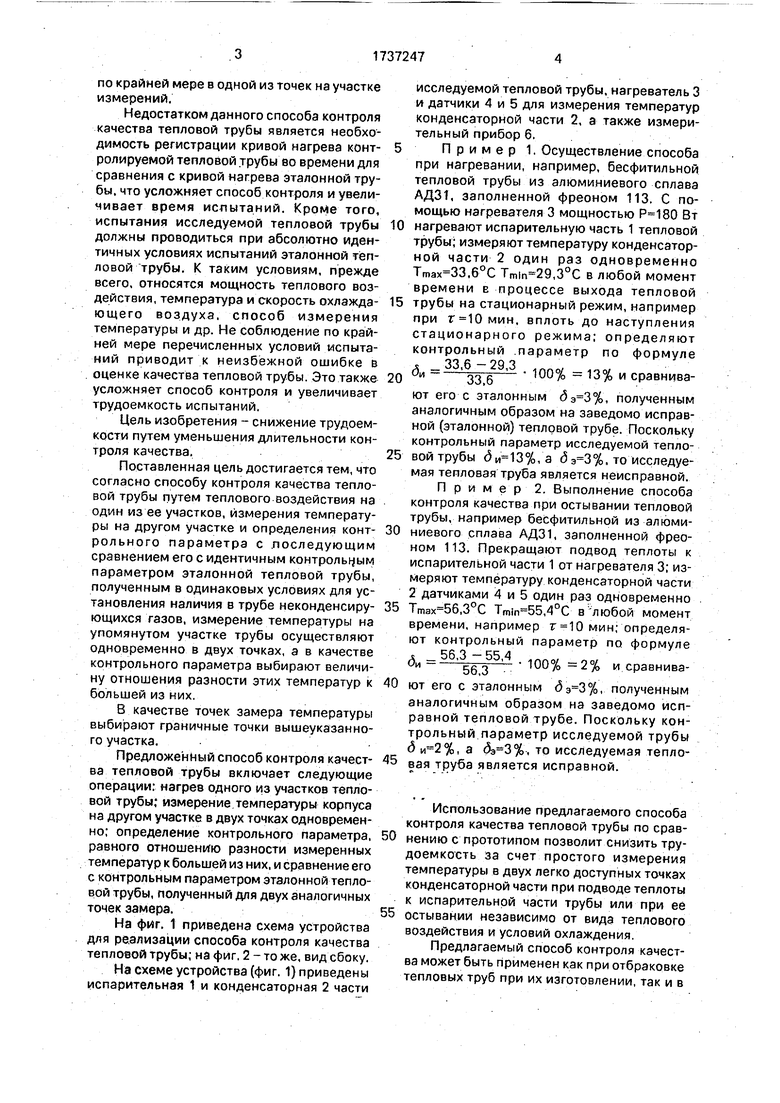

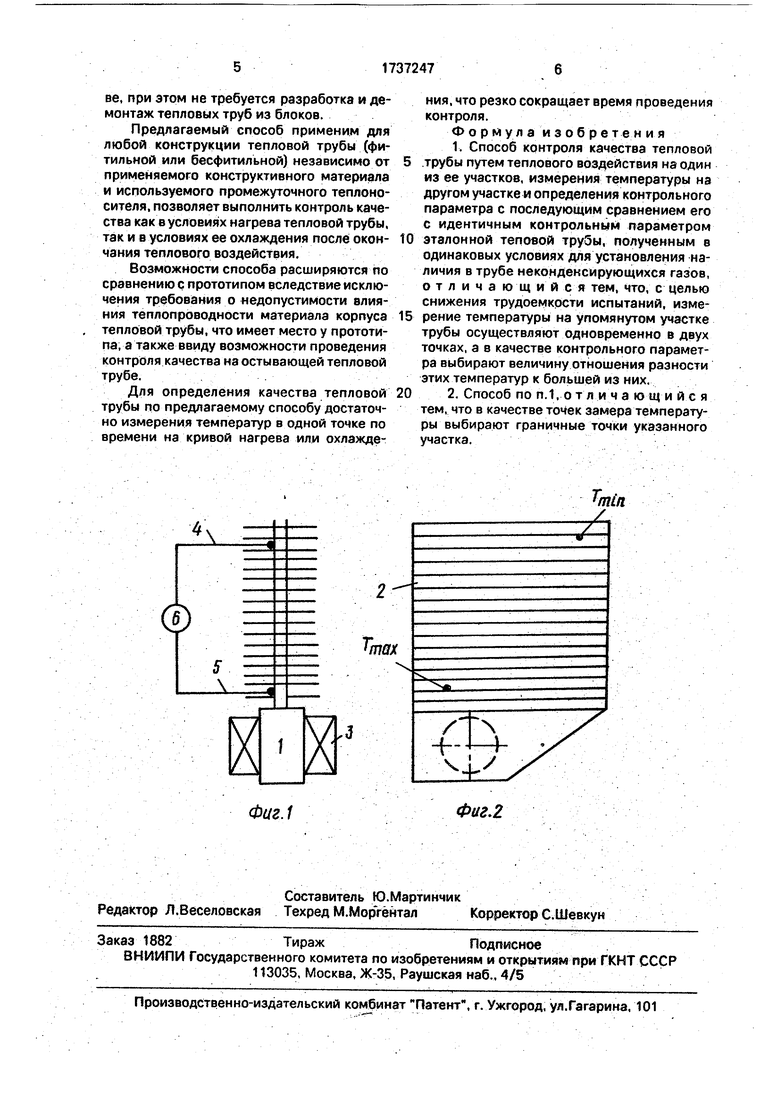

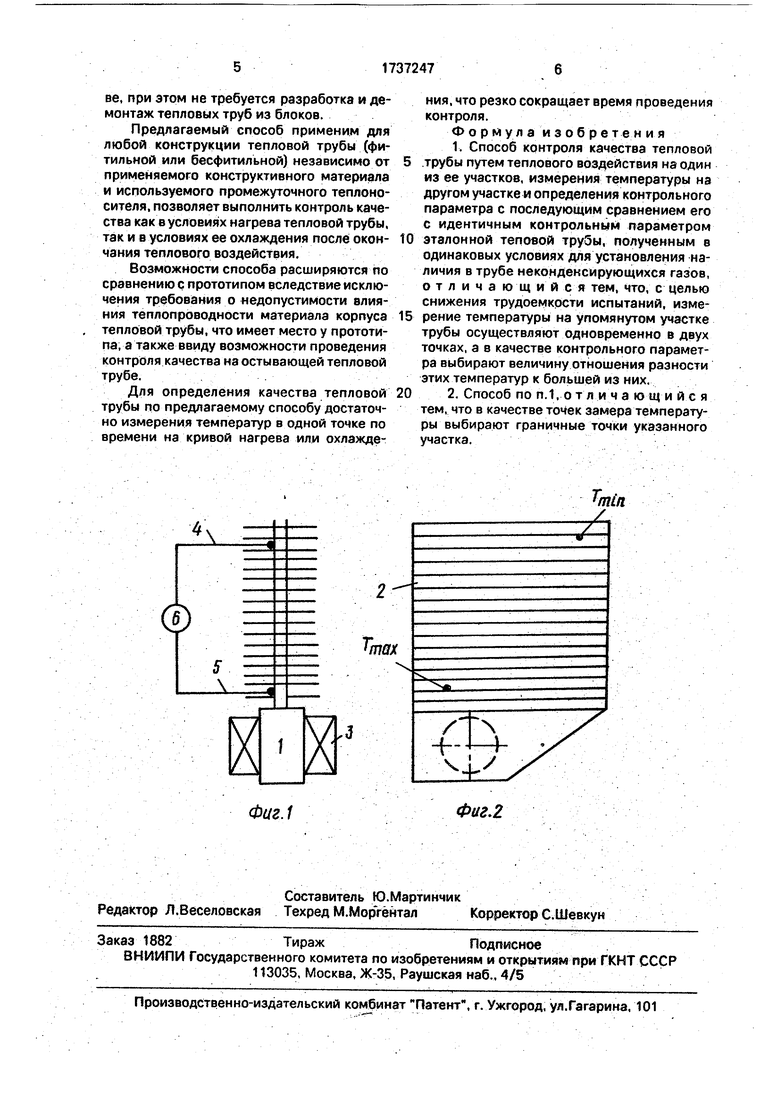

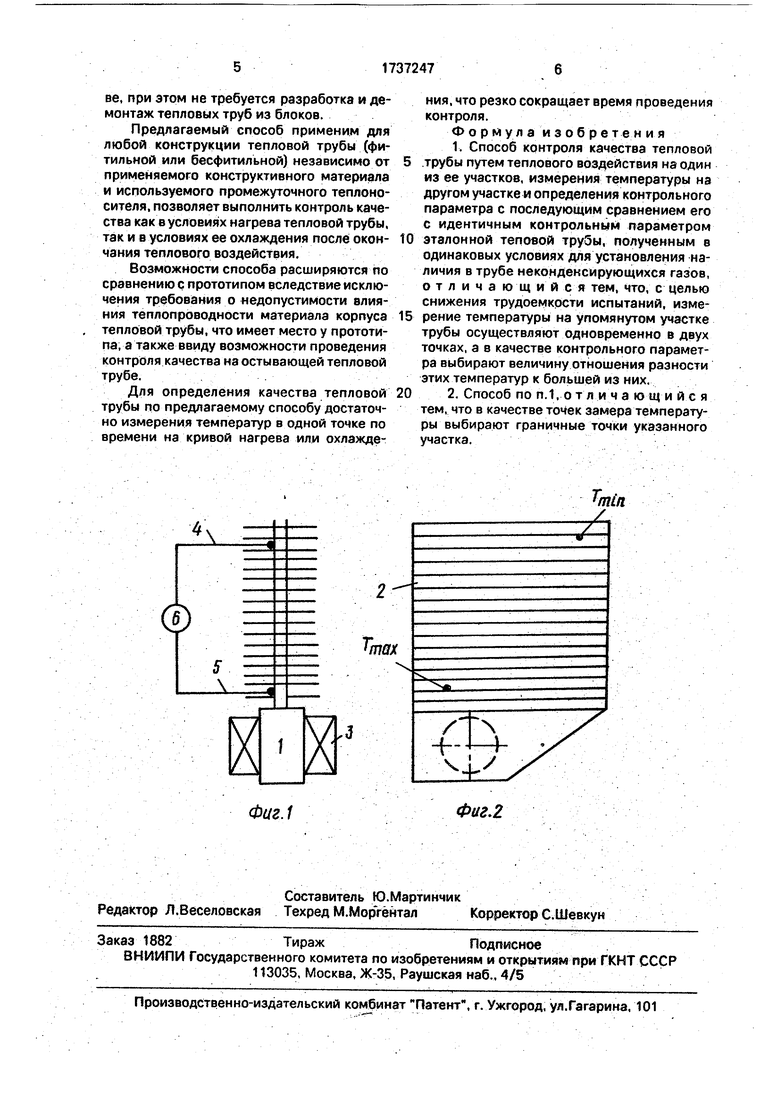

На фиг, 1 приведена схема устройства для реализации способа контроля качества тепловой трубы; на фиг, 2 - то же, вид сбоку.

На схеме устройства (фиг. 1) приведены испарительная 1 и конденсаторная 2 части

исследуемой тепловой трубы, нагреватель 3 и датчики 4 и 5 для измерения температур конденсаторной части 2, а также измерительный прибор 6.

П р и м е р 1. Осуществление способа

при нагревании, например, бесфитильной тепловой трубы из алюминиевого сплава АД31, заполненной фреоном 113. С помощью нагревателя 3 мощностью Вт

нагревают испарительную часть 1 тепловой трубы; измеряют температуру конденсаторной части 2 один раз одновременно

.6°C ,3°C В Любой МОМ6НТ

времени в процессе выхода тепловой трубы на стационарный режим, например при г 10 мин, вплоть до наступления стационарного режима; определяют контрольный параметр по формуле

д 33 33 629 3 100% 13% и сРавнива- ют его с эталонным , полученным аналогичным образом на заведомо исправной (эталонной) тепловой трубе. Поскольку контрольный параметр исследуемой тепловой трубы (,а 6 , то исследуемая тепловая труба является неисправной. Пример 2. Выполнение способа контроля качества при остывании тепловой трубы, например бесфитильной из алюминиевого сплава АД31, заполненной фреоном 113. Прекращают подвод теплоты к испарительной части 1 от нагревателя 3; измеряют температуру конденсаторной части 2 датчиками 4 и 5 один раз одновременно

,3°С ,4°C в любой момент времени, например г 10 мин; определяют контрольный параметр по формуле 56.3 - 55,4

56,3

100% 2% и сравнивают его с эталонным , полученным аналогичным образом на заведомо исправной тепловой трубе. Поскольку контрольный параметр исследуемой трубы б , а , то исследуемая тепловая труба является исправной.

Использование предлагаемого способа контроля качества тепловой трубы по сравнению с прототипом позволит снизить трудоемкость за счет простого измерения температуры в двух легко доступных точках конденсаторной части при подводе теплоты к испарительной части трубы или при ее

остывании независимо от вида теплового воздействия и условий охлаждения.

Предлагаемый способ контроля качества может быть применен как при отбраковке тепловых труб при их изготовлении, так и в

ве, при этом не требуется разработка и демонтаж тепловых труб из блоков.

Предлагаемый способ применим для любой конструкции тепловой трубы (фитильной или бесфитильной) независимо от применяемого конструктивного материала и используемого промежуточного теплоносителя, позволяет выполнить контроль качества как в условиях нагрева тепловой трубы, так и в условиях ее охлаждения после окончания теплового воздействия.

Возможности способа расширяются по сравнению с прототипом вследствие исключения требования о недопустимости влияния теплопроводности материала корпуса тепловой трубы, что имеет место у прототипа, а также ввиду возможности проведения контроля качества на остывающей тепловой трубе.

Для определения качества тепловой трубы по предлагаемому способу достаточно измерения температур в одной точке по времени на кривой нагрева или охлаждеЛ

I

S

I

,3

ния, что резко сокращает время проведения контроля.

Формула изобретения

трубы путем теплового воздействия на один из ее участков, измерения температуры на другом участке и определения контрольного параметра с последующим сравнением его с идентичным контрольным параметром

эталонной теповой труЗы, полученным в одинаковых условиях для установления наличия в трубе неконденсирующихся газов, отличающийся тем, что, с целью снижения трудоемкости испытаний, измерение температуры на упомянутом участке трубы осуществляют одновременно в двух точках, а в качестве контрольного параметра выбирают величину отношения разности этих температур к большей из них.

Tmin

2 Ълах

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВОЙ ТРУБКИ | 0 |

|

SU313113A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля герметичности тепловой трубки | 1975 |

|

SU539243A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля качества тепловой трубы | 1981 |

|

SU1000726A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-05-30—Публикация

1989-03-17—Подача