Изобретение относится к металлургической теплотехнике и может быть использовано в устройствах и процессах спекания углеродсодержащих блоков, применяемых в электрометаллургии.

Цель изобретения - повышение качества углеродсодержащих блоков.

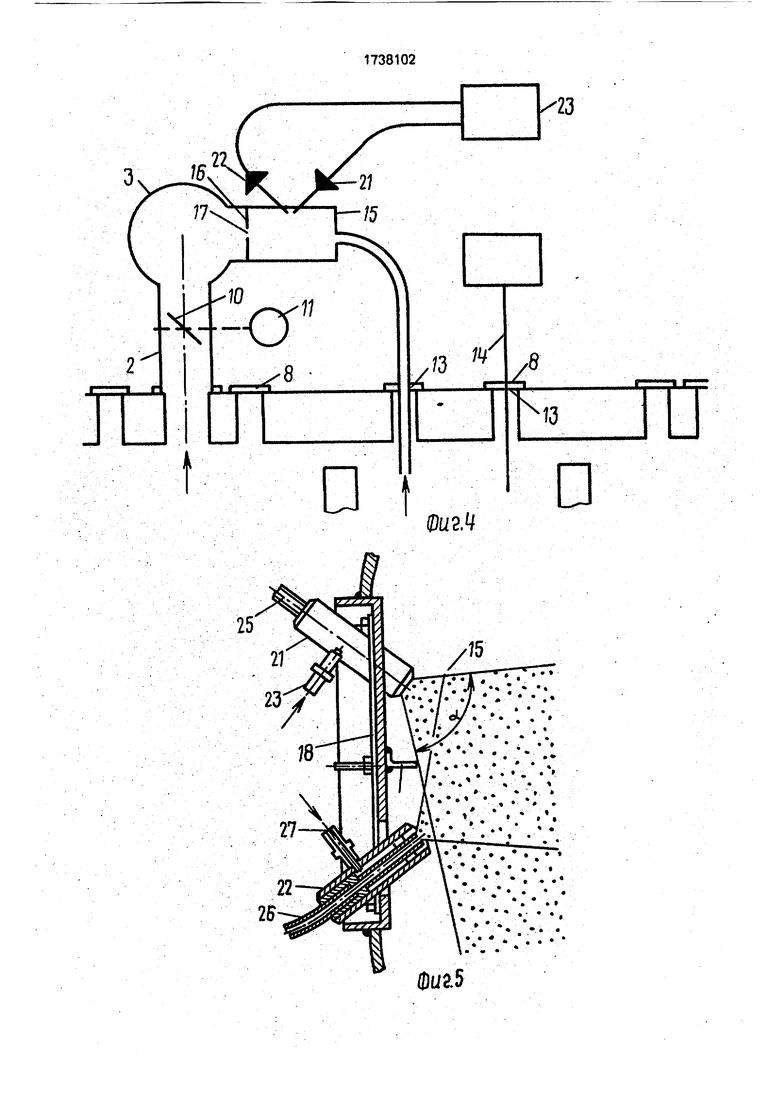

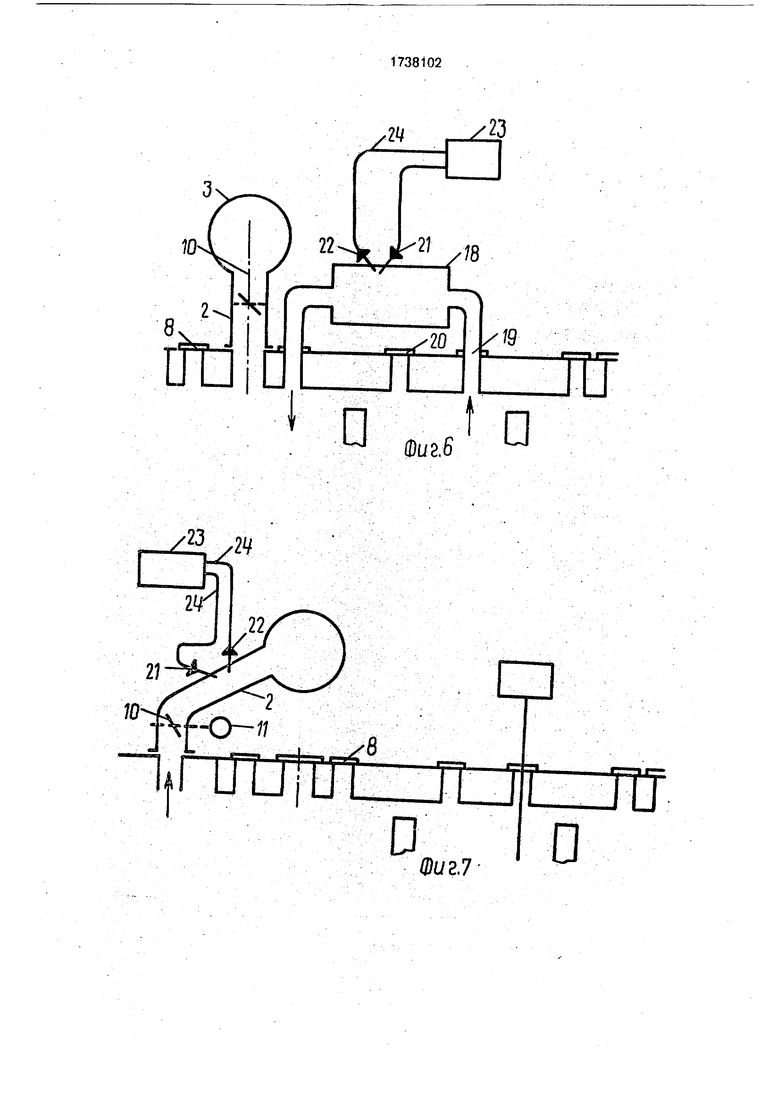

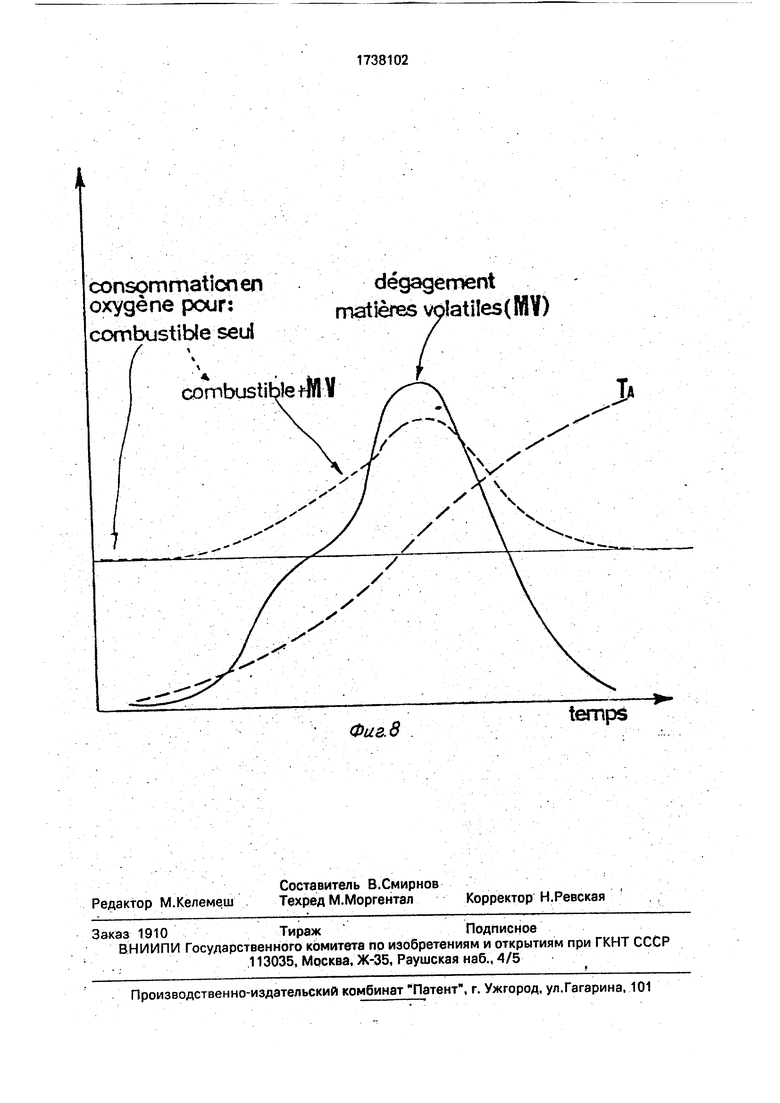

На фиг. 1 представлена общая конструкция печей с открытыми камерами с продвижение пламени, разрез, на фиг. 2 - то же, с частичным вырывом; на фиг. 3 - конструкция печи с открытыми камерами, вид в плане; на фиг. А - всасывающая трубка в первом варианте реализации, разрез; на фиг. 5 - устройство для измерения непрозрачности дымовых газов; на фиг. 6 и 7 - два варианта реализации системы измерения запыленности штока (нефелометрии) дымовых газов; на фиг. 8 - график изменения во времени температуры ТА анодов в процессе спекания, выделения летучих веществ, испускаемых этими анодами, и потребления кислорода для сжигания впрыскиваемого горелками топлива и летучих веществ.

Печь содержит перегородки 1 (фиг. 1), соединенные в своей верхней части соплами 2 с трубой 3, которая соединена с общим коллектором 4. Трубы наддува и всасывания (практически одинаковой конструкции) могут быть соединены с вентиляционными отверстиями камер или с вентиляционными отверстиями поперечных стенок. В ячейках 5 расположены углеродсодержащие блоки, например аноды б (в вырыве слева на фиг. 2), засыпанные углеродсодержащим грану- лятором (не показан). Отражатели 7 нагревающих перегородок предназначены для того, чтобы удлинить путь горячих газов и тем самым гомогенизировать температуру продуктов в ячейках.

В верхней части камер (или поперечных стенок) расположены дросселируемые вентиляционные отверстия 8, Последовательные камеры разделены поперечными стенками 9. Большая ось печи обозначена линией XX.

На каждом сопле между трубкой всасывания и соответствующими вентиляционными отверстиями располагают подвижную заслонку 10, управляемую двигателем (термин двигатель здесь употребляется в са- сом широком смысле, охватывая, например, управление от гидравлического или ческого домкрата с двигателем). Эта всасывающая трубка помещается н а первой камере естественного предварительного нагрева (фиг. 2 и 3).

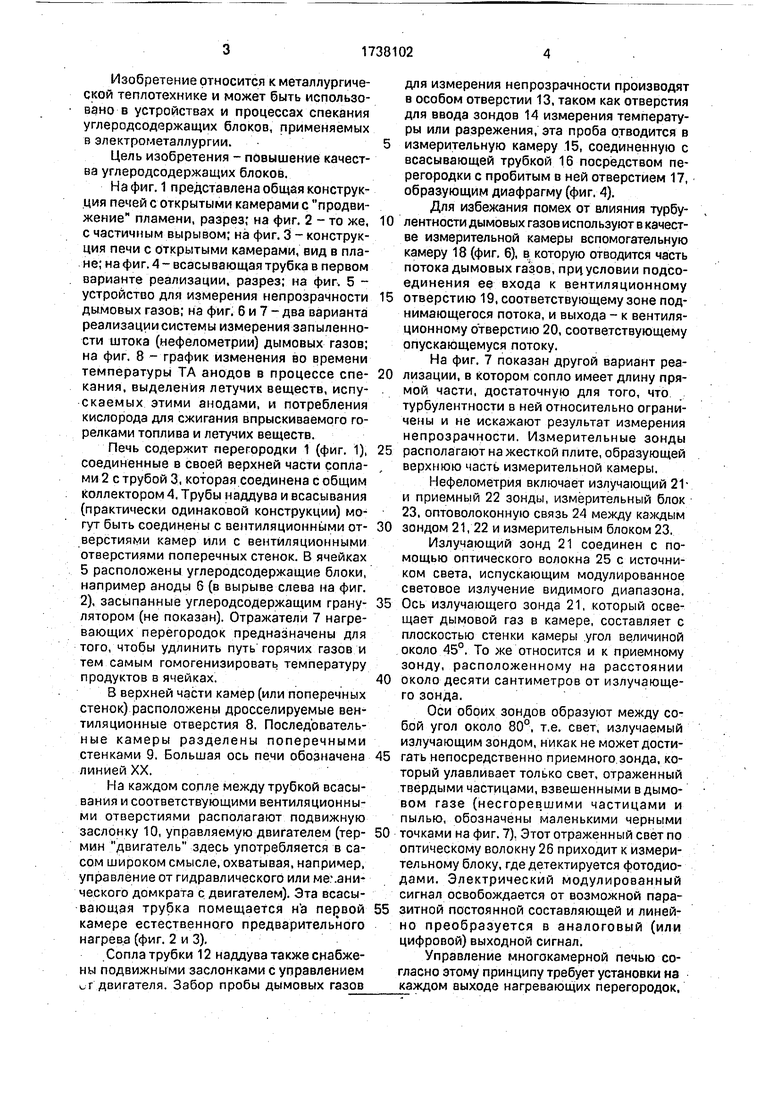

Сопла трубки 12 наддува также снабжены подвижными заслонками с управлением г двигателя. Забор пробы дымовых газов

для измерения непрозрачности производят в особом отверстии 13, таком как отверстия для ввода зондов 14 измерения температуры или разрежения, эта проба отводится в

измерительную камеру 15, соединенную с всасывающей трубкой 16 посредством перегородки с пробитым в ней отверстием 17, образующим диафрагму (фиг. 4).

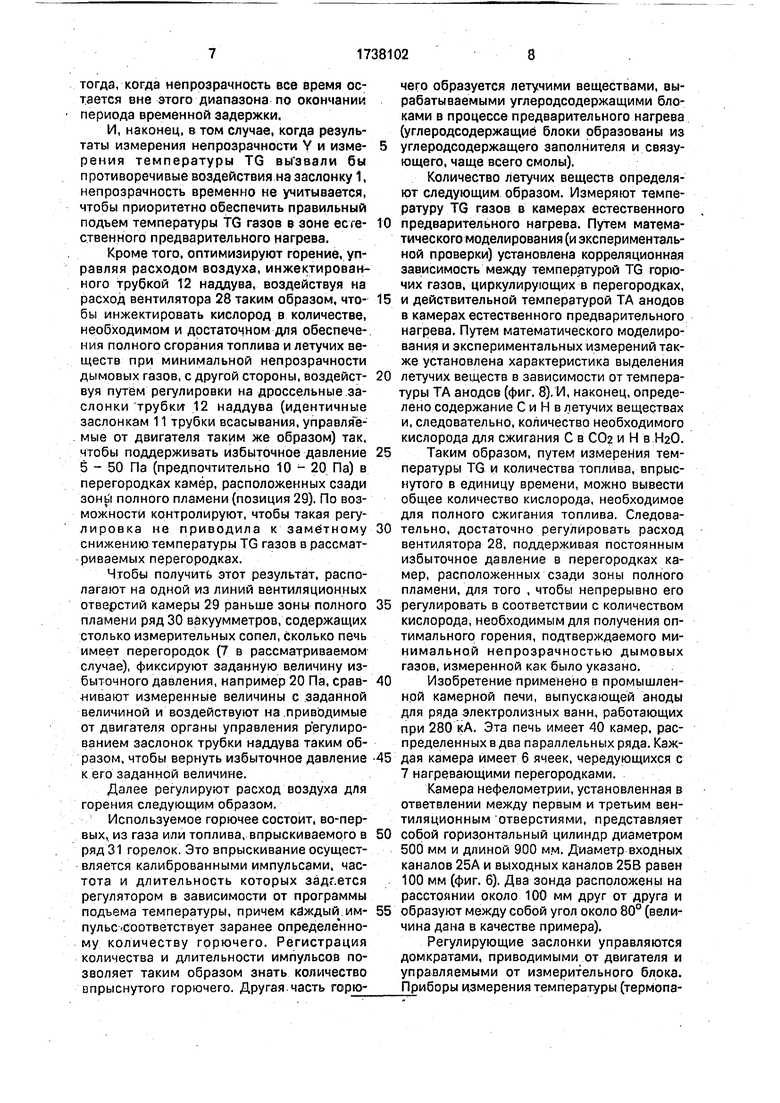

Для избежания помех от влияния турбу0 лентности дымовых газов используют в качестве измерительной камеры вспомогательную камеру 18 (фиг. 6), в которую отводится часть потока дымовых газов, при,условии подсоединения ее входа к вентиляционному

5 отверстию 19, соответствующему зоне поднимающегося потока, и выхода - к вентиляционному отверстию 20, соответствующему опускающемуся потоку.

На фиг. 7 показан другой вариант реа0 лизации, в котором сопло имеет длину прямой части, достаточную для того, что турбулентности в ней относительно ограничены и не искажают результат измерения непрозрачности. Измерительные зонды

5 располагают на жесткой плите, образующей верхнюю часть измерительной камеры.

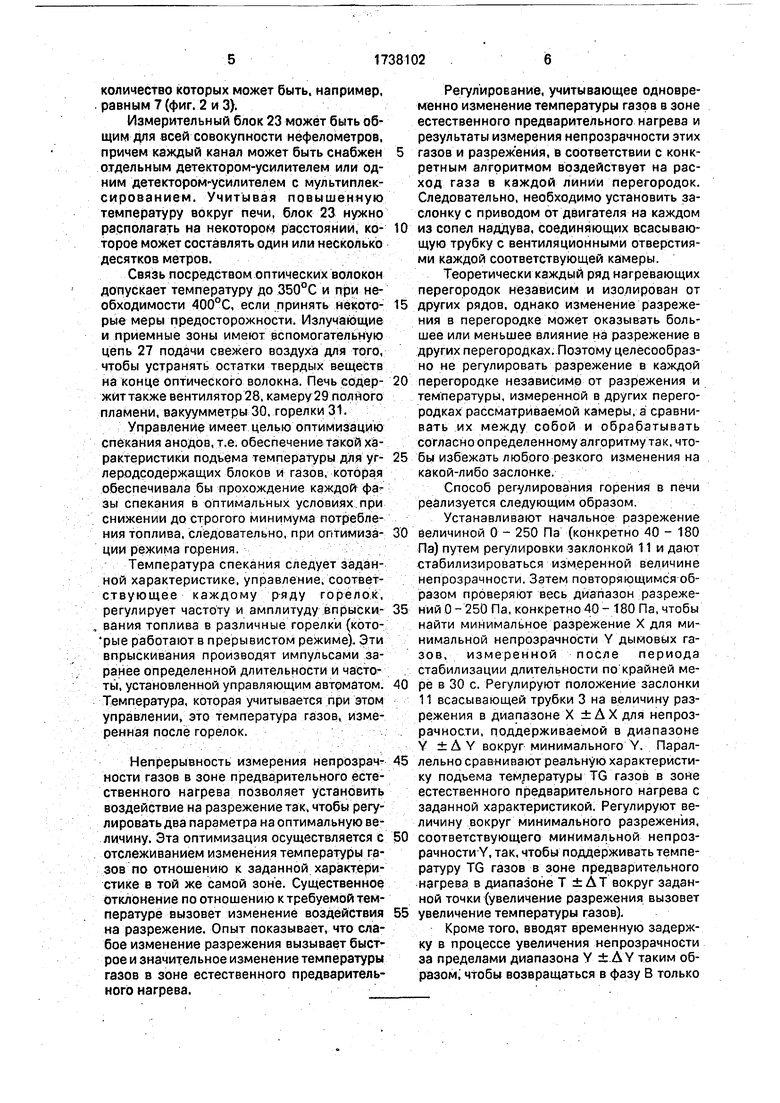

Нефелометрия включает излучающий 21- и приемный 22 зонды, измерительный блок 23, оптоволоконную связь 24 между каждым

0 зондом 21, 22 и измерительным блоком 23.

Излучающий зонд 21 соединен с помощью оптического волокна 25 с источником света, испускающим модулированное световое излучение видимого диапазона.

5 Ось излучающего зонда 21, который освещает дымовой газ в камере, составляет с плоскостью стенки камеры угол величиной около 45°. То же относится и к приемному зонду, расположенному на расстоянии

0 около десяти сантиметров от излучающего зонда.

Оси обоих зондов образуют между собой угол около 80°, т.е. свет, излучаемый излучающим зондом, никак не может дости5 гать непосредственно приемного зонда, который улавливает только свет, отраженный твердыми частицами, взвешенными в дымовом газе (несгоревшими частицами и пылью, обозначены маленькими черными

0 точками на фиг. 7). Этот отраженный свет по оптическому волокну 26 приходит к измерительному блоку, где детектируется фотодиодами. Электрический модулированный сигнал освобождается от возможной пара5 зитной постоянной составляющей и линейно преобразуется в аналоговый (или цифровой) выходной сигнал.

Управление многокамерной печью согласно этому принципу требует установки на каждом выходе нагревающих перегородок,

количество которых может быть, например, равным 7 (фиг. 2 и 3).

Измерительный блок 23 может быть общим для всей совокупности нефелометров, причем каждый канал может быть снабжен отдельным детектором-усилителем или одним детектором-усилителем с мультиплексированием. Учитывая повышенную температуру вокруг печи, блок 23 нужно располагать на некотором расстоянии, которое может составлять один или несколько десятков метров.

Связь посредством оптических волокон допускает температуру до 350°С и при необходимости 400°С, если принять некоторые меры предосторожности. Излучающие и приемные зоны имеют вспомогательную цепь 27 подачи свежего воздуха для того, чтобы устранять остатки твердых веществ на конце оптического волокна. Печь содержит также вентилятор 28, камеру 29 полного пламени, вакуумметры 30, горелки 31.

Управление имеет целью оптимизацию спекания анодов, т.е. обеспечение такой характеристики подъема температуры для уг- леродсодержащих блоков и газов, которая обеспечивала бы прохождение каждой фазы спекания в оптимальных условиях при снижении до строгого минимума потребления топлива, следовательно, при оптимизации режима горения.

Температура спекания следует заданной характеристике, управление,соответствующее каждому ряду горелок, регулирует частоту и амплитуду впрыски- вания топлива в различные горелки (кото- рые работают в прерывистом режиме). Эти впрыскивания производят импульсами заранее определенной длительности и частоты, установленной управляющим автоматом. Температура, которая учитывается при этом управлении, это температура газов, измеренная после горелок.

Непрерывность измерения непрозрачности газов в зоне предварительного естественного нагрева позволяет установить воздействие на разрежение так, чтобы регулировать два параметра на оптимальную величину. Эта оптимизация осуществляется с отслеживанием изменения температуры газов по отношению к заданной характеристике в той же самой зоне. Существенное отклонение по отношению к требуемой температуре вызовет изменение воздействия на разрежение. Опыт показывает, что слабое изменение разрежения вызывает быстрое и значительное изменение температуры газов в зоне естественного предварительного нагрева.

Регулирование, учитывающее одновременно изменение температуры газов в зоне естественного предварительного нагрева и результаты измерения непрозрачности этих

газов и разрежения, в соответствии с конкретным алгоритмом воздействует на расход газа в каждой линии перегородок. Следовательно, необходимо установить заслонку с приводом от двигателя на каждом

из сопел наддува, соединяющих всасывающую трубку с вентиляционными отверстиями каждой соответствующей камеры.

Теоретически каждый ряд нагревающих перегородок независим и изолирован от

других рядов, однако изменение разрежения в перегородке может оказывать большее или меньшее влияние на разрежение в других перегородках. Поэтому целесообразно не регулировать разрежение в каждой

перегородке независимо от разрежения и температуры, измеренной в других перегородках рассматриваемой камеры, а сравнивать их между собой и обрабатывать согласно определенному алгоритму так, чтобы избежать любого резкого изменения на какой-либо заслонке.

Способ регулирования горения в печи реализуется следующим образом.

Устанавливают начальное разрежение

величиной 0 - 250 Па (конкретно 40 - 180 Па) путем регулировки заклонкой 11 и дают стабилизироваться измеренной величине непрозрачности. Затем повторяющимся образом проверяют весь диапазон разрежений 0 - 250 Па, конкретно 40 - 180 Па, чтобы найти минимальное разрежение X для минимальной непрозрачности Y дымовых газов, измеренной после периода стабилизации длительности по крайней мере в 30 с. Регулируют положение заслонки 11 всасывающей трубки 3 на величину разрежения в диапазоне X ±ДХ для непрозрачности, поддерживаемой в диапазоне Y ± Д Y вокруг минимального Y. Параллельно сравнивают реальную характеристику подъема температуры TG газов в зоне естественного предварительного нагрева с заданной характеристикой. Регулируют величину вокруг минимального разрежения,

соответствующего минимальной непрозрачности Y, так, чтобы поддерживать температуру TG газов в зоне предварительного нагрева в диапазоне Т ± А Т вокруг заданной точки (увеличение разрежения вызовет

увеличение температуры газов).

Кроме того, вводят временную задержку в процессе увеличения непрозрачности за пределами диапазона Y ± Д Y таким образом, чтобы возвращаться в фазу В только

тогда, когда непрозрачность все время остается вне этого диапазона по окончании периода временной задержки.

И, наконец, в том случае, когда результаты измерения непрозрачности Y и изме- рения температуры TG вызвали бы противоречивые воздействия на заслонку 1, непрозрачность временно не учитывается, чтобы приоритетно обеспечить правильный подъем температуры TG газов в зоне ее се- ственного предварительного нагрева.

Кроме того, оптимизируют горение, управляя расходом воздуха, инжектированного трубкой 12 наддува, воздействуя на расход вентилятора 28 таким образом, что- бы инжектировать кислород в количестве, необходимом и достаточном для обеспечения полного сгорания топлива и летучих веществ при минимальной непрозрачности дымовых газов, с другой стороны, воздейст- вуя путем регулировки на дроссельные заслонки трубки 12 наддува (идентичные заслонкам 11 трубки всасывания, управляе- мые от двигателя таким же образом) так. чтобы поддерживать избыточное давление 5 - 50 Па (предпочтительно 10 - 20 Па) в перегородках камер, расположенных сзади зонь | полного пламени (позиция 29). По возможности контролируют, чтобы такая регулировка не приводила к заметному снижению температуры TG газов в рассматриваемых перегородках.

Чтобы получить этот результат, располагают на одной из линий вентиляционных отверстий камеры 29 раньше зоны полного пламени ряд 30 вакуумметров, содержащих столько измерительных сопел, сколько печь имеет перегородок (7 в рассматриваемом случае), фиксируют заданную величину избыточного давления, например 20 Па, срав- -нивают измеренные величины с заданной величиной и воздействуют на приводимые от двигателя органы управления регулированием заслонок трубки наддува таким образом, чтобы вернуть избыточное давление к его заданной величине.

Далее регулируют расход воздуха для горения следующим образом.

Используемое горючее состоит, во-первых, из газа или топлива, впрыскиваемого в ряд 31 горелок. Это впрыскивание осуществляется калиброванными импульсами, частота и длительность которых задается регулятором в зависимости от программы подъема температуры, причем каждый им- пульс соответствует заранее определе нно- му количеству горючего. Регистрация количества и длительности импульсов позволяет таким образом знать количество впрыснутого горючего. Другая часть горючего образуется летучими веществами, вырабатываемыми углеродсодержащими блоками в процессе предварительного нагрева (углеродсодержащие блоки образованы из углеродсодержащего заполнителя и связующего, чаще всего смолы).

Количество летучих веществ определяют следующим образом. Измеряют температуру TG газов в камерах естественного предварительного нагрева. Путем математического моделирования (и экспериментальной проверки) установлена корреляционная зависимость между температурой TG горючих газов, циркулирующих в перегородках, и действительной температурой ТА анодов в камерах естественного предварительного нагрева. Путем математического моделирования и экспериментальных измерений также установлена характеристика выделения летучих веществ в зависимости от температуры ТА анодов (фиг. 8). И, наконец, определено содержание С и Н в летучих веществах и, следовательно, количество необходимого кислорода для сжигания С в С02 и Н в Н20.

Таким образом, путем измерения температуры TG и количества топлива, впрыснутого в единицу времени, можно вывести общее количество кислорода, необходимое для полного сжигания топлива. Следовательно, достаточно регулировать расход вентилятора 28, поддерживая постоянным избыточное давление в перегородках камер, расположенных сзади зоны полного пламени, для того , чтобы непрерывно его регулировать в соответствии с количеством кислорода, необходимым для получения оптимального горения, подтверждаемого минимальной непрозрачностью дымовых газов, измеренной как было указано.

Изобретение применено в промышленной камерной печи, выпускающей аноды для ряда электролизных ванн, работающих при 280 кА. Эта печь имеет 40 камер, распределенных в два параллельных ряда. Каждая камера имеет 6 ячеек, чередующихся с 7 нагревающими перегородками.

Камера нефелометрии, установленная в ответвлении между первым и третьим вентиляционным отверстиями, представляет собой горизонтальный цилиндр диаметром 500 мм и длиной 900 мм. Диаметр входных каналов 25А и выходных каналов 25В равен 100 мм (фиг. 6). Два зонда расположены на расстоянии около 100 мм друг от друга и образуют между собой угол около 80° (величина дана в качестве примера).

Регулирующие заслонки управляются домкратами, приводимыми от двигателя и управляемыми от измерительного блока. Приборы измерения температуры (термопары) и разрежения используются известного типа. Для изменений разрежения установлены границы 40 - 180 Па с начальным значением 80 Па. Избыточное давление в последней камере с естественным охлажде- нием до зоны полного пламени поддерживается на уровне около 20 Па.

Использование изобретения позволяет улучшить качество углеродсодержащих блоков, получить снижение энергоемкости, продлить межремонтную компанию печей, уменьшить внешние габариты печей. Формула изобретения 1. Многокамерная печь для спекания углеродсодержащих блоков, содержащая по- следовательно расположенные камеры предварительного нагрева, спекания и охлаждения, состоящие из полых нагревающих перегородок с каналами для подачи через них дымовых газов и ячеек для уклад- ки спекаемых углеродсодержащих блоков, всасывающую трубу для удаления дымовых газов, соединенную соплами с каждой перегородкой камеры предварительного нагрева, горелки, вентилятор, соединенный с напорными трубами, и коллектор, отличающаяся тем, что, с целью повышения качества углеродсодержащих блоков, она снабжена дроссельными заслонками с двигателями, установленными в соплах и в на- порных трубах, устройствами измерения температуры и разрежения, устройством измерения запыленности дымовых газов и устройством регулирования и измерения расхода дымовых газов в каждой перегородке.

2.Печь по п. 1,отличающаяся тем, что она оборудована системами измерения и регулирования расхода воздуха, подаваемого в напорные трубы.

3.Способ регулирования горения в мно- гокамерной печи, включающий последовательные операции вдува воздуха, подачи

топлива и отсоса продуктов сгорания топлива и летучих из полых перегородок, регулирование величины разрежения и температуры в каналах, отличающийся тем, что, с целью повышения качества углеродсодержащих блоков, устанавливают заслонкой разрежения ХМин в диапазоне значений 40 - 180 МПа, соответствующем минимальной запыленности дымовых газов VMMH, измеряют величину запыленности после стаби- лизации процесса регулирования в течение 30 - 120 с, устанавливают величину разрежения во всасывающей трубе в диапазоне (2 ДX 5) Па и величину V запыленности, близкую минимальному значению в диапазоне 2% Av 55%, при этом одновременно сравнивают реальную кривую подъема температуры газов Т в зоне предварительного нагрева с заданной кривой, производят регулирование разрежения и запыленности Хмин и VMMH, при этом поддерживают ДТ изменение температуры в диапазоне (Т ± 30) град.

4.Способ по п. 3, отличающийся тем, что устанавливают время запаздывания регулирования величины V в диапазоне 120-180 с, а ести V не коррелмруется с величиной X, определяют воздействие величины X на величину Т в диапазоне изменения X 10-20 Па, а подачу воздуха устанавливают в соответствии с пол ным сжиганием летучих и топлива, подаваемого через горелки.

5.Способ по пп. Зи4,отличающий- с я тем, что в режиме (А Т ± 30) град регулирование разрежения осуществляют по ве- личине Л Т, при отключенной системе регулирования разрежения - по запыленности потока,

Приоритет по пунктам

17.06.86по пп. 1,3 и 5.

14.04.87по пп. 2 и 4.

Изобретение относится к конструкциям многокамерных печей для спекания угле- родсодержащих блоков и к способам регулирования горения в печах. Цель - повышение качества углеродсодержащих блоков. Печь, содержащая последовательно расположенные камеры предварительного нагрева, спекания и охлаждения, состоящие из полых нагревающих перегородок с каналами для подачи через них дымовых газов и ячеек для укладки блоков, трубу для удаления газов, соединенную соплами с каждой перегородкой камеры предварительного нагрева, горелки, вентилятор, соединенный с напорными трубами, дополнительно снабжена дроссельными заслонками с двигателями, установленными в соплах и напорных трубах,устройствами измерения температуры и разрежения, устройствами измерения запыленности дымовых газов и регулирования V и измерения расхода дымовых газов в каждой перегородке. Печь может быть оборудована системами измерения и регулирования расхода воздуха в напорных трубах. Способ регулирования горения, включающий последовательные операции вдува воздуха, подачи топлива и отсоса продуктов сгорания топлива и летучих из полых перегородок, регулирование величины разрежения и температуры в Каналах, отличается тем. что после установки заслонкой соответствующего минимальной запыленности дымовых газов разрежения в диапазоне 40-180 МПа измеряют величину запыленности после стабилизации процесса регулирования в течение 30-120 с, устанавливают величины разрежения во всасывающем патрубке и запыленности в заданных диапазонах, сравнивая при этом реальную кривую подъема температуры газов в зоне нагрева с заданной кривой, производят регулирование минимальных разрежения и запыленности, поддерживая при этом изменение температуры в диапазоне Т ± 30 град. Способ может отличаться тем, что при некоррелировании разрежения с запыленностью и времени запаздывания регулирования запыленности в диапазоне 120-180 с воздействие разрежения на температуру определяется в диапазоне изменения разрежения 10-20 Па, а подача воздуха устанавливается в соответствии с полным сжиганием летучих и топлива, а в режиме регулирования температуры AT ± 30 град регулирование разрежения осуществляют по величине А Т при отключенной системе регулирования разрежения по запыленности потока. 2 с. и 3 з.п. ф-лы, 8 ил. ел С vj CJ 00 о ю ы.

Фиг.1

v

-/

«м

I

X

2QNES ЛЕ ЛНОНТ

enfoumement

(reparation)

defoumement

retroidisserne- nt force

refroidisse- ment naturel

S

pie in /eu

precfiauffage force

prechauffaae naturel

chamBre morte

ФигЗ

g-ewj

/тег®

п

ft

&

.

/

ы

91

i

i

Г

7

8

г

„ fX

soi8c/.i

Ю

228

I

п

Z® АЧ

Ю

)-я

/

2Ц

/23

21

С

/ 9

п

и

Фиг.7

consommaticn en oxygene pour:

combustible seul

/

combustible tlKIV

engagement matieres volatiles(HH)

Фиг. в

temps

| Устройство для измерения температурных полей | 2019 |

|

RU2699931C1 |

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

Авторы

Даты

1992-05-30—Публикация

1988-02-17—Подача