Изобретение относится к области производства Алюминия электролизом, конкретно - к способам индивидуальной маркировки анодов.

Цель изобретения - повышение производительности пропесса за счет обеспечения идентификации анодов в течение всего срока их службы.

Предметом изобретения является способ индивидуальной маркироякл ачи- дов, который не нарушает и не чi -фживает производственную цепочку и оставляет возможность считывания от этапа сырого анода до последней обработки анодного остатка на конечном участке.

В момент формования анодов или сразу посте этого формования наносят на верхнюю часть каждого анода, в зоне, которая по всей вероятности останется нетронутой до конца срока службы анила, множество отпечатков,

совокупность которых образует цифровое кодирование опознавательного номера этого анода. Форма и выполнение этих отпечатков являются такими, что обеспечивается повторное считывание кода даже после обжига.

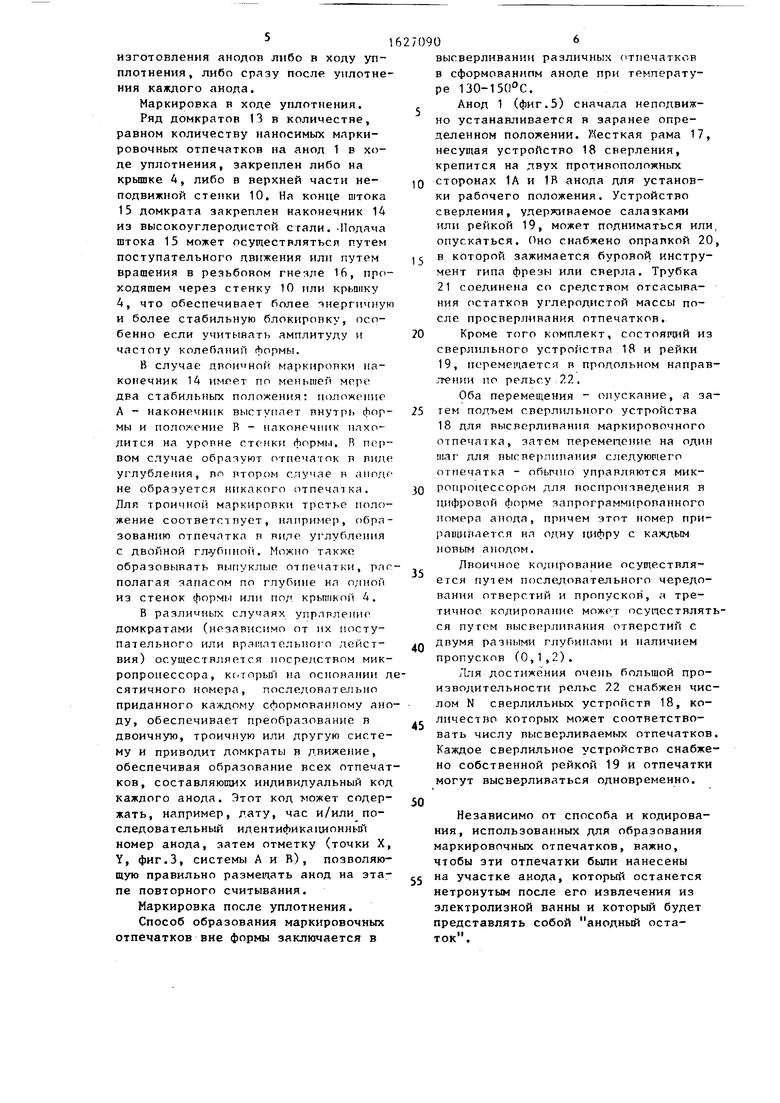

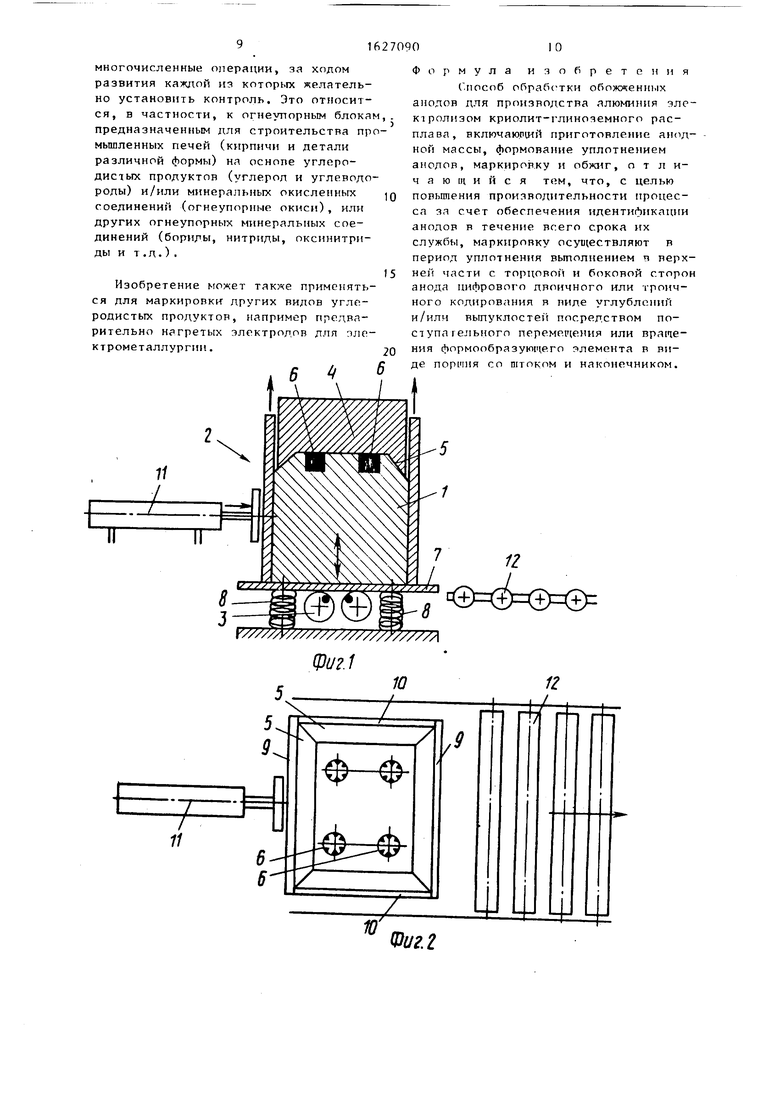

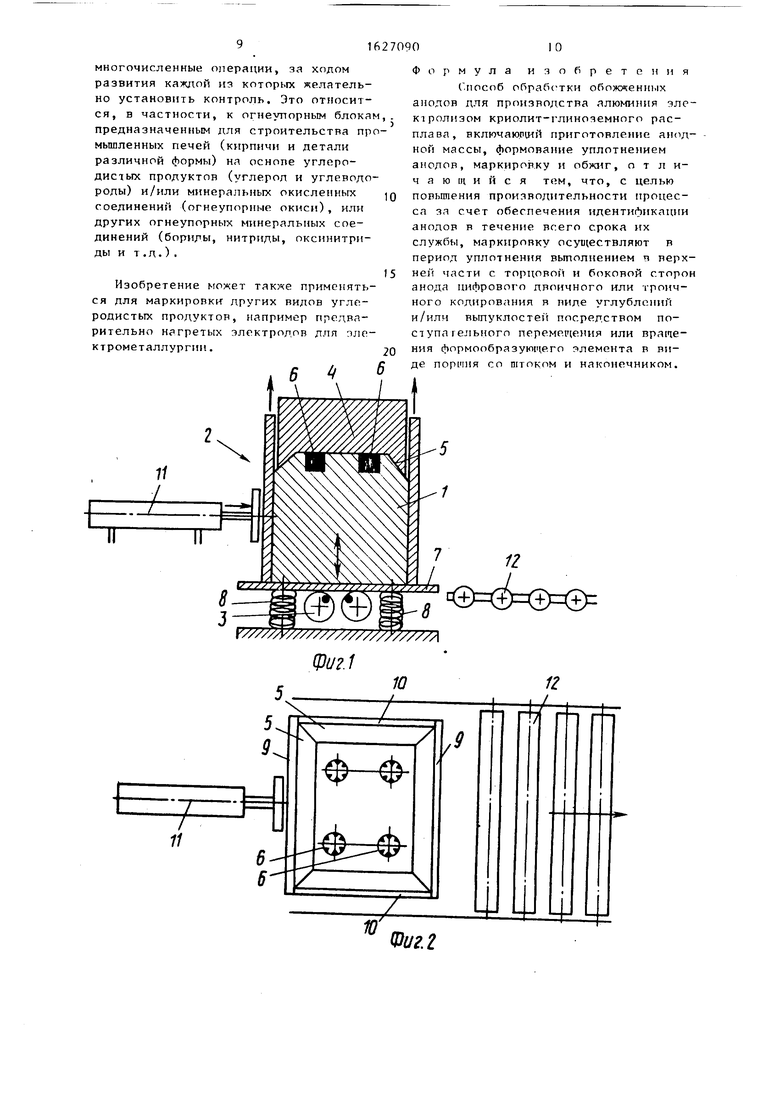

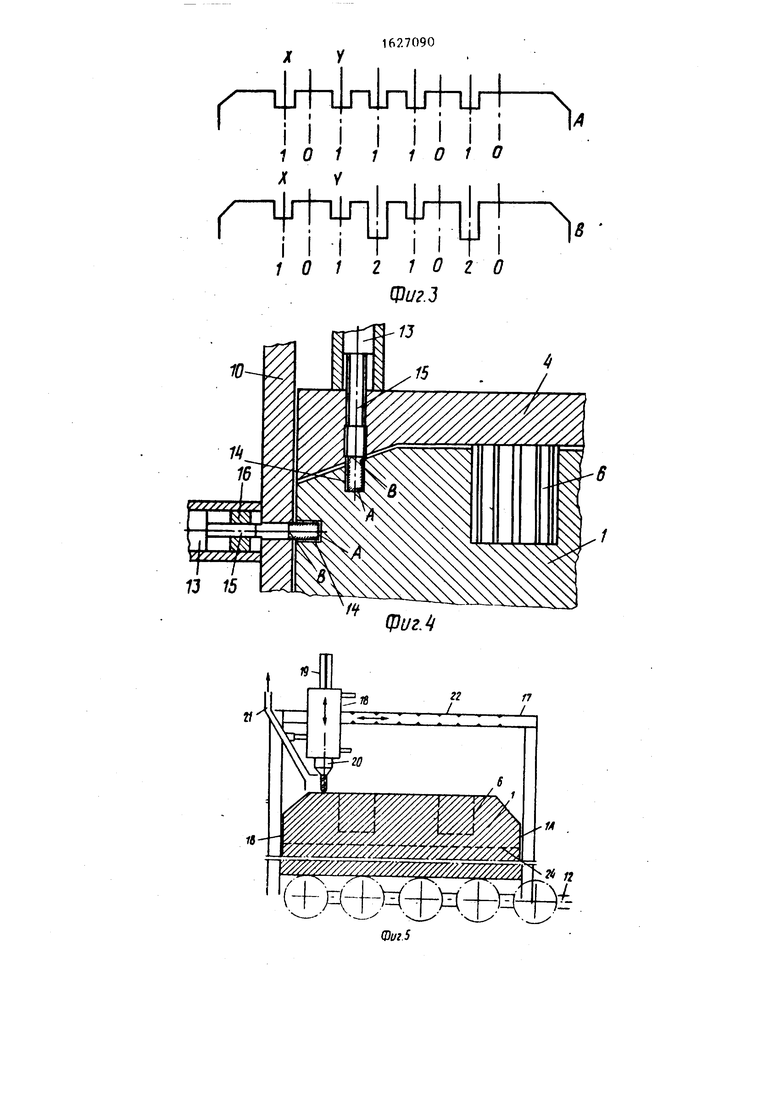

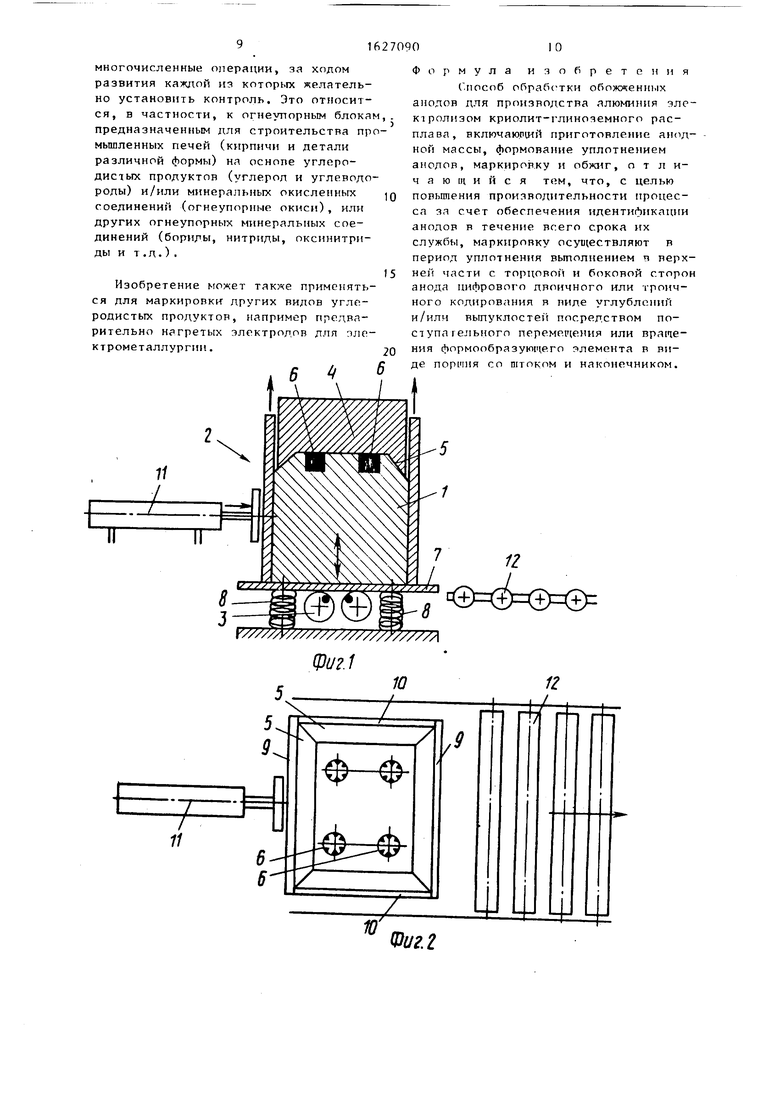

На фиг. 1 показано устройство формования анода путем вибргуплотнения, вертикальный разрез , на фиг. 2 - то же, (со снятой крышкой формы), вид сверху; на фиг. 3 - маркировка анода согласно изобретению в двоичной систме (А) и в троичной системе (В); на фиг. 4 - отпечатки в момент формо- вания анода, вертикальный разрез; на фиг. 5 - устройство формования маркировочных отпечатков путем высверливания сформованного анода,- на фиг.6 устройство одновременного считывания отпечатков системой щупов , на фиг. 7 устройство последовательного считыва , ния отпечатков; на фиг. 8 - дополни- тельная маркировка держателя анода, соединенного с заданным анодом, име- кщим индивидуальную маркировку.

Формование анода 1 (уплотнения) осуществляется путем введения заранее определенного количества углеродистой массы в форму 2 при темпера- туре порядка 140°С. Уплотнение может осуществляться различными средствами На фиг.1 и 2 схематически показано виброуплотнение, при котором сочетается вибрация с заметно вертикаль- ной составляющей, создаваемая двумя вращающимися валами 3 с эксцентричным контргрузом с разностью фаз, с эффектом уплотнения посредством повторяющихся ударов, вызванных пере- мещениями крышки 4, которая поднимается под действием вибрации и опускается под действием собственного веса (который должен быть относительно большим, например 2-4 т).

Крышка 4 одновременно обеспечивает образование структуры верхней части анода 1, в частности с его скошенными сторонами (5) и отверстиями (6), В КОТОРЫХ ВПОСЛеДСТВИИ

закрепляются чугуном держатели, которые прикрепляются к стержню крепления анода (фиг.8).

Форма размещается на вибрационном столе 7, образующем днище. Этот стол упруго упирается на пружины 8. Форма имеет четыре стенки, две из которых (поперечные стенки 9) являются съемными, а две(боковые стенки 10) - неподвижными. R положении виброуплотнения обе съемные стенки 9 прочно удерживаются механическими и/или гидравлическими средствами (не показаны).

После заранее определенного времени виброуплотнения, установленного опытным путем (порядка 1-2 мин), стенки 9 раздвигаются и домкрат 11 выталкивает сформованный анод 1 на рольганг 12 в направлении промежуточного хранилища для обжига в печи.

Индивидуальная маркировка анодов серией отпечатков, которые будут составлять цифровое кодирование их номера опознавания, может осуществляться либо в ходе уплотнения, либо сразу после виброуплотнения.

Рассмотрим виды маркировочных отпечатков, которые можно использовать а затем средства их выполнения и их считывания.

Наиболее простой является цифровая двоичная маркировка, так как в этом случае достаточно образовать углубление или выпуклость в аноде, чтобы закодировать, например, 1 и принять исходную плоскость маркировочной зоны в качестве уровня 0. Однако 8 цифр позволяют закодировать только 255 положений, что очень мало, учитывая, что современная серия из 240 ванн по 180 кА потребляет более 1100 анодов в неделю. Кроме того, если хотят добавить 1 бит четности и 1 ( несколько) бит контроля для проверки правильного расположения анода на последующих стадиях повторного считывания и для контроля изготовления анодов за несколько месяцев следует переходить к по меньшей мере 16 бит (65536 значений + 1 бит четности, т.е. 17 маркировочных отпечатков) .

Другое решение может заключаться в троичном кодировании таком, как: углубление 0, исходная плоскость 1, выпуклость 2 или любая другая комбинация такая, как: углубление с глубиной 2h 2, углубление с глубиной h 1, основная плоскость (или прилив) 0. В этом случае 10 маркировочных отпечатков дают 3 59049 значений плюс 11-й отпечаток контроля четности.

Практическое выполнение маркир07 вочных отпечатков осуществляется автоматически без уменьшения скорости

изготовления анодов либо в ходу уп- плотнения, либо сразу после уплотнения каждого анода.

Маркировка в ходе уплотнения.

Ряд домкратов 13 в количестве, равном количеству наносимых маркировочных отпечатков на анод 1 в ходе уплотнения, закреплен либо на крышке 4, либо в верхней части неподвижной стенки 10. На конце штока 15 домкрата закреплен наконечник 14 из высокоуглероднстой стали. -Подача штока 15 может осуществляться путем поступательного движения или путем вращения в резьбовом гнезде 16, про- ходяшем через стенку 10 или крышку 4, что обеспечивает более -энергичную и более стабильную блокировку, особенно если учитывать амплитуду и частоту колебаний формы.

В случае двоичной маркировки наконечник 14 имеет по меньшей мере два стабильных положения: положение А - наконечник выступает внутрь формы и положение R - наконечник находится на уровне стенки формы. R первом случае образуют отпечаток в виде углубления, во втором случае в аноде не образуется никакого отпечатка. Для троичной маркировки третье положение соответгл пуст , например, образованию отпечатка в виде углубления с двойной глубиной. Можно также образовывать выпуклые отпечатки, полагая запасом по глубине на одной из стенок формы или под крышкой 4.

В различных случаях управление домкратами (независимо от их поступательного или врапттельного действия) осуществляется посредством микропроцессора, который на основании дсятичного номера, последовательно приданного каждому сформованному аноду, обеспечивает преобразование в двоичную, троичную или другую систему и приводит домкраты в движение, обеспечивая образование всех отпечатков, составляющих индивидуальный код каждого анода. Этот код может содержать, например, дату, час и/или последовательный идентификационный номер анода, затем отметку (точки X, Y, фиг.З, системы А и В), позволяющую правильно размещать анод на этапе повторного считывания.

Маркировка после уплотнения.

Способ образования маркировочных отпечатков вне формы заключается в

5

0

высверливании различных отпечатков в сформованном аноде при температуре 130-150°С.

Анод 1 (фиг.5) сначала неподвижно устанавливается в заранее определенном положении. Жесткая рама 17, несущая устройство 18 сверления, крепится на двух противоположных Q сторонах 1А и 1R анода для установки рабочего положения. Устройство сверления, удерживаемое салазками или рейкой 19, может подниматься или, опускаться. Оно снабжено опрапкой 20, в которой зажимается буровой инструмент типа фрезы или сверла. Трубка 21 соединена со средством отсасывания остатков углеродистой массы после просверливания отпечатков.

Кроме того комплект, состоящий из сверлильного устройства 18 и рейки 19, перемещается в продольном направлении по рельсу 22.

Оба перемещения - опускание, а за- 5 гем подъем сверлильного устройства 18 для высверливания маркировочного отпечатка, затем перемещение на один шаг для высверливания следующего отпечатка - обычно управляются мик- о ропроцессором для воспроизведения в цифровой форме запрограммированного номера анода, причем этот номер приращивается на одну цифру с каждым новым анодом.

Двоичное кодирование осуществляется путем последовательного чередования отверстий и пропусков, а третичное, кодирование может осуществляться путем высверливания отверстий с двумя разными глубинами и наличием пропусков (0,1,2).

Для достижения очень большой производительности рельс 22 снабжен числом N сверлильных устройств 18, количество которых может соответствовать числу высверливаемых отпечатков. Каждое сверлильное устройство снабжено собственной рейкой 19 и отпечатки могут высверливаться одновременно.

0

Независимо от способа и кодирования, использованных для образования маркировочных отпечатков, важно, чтобы эти отпечатки были нанесены 5 на участке анода, который останется нетронутым после его извлечения из электролизной ванны и который будет представлять собой анодный остаток.

5

0

5

Следовательно, на практике, маркировка 23 будет наноситься на верхнюю часть анода на вершине, на скошенных сторонах 5 или на верхних боковых закраинах (граница нанесения показана прерывистой линией 24, фиг.5) .

Считывание индивидуальной маркировки анодов в виде сформованных или высверленных отпечатков предпочтительно осуществляется механически щупом (фиг.6 и 7). Жесткая рама 25, аналогичная стенке 10 бурового инструмента, устанавливается на двух параллельных сторонах анода.

В случае, показанном на фиг.6, осуществляется одновременное параллельное считывание h отпечатков с помощью h щупов 26, работающих либо в контакте близости, либо в механическом контакте, упираясь в дно отпечатков (для 1) или в исходную плоскость (для 0). В случае, показанном на фиг. 7, осуществляется последовательное считывание (серия) путем шагового перемещения детектора 27 вдоль рейки 28. С каждым шагом щуп 26 обнаруживает наличие или отсутствие углубления или выпуклости. В обоих случаях (фиг.6 и 7) перемещение щупа преобразуется в электрическую величину обычными способами, например, дифференциальным преобразователем или потенциомет ,ром. Аналоговое считывание преобразуется в цифровую величину, затем в десятичную величину, а номер анода непосредственно выносится обычной системой визуализации с семью сегментами 31 .

После закрепления анода 1 на его держателе 29 можно также перевести индивидуальный номер анода на держатель в его верхнюю часть, где повышение температуры остается ограниченным максимум 100°С. Эта двойная маркировка представляет собой элемент надежности и, кроме того, позволяет в любой момент уянать в ходе электролиза (когда маркирпвка самого анода не доступна) помор плода, имеющего какие-либо отклонения или интересующие явления. -На мтр- кировка может наноситься простыми чернилами или простой краткой, стойкими к рабочей температуре икр т- бочим условиям, например, в mi/ip кода посредством черточек ичп п, п

0

5

0

5

0

5

0

5

го другого кода, сообразного с оптическим считыванием. Код 30, нанесенный на держатель 29 анода, должен быть удален перед повторным использованием держателя для нового анода.

Устройство считывания цифровых маркировок 23 может соединяться с системой считывания кода 30, нанесенного на держатель 29 анода, с тем, чтобы подавать предупредительный сигнал в случае несоответствия этих двух считываний.

Предлагаемый способ позволяет осуществлять индивидуальный, систематический и полностью автоматизированный контроль всего цикла прохождения анода от выхода из уплотняющего устройства до возврата анодных остатков на участок закрепления.

Преимуществами индивидуального контроля анодов является возможность определения местонахождения продуктов в различных ключевых пунктах установки: изготовление сырого продукта (уплотнение массы),хранение сырых анодов, загрузка в печь, контрольный

стенд (измерения, отбор образцов), хранение нагретых анодов, прикрепление держателей, хранение анодов вместе с держателями, установка на электролизной ванне, обработка анодного остатка (сбор элементов: углерод, электролит чугун, металлические стержни), Кроме того, достигается повышение качества путем определения коэффициентов корреляции, свойственных для каждой установки, между характеристиками анодов с одной стороны и характеристиками изготовления: исходные материалы (кокс и пек), регулирование изготовления (смешивание углеродистой массы, уплотнение, обжиг); можно определить влияние этих различных факторов и изменять их с целью оптимизации характеристик анодов.

Таким же образом путем определения соотношения характеристик анодов и их поведения в ходе электролиза можно оптимизировать удельное потребление энергии (киловатт-часов на 1 т произведенного алюминия), сократить технические неполадки, вызванные дефектами анодов, улучшить рабочие характеристики плектролиза .

Предлагаемое изобретение может применяться для любого продукта, под- лежияего г прмпванию, этапы изготовления и испс (ьтования которого содержат

многочисленные операции, за ходом развития каждой из которых желательно установить контроль. Это относится, в частности, к огнеупорным блокам, предназначенным для строительства промышленных печей (кирпичи и детали различной формы) на осноле углеродистых продуктов (углерод и углеводороды) и/или минеральных окисленных соединении (огнеупорные окиси), или других огнеупорных минеральных соединений (бориды, нитриды, оксинитри- ды и т.д.).

Изобретение может также применяться для маркировки- других видов углеродистых продуктов, например предварительно нагретых электродов для электрометаллургии .

4

, 0

5

Формула изобретения

Способ обработки обожженных анодов для производства алюминия электролизом криолит-глиноземного расплава, включаются приготовление анодной массы, формование уплотнением анодов, маркировку и обжиг, отличающийся т«м, что, с целью повышения производительности процесса за счет обеспечения идентификации анодов в течение всего срока их службы, маркировку осуществляют в период уплотнения выполнением ъ верхней части с торцовой и боковой сторон анода цифрового двоичного или троичного кодирования в виде углублений и/или выпуклостей посредством поступательного перемещения или вращения формообразующего элемента в виде поршня со штоком и наконечником.

Изобретение относится к производству алюминия электрогшзом, конкретно к способам индивидуальной маркировки анодов. Цель - повышение производительности процесса за счет обеспечения идентификации анодов в течение всего срока их службы. Маркировка остается считываемой начиная со стадии формования анода путем горячего уплотнения углеродистой массы до конечной операции сбора компонентов использованного анодного остатка, извлеченного из электролизной ванны. В ходе уплотнения каждого анода или сразу после этого уплотнения на верхней части каждого анода выполняют множество отпечатков в виде уг- публения или выпуклости, которые представляют собой цифровое кодирование опознавательного номера каждого анода. Эта маркировка может быть выполнена в двоичном коде, причем исходная плоскость зоны анода, несущей маркировку, соответствует двоичной цифре 0 или 1, а углубление или выпуклость соответствует другой двоичной цифре 1 или О, или же эта маркировка может быть выполнена в троичном коде, причем одна троичная цифра (0, 1 или 2) пред- С1авлена исходной плоскостью зоны анода, несущей маркировку, вторая троичная цифра представлена углублением глубиной h, а третья троичная цифра представлена углублением с глубиной, заметно большей, такой, как 2h. 8 ил. 3 (Л

фиг.1

3

6 6

ю

1Z

/

ft

/

V

Z

Фиг. 2

Ю

13 15

16шшшшштш//////л

N S

фигЛ

,1Л

штш//////л

-МЧ-Н4-Х . - I S

я п

± 25

Фие.6

Фиг.7

26

Фиг. 8

011В

Авторы

Даты

1991-02-07—Публикация

1987-06-16—Подача