VI

СО 00

го ю ел

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЕЧНО-ОБЖАРОЧНЫЙ АППАРАТ | 2013 |

|

RU2523518C1 |

| Способ получения крупы "Тары" из проса | 1984 |

|

SU1296098A1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Центробежная сушилка для высоковлажного зерна | 1990 |

|

SU1693334A1 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

| Установка для производства варено-сушеных круп | 1981 |

|

SU997649A1 |

| БЫСТРЫЙ СПОСОБ НИКСТАМАЛИЗАЦИИ КУКУРУЗЫ | 2009 |

|

RU2460301C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВКУСОВОЙ ОСНОВЫ, ГОТОВЫХ БЛЮД, ВКУСОВАЯ ОСНОВА | 1996 |

|

RU2161419C2 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА И ПРОПАРИВАТЕЛЬ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА | 2014 |

|

RU2555142C1 |

| ГОТОВЫЙ К УПОТРЕБЛЕНИЮ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2616379C2 |

Использование: производство пищевых концентратов для получения из проса крупы тары. Сущность изобретения: способ включает варку зерна, его центрифугирование в сетчатой корзине с подачей воды в течение 5-8 с и удалением разваренных зерен через отверстия корзины, сушку и обжарку. Линия содержит устройство для варки со шнеком разного шага витков по длине (соотношение шага в конце и начале шнека 1,2-1,4); устройство для промывки и обезвоживания с вращающейся конич сетчатой корзиной; устройство для сушки и обжарки с основными и вспомогат. лопастями-скребками разной длины (отношение длины вспомогат. лопастей-скребков к длине основных 0,2-0,4); устройство для шелушения. Между витками шнека закреплены скребки-пластины, загнутые против движения зерна, под углом к оси шнека, равным 30-45°, а отношение ширины скребка-пластины к радиусу витка шнека 0,2-0,4. Сетчатая корзина разделена на две зоны, различающиеся диаметром отверстий (отношение длины второй по ходу движения зерна зоны к длине первой зоны 0,65-0,8, а отношение диаметров отверстий зон 0,5- 0,6). 2 с.п. ф-лы, 1 табл., 9 ил.

Изобретение относится к пищеконцент- ратной промышленности и может быть использовано для получения из проса крупы тары (национального пищевого продукта).

Известен способ приготовления круп быстрого приготовления, включающий замачивание крупы в растворе поваренной соли, термообрабатывание на кондуктивной поверхности при постоянном перемешивании.

Недостатком известного способа является то, что полученнзя крупа должна быть подвергнута дополнительной термообработке и только тогда ее можно использовать как пищевой продукт. Кроме того крупа приобретает пористую хрупкую структуру и при дальнейшей обработке ей труднее сохранить целостность.

Известна установка для производства варено-сушеных круп, состоящая из камеры для замочки, варки и сушки крупы с вертикальными перегородками, разделяющими камеру на три секции: загрузочную, рабочую с ворошителем и выгрузочную, механизмы для подачи воды и выгрузки готового продукта.

Недостатком такой установки является то, что свободная влага, находящаяся в зернах, удаляется с помощью тепловой энергии, за счет чего повышаются удельные энергозатраты, увеличивается продолжительность процесса варки и сушки, а производительность установки уменьшается.

Наиболее близким к предлагаемому по технической сущности является способ получения крупы тары из проса, включающий варку зерна, его центрифугирование в сетчатой корзине, сушку и обжарку с использованием энергии высокой частоты.

Недостатком известного способа является то, что при варке травмированные, с лопнувшими цветочными пленками и шелу- шеные зерна развариваются и, если их не отделить от основной массы зерна, при дальнейшей термической обработке (сушке, обжарке) сгорают и придают неприятный вкус, ухудшают цвет и вкусовые качества получаемого продукта.

Наиболее близкой к предлагаемой по технической сущности является линия для приготовления крупы тары, включающая оборудование для подготовки зерна к варке, устройство для варки, содержащее корпус, в котором установлен шнек, устройство для промывки и обезвоживания центрифугированием, в корпусе которого установлен сетчатый трачспортер, устройство для сушки и обжарки, состоящее из корпуса с перемешивающе-перемещаю- щим приспособлением и нагревательного элемента, устройство для шелушения, транспортирующие механизмы и приводы.

Недостатком известной линии является то, что конструкция сетчатого транспортера не позволяет удалять разваренные зерна, полученные в процессе варки, и свободную влагу из оставшихся зерен.

Целью изобретения является повышение производительности, сокращение энергозатрат и улучшение качества готового продукта.

Цель достигается тем, что согласно способу приготовления крупы тары, включающему варку зерна,его центрифугирование в сетчатой корзине, сушку и обжарку, на центрифугируемое зерно подают воду в течение 5-8 с и удаляют разваренные зерна через отверстия в сетчатой корзине, при этом отношение скорости вращения корзины к скорости подачи воды составляет 0,24-0,7.

Цель также достигается тем, что в известной линии для приготовления крупы тары, включающей оборудование для подготовки зерна к варке, устройство для

варки, содержащее корпус, в котором установлен шнек, устройство для промывки и обезвоживания центрифугированием, в корпусе которого установлен сетчатый транспортер, устройство для сушки и об0 жарки, состоящее из корпуса с перемешива- юще-перемещающим приспособлением и нагревательного элемента, устройство для шелушения, транспортирующие механизмы и приводы, в устройстве для варки отноше5 ние зеличины шага витков шнека в его кон- Це к величине шага витков начала шнека составляет 1,2-1,4, между витками шнека жестко закреплены скребки-пластины, загнутые в сторону, противоположную на0 правлению движения зерна, под углом к оси шнека, равным 30-45°, отношение ширины скребка-пластины к радиусу витка шнека равно 0,2-0,4. В устройстве для промывки и обезвоживания сетчатый транспортер вы5 полней в виде конической сетчатой корзины, установленной с возможностью вращения и разделенной на две зоны корзины по всей ее длине составляет 0,65-0,80, а отношение эквивалентных диаметров

0 живого сечения сетки конической сетчатой корзины во второй зоне к эквивалентным диаметрам живого сечения сетки конической сетчатой корзины в первой зоне составляет 0,5-0,6. Перемешивающе5 перемещающее приспособление включает установленные в цилиндрическом корпусе жестко закрепленные на валу спицы, на концах которых выполнены отверстия, подпружиненные пальцы, установленные в этих

0 отверстиях, основные и вспомогательные лопасти-скребки различной длины, закрепленные на пальцах, причем отношение длины вспомогательных лопастей-скребков к длине основных лопастей-скребков состав5 ляет 0,2-0,4, а отношение длины окружности внутренней поверхности цилиндрического корпуса к расстоянию между лопастями- скрёбками равно 3-5.

Способ приготовления крупы ил0 люстрируется следующими примерами.

Пример 1. Зерно с исходной влажностью 12,3% варят в устройстве для варки в кипящей воде в течение 30 мин, после чего влажность его составляет 66,66% по от5 ношению к сухой массе. Затем зерно центрифугируют и промывают водой во вращающейся сетчатой корзине устройства для промывки и обезвоживания центрифугированием в течение 5 с при отношении скорости подачи воды VB к скорости вращения сетчатой корзины VK, равном 0,24 (VB 7.5 и VK-31,4 м/с).

При этом количество удаленных разваренных зерен составляет 10,2% по отношению ко всей массе зерна (общее количество разваренных зерен составляет 20,5%).

Далее зерна подвергаются обезвоживанию в течение 40 с до влажности 47,7% и затем сушатся и обжариваются в течение 660 с при 200°С. При этом конечная влажность составляет 7,1 %. Затем охлажденное зерно шелушится. При сушке, обжарке и шелушении оставшиеся в основной массе разваренные зерна в количестве 10,3% не ухудшают вкусовые качества готового продукта.

Пример 2. Зерно с исходной влажностью 12,3% варят в устройстве для варки в кипящей воде в течение 30 мин, после чего влажность составляет 63,2% по отношению к сухой массе. Затем зерно центрифугируют и промывают водой во вращающейся сетчатой корзине устройства для промывки и обезвоживания центрифугированием в течение 5 с при отношении скорости подачи воды VB к скорости вращения сетчатой корзины VK, равном 0,7 (VB 22 ;VK 31,1 м/с). При этом количество разваренных зерен составляет 15,3% по отношению ко всей массе зерна (общее количество разваренных зерен составляет 20,5%). Далее зерна подвергаются обезвоживанию в течение 40 с до влажности 48,7% и затем сушатся и обжариваются в течение 660 с при 200°С. При этом конечная влажность составляет,3%. Затем охлажденное зерно шелушится. При сушке, обжарке и шелушении оставшиеся в основной массе разваренные зерна в количестве 5,2% не ухудшают вкусовые качества и внешний вид готового продукта.

Пример 3. Зерно с исходной влажностью 12,3% варят в устройстве для варки в кипящей воде в течение 30 мин, после чего влажность составляет 66,6% по отношению к сухой массе. Затем зерно центрифугируют и промывают водой во вращающейся сетчатой корзине устройства для промывки и обезвоживания центрифугированием в течение 8 с при отношении скорости подачи воды Ve к скорости вращения сетчатой корзины VK, равном 0,24 (VB 7,5; VK 31,4 м/с), При этом количество удаленных разваренных зерен составляет 12,3% по отношению к общей массе зерна (общее количество разваренных зерен составляет 20,5%). Далее зерна подвергаются обезвоживанию в течение 40 с до влажности 48,1 %, затем сушатся и обжариваются в течение 660 с при 200°С. При этом конечная влажность составляет 7,3%. Затем охлажденное зерно шелушится. При сушке, обжарке и шелушении оставшиеся в основной массе разваренные зерна в количестве 8,2% не ухудшают вкусовые качества и внешний вид готового продукта. 5Пример 4. Зерно с исходной влажностью 12,3% варят в устройстве для варки в кипящей воде в течение 30 мин, после чего влажность составляет 65,1 % по отношению к сухой массе. Затем зерно центрифугируют

0 и промывают водой во вращающейся сетчатой корзине устройства для промывки и обезвоживания центрифугированием в течение 8 с при отношении скорости подачи воды VB к скорости вращения сетчатой кор5 зины VK равным 0,7 (VB 22,0; VK 31,4 м/с). При этом количество удаленных разваренных зерен составляет 16,6% по отношению к общей массе зерна (общее количество разваренных зерен составляет 20,5%). Далее

0 зерна подвергаются обезвоживанию в течение 40 с до влажности 48,7% и затем сушатся и обжариваются в течение 660 с при 200°С. При этом конечная влажность составляет 7,5%. Затем охлажденное зерно

5 шелушится. При сушке, обжарке и шелушении оставшиеся в основной массе разваренные зерна, в количестве 3,9% не ухудшают вкусовые качества и внешний вид готового продукта.

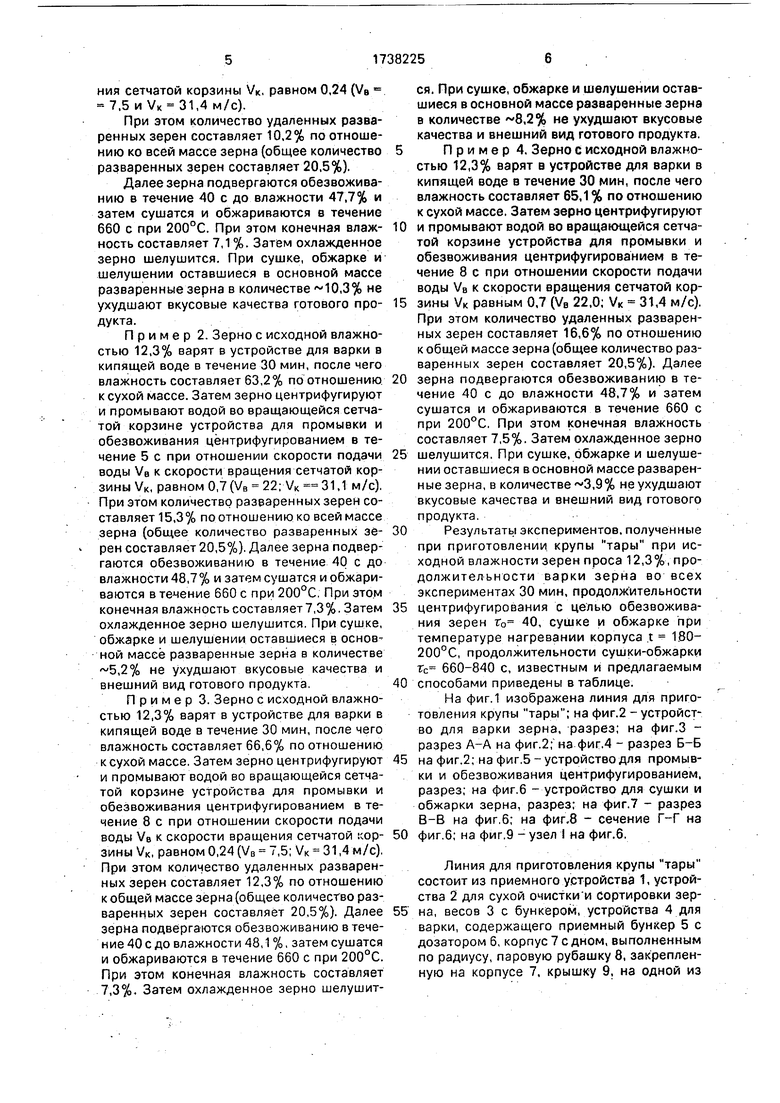

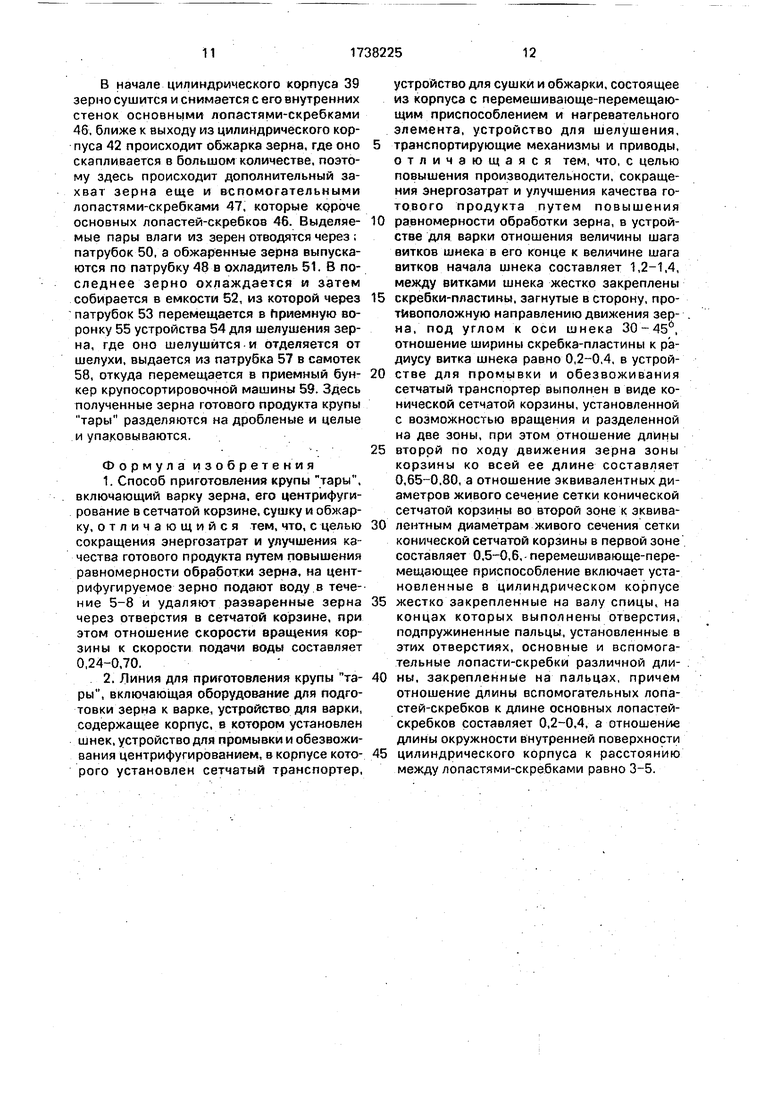

0Результаты экспериментов, полученные

при приготовлении крупы тары при исходной влажности зерен проса 12,3%, продолжительности варки зерна во всех экспериментах 30 мин, продолжительности

5 центрифугирования с целью обезвоживания зерен г0 40, сушке и обжарке при температуре нагревании корпуса t 180- 200°С, продолжительности сушки-обжарки гс 660-840 с, известным и предлагаемым

0 способами приведены в таблице.

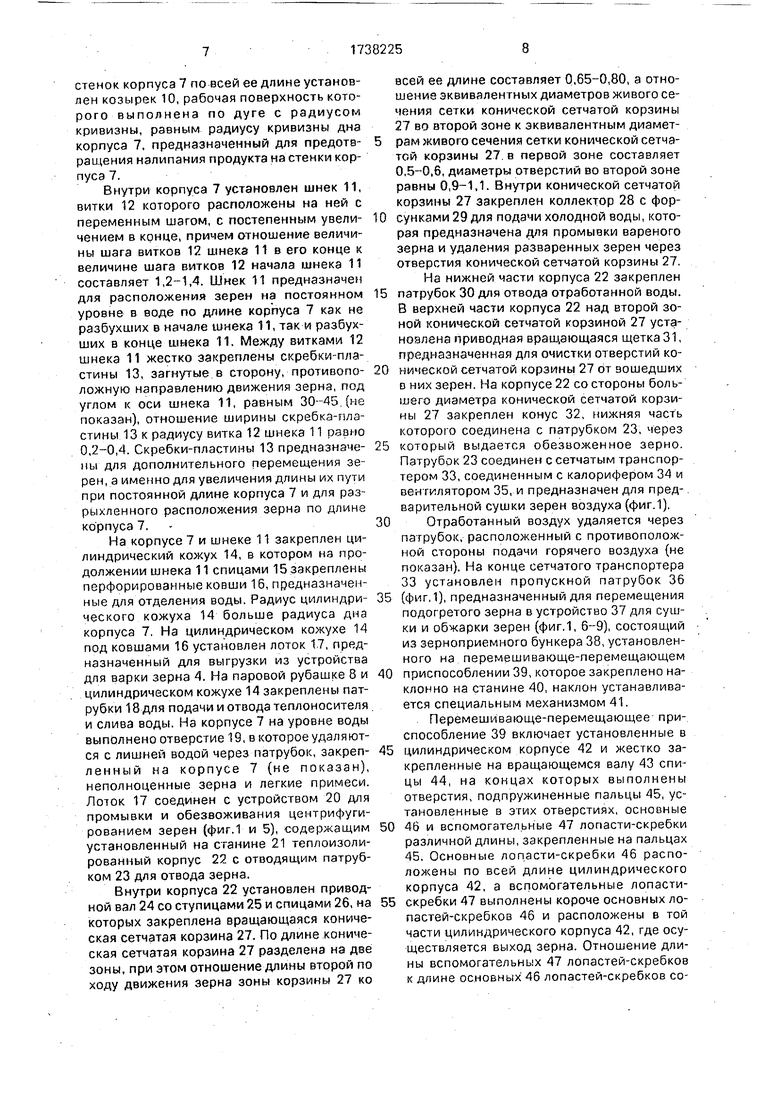

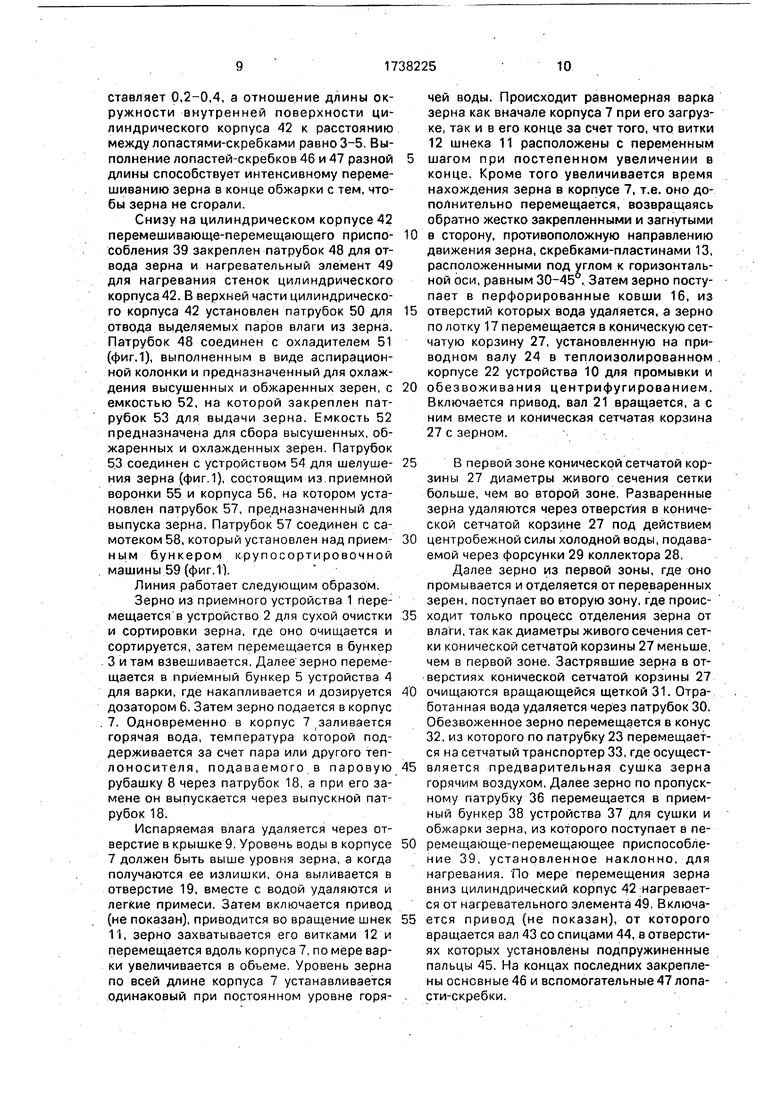

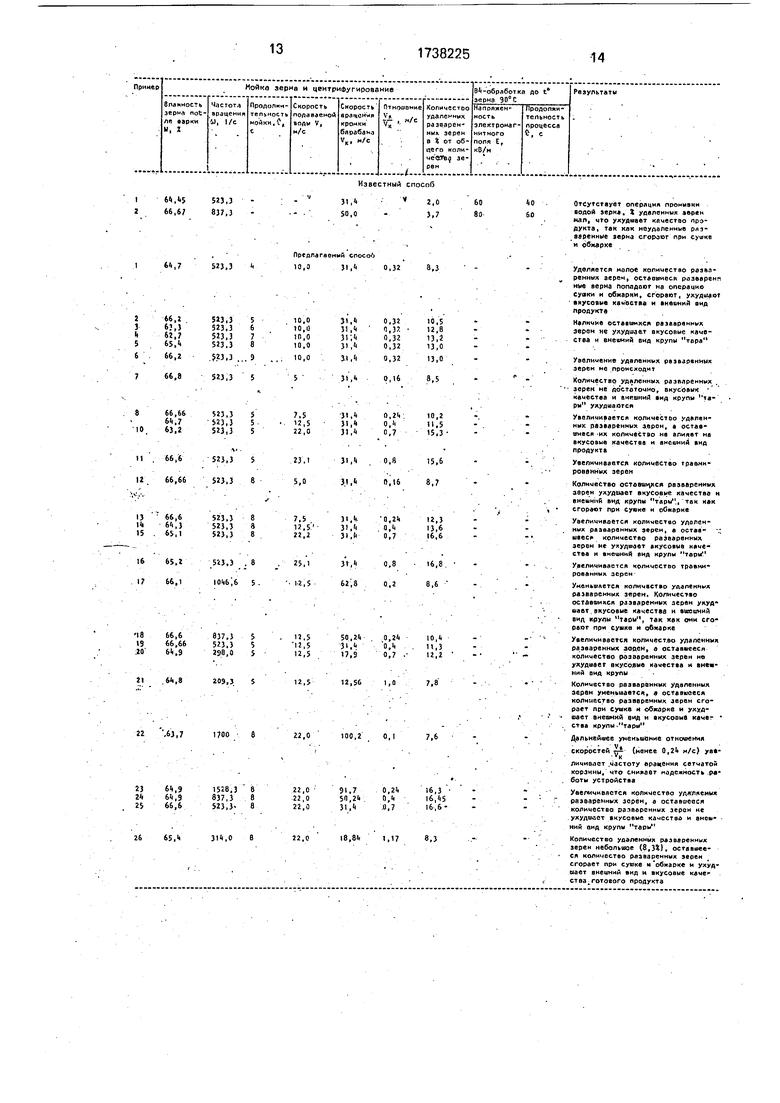

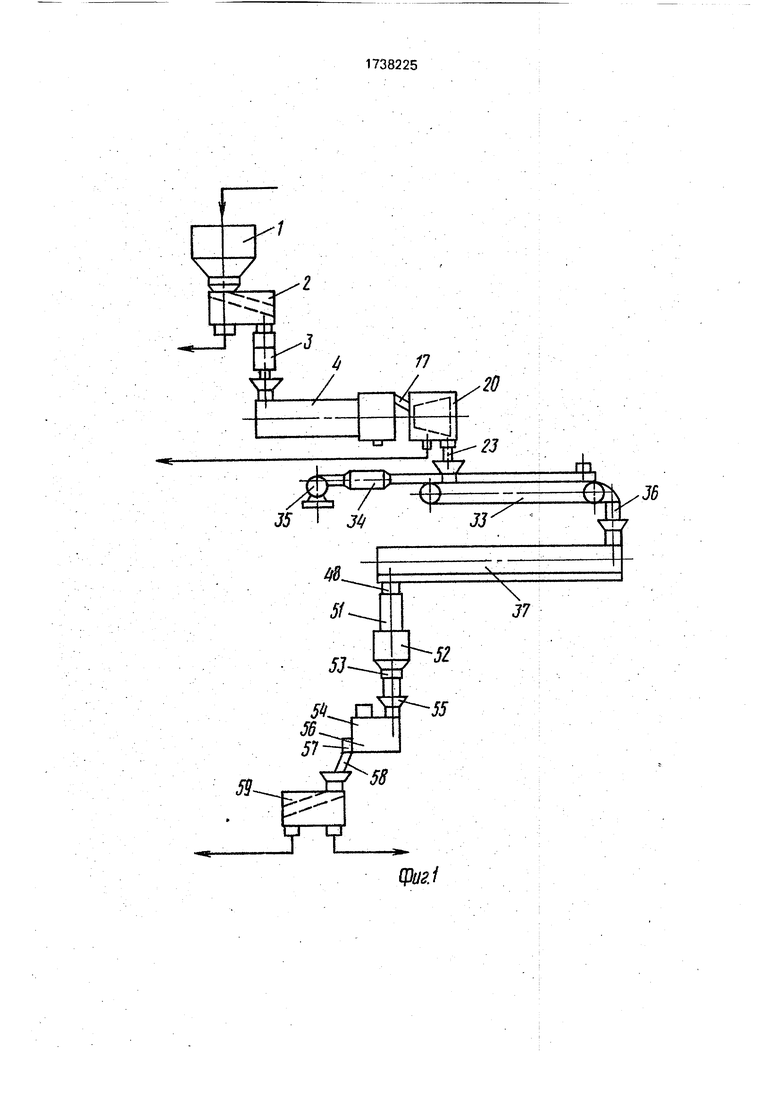

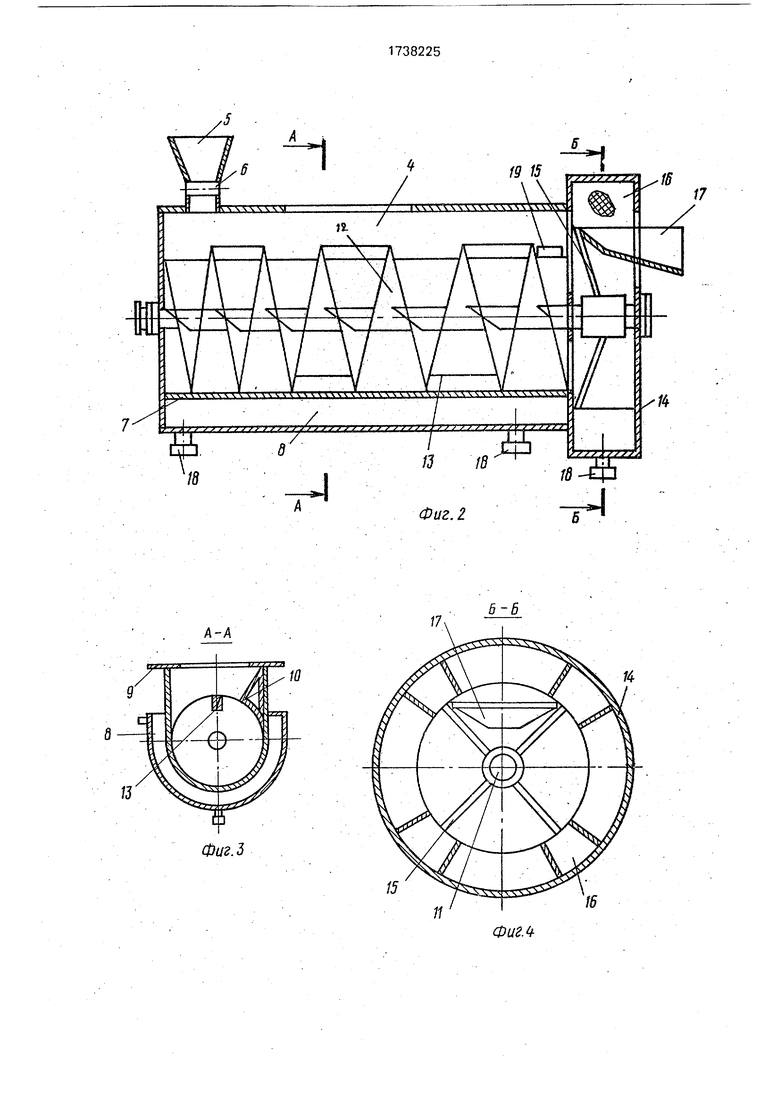

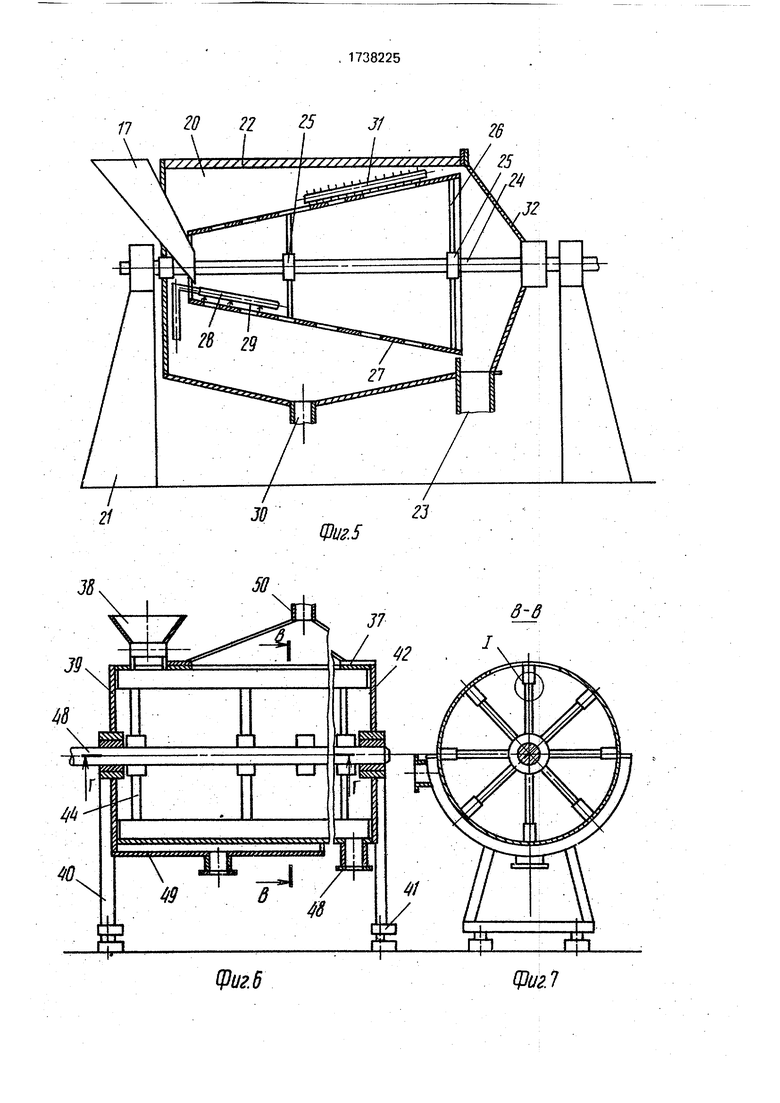

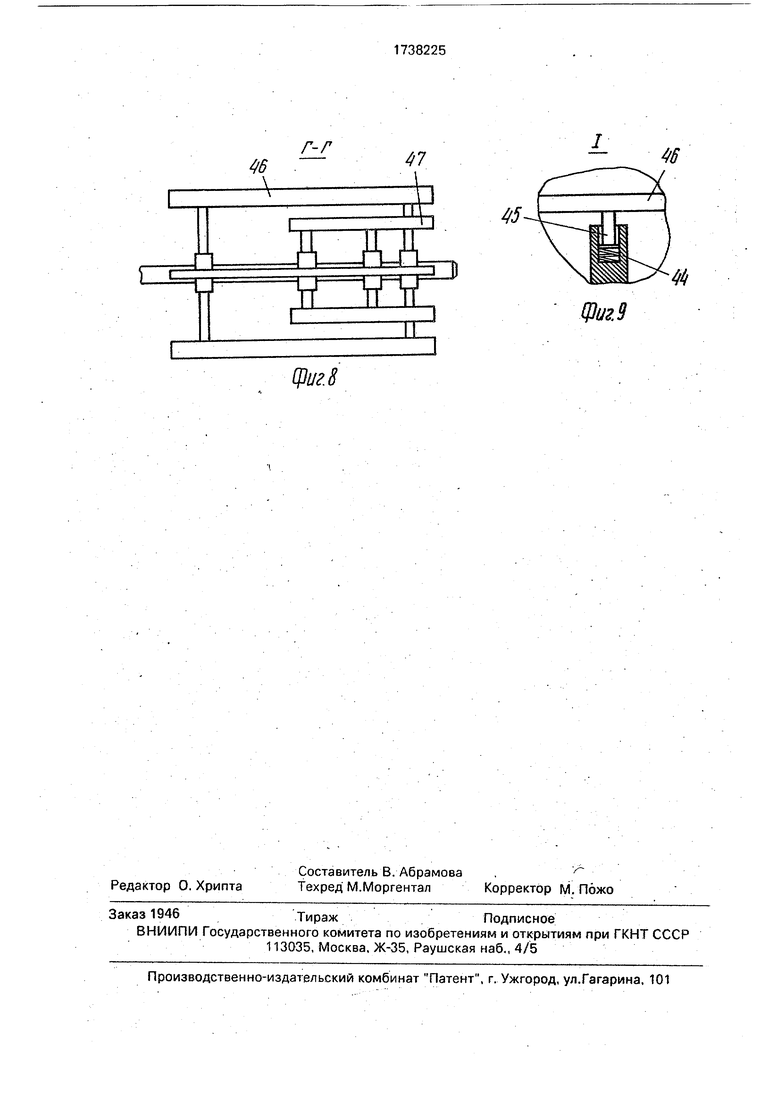

На фиг.1 изображена линия для приготовления крупы на фиг.2 - устройство для варки зерна, разрез; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б

5 на фиг.2; на фиг.5 - устройство для промывки и обезвоживания центрифугированием, разрез; на фиг.6 - устройство для сушки и обжарки зерна, разрез; на фиг.7 - разрез В-В на фиг.6; на фиг.8 - сечение Г-Г на

0 фиг.6; на фиг.9 - узел I на фиг.6,

Линия для приготовления крупы тары состоит из приемного устройства 1, устройства 2 для сухой очистки и Сортировки зер- 5 на, весов 3 с бункером, устройства 4 для варки, содержащего приемный бункер 5 с дозатором 6, корпус 7 с дном, выполненным по радиусу, паровую рубашку 8, закрепленную на корпусе 7, крышку 9, на одной из

стенок корпуса 7 по всей ее длине установлен козырек 10, рабочая поверхность которого выполнена по дуге с радиусом кривизны, равным радиусу кривизны дна корпуса 7. предназначенный для предотвращения налипания продукта на стенки корпуса 7.

Внутри корпуса 7 установлен шнек 11, витки 12 которого расположены на ней с переменным шагом, с постепенным увеличением в конце, причем отношение величины шага витков 12 шнека 11 в его конце к величине шага витков 12 начала шнека 11 составляет 1,2-1,4. Шнек 11 предназначен для расположения зерен на постоянном уровне в воде по длине корпуса 7 как не разбуха их в начале шнека 11, так и разбухших в конце шнека 11. Между витками 12 шнека 11 жестко закреплены скребки-пластины 13, загнутые в сторону, противоположную направлению движения зерна, под углом к оси шнека 11, равным 30-45 (не показан), отношение ширины скребка-пластины 13 к радиусу витка 12 шнека 11 равно 0,2-0,4. Скребки-пластины 13 предназначены для дополнительного перемещения зерен, а именно для увеличения длины их пути при постоянной длине корпуса 7 и для разрыхленного расположения зерна по длине корпуса 7.

На корпусе 7 и шнеке 11 закреплен цилиндрический кожух 14, в котором на продолжении шнека 11 спицами 15 закреплены перфорированные ковши 16, предназначенные для отделения воды. Радиус цилиндрического кожуха 14 больше радиуса дна корпуса 7. На цилиндрическом кожухе 14 под ковшами 16 установлен лоток 17, предназначенный для выгрузки из устройства для варки зерна 4. На паровой рубашке 8 и цилиндрическом кожухе 14 закреплены патрубки 18 для подачи и отвода теплоносителя и слива воды. На корпусе 7 на уровне воды выполнено отверстие 19, в которое удаляются с лишней водой через патрубок, закреп- ленный на корпусе 7 (не показан), неполноценные зерна и легкие примеси. Лоток 17 соединен с устройством 20 для промывки и обезвоживания центрифугированием зерен (фиг.1 и 5), содержащим установленный на станине 21 теплоизолированный корпус 22 с отводящим патрубком 23 для отвода зерна.

Внутри корпуса 22 установлен приводной вал 24 со ступицами 25 и спицами 26, на которых закреплена вращающаяся коническая сетчатая корзина 27. По длине коническая сетчатая корзина 27 разделена на две зоны, при этом отношение длины второй по ходу движения зерна зоны корзины 27 ко

всей ее длине составляет 0,65-0,80, а отношение эквивялен гных диаметров живого сечения сетки конической сетчатой корзины 27 во второй зоне к эквивалентным диаметрам живого сечения сетки конической сетчатой корзины 27 в первой зоне составляет 0,5-0,б, диаметры отверстий во второй зоне равны 0,9-1,1. Внутри конической сетчатой корзины 27 закреплен коллектор 28 с фор0 сунками 29 для подачи холодной воды, которая предназначена для промывки вареного зерна и удаления разваренных зерен через отверстия конической сетчатой корзины 27. На нижней части корпуса 22 закреплен

5 патрубок 30 для отвода отработанной воды. В верхней части корпуса 22 над второй зоной конической сетчатой корзиной 27 установлена приводная вращающаяся щетка 31, предназначенная для очистки отверстий ко0 нической сетчатой корзины 27 от вошедших в них зерен. На корпусе 22 со стороны большего диаметра конической сетчатой корзины 27 закреплен конус 32, нижняя часть которою соединена с патрубком 23, через

5 который выдается обезвоженное зерно. Патрубок 23 соединен с сетчатым транспортером 33, соединенным с калорифером 34 и вентилятором 35, и предназначен для предварительной сушки зерен воздуха (фиг.1).

0 Отработанный воздух удаляется через патрубок, расположенный с противоположной стороны подачи горячего воздуха (не показан). На конце сетчатого транспортера 33 установлен пропускной патрубок 36

5 (фиг,1), предназначенный для перемещения подогретого зерна в устройство 37 для сушки и обжарки зерен (фиг.1, 6-9), состоящий из зерноприемного бункера 38, установленного на перемешивающе-перемещающем

0 приспособлении 39, которое закреплено наклонно на станине 40, наклон устанавливается специальным механизмом 41.

Перемешивающе-перемещающее приспособление 39 включает установленные в

5 цилиндрическом корпусе 42 и жестко закрепленные на вращающемся валу 43 спицы 44, на концах которых выполнены отверстия, подпружиненные пальцы 45, установленные в этих отверстиях, основные

0 4Ь и вспомогательные 47 лопасти-скребки различной длины, закрепленные на пальцах 45. Основные лопасти-скребки 46 расположены по всей длине цилиндрического корпуса 42, а вспомогательные лопасти5 скребки 47 выполнены короче основных лопастей-скребков 46 и расположены в той части цилиндрического корпуса 42, где осуществляется выход зерна. Отношение длины вспомогательных 47 лопастей-скребков к длине основных 46 лопастей-скребков составляет 0,2-0,4, а отношение длины окружности внутренней поверхности цилиндрического корпуса 42 к расстоянию между лопастями-скребками равно 3-5, Выполнение лопастей-скребков 46 и 47 разной длины способствует интенсивному перемешиванию зерна в конце обжарки с тем, чтобы зерна не сгорали.

Снизу на цилиндрическом корпусе 42 перемешивающе-перемещающего приспо- собления 39 закреплен патрубок 48 для отвода зерна и нагревательный элемент 49 для нагревания стенок цилиндрического корпуса 42. В верхней части цилиндрического корпуса 42 установлен патрубок 50 для отвода выделяемых паров влаги из зерна. Патрубок 48 соединен с охладителем 51 (фиг.1), выполненным в виде аспирацион- ной колонки и предназначенный для охлаждения высушенных и обжаренных зерен, с емкостью 52, на которой закреплен патрубок 53 для выдачи зерна. Емкость 52 предназначена для сбора высушенных, обжаренных и охлажденных зерен. Патрубок 53 соединен с устройством 54 для шелуше- ния зерна (фиг,1), состоящим из приемной воронки 55 и корпуса 56, на котором установлен патрубок 57, предназначенный для выпуска зерна, Патрубок 57 соединен с самотеком 58, который установлен над прием- ным бункером крупосортировочной машины 59 (фиг.1).

Линия работает следующим образом.

Зерно из приемного устройства 1 перемещается в устройство 2 для сухой очистки и сортировки зерна, где оно очищается и сортируется, затем перемещается в бункер 3 и там взвешивается. Далее зерно перемещается в приемный бункер 5 устройства 4 для варки, где накапливается и дозируется дозатором 6. Затем зерно подается в корпус 7. Одновременно в корпус 7 (заливается горячая вода, температура которой поддерживается за счет пара или другого теплоносителя, подаваемого в паровую рубашку 8 через патрубок 18, а при его замене он выпускается через выпускной патрубок 18.

Испаряемая влага удаляется через отверстие в крышке 9. Уровень воды в корпусе 7 должен быть выше уровня зерна, а когда получаются ее излишки, она выливается в отверстие 19, вместе с водой удаляются и легкие примеси. Затем включается привод (не показан), приводится во вращение шнек 1i, зерно захватывается его витками 12 и перемещается вдоль корпуса 7, по мере варки увеличивается в объеме. Уровень зерна по всей длине корпуса 7 устанавливается одинаковый при постоянном уровне горячей воды. Происходит равномерная варка зерна как вначале корпуса 7 при его загрузке, так и в его конце за счет того, что витки 12 шнека 11 расположены с переменным шагом при постепенном увеличении в конце. Кроме того увеличивается время нахождения зерна в корпусе 7, т.е. оно дополнительно перемещается, возвращаясь обратно жестко закрепленными и загнутыми в сторону, противоположную направлению движения зерна, скребками-пластинами 13, расположенными под углом к горизонтальной оси, равным 30-45 . Затем зерно поступает в перфорированные ковши 16, из отверстий которых вода удаляется, а зерно по лотку 17 перемещается в коническую сетчатую корзину 27, установленную на приводном валу 24 в теплоизолированном корпусе 22 устройства 10 для промывки и обезвоживания центрифугированием. Включается привод, вал 21 вращается, а с ним вместе и коническая сетчатая корзина 27 с зерном.

В первой зоне конической сетчатой корзины 27 диаметры живого сечения сетки больше, чем во второй зоне. Разваренные зерна удаляются через отверстия в конической сетчатой корзине 27 под действием центробежной силы холодной воды, подаваемой через форсунки 29 коллектора 28.

Далее зерно из первой зоны, где оно промывается и отделяется от переваренных зерен, поступает во вторую зону, где происходит только процесс отделения зерна от влаги, так как диаметры живого сечения сетки конической сетчатой корзины 27 меньше, чем в первой зоне. Застрявшие зерна в отверстиях конической сетчатой корзины 27 очищаются вращающейся щеткой 31. Отработанная вода удаляется через патрубок 30. Обезвоженное зерно перемещается в конус 32, из которого по патрубку 23 перемещается на сетчатый транспортер 33, где осуществляется предварительная сушка зерна горячим воздухом. Далее зерно по пропускному патрубку 36 перемещается в приемный бункер 38 устройства 37 для сушки и обжарки зерна, из которого поступает в пе- ремещающе-перемещающее приспособление 39, установленное наклонно, для нагревания. По мере перемещения зерна вниз цилиндрический корпус 42 нагревается от нагревательного элемента 49, Включается привод (не показан), от которого вращается вал 43 со спицами 44, в отверстиях которых установлены подпружиненные пальцы 45. На концах последних закреплены основные 46 и вспомогательные 47 лопасти-скребки.

В начале цилиндрического корпуса 39 зерно сушится и снимается с его внутренних стенок основными лопастями-скребками 46, ближе к выходу из цилиндрического корпуса 42 происходит обжарка зерна, где оно скапливается в большом количестве, поэтому здесь происходит дополнительный захват зерна еще и вспомогательными лопастями-скребками 47, которые короче основных лопастей-скребков 46. Выделяемые пары влаги из зерен отводятся через ; патрубок 50, а обжаренные зерна выпускаются по патрубку 48 в охладитель 51. 8 последнее зерно охлаждается и затем собирается в емкости 52, из которой через патрубок 53 перемещается в приемную воронку 55 устройства 54 для шелушения зерна, где оно шелушится и отделяется от шелухи, выдается из патрубка 57 в самотек 58, откуда перемещается в приемный бункер крупосортировочной машины 59. Здесь полученные зерна готового продукта крупы тары разделяются на дробленые и целые и упаковываются.

Формула изобретения

устройство для сушки и обжарки, состоящее из корпуса с перемешивающе-перемещаю- щим приспособлением и нагревательного элемента, устройство для шелушения,

транспортирующие механизмы и приводы, отличающаяся тем, что, с целью повышения производительности, сокращения энергозатрат и улучшения качества готового продукта путем повышения

равномерности обработки зерна, в устройстве для варки отношения величины шага витков шнека в его конце к величине шага витков начала шнека составляет 1,2-1,4, между витками шнека жестко закреплены

скребки-пластины, загнутые в сторону, противоположную направлению движения зерна, под углом к оси шнека 30-456, отношение ширины скребка-пластины к радиусу витка шнека равно 0,2-0,4, в устройстве для промывки и обезвоживания сетчатый транспортер выполнен в виде конической сетчатой корзины, установленной с возможностью вращения и разделенной на две зоны, при этом отношение длины

второй по ходу движения зерна зоны корзины ко всей ее длине составляет 0,65-0.80, а отношение эквивалентных диаметров живого сечение сетки конической сетчатой корзины во второй зоне к эквивалентным диаметрам живого сечения сетки конической сетчатой корзины в первой зоне составляет 0,5-0,6,- перемешивающе-пере- мещающее приспособление включает установленные в цилиндрическом корпусе

жестко закрепленные на валу спицы, на концах которых выполнены отверстия, подпружиненные пальцы, установленные в этих отверстиях, основные и вспомогательные лопасти-скребки различной длины, закрепленные на пальцах, причем отношение длины вспомогательных лопастей-скребков к длине основных лопастей- скребков составляет 0,2-0,4, а отношение длины окружности внутренней поверхности

цилиндрического корпуса к расстоянию между лопастями-скребками равно 3-5.

523,3 837,3

31, 50,0

64,7

523,3

Предлагаемый способ

10,0 31,4 0,32

523,3 523,3 523,3 523,3

523,3

523,3

10,0 10,1) 1П,О 10,0

10,0

Л.4

л.

31,с 31,4

II, 1

31,4

.

66,66

63,2

66,6 66,66

523,3 5 523,3 5 523,3 5

52},3 5 52J.3 в

2,5

22,0

Л. 31,

Л,

31,

я.

66,6 6 i,) 6X1

523,3 8 523,3 8 523,3 8

22,2

Л.1 31. 1 31.и

65,г 66,1

5 О,Э . 8 101.6,6 5

31, 62,8

66,6 66,66

,9

837,3 523.3 298,0

50,24 0,2 31, 4 0,1. П,9 0,7 ,

6,8

209,3

12,5

12,56 1,0

22 ,6j,7

1700

22,0

100,2

64,9 64,9

66,6

152в,3 837,3 523,322,0 22,0 22,0

5Л,24

31,4

314,0

22,0

18,81.

звестный споспб

2,0

3,7

60

во

40 60

Отсутствует операция промывки водой зерна. % уваленных «вреи мал, что ухудшает качество лрэааренные зерна сгорают при сушке и обжарке

8,3

10,5 12,в

13,а 13,0

13,0 8,5

10,2 11.5 15,3

Уделяется малое количество резва- ренных зерен, оставшиеся разварен ныв верна попадают на операцию сушки н обжарки, сгорают, ухудшают вкусовые качестве и внешний вид продукте

Наличие оставшихся разваренных зерен не ухудшает вкусовые качества и внешний вид крупы тора

Увеличение уделенных разваренных зерен не происходит

Количество удаленных разваренных зерен не до стоточно, вкусоаык качества и анрцжий вид крупы тары ухудшаются

Увеличивается количество удалвн- нык разваренных зерон, а оставакусовыа качества и продукте

нсшний вид

15,6 8,7

рованных зерен

Количество ост0вши.хся разваренных зерен ухудшает вкусовые качестве н внешний вид крупы тары, так как сгорают при сушке н обжарке

12,3 13,6 16,6

Уве

ных разваренных зерен, а оставшееся количество разваренных зерен не ухудшает вкусовые качества и внешний Вид крупы тары

,

8,6

10, ( 11,3 12,2

7,8

7,6

16,3

16,45

16,58,3

травмированных зерен

разваренных зерен. Количество оставшихся разваренных зерен ухуд шает вкусовые качества и ешешний вид квулы тары11, так как они сгорают при сушке н обжарке

Увеличивается количество удаленных разваренных зоасн, а оставшееся количество разваренных зерен не ухудшает вкусовые качества и внешний вид крупы

Количество разваренных уделенных зерен уменьшается, а оставшееся количество разваренных зерен сгорает при сушке и обжарке и ухудшает внешний вид и вкусовые каче- ства крупы тары

Дальнейшее уменьшение отношения

скоростей с4 (менее 0,21, м/с)

личивлет частоту арацення сетчатой корзины, что снижает надежность работы устройства

Увеличивается количество удаляемых

раз

количество разваренных эерон не ухудшает вкусовые качества и внешний вид крупы тары

Количество удаленных разваренных зерен небольшое (8,3), оставшеесгорает при сушке и обжарке и ухудшает внешний вид и вкусовые качества готового продукта

91

9-9

Ъ

91

/

twivvviivvv VVAVAVvvvu / -

1-7

я

9228Cll

Ј гпф

Ј1

v-v

KVVVVVV V. V

u

9-9

9t

/Z

и ог

9ZS8EU

r-r

фиг. 8

Фиг9

| Способ получения крупы "Тары" из проса | 1984 |

|

SU1296098A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Промышленное производство крупы тары | |||

| Экспресс-информация КазНЙИН- ТИ, Госплан Казахской ССР, серия 19А02, вып.73, 1982, г.Алма-Ата, с.5. | |||

Авторы

Даты

1992-06-07—Публикация

1990-01-22—Подача