Изобретение относится к устройствам для измельчения материалов и может быть применено в строительной, химической, пищевой и других отраслях промышленности.

Известны дезинтеграторы, содержащие корпус с загрузочным и выгрузочным патрубками, ротор, смонтированный из двух дисков, находящихся во встречном вращении, с закрепленными на них в определенном порядке по концентрическим окружностям рабочими элементами, свободные концы которых соединены между собой жесткой связью. (Справочник по обогащению руд. Подготовительные процессы, М., Недра, 1982, с. 336).

При высоких и сверхвысоких скоростях вращения дисков (линейные скорости достигают 50 м/с и более) разрушение сопровождается частичным выделением на поверхности твердых тел скрытокристалли- ческой воды, которая изменяет текучие свойства материала и способствует футеровке внутренней поверхности корпуса. Следствием этого процесса является снижение эффективности выгрузки материала и нарушение температурного режима обработки. Для восстановления нормального процесса измельчения и выгрузки материала необходимо остановка, разборка и удаление футерованного слоя. Кроме того, материал, попадая через загрузочный патрубок в дезинтегратор, взаимодействует не со всеми рабочими элементами первого ряда. Основной контакт происходит в локальной зоне, расположенной ближе к сечению загрузочного патрубка. В этом случае на рабочих элементах формируются участки интенсивного износа и наблюдается динамическая неуравновешенность ротора, вызывающая вибрацию.

Наиболее близким техническим решением к предложенному является ротор измельчителя (см, авт.св. N 1028362, кл. В 02

С 13/22, 1981), включающий два вертикально расположенных друг напротив друга ди- ска с рабочими элементами, установленными по концентрическим окружностям на поверхности дисков, выполненных с наклонными к его поверхности кольцевыми выступами перед каждым рядом пальцев, причем свободные концы пальцев соединены между собой при помощи связи.

8 данном роторе обработанный материал, выйдя из зоны измельчения, попадает на корпус и футерирует его поверхность. Этот процесс замедляется, если радиус корпуса превышает радиус окружности, на которой расположен последний ряд рабочих

элементов. В результате увеличиваются габариты и металлоемкость устройства. Однако и увеличение размеров полностью не устраняет проблемы футеровки. Тонкодиспергированные частицы оседают на поверхности корпуса и, имея определенные физико-химические свойства, взаимодействуют с материалом корпуса, а затем и между собой на атомном или молекулярном уровне

0с образованием слоя, т.е. футеровки. Кроме того, материал из загрузочного отверстия под действием силы тяжести попадает на первый ряд пальцев только на определенном участке. Происходит переполнение

5 этой зоны, вместе с этим снижается эффективность обработки материала и наблюдается повышение износа. При попадании в ротор кусков материала, размеры которого превышают размер щели между пальцами,

0 последний под действием центробежных сил прижимается к пальцам и перекрывает зазоры между рабочими элементами, ухудшает условия обработки и работы устройства в целом.

5Целью изобретения является повышение эффективности работы.

Указанная цель достигается тем, что в дезинтеграторе, содержащем корпус с загрузочным и разгрузочным патрубками, ро0 тор, выполненный в виде дисков, смонтированных с возможностью встречно го вращения, имеющих кольцевые выступы и рабочие элементы, расположенные по концентрическим окружностям, свободные

5 концы которых связаны между собой, он снабжен ворошителем и скребками, ротор выполнен в виде чаш с основаниями, размещенных одна в другой и повернутых полостями навстречу друг другу, в центральной

0 части основания одной из чаш выполнен выступ со сквозными отверстиями, на свободных концах рабочих элементов смонтированы кольца с лопатками, скребки установлены на корпусе около разгрузочно5 го патрубка.

Подобное выполнение ротора в виде чаш известно, например в конструкциях центробежных мельниц (справочник по обогащению руд. Подготовительные процессы,

0 М., Недра, 1982). В предлагаемом дезинтеграторе чаши выполняют новые функции: используются в качестве поверхностей- для предварительного сбора и транспортировки материала до определенного места - выгру5 зочного патрубка, предотвращая выбрасывание материала на поверхность корпуса.

Наличие ворошителей, соединенных с одним из оснований и установленных параллельно боковой образующей линии внутренней поверхности чаши, необходимо для

устранения возможного налипания материала на боковой поверхности чаши. Функци- ональные назначения ворошителей общеизвестны (авт.св. №317419, 1972). Однако место установки ворошителей в предлагаемом дезинтеграторе находится в зоне выгрузки материала в отличие от ранее известных решений.

Использование в конструкции дезинтегратора выступа, имеющего сквозные отверстия в боковой поверхности и расположенного в центральной части одного из оснований, позволяет достичь ряда положительных эффектов, так или иначе связанных с целью предлагаемого изобретения. Во-первых, выступ за счет отверстий равномерно распределяет материал по высоте рабочих элементов и не дает образоваться зонам скопления материала, вследствие чего уменьшается износ рабочих элементов. Во-вторых, конструкция выступа позволяет разрушить негабаритные куски материала за счет динамического действия на куски материала рабочих элементов и поверхностей отверстий выступа.

Закрепленные на концах рабочих элементов кольца имеют трапецеидальное сечение в радиальном направлении, в полости которых расположены с заданным шагом лопатки, обращенные к поверхности противоположного диска. Это устраняет зоны свободного перемещения материала, в которых он не подвергается ударам, при одновременном повышении гомогенизации за счет увеличения турбулентности воздушных или гидравлических потоков.

Скребки выполнены с профилем, копирующим периферийную часть ротора, и закреплены на корпусе около разгрузочного патрубка для полного снятия материала с поверхностей чаш и подачи материала непосредственно в выгрузочный патрубок. Данное предложение решает полностью вопрос о чистке устройства без дополнительных остановок.

Чаши выполнены конической формы как наиболее технологическая поверхность из криволинейных поверхностей. Возможно изготовление чаш и другой формы.

Максимальная высота сквозных отверстий выступа равна высоте рабочих элементов, потому что это обеспечивает взаимодействие материала и рабочих элементов по всей высоте, в результате наблюдается равномерный износ и соответственно увеличивается работоспособность.

Выступ выполнен в чаше, которая расположена около загрузочного патрубка, исходя из условия соседства и снижения

количества материала, который может, не подвергаясь обработке, переместиться в зону выгрузки.

Рядом с выступом расположен первый 5 ряд рабочих элементов другой чаши, что позволяет повысить эффективность разрушения за счет суммирования скоростей выступа и рабочих элементов.

Таким образом, новые связи элементов,

10 взаимное расположение обусловили повышение работоспособности устройства с одновременным улучшением качества помола и гомогенизации. На основании вышесказанного можно сделать вывод, что объект

5 обладает существенными отличиями.

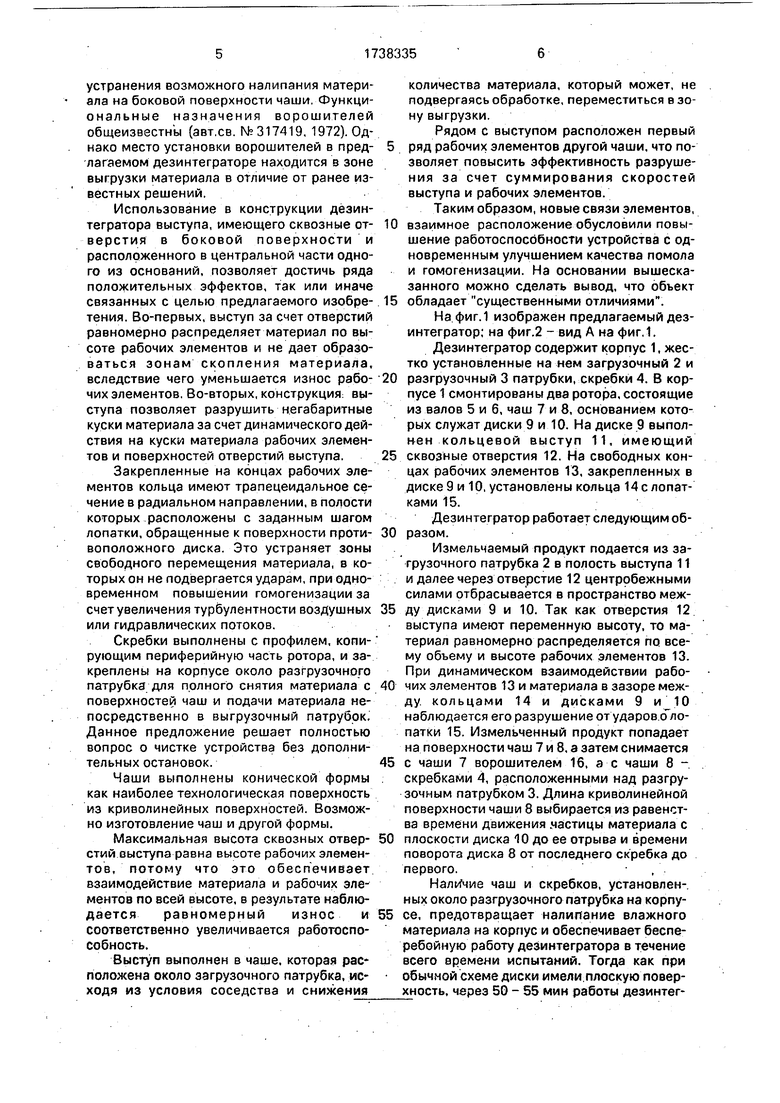

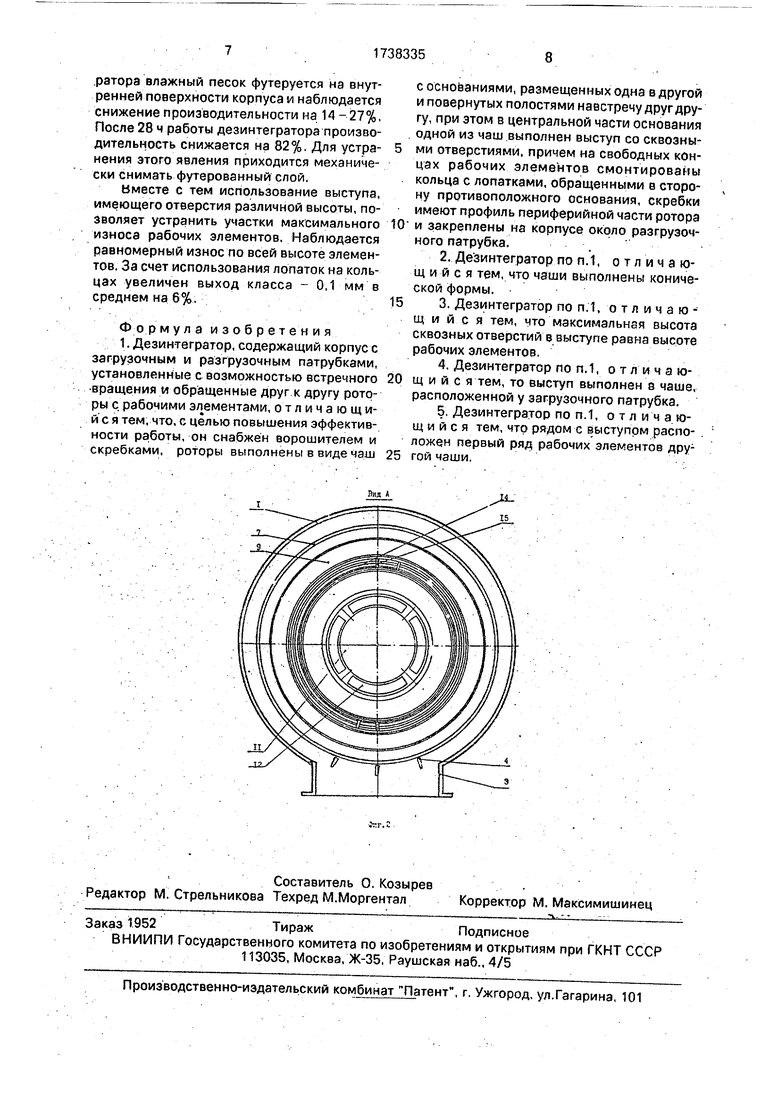

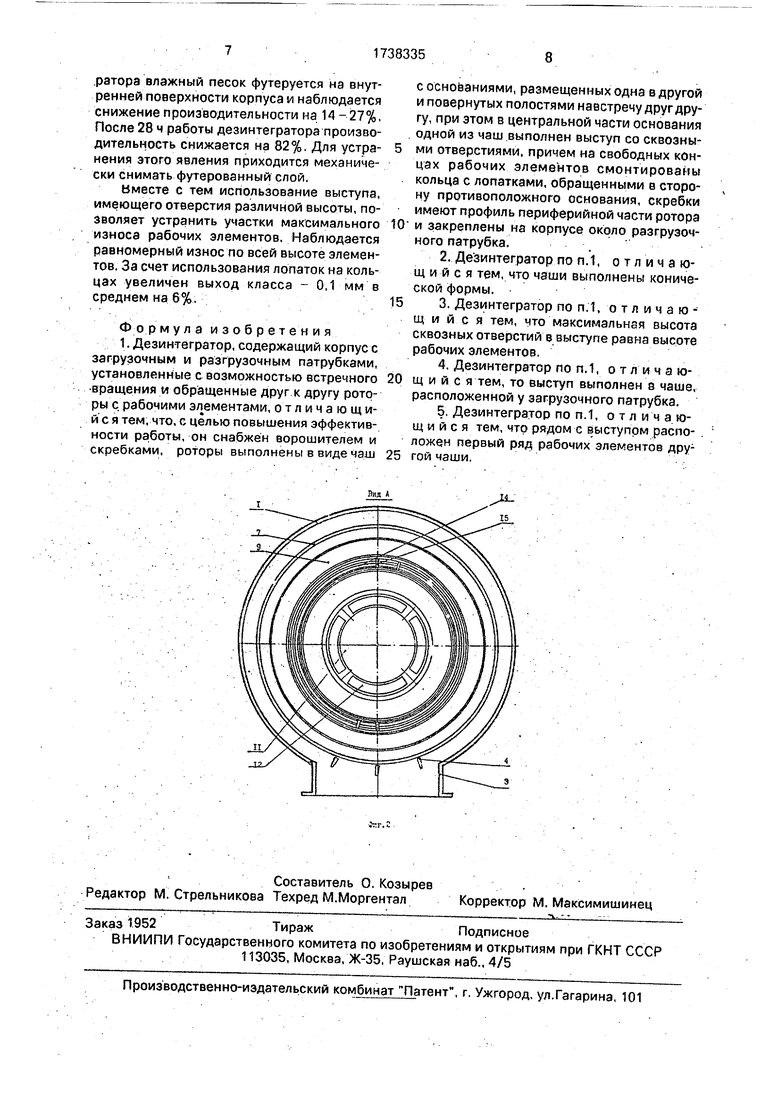

На фиг.1 изображен предлагаемый дезинтегратор; на фиг.2 - вид А на фиг,1.

Дезинтегратор содержит корпус 1, жестко установленные на нем загрузочный 2 и

0 разгрузочный 3 патрубки, скребки 4. В корпусе 1 смонтированы два ротора, состоящие из валов 5 и б, чаш 7 и 8, основанием которых служат диски 9 и 10. На диске 9 выполнен кольцевой выступ 11, имеющий

5 сквозные отверстия 12. На свободных концах рабочих элементов 13, закрепленных в диске 9 и 10, установлены кольца 14 с лопатками 15.

Дезинтегратор работает следующим об0 разом.

Измельчаемый продукт подается из загрузочного патрубка 2 в полость выступа 11 и далее через отверстие 12 центробежными силами отбрасывается в пространство меж5 ду дисками 9 и 10. Так как отверстия 12 выступа имеют переменную высоту, то материал равномерно распределяется по всему объему и высоте рабочих элементов 13. При динамическом взаимодействии рабо0 чих элементов 13 и материала в зазоре между кольцами 14 и дисками 9 и 10 наблюдается его разрушение от ударов сГло- патки 15. Измельченный продукт попадает на поверхности чаш 7 и 8, а затем снимается

5 с чаши 7 ворошителем 16, а с чаши 8 - скребками 4, расположенными над разгрузочным патрубком 3. Длина криволинейной поверхности чаши 8 выбирается из равенства времени движения .частицы материала с

0 плоскости диска 10 до ее отрыва и времени поворота диска 8 от последнего скребка до первого.

Наличие чаш и скребков, установленных около разгрузочного патрубка на корпу5 се, предотвращает налипание влажного материала на корпус и обеспечивает бесперебойную работу дезинтегратора в течение всего времени испытаний. Тогда как при

обычной схеме диски имели плоскую поверхность, через 50 - 55 мин работы дезинтегратора влажный песок футеруется на внутренней поверхности корпуса и наблюдается снижение производительности на 14-27%, После 28 ч работы дезинтегратора производительность снижается на 82% Для устра- нения этого явления приходится механически снимать футерованный слой.

Вместе с тем использование выступа, имеющего отверстия различной высоты, позволяет устранить участки максимального износа рабочих элементов. Наблюдается равномерный износ по всей высоте элементов. За счет использования лопаток на кольцах увеличен выход класса - 0,1 мм в среднем на 6%.

Формула изобретения 1. Дезинтегратор, содержащий корпус с загрузочным и разгрузочным патрубками, установленные с возможностью встречного вращения и обращенные друг к другу роторы с рабочими элементами, отличающийся тем. что, с целью повышения эффективности работы, он снабжен ворошителем и скребками, роторы выполнены в виде чаш

с основаниями, размещенных одна в другой и повернутых полостями навстречу друг другу, при этом в центральной части основания одной из чаш выполнен выступ со сквозными отверстиями, причем на свободных концах рабочих элементов смонтированы кольца с лопатками, обращенными в сторону противоположного основания, скребки имеют профиль периферийной части ротора и закреплены на корпусе около разгрузочного патрубка.

2.Дезинтегратор по л.1, отличающийся тем, что чаши выполнены конической формы.

3.Дезинтегратор поп.1, отличающийся тем, что максимальная высота сквозных отверстий в выступе равна высоте рабочих элементов

4.Дезинтегратор по п.1, отличающийся тем, то выступ выполнен а чаше, расположенной у загрузочного патрубка.

5 Дезинтегратор поп1, отличающийся тем, что рядом с выступом расположен первый ряд рабочих элементов другой чаши

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1994 |

|

RU2087200C1 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714778C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2728226C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2724668C1 |

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2620652C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2725318C1 |

| ДЕЗИНТЕГРАТОР | 2019 |

|

RU2714768C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2733663C1 |

| ДЕЗИНТЕГРАТОР | 2020 |

|

RU2739425C1 |

Использование: для измельчения материалов в строительной, химической, пищевой и других отраслях промышленности. Сущность изобретения: дезинтегратор содержит корпус 1 с загрузочным 2 и разгрузочным патрубками, роторы с рабочими элементами, установленные с возможностью встречного вращения и выполненные в виде чаш. 7 и 8 с основаниями 9 и 10, размещенных одна в другой и повернутых полостями навстречу друг другу. В центральной части основания одной из чаш выполнен выступ 11 со сквозными отверстиями 12. На свободных концах рабочих элементов установлены кольца 14 с лопатками 15. Около разгрузочного патрубка закреплены скребки 4, имеющие профиль периферийной части ротора. Чаши могут быть выполнены конической формы, а максимальная высота сквозных отверстий в вы- - ступе равна высоте рабочих элементов. Выступ может быть выполнен в чаше, расположенной у загрузочного патрубка, рядом с выступом может быть расположен первый ряд рабочих элементов друтойчаши. 4 з.п.ф-лы, 2 ил. сл с VI СА) 00 CJ СО сл

Пил А

| Ротор измельчителя | 1981 |

|

SU1028362A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-06-07—Публикация

1990-07-30—Подача