выполнены щелевидные отверстия 8 для отвода фугата, и снабжена приспособлением для очистки щелевидных отверстий ротора, состоящим из корпуса 10, смонтированного на роторе с возможностью относительного вращения и взаимодействия с тормозным

механизмом в виде гибкой тормозной ленты 13, и рядом пластин 9, закрепленных на корпусе 10 и расположенных в щелевидных отверстиях 8. Кроме того, каждая направляющая лопатка 5 изогнута в направлении вращения ротора. 1 з.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Осадительная центрифуга | 1976 |

|

SU654292A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1987 |

|

SU1438067A2 |

| Устройство для разделения волокнистых материалов | 1982 |

|

SU1009537A1 |

| ЛОПАСТНОЙ ПРОТОЧНЫЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2752447C2 |

| ЛОПАСТНОЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2753110C2 |

| ЛОПАСТНОЙ ОСЕРАДИАЛЬНЫЙ СЕПАРАТОР | 2019 |

|

RU2753111C2 |

| РОТОРНЫЙ АППАРАТ | 1999 |

|

RU2161062C2 |

| ВЕРТИКАЛЬНО-ОСЕВАЯ ВЕТРОВАЯ И ГИДРАВЛИЧЕСКАЯ ТУРБИНА С РЕГУЛИРОВАНИЕМ ПОТОКА | 2013 |

|

RU2645187C2 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1989 |

|

SU1656741A2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ (ВАРИАНТЫ) | 2002 |

|

RU2212572C1 |

Изобретение относится к технике фугования зернистых материалов с низкой прочностью частиц, например, гранулированной в жидкости серы, гель-сфер и других продуктов.

Известна центрифуга для обезвожива- ния зернистых материалов низкой прочности, содержащая загрузочное устройство и систему перфорированных роторов с загрузочными окнами.

Недостатком этой конструкции является наличие перфорированной оболочки, ко- торая забивается обрабатываемым материалом. Это снижает надежность работы в связи с необходимостью периодической промывки и чистки роторов. Кроме того, выгрузка материалов, склонных к на- липанию и намазыванию на рабочие поверхности, является одной из наиболее сложных операций, при этом снижается выход годного продукта. Центрифуга не отделяет значительную часть капиллярной влаги, находящейся в порах частиц обраба- тываемого материала.

Известна центрифуга непрерывного действия для грануляции расплавов, содержащая станину, привод, ротор со щелевид- ными отверстиями для отвода фугата и расположенные внутри ротора направляю- щие лопатки.

Недостатком известной центрифуги является невысокая ее производительность при обезвоживании низкопрочных зернистых материалов, подверженных истира- нию, налипанию и намазыванию на рабочие поверхности деталей, в связи с чем уменьшается выход годного продукта и возникает необходимость в периодической чистке и промывке отверстий вследствие их забивки.

Цель изобретения - повышение производительности центрифуги за счет применения эффективного устройства для чистки отверстий и уменьшения истирания зерен материала.

Поставленная цель достигается тем, что в центрифуге, содержащей привод, ротор со щелевидными отверстиями для отвода фуга- та и расположенные внутри ротора направляющие лопатки, предусмотрено приспособление для очистки щелевидных

отверстий ротора и тормозной механизм, причем приспособление для очистки щелевидных отверстий состоит из корпуса, смонтированного на роторе с возможностью относительного вращения и взаимодействия с тормозным механизмом, и ряда пластин, закрепленных на корпусе и расположенных в щелевидных отверстиях ротора. Кроме того, каждая направляющая лопатка изогнута в направлении вращения ротора таким образом, что угол между касательной, проведенной к профилю лопатки на ее конус, и радиусом, проведенным через конечную точку лопатки, определяется из выражения

г1

R . а . а sin cos 2

где г - радиус окружности концов лопаток, м;

R - внутренний радиус ротора, м.

Выполнение приспособления для очистки щелевидных отверстий в виде корпуса, смонтированного на роторе с возможностью относительного вращения и взаимодействия с тормозным механизмом, и ряда пластин, закрепленных на корпусе и расположенных в щелевидных отверстиях ротора. позволяет осуществить чистку щелевидных отверстий без остановки ротора в процессе его работы, при этом щелевидные отверстия полностью освобождаются от застрявших в них твердых частиц, вязких взвесей и других элементов, Наличие направляющих лопаток, каждая из которых изогнута в направлении вращения ротора таким образом, что угол между касательной, проведенный к профилю лопатки на ее конце, и радиусом, проведенным через конечную точку лопатки, определяется из выражения

г 1

R sin |+ cos |

где г - радиус окружности концов лопатки, м;

R - внутренний радиус обечайки ротора, позволяет увеличить выход годного продукта за счет снижения интенсивности его истирания при соприкосновении с внутренней поверхностью обечайки ротора вследствие снижения проскальзывания частиц, при

этом уменьшаются налипание и намазывание материала частиц на поверхность ротора и забивание щелевидных отверстий, чем дополнительно повышается производительность центрифуги.

Уравнение для определения угла я получено из условия, что окружная скорость точек внутренней поверхности обечайки ротора и совпадающая с ней по направлению составляющая скорости свободно летящей частицы, сброшенной с направляющей лопатки, равны по величине. При этом условии посадка частицы обрабатываемого материала на внутреннюю поверхность обечайки ротора не сопровождается ее скольжением по этой поверхности. Этим исключается истирание частиц, намазывание и налипание материала на стенки ротора.

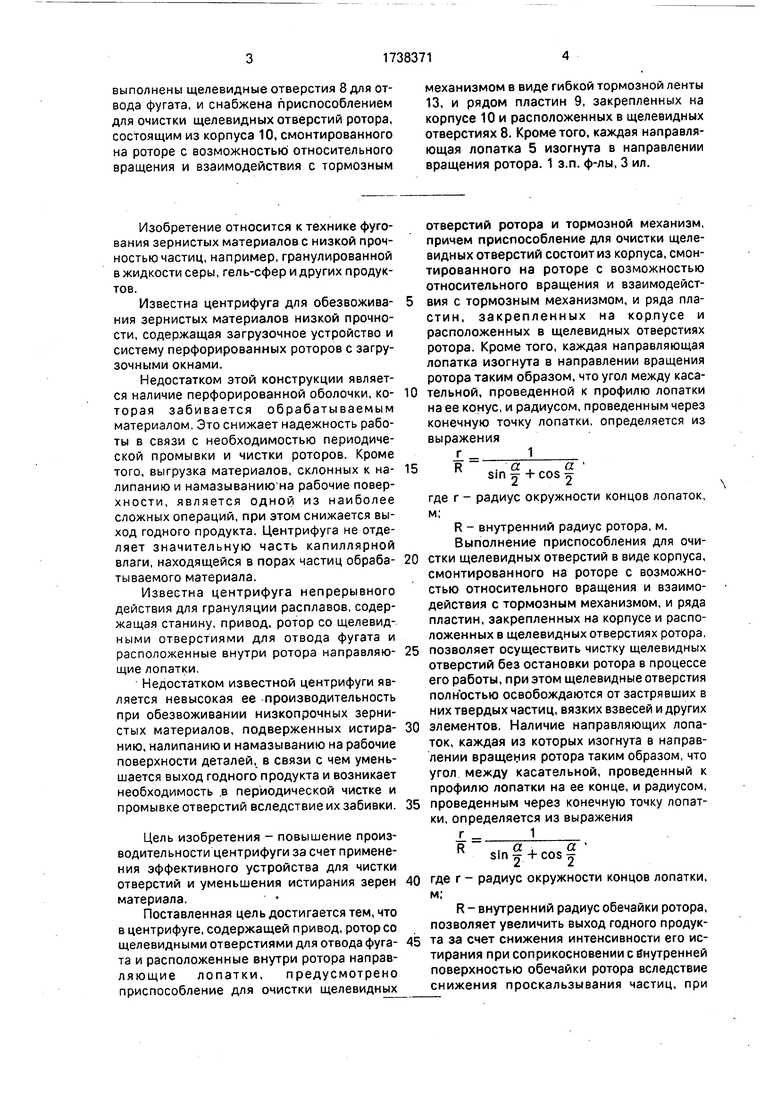

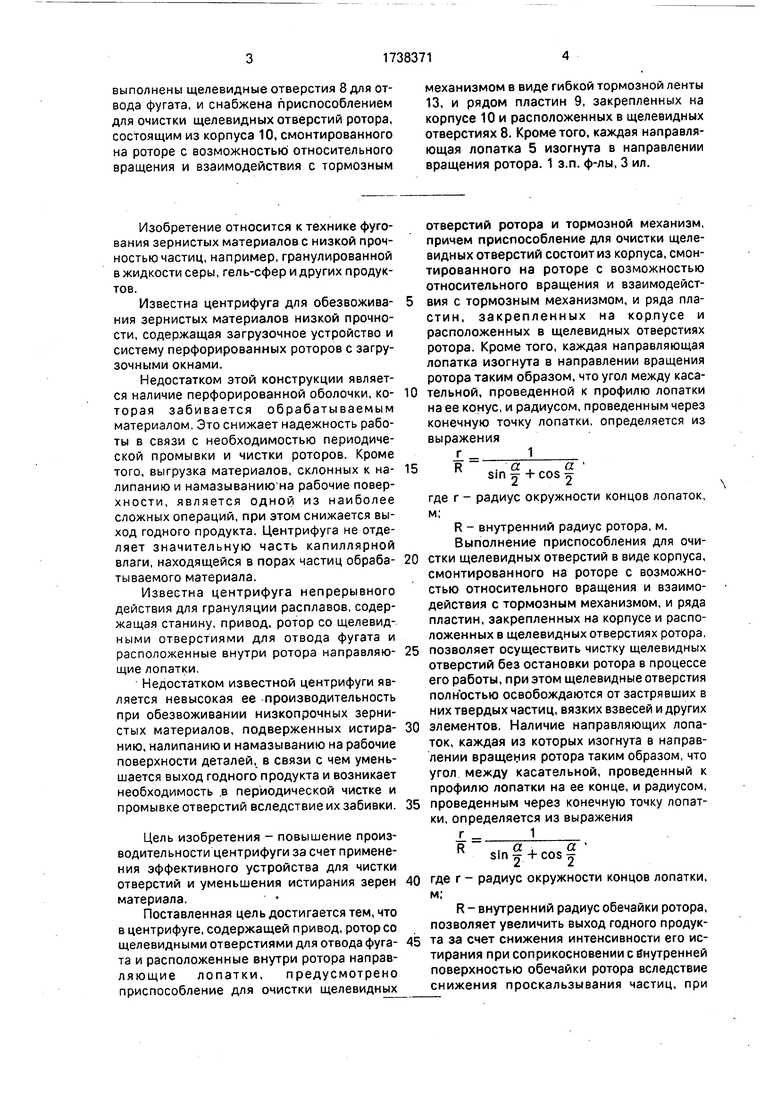

На фиг. 1 представлен предлагаемая центрифуга, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Центрифуга содержит приводной вал 1, кольцевой канал 2 для подачи суспензии, ротор с дисками 3 и 4, направляющими лопатками 5 и обечайкой. Обечайка ротора содержит два конуса 6 и 7 и цилиндрическую часть, в которой выполнены щелевид- ные отверстия 8, расположенные в плоскостях, перпендикулярных оси ротора. Приспособление для чистки щелевидных отверстий состоит из корпуса 10, смонтированного на роторе с возможностью относительного вращения и взаимодействия с тормозным механизмом, и ряда пластин 9, закрепленных на корпусе 10 и расположенных в щелевидных отверстиях 8. Корпус 10 имеет приливы 11 в виде вертикальных стержней, несущих пластины 9. Однако возможны и другие варианты конструкции корпуса 10, например, в виде соос- ного с обечайкой ротора конуса вместо приливов 11 или цилиндра с отверстиями для отвода жидкости.

Сопряжение корпуса 10 с обечайкой ротора выполнено в виде вращательной пары скольжения (фиг.1). Здесь возможно применение антифрикционных втулок, тел качения и других конструктивных решений. Однако в любом случае корпус 10 устанавливается соосно с ротором и с возможностью вращения относительно его оси. Корпус 10 соединен с ротором упругой связью 12 (показана спиральная пружина, хотя не исключается применение пластинчатой, цилиндрической витой пружины или других упругих элементов). Корпус 10 монтирован с возможностью периодического взаимодействия с тормозным механизмом в виде гибкой тормозной ленты 13, управляемой посредством системы, состоящей из рычага 14, пружины 15 и электромагнита 16. Вместо ленточного тормоза возможно применение фрикционных дисков, муфт управления или

других устройств. Щелевидные отверстия 8 в пределах окружности разделены перемычками 17, однако эти перемычки могут отсутствовать, если цилиндрическую часть обечайки ротора набрать из отдельных колец и закрепить их на приводном валу, например, через направляющие лопатки 5 так, чтобы между кольцами образовались круговые щелевидные отверстия без перемычек. Лопатки 5 изогнуты в направлении вращения ротора, т.е. в направлении угловой скорости CD (фиг.З) таким образом, что угол между касательной, проведенной к профилю лопатки на ее конце, и радиусом, проведенным через конечную точку лопатки,

определяется из выражения

sinf+cosf

Это выражение получено из условия, что

окружная скорость точек внутренней поверхности обечайки ротора, равная , равна совпадающей с ней по направлению составляющей скорости частицы VL При соблюдении условия Vi (a R посадка частиц

материала на внутреннюю поверхность обечайки ротора не сопровождается скольжением частиц по обечайке,

Центрифуга работает следующим образом.

Суспензия поступает в направлении, указанном стрелками 18(фиг.1), в кольцевой зазор 2 при вращающемся роторе и попадает на направляющие лопатки 5, которыми выбрасывается на внутреннюю поверхность

обечайки ротора. Диски 3 и 4 препятствуют перемещению частиц и жидкости вдоль оси ротора. На концах лопаток суспензия приобретает скорость V (фиг.З) и с этой скоростью перемещается через кольцевой зазор шириной R-r. Относительная величина зазора r/R, не зависящая от абсолютных размеров ротора, и угол а подобраны так, что частицы материала, ударяясь о стенку обечайки ротора, не скользят по ней, так как

составляющая их скорость Vi равна окружной скорости обечайки. Отделенная жидкость через щелевидные отверстия 8 выбрасывается из ротора. Выгрузка обезвоженного продукта осуществляется поддействием сил тяжести после остановки ротора в направлении стрелки 19 (фиг.1). Чистка щелевидных отверстий осуществляется за счет взаимодействия корпуса 10с тормозным механизмом: при включении электромагнита 16 рычаг 14 натягивает тормозную

ленту 13, сжимая пружину 15, и тормозит корпус 10. Так как ротор продолжает вращаться в направлении угловой скорости ш (фиг.З), то корпус 10 при этом поворачивается относительно обечайки ротора в направлении стрелки 20 (фиг.З) и пластины 9 перемещаются в щелевидных отверстиях 8. После выключения электромагнита 16 пружина 15 возвращает рычаг 14 в первоначальное положение, тормозная лента 13 ослабевает и спиральная пружина 12 возвращает корпус 10 совместно с пластинами 9 в исходное положение.

Применение приспособления для чистки щелевидных отверстий ротора в виде корпуса, смонтированного на роторе с возможностью относительного вращения и взаимодействия с тормозным механизмом, и ряда пластин, закрепленных на корпусе и расположенных в щелевидных отверстиях ротора, позволяет осуществлять чистку отверстий в процессе работы и тем полностью исключить остановки ротора для чистки от- з рстий. Это повышает производительность центрифуги. Применение направляющих лопаток ротора, каждая из которых изогнута в направлении вращения ротора таким образом, что угол между касательной, проведенной к профилю.лопатки на ее конце, и радиусом, проведенным через конечную точку лопатки, определяется из выражения

sinf+cosf

где г- радиус окружности концов лопаток, м;

R - внутренний радиус ротора, позволяет избежать скольжения твердых частиц обрабатываемого материала при их попадании на обечайку ротора, чем исключается намазывание материала частиц на рабочую поверхность ротора. Этим снижа0

5

0

5

0

5

0

ется забиваемость отверстий, что также способствует повышению производительности центрифуги (за счет увеличения выхода годного продукта).

При обезвоживании гель-сфер (диаметр 0,8 мм, жидкость - перхлорэтилен) загрузки суспензии производят при частоте вращения ротора 150-200 об/мин. С целью увеличения фактора разделения частота вращения ротора после загрузки увеличивается до 1000-3000 об/мин, выход готового продукта 100%.

Формула изобретения

sinf+COSf

где г - радиус окружности концов лопаток, м;

R - внутренний радиус ротора, м,

. 9

А-А

1738371

10

Авторы

Даты

1992-06-07—Публикация

1990-01-09—Подача