Изобретение относится к оборудованию для pазделения жидких неоднородных смесей с помощью центробежных сил и может быть использовано в фармацевтической, химической, металлургической и других отраслях промышленности.

Целью изобретения является уменьшение влажности выгружаемого осадка.

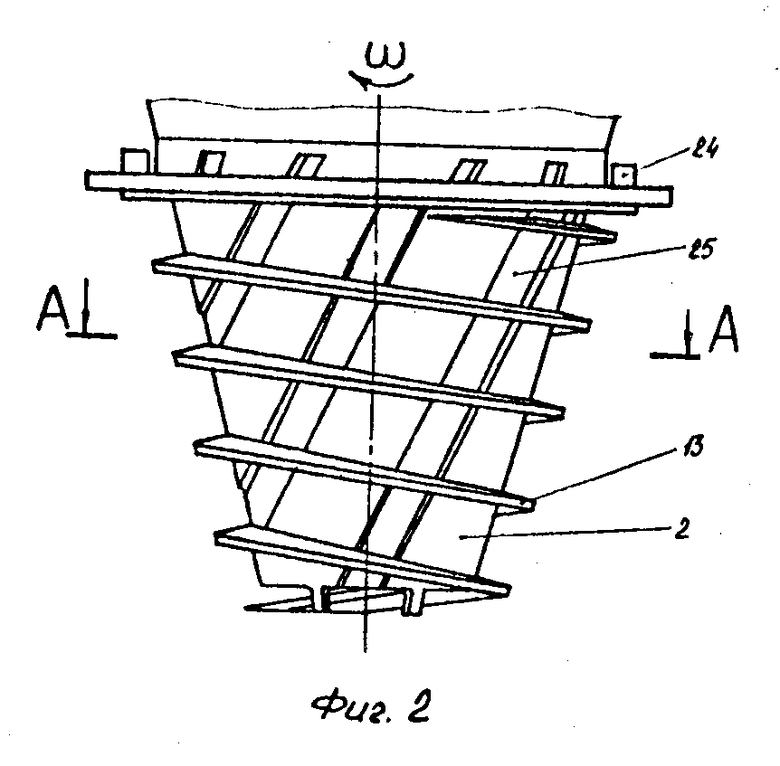

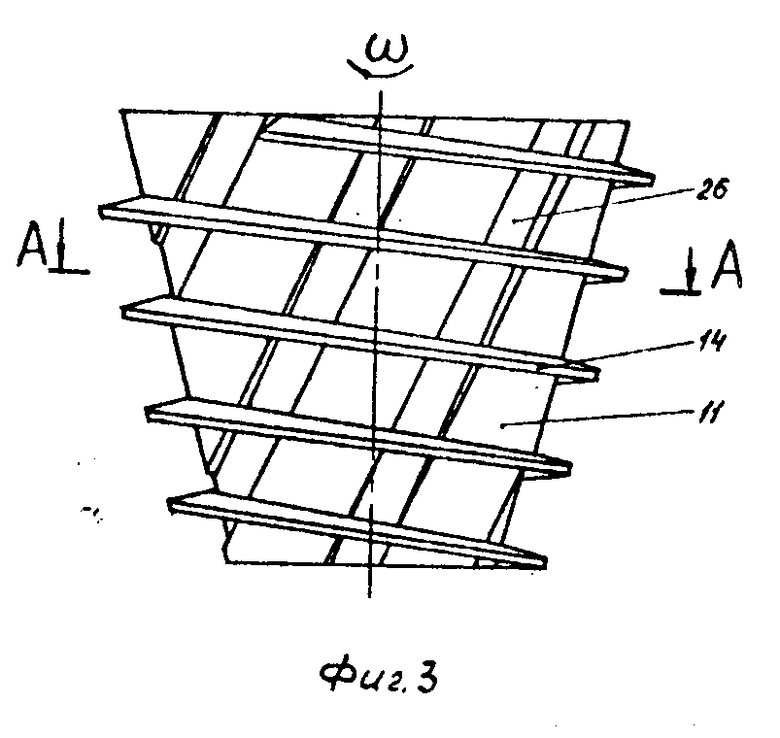

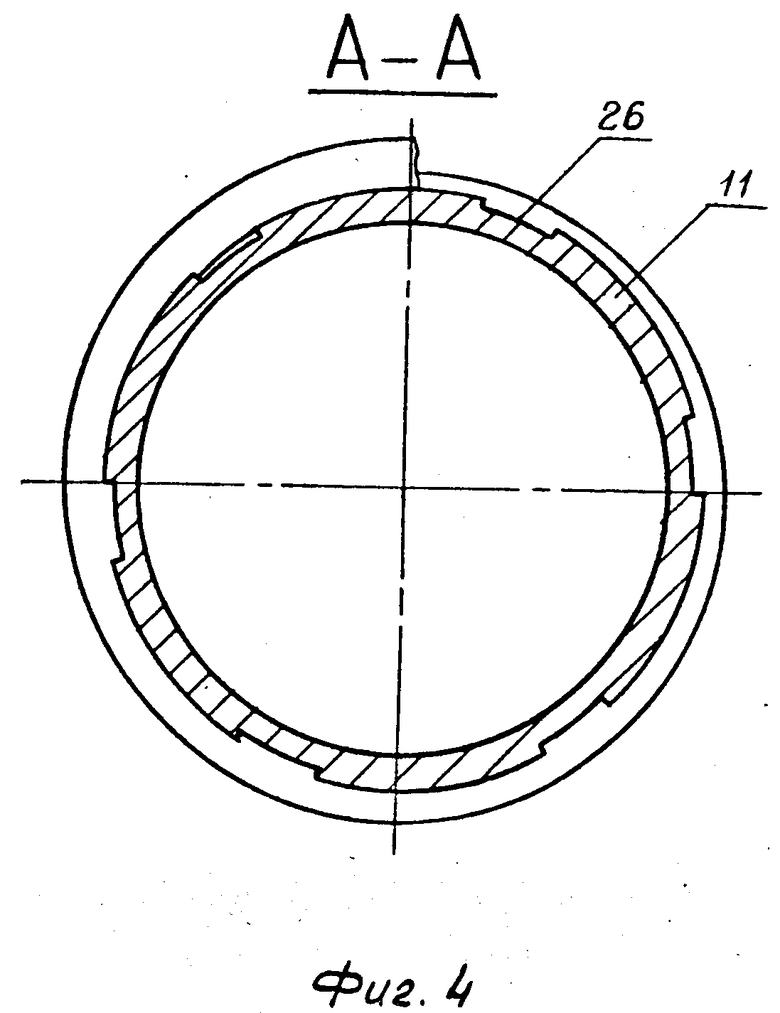

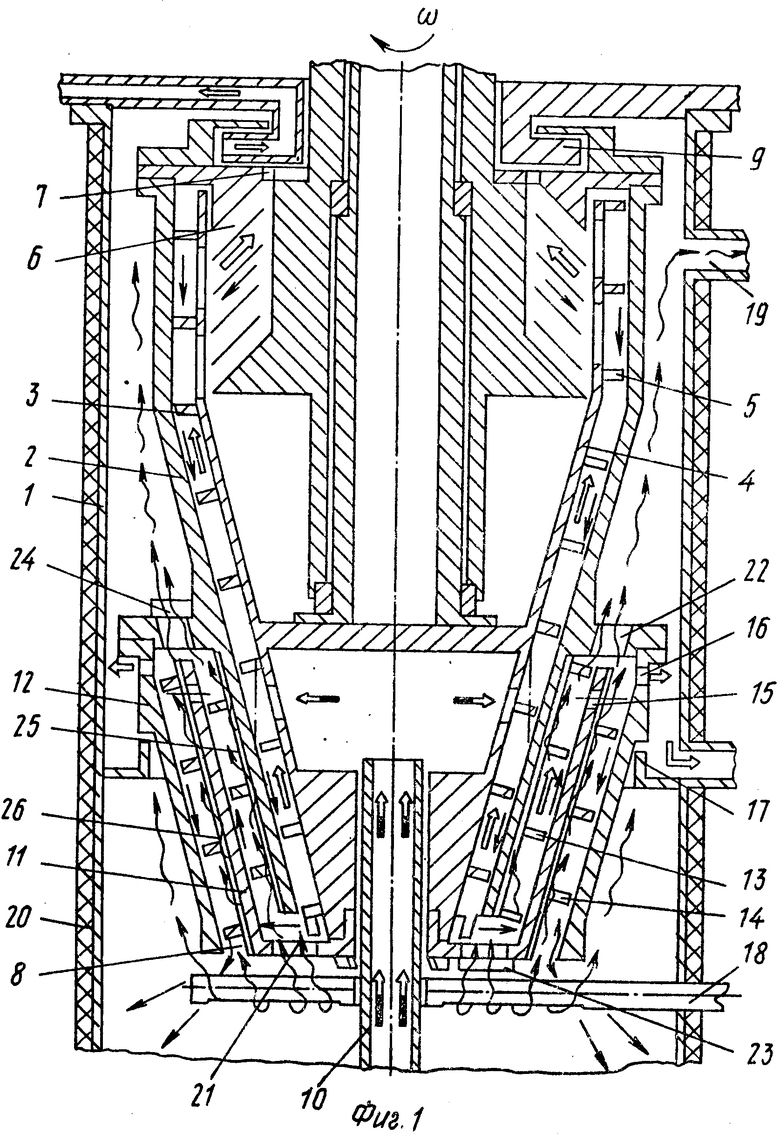

На фиг. 1 изображена осадительная центрифуга в продольном разрезе; на фиг. 2 - ротор; на фиг. 3 - внутренняя коническая обечайка; на фиг. 4 - разрез А-А на фиг. 2, 3.

Движение суспензии на фиг. 1 показано черно-белыми стрелками, движение осветленной жидкости - белыми стрелками, движение осадка - черными стрелками, движение газа - волнистыми стрелками.

Осадительная центрифуга (фиг. 1) содержит корпус 1, цилиндро-конический ротор 2, шнек 3, состоящий из цилиндри- ческого барабана 4 и укрепленной на нем спирали 5, пакет тарелок 6, установленный внутри цилиндрической части барабана шнека 3, окна для отвода фугата 7 и осадка 8, напорный диск 9, питающую трубу 10, дополнительные конические обечайки 11, 12, установленные концентрично вокруг конической части ротора 2. Наружная обечайка 12 жестко связана с ротором 2, а внутренняя 11 - с барабаном 4 шнека 3. На наружных поверхностях ротора 2 и обечайки 11 укреплены ленточные спирали 13, 14 для транспортировки осадка. В верхней части внутренней обечайки 11 выполнены отверстия 15 для отвода частично обезвоженного осадка, а в наружной обечайке 12 - отверстия 16 для отвода жидкости, отжатой из осадка. Внутри корпуса 1 выполнен карман 17, охватывающий наружную обечайку 12, для сбора жидкости, отжатой из осадка в обечайках 11, 12. Со стороны меньших оснований обечаек 11, 12 установлено устройство 18 для подвода нагретого газа, а в корпусе 1 центрифуга со стороны больших оснований обечаек 11, 12 предусмотрено устройство 19 для отвода газа. Корпус 1 центрифуги снабжен теплоизоляцией 20. В месте жесткого соединения внутренней обечайки 11 с барабаном 4 шнека 3 выполнен кольцевой ряд сквозных отверстий 21, предназначенных для прохода нагретого газа в пространство, образованное ротором 2 и внутренней обечайкой 11, а в месте жесткого соединения ротора 2 с наружной обечайкой 12 - кольцевой ряд сквозных отверстий 22, предназначенных для отвода газа и паров испарившейся жидкости из дополнительных конических обечаек 11, 12.

Для осуществления принудительного прокачивания нагретого газа вдоль обечайки 11 перед каждым из отверстий установлены направляющие лопатки 23, 24, причем лопатки 23 наклонены в направлении вращения ротора, а лопатки 24 - против вращения ротора.

Коническая часть ротора и внутренняя коническая обечайка на всей их наружной поверхности имеют каналы 25 и 26 для отвода парогазовой смеси, расположенные от нижнего основания конусов до их верхнего основания и проходящие под витками ленточных спиралей. Каналы могут быть выполнены вдоль образующих конусов или под углом к ним. Эти каналы можно выполнить, например, фрезерованием пазов перед приваркой спирали шнека или приваркой полос на наружные поверхности ротора 2 и внутренней конической обечайки 11 вдоль образующих конусов. Между полосами должны быть промежутки, которые являются каналами 25, 26. После этого приваривают витки ленточных спиралей 13, 14. На фиг. 2, 3 показаны соответственно ротор 2 и внутренняя обечайка 11, на наружных поверхностях которых выполнены каналы, размещенные по винтовой линии, направление которой совпадает с направлением вращения ротора 2. Выполнение таких каналов осуществляется аналогично вышеперечисленным способам.

Центрифуга работает следующим образом.

Вращательное движение ротору 2 с конической обечайкой 12 и шнеку 3 с конической обечайкой 11 сообщается от соответствующего привода (не показан) который обеспечивает небольшое (10-20 об/мин) отслаивание (или опережение) шнека 3 относительно ротора 2.

Перед тем как подать суспензию в центрифугу, через устройство 18 подается нагретый газ. Направляющие лопатки 23, установленные перед отверстиями 21, нагнетают нагретый газ в пространство, образованное ротором 2 и обечайкой 11. Направляющие лопатки 23, установленные перед отверстиями 22, создают разрежение над отверстиями 22, что способствует принудительному выходу газа, а во время подачи суспензии в центрифугу - выходу паров испарившейся жидкости из пространства, образованного ротором 2 и коническими обечайками 11, 12. Под воздействием теплоносителя происходит нагрев дополнительных конических обечаек 11, 12, конической части ротора 2 и ленточных спиралей 13, 14.

После предварительного нагрева обечаек 11, 12, не прекращая подачи нагретого газа, в центрифугу по питающей трубе 10 подается исходная суспензия, которая поступает в коническую часть ротора 2 и образует внутри него кольцевой слой, внутренний радиус которого определяется положением окон 7.

Жидкая фаза суспензии в процессе протекания через отстойную зону ротора 2 и пакет тарелок 6 очищается от твердых частиц, выводится из ротора в виде фугата через окна 7 и напорным диском 9 отводится из центрифуги.

Частицы, осевшие на стенках ротора 2, образуют слой осадка, который транспортируется шнеком 3 на стенке ротора 2 к его узкому концу и перегружается на внутреннюю поверхность обечайки 11, по которой перемещается ленточной спиралью 13 в сторону большего диаметра до отверстия 15. Через эти отверстия осадок перегружается на внутреннюю поверхность обечайки 12 и ленточной спиралью 14 транспортируется к окну 8 на выгрузку из обечайки.

В процессе транспортирования по внутренним поверхностям обечайки 11, 12 происходит дополнительное обезвоживание осадка за счет отжима в центробежном поле.

Отжатая из осадка жидкость выходит из наружной обечайки 12 через отверстия 16 в приемный карман 17 и отводится из центрифуги.

Между тем, нагретый газ продолжает поступать в пространство, образованное стенкой ротора 2 и обечайкой 12. Внутрь ротора 2 газ проходит только до кольцевого слоя жидкости, представляющего собой своеобразный гидрозатвор, образованный вращающейся под действием центробежных сил жидкостью.

В процессе транспортирования осадка по внутренним поверхностям обечаек 11, 12 отжатая из осадка жидкость, протекая по нагретым поверхностям обечаек, а также осадок контактируют с нагретыми поверхностями обечаек 11, 12, спирали 13, 14 и с прокачиваемым нагретым газом. Испаряемая при этом жидкость в виде паров увлекается каналами 25, 26 и, пройдя через них, выходит через отверстия 22 к патрубку 19, соединенному с вытяжной вентиляцией.

В случае выполнения каналов 25, 26 по винтовой линии с большим углом подъема, направление которой совпадает с направлением вращения ротора, создается тяга вдоль каналов снизу вверх. Это способствует созданию небольшого разрежения в межвитковых каналах ленточных спиралей 13, 14, которое создаст благоприятные условия для интенсивного испарения жидкой фазы из осадка. Быстрый отвод парогазовой смеси из пространства, образованного конической частью ротора 2 и обечайки 12, позволяет вести сушку осадка в центробежном поле с высокой интенсивностью. В целях уменьшения потерь тепла корпус 1 центрифуги снабжен теплоизоляцией 20.

Совмещение в одной машине механического обезвоживания осадка с одновременной его термической сушкой в центро- бежном поле позволяет получить товарный продукт, не требующий последующей термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1987 |

|

SU1438067A2 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1982 |

|

SU1142959A1 |

| Осадительная центрифуга для разделения суспензии | 1990 |

|

SU1763032A1 |

| Горизонтальная осадительная центрифуга | 1977 |

|

SU728924A1 |

| Осадительная центрифуга для обезвоживания осадка сточных вод | 1984 |

|

SU1230698A1 |

| Центрифуга непрерывного действия с пульсирующей выгрузкой осадка | 1990 |

|

SU1738370A1 |

| ЦЕНТРИФУГА С НЕПРЕРЫВНОЙ ВЫГРУЗКОЙ ОСАДКА | 2009 |

|

RU2417844C1 |

| ОСАДИТЕЛЬНО-ФИЛЬТРУЮЩИХ ЦЕНТРИФУГ | 1970 |

|

SU276842A1 |

| Прямоточная осадительная центрифуга | 1976 |

|

SU601049A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2185892C2 |

Изобретение относится к оборудованию для разделения суспензий в поле действия центробежных сил и может быть использовано в фармацевтической, химической и др. отраслях. Цель - уменьшение влажности твердой фазы. Центрифуга содержит корпус 1, ротор 2, шнек 3, состоящий из барабана 4 и спирали 5, пакет тарелок 6, окна для отвода фугата 7 и осадка 8, напорный диск 9, питающую трубу 10, дополнительные конические обечайки 11, 12. Наружная обечайка 12 жестко связана с ротором 2, а внутренняя 11 - с барабаном 4 шнека 3. На наружных поверхностях ротора 2 и обечайки 11 укреплены спирали 13, 14. В верхней части внутренней обечайки 11 выполнены отверстия 15 для отвода частично обезвоженного осадка, а в наружной обечайке 12 - отверстия 16 для отвода жидкости, отжатой из осадка. Внутри корпуса 1 выполнен карман 17 для сбора жидкости, отжатой из осадка в обечайках 11, 12. Со стороны меньших оснований обечаек 11, 12 установлено устройство 18 для подводного нагретого газа, а в корпусе 1 со стороны больших оснований обечаек 11, 12 - устройство 19 для отвода газа. Корпус 1 снабжен теплоизоляцией 20. В месте жесткого соединения внутренней обечайки 11 с барабаном 4 выполнен кольцевой ряд отверстий 21 для прохода нагретого газа в пространство, образованное ротором 2 и внутренней обечайкой 11, а в месте жесткого соединения ротора 2 с наружной обечайкой 12 - кольцевой ряд отверстий 22 для отвода газа и паров испарившейся жидкости из дополнительных конических обечаек 11, 12. Коническая часть ротора 2 и внутренняя коническая обечайка на всей их наружной поверхности имеют каналы 25 и 26 для отвода парогазовой смеси. 4 ил.

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1987 |

|

SU1438067A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-01-27—Публикация

1989-11-21—Подача