Изобретение относится к производству абразивных инструментов, в частности шлифовал ьно-калибровальных кругов-цилиндров, предназначенных для шлифования древесных материалов, и может использоваться в мебельной и деревообрабатывающей промышленности.

Целью изобретения является повышение производительности процесса изготовления инструмента.

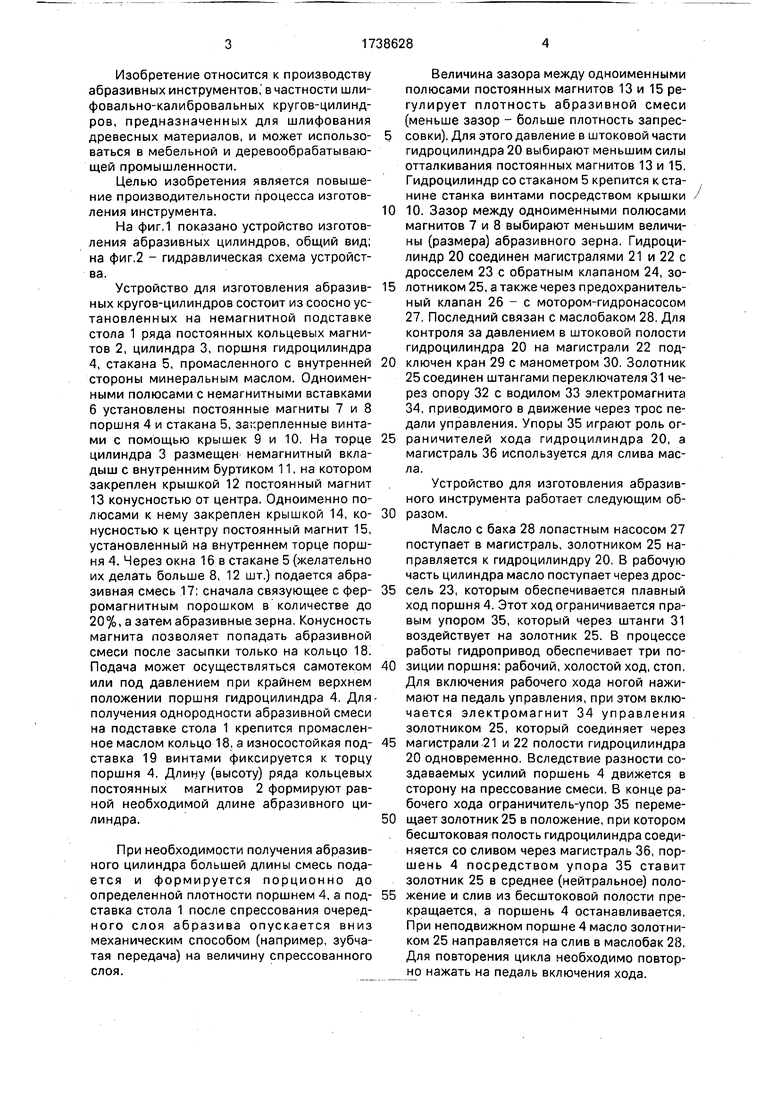

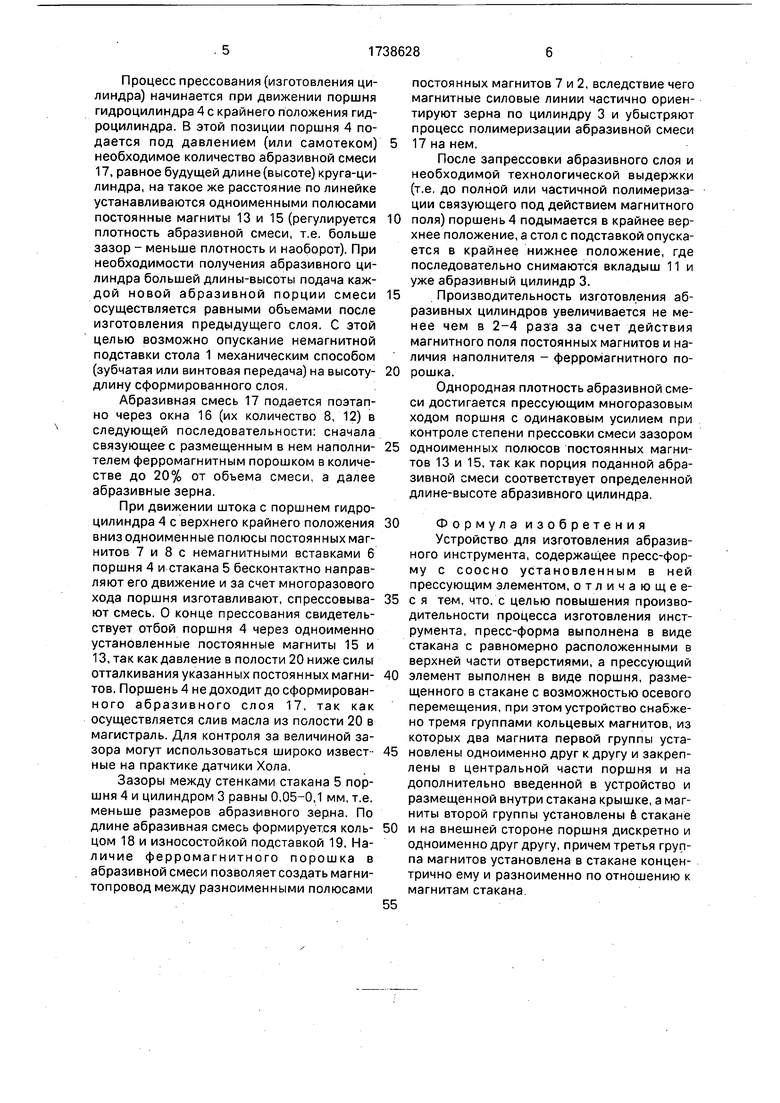

На фиг.1 показано устройство изготовления абразивных цилиндров, общий вид; на фиг.2 - гидравлическая схема устройства.

Устройство для изготовления абразивных кругов-цилиндров состоит из соосно ус- тановленных на немагнитной подставке стола 1 ряда постоянных кольцевых магнитов 2, цилиндра 3, поршня гидроцилиндра 4, стакана 5, промасленного с внутренней стороны минеральным маслом. Одноименными полюсами с немагнитными вставками 6 установлены постоянные магниты 7 и 8 поршня 4 и стакана 5, закрепленные винтами с помощью крышек 9 и 10. На торце цилиндра 3 размещен немагнитный вкладыш с внутренним буртиком 11, на котором закреплен крышкой 12 постоянный магнит 13 конусностью от центра. Одноименно полюсами к нему закреплен крышкой 14, конусностью к центру постоянный магнит 15, установленный на внутреннем торце поршня 4. Через окна 16 в стакане 5 (желательно их делать больше 8, 12 шт.) подается абразивная смесь 17: сначала связующее с ферромагнитным порошком в количестве до 20%, а затем абразивные зерна. Конусность магнита позволяет попадать абразивной смеси после засыпки только на кольцо 18. Подача может осуществляться самотеком или под давлением при крайнем верхнем положении поршня гидроцилиндра 4. Для- получения однородности абразивной смеси на подставке стола 1 крепится промасленное маслом кольцо 18, а износостойкая подставка 19 винтами фиксируется к торцу поршня 4. Длину (высоту) ряда кольцевых постоянных магнитов 2 формируют равной необходимой длине абразивного цилиндра.

При необходимости получения абразивного цилиндра большей длины смесь подается и формируется порционно до определенной плотности поршнем 4, а подставка стола 1 после спрессования очередного слоя абразива опускается вниз механическим способом (например, зубчатая передача) на величину спрессованного слоя.

Величина зазора между одноименными полюсами постоянных магнитов 13 и 15 регулирует плотность абразивной смеси (меньше зазор - больше плотность запрессовки). Для этого давление в штоковой части гидроцилиндра 20 выбирают меньшим силы отталкивания постоянных магнитов 13 и 15. Гидроцилиндр со стаканом 5 крепится к станине станка винтами посредством крышки

0 10. Зазор между одноименными полюсами магнитов 7 и 8 выбирают меньшим величины (размера) абразивного зерна. Гидроцилиндр 20 соединен магистралями 21 и 22 с дросселем 23 с обратным клапаном 24, зо5 лотником25, а также через предохранительный клапан 26 - с мотором-гидронасосом 27. Последний связан с маслобаком 28. Для контроля за давлением в штоковой полости гидроцилиндра 20 на магистрали 22 под0 ключей кран 29 с манометром 30. Золотник 25 соединен штангами переключателя 31 через опору 32 с водилом 33 электромагнита 34, приводимого в движение через трос педали управления. Упоры 35 играют роль ог5 раничителей хода гидроцилиндра 20, а магистраль 36 используется для слива масла.

Устройство для изготовления абразивного инструмента работает следующим об0 разом.

Масло с бака 28 лопастным насосом 27 поступает в магистраль, золотником 25 направляется к гидроцилиндру 20. В рабочую часть цилиндра масло поступает через дрос5 сель 23, которым обеспечивается плавный ход поршня 4. Этот ход ограничивается правым упором 35, который через штанги 31 воздействует на золотник 25. В процессе работы гидропривод обеспечивает три по0 зиции поршня: рабочий, холостой ход, стоп. Для включения рабочего хода ногой нажимают на педаль управления, при этом включается электромагнит 34 управления золотником 25, который соединяет через

5 магистрали 21 и 22 полости гидроцилиндра 20 одновременно. Вследствие разности создаваемых усилий поршень 4 движется в сторону на прессование смеси. В конце рабочего хода ограничитель-упор 35 переме0 щает золотник 25 в положение, при котором бесштоковая полость гидроцилиндра соединяется со сливом через магистраль 36, поршень 4 посредством упора 35 ставит золотник 25 в среднее (нейтральное) поло5 жение и слив из бесштоковой полости прекращается, а поршень 4 останавливается. При неподвижном поршне 4 масло золотником 25 направляется на слив в маслобак 28. Для повторения цикла необходимо повтор- но нажать на педаль включения хода.

Процесс прессования (изготовления цилиндра) начинается при движении поршня гидроцилиндра 4 с крайнего положения гидроцилиндра. В этой позиции поршня 4 подается под давлением (или самотеком) необходимое количество абразивной смеси 17, равное будущей длине (высоте) круга-цилиндра, на такое же расстояние по линейке устанавливаются одноименными полюсами постоянные магниты 13 и 15 (регулируется плотность абразивной смеси, т.е. больше зазор - меньше плотность и наоборот). При необходимости получения абразивного цилиндра большей длины-высоты подача каждой новой абразивной порции смеси осуществляется равными объемами после изготовления предыдущего слоя. С этой целью возможно опускание немагнитной подставки стола 1 механическим способом (зубчатая или винтовая передача) на высоту- длину сформированного слоя.

Абразивная смесь 17 подается поэтапно через окна 16 (их количество 8, 12) в следующей последовательности: сначала связующее с размещенным в нем наполнителем ферромагнитным порошком в количестве до 20% от объема смеси, а далее абразивные зерна.

При движении штока с поршнем гидроцилиндра 4 с верхнего крайнего положения вниз одноименные полюсы постоянных магнитов 7 и 8 с немагнитными вставками 6 поршня 4 и стакана 5 бесконтактно направляют его движение и за счет многоразового хода поршня изготавливают, спрессовывают смесь. О конце прессования свидетельствует отбой поршня 4 через одноименно установленные постоянные магниты 15 и 13, так как давление в полости 20 ниже силы отталкивания указанных постоянных магнитов. Поршень 4 не доходит до сформирован- ного абразивного слоя 17, так как осуществляется слив масла из полости 20 в магистраль. Для контроля за величиной зазора могут использоваться широко известные на практике датчики Хола.

Зазоры между стенками стакана 5 поршня 4 и цилиндром 3 равны 0,05-0,1 мм, т.е. меньше размеров абразивного зерна. По длине абразивная смесь формируется кольцом 18 и износостойкой подставкой 19. Наличие ферромагнитного порошка в абразивной смеси позволяет создать магни- топровод между разноименными полюсами

постоянных магнитов 7 и 2, вследствие чего магнитные силовые линии частично ориентируют зерна по цилиндру 3 и убыстряют процесс полимеризации абразивной смеси

17 на нем,

После запрессовки абразивного слоя и необходимой технологической выдержки (т.е. до полной или частичной полимеризации связующего под действием магнитного

поля) поршень 4 подымается в крайнее верхнее положение, а стол с подставкой опускается в крайнее нижнее положение, где последовательно снимаются вкладыш 11 и уже абразивный цилиндр 3.

Производительность изготовления абразивных цилиндров увеличивается не менее чем в 2-4 раза за счет действия магнитного поля постоянных магнитов и наличия наполнителя - ферромагнитного порошка.

Однородная плотность абразивной смеси достигается прессующим многоразовым ходом поршня с одинаковым усилием при контроле степени прессовки смеси зазором

одноименных полюсов постоянных магнитов 13 и 15, так как порция поданной абразивной смеси соответствует определенной длине-высоте абразивного цилиндра.

Формула изобретения

Устройство для изготовления абразивного инструмента, содержащее пресс-форму с соосно установленным в ней прессующим элементом, отличающеес я тем, что, с целью повышения производительности процесса изготовления инструмента, пресс-форма выполнена в виде стакана с равномерно расположенными в верхней части отверстиями, а прессующий

элемент выполнен в виде поршня, размещенного в стакане с возможностью осевого перемещения, при этом устройство снабжено тремя группами кольцевых магнитов, из которых два магнита первой группы установлены одноименно друг к другу и закреплены в центральной части поршня и на дополнительно введенной в устройство и размещенной внутри стакана крышке, а магниты второй группы установлены 6 стакане

и на внешней стороне поршня дискретно и одноименно друг другу, причем третья группа магнитов установлена в стакане концен- трично ему и разноименно по отношению к магнитам стакана

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНО-ПОРШНЕВОЙ ГИДРОМОТОР | 1972 |

|

SU435369A1 |

| ПОРШНЕВОЙ КОМПРЕССОР С ЭЛЕКТРОДИНАМИЧЕСКИМ ПРИВОДОМ | 1990 |

|

RU2041393C1 |

| ПОРШНЕВОЙ КОМПРЕССОР С ЭЛЕКТРОДИНАМИЧЕСКИМ ПРИВОДОМ | 1989 |

|

RU2005912C1 |

| ЭЛЕКТРОМАГНИТНЫЙ АМОРТИЗАТОР | 2015 |

|

RU2668775C2 |

| ОБЪЕМНЫЙ НАСОС | 2002 |

|

RU2232291C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232086C2 |

| Устройство для очистки проволоки или круглого проката | 1981 |

|

SU975134A1 |

| Вибропресс с гидроприводом | 1979 |

|

SU804165A1 |

| РЕЕЧНЫЙ МЕХАНИЗМ | 2019 |

|

RU2724376C1 |

| ДВУХТАКТНЫЙ ДОИЛЬНЫЙ АППАРАТ | 2017 |

|

RU2649177C1 |

Использование: при производстве абразивных инструментов, в частности шлифовал ьно-калибровочных кругов-цилиндров, предназначенных для шлифования древесных материалов. Сущность изобретения: для повышения производительности процесса изготовления инстр мента прессРиг / форма устройства выполнена в виде стакана 5 с равномерно расположенными в верхней части отверстиями, а прессующий элемент выполнен в виде поршня 4, размещенного в стакане с возможностью осевого перемещения. При этом устройство снабжено тремя группами кольцевых магнитов, из которых два магнита 13, 15 первой группы установлены одноименно друг к другу и закреплены в центральной части поршня и на дополнительно введенной в устройство и размещенной внутри стакана крышке 14, а магниты 7, 8 второй группы установлены в стакане и на внешней стороне поршня дискретно и одноименно друг другу. При этом третья группа магнитов 2 установлена в стакане концент- рично ему и разноименно по отношению к магнитам стакана.2 ил. Ж-- ел С Компоненты снеси -ч со 00 о N) 00

| Устройство для изготовления абразивного инструмента | 1981 |

|

SU965753A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-06-07—Публикация

1990-04-11—Подача