Фиг. i

Изобретение относится к области нанесения защитных покрытий, а именно к устройствам газотермического нанесения покрытий различного назначения на изделия машиностроения и авиационной промышленности.

Известны устройства напыления покрытий, где используется откачка газа из зоны напыления для ликвидации влияния окружающей среды на качество наносимых покрытий.

Качество физического контакта, а значит, лпроцесса взаимодействия материалов покрытия и подложки решается на участке торможения, где жидкие частицы наносимого материала деформируются, дробятся на более мелкие, сталкиваются, совершают вращательные и другие виды движений.

Для того, чтобы произошло столкновение материалов подложки и покрытия, необ- ходимо жидкой частице пробить пограничный слой, находящийся между ними. Жидкая частица, ударяясь о погранич- ный слой у подложки, интенсивно деформируется, что приводит к резкому увеличению площади миделя. Подобные явления на участке торможения приводят к падению скорости движения жидкой частицы за счет преодоления ею сил лобового сопротивления и взаимодействия пограничных слоев капли и подложки.

Снизить влияние пограничных слоев на энергетические характеристики наносимых частиц удается путем использования вакуумных камер и барокамер. Но это оборудование дорогое и энергоемкое. Кроме того, размеры обрабатываемых изделий ограничены размерами самих камер.

Известен способ плазменного напыления, реализуемый устройством, в котором на сопло плазмотрона помещают трубчатую камеру, экранирующую струю плазмы газовой кольцевой завесой параллельно струе плазмы. В трубчатой камере поддерживается зона газового разрежения спутным потоком. Зона разрежения простирается за пределы трубы, вплоть до подложки.

Для создания разрежения поступательная скорость спутного потока должна быть больше скорости потока горячего газа. Если для создания разрежения используется холодный газ, то в результате взаимодействия спутного потока с потоком плазмообразую- щего газа на границе взаимодействия происходит теплообмен между потоками, следовательно, снижается температура горячего газа.

Если поступательная скорость спутного потока меньше скорости горячего газа, то на границе потока происходит подтормаживание потока горячего газа, что уменьшает скорость потока. Наличие открытой границы разреженного (эжектируемого) газа в месте контакта создает резкое

перерасширение газа при большом зазоре между трубой и подложкой, что приводит к отрыву потока от подложки и резкому восстановлению давления на подложке в месте контакта, появлению неустойчивости про0 цесса в момент напыления.

Недостатком устройства является влияние спутной струи на энергетические параметры потока горячего газа и наносимых частиц и, как следствие снижение прочно5 сти сцепления, коэффициента использования материала и увеличение пористости,

Цель изобретения - повышение прочности сцепления, снижение пористости и повышение коэффициента использования

0 материала.

Поставленная цель достигается тем, что устройство для газотермического нанесения покрытий, содержащее плазмотрон и трубчатый кожух, ресивер со штуцером для

5 подвода газа, смонтированный на внешней поверхности нижней части кожуха, снабжено эжектором в виде диска со ступицей, закрепленным в ресивере с зазором относительно кожуха.

0 Для создания разрежения у подложки, в зоне контакта материалов, устройство снабжено эжектором, в котором кольцевое сопло и ресивер образованы между кожухом и диском эжектора, а кольцевая камера

5 смешения образуется между подложкой и диском. Таким образом, эжектор расположен за пределами пятна контакта, это исключает взаимодействие эжектируемого газа с горячим потоком рабочего газа в зоне кон0 такта. Наличие эжектора за срезом кожуха позволяет создать в нем разрежение для уменьшения влияния пограничного слоя, образующегося при взаимодействии рабочего потока с подложкой.

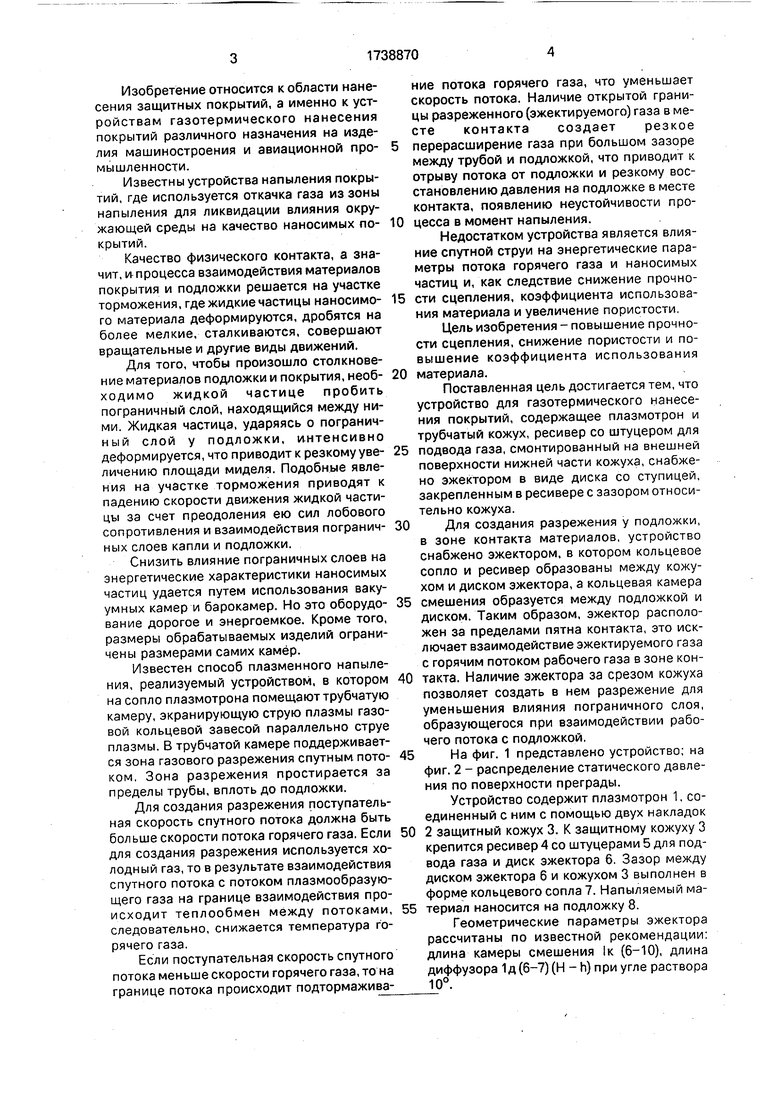

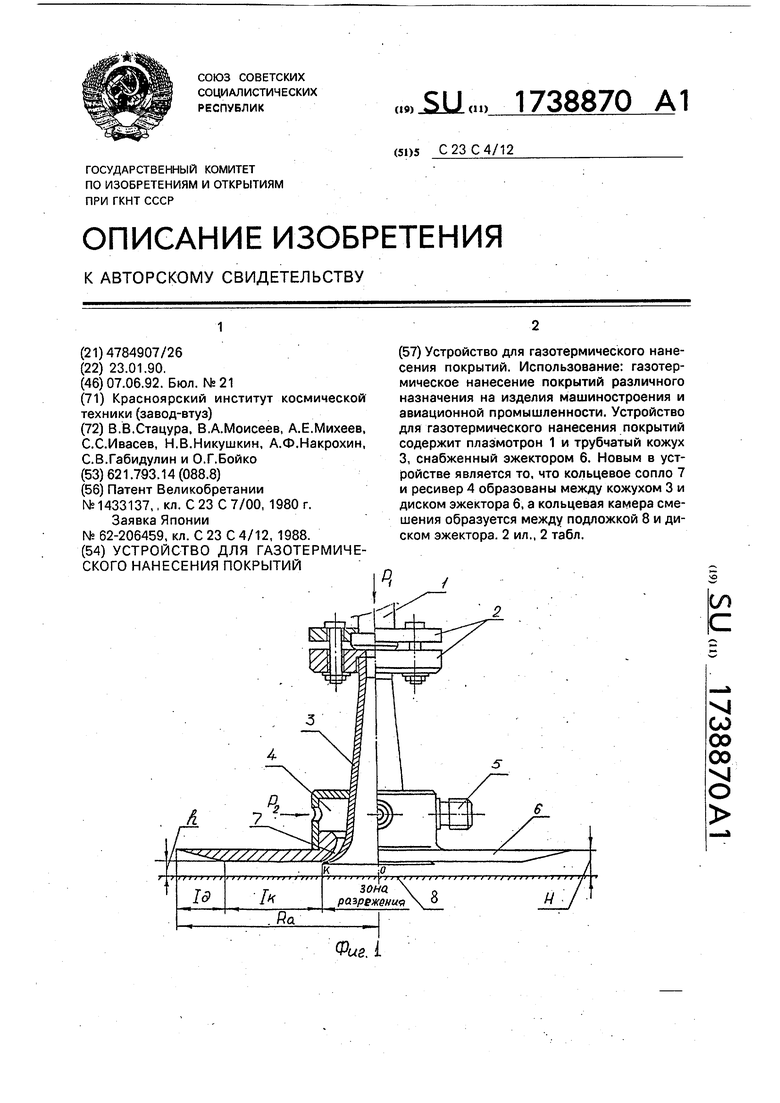

5 На фиг. 1 представлено устройство; на фиг. 2 - распределение статического давления по поверхности преграды.

Устройство содержит плазмотрон 1, соединенный с ним с помощью двух накладок

0 2 защитный кожух 3. К защитному кожуху 3 крепится ресивер 4 со штуцерами 5 для подвода газа и диск эжектора 6. Зазор между диском эжектора 6 и кожухом 3 выполнен в форме кольцевого сопла 7. Напыляемый ма5 териал наносится на подложку 8.

Геометрические параметры эжектора рассчитаны по известной рекомендации: длина камеры смешения к (6-10), длина диффузора 1д(6-7)(Н -h) при угле раствора 10°.

Устройство работает следующим образом.

Выставляется оптимальный для данного режима работы зазор h между подложкой 8 и диском эжектора 6. Включается плазмотрон 1 с подачей на него рабочего давления Pi, тока и напряжения. В ресивер 4 эжектора подается рабочее давление Pi. Эжекти- руемый газ из ресивера 4 истекает через кольцевое сопло 7 в пространство между диском эжектора 6 и подложкой 8, являющееся зоной смешения. Под кожухом 3 создается разрежение.

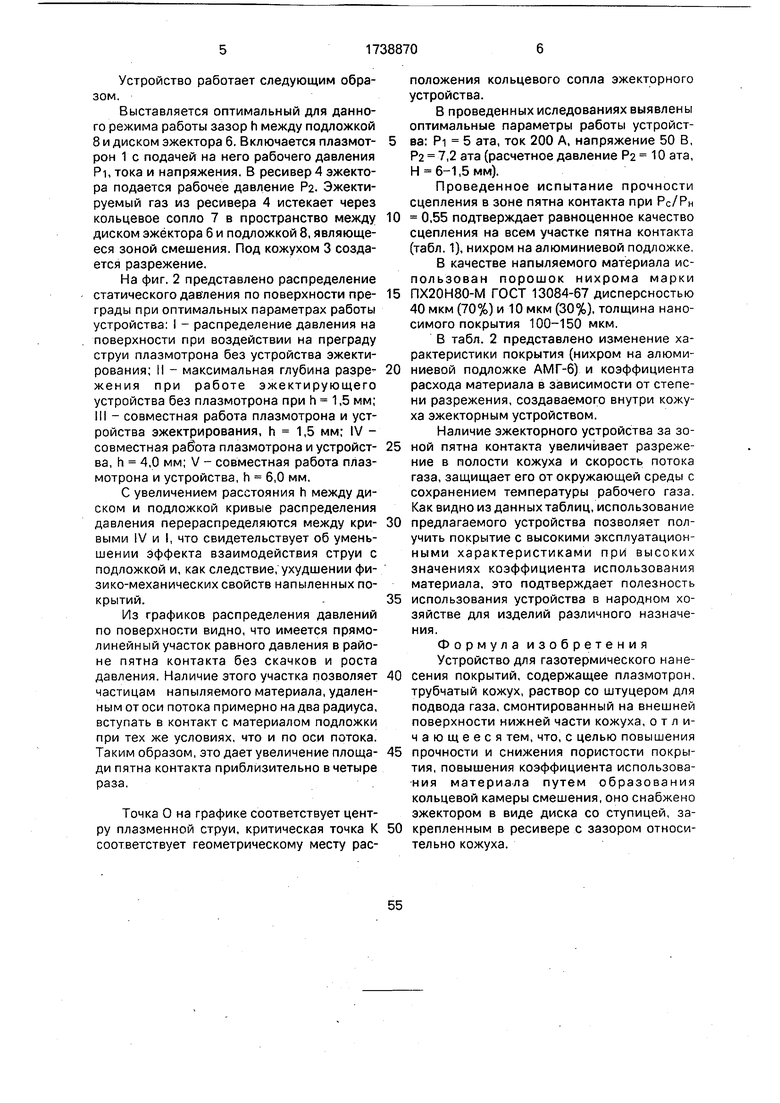

На фиг. 2 представлено распределение статического давления по поверхности преграды при оптимальных параметрах работы устройства: I - распределение давления на поверхности при воздействии на преграду струи плазмотрона без устройства эжекти- рования; II - максимальная глубина разрежения при работе эжектирующего устройства без плазмотрона при h 1,5 мм; III - совместная работа плазмотрона и устройства эжектрирования, h 1,5 мм; IV - совместная работа плазмотрона и устройства, h 4,0 мм; V - совместная работа плазмотрона и устройства, h 6,0 мм.

С увеличением расстояния h между диском и подложкой кривые распределения давления перераспределяются между кривыми IV и I, что свидетельствует об уменьшении эффекта взаимодействия струи с подложкой и, как следствие, ухудшении физико-механических свойств напыленных покрытий.

Из графиков распределения давлений по поверхности видно, что имеется прямолинейный участок равного давления в районе пятна контакта без скачков и роста давления. Наличие этого участка позволяет частицам напыляемого материала, удаленным от оси потока примерно на два радиуса, вступать в контакт с материалом подложки при тех же условиях, что и по оси потока. Таким образом, это дает увеличение площади пятна контакта приблизительно в четыре раза.

Точка О на графике соответствует центру плазменной струи, критическая точка К соответствует геометрическому месту расположения кольцевого сопла эжекторного устройства.

В проведенныхиследованиях выявлены оптимальные параметры работы устройства: Pi 5 эта, ток 200 А, напряжение 50 В, г 7,2 эта (расчетное давление Ра 10 ата, Н 6-1,5 мм).

Проведенное испытание прочности сцепления в зоне пятна контакта при Рс/Рн

0,55 подтверждает равноценное качество сцепления на всем участке пятна контакта (табл. 1), нихром на алюминиевой подложке. В качестве напыляемого материала использован порошок нихрома марки

ПХ20Н80-М ГОСТ 13084-67 дисперсностью 40 мкм (70%) и 10 мкм (30%), толщина наносимого покрытия 100-150 мкм.

В табл. 2 представлено изменение характеристики покрытия (нихром на алюминиевой подложке АМГ-6) и коэффициента расхода материала в зависимости от степени разрежения, создаваемого внутри кожуха эжекторным устройством.

Наличие эжекторного устройства за зоной пятна контакта увеличивает разрежение в полости кожуха и скорость потока газа, защищает его от окружающей среды с сохранением температуры рабочего газа. Как видно из данных таблиц, использование

предлагаемого устройства позволяет получить покрытие с высокими эксплуатационными характеристиками при высоких значениях коэффициента использования материала, это подтверждает полезность

использования устройства в народном хозяйстве для изделий различного назначения.

Формула изобретения Устройство для газотермического нанесения покрытий, содержащее плазмотрон, трубчатый кожух, раствор со штуцером для подвода газа, смонтированный на внешней поверхности нижней части кожуха, отличающееся тем, что, с целью повышения

прочности и снижения пористости покрытия, повышения коэффициента использования материала путем образования кольцевой камеры смешения, оно снабжено эжектором в виде диска со ступицей, закрепленным в ресивере с зазором относительно кожуха.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| Устройство для газотермического нанесения покрытий | 1989 |

|

SU1836161A3 |

| Способ плазменного нанесения наноструктурированного теплозащитного покрытия | 2017 |

|

RU2683177C1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2086697C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| Способ плазменного напыления с насадкой к плазмотрону и устройство для его осуществления | 2018 |

|

RU2704680C1 |

| ПЛАЗМАТРОН ДЛЯ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2171314C2 |

Устройство для газотермического нанесения покрытий. Использование: газотермическое нанесение покрытий различного назначения на изделия машиностроения и авиационной промышленности. Устройство для газотермического нанесения покрытий содержит плазмотрон 1 и трубчатый кожух 3, снабженный эжектором 6. Новым в устройстве является то, что кольцевое сопло 7 и ресивер 4 образованы между кожухом 3 и диском эжектора 6, а кольцевая камера смешения образуется между подложкой 8 и диском эжектора. 2 ил., 2 табл. СО ч СО со 00 VI о

Примечание, а-сободная струя; б-струя+эжектор.

О 0,ОЬ Q08 0,12 0,1Е 0,20 0,24 0,23 %

Таблица 2

г-т-1-i-i

| Патент Великобретании №1433137, ,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-23—Подача