Изобретение относится к области порошковой металлургии с получением плотных композиционных материалов, изделий /деталей/ и покрытий, а также включает обработку материалов.

Известен способ получения изделий /деталей/ из порошков металлов или их смесей с неметаллическими порошками /см. Г.А.Либенсон. Основы порошковой металлургии. - М.: Металлургия, 1987 г., стр.5-9 [1]. Важными отличительными чертами способа являются получение и работа с твердым веществом в порошкообразном состоянии и проведение операции нагрева /спекания/ заготовок из порошков при температуре ниже точки плавления соответствующего металла или в случае смеси разнородных порошков ниже температуры плавления наименее тугоплавкого компонента основы.

Известны газотермические покрытия: газопламенные, плазменные и детонационные /см. С.С.Бартенев. Детонационные покрытия в машиностроении. - Л.: Машиностроение, 1982 г., стр.10-12 [10], основанные на использовании порошков металлов и других химических соединений, применяемых для получения покрытий в расплавленном состоянии. Недостатками известной порошковой металлургии являются высокая пористость порошковых изделий /деталей/, меньшая прочность и коррозионная стойкость, чем литых, низкая термостойкость, а также повышенная сложность изготовления изделий за счет продолжительной операции спекания и необходимости применения других дополнительных технологических операций, что существенно повышает стоимость готовой продукции. Кроме того, этим методом невозможно изготовлять крупногабаритные изделия, например оболочки аэрокосмической техники, а сам способ штучного изготовления изделий имеет низкую производительность и высокую себестоимость изготовляемой продукции. Недостатками плазменного метода напыления покрытий являются высокая пористость 80-90% от плотности монолитного материала, высокая теплонапряженность рабочей среды, низкая производительность и невозможность изготовления толстых покрытий - более 1 мм /см. Б.А.Артамонов. Электрофизические и электрохимические методы обработки материалов, том 2. М.: Высшая школа, стр.80-82 [3].

Недостатками детонационного метода напыления покрытий являются низкая производительность, высокая стоимость готовой продукции, ограниченная температура плавления напыляемых порошковых материалов, что является главнейшим недостатком этого метода, ограничивающего область применения.

Недостатками известного метода электроэрозионной обработки металлов являются низкая производительность, высокая сложность и стоимость профилированных электрод-инструментов и невозможность обработки групногабаритных заготовок в несколько десятков метров /см. Б.А.Артамонов. "Размерная электрическая обработка металлов", М.: Высшая школа, стр.7-169 [4] и стр.201-211/.

Однако известные способы получения порошковых изделий - плазменный, детонационный и размерная электрическая обработка металлов - являются аналогами-прототипами.

Кроме того, аналогом-прототипом является плазмотрон /см.3, стр.75-76/, недостатком которого является использование дорогих плазмообразующих газов: водорода, кислорода, азота, аргона, гелия.

Целью изобретения является получение изделий и покрытий из расплавленных композиционных порошковых металлов или их смесей с неметаллическими порошками и обработка материалов с высокой производительностью различных размеров.

Поставленная цель в изобретении достигается за счет того, что введение порошка в зону нагрева осуществляют впрыскиванием струй суспензии частиц порошка в жидкостях, а нагрев и плавление порошка осуществляют электрическим взрывом впрыскиваемых струй электропроводных жидкостей, направленных под углом друг к другу, путем периодического возбуждения в них электрических разрядов с образованием металлизационного потока.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что введение порошка в зону нагрева осуществляют впрыскиванием струй суспензии порошка в электропроводных жидкостях, а нагрев и плавление частиц порошка осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием металлизационного потока.

Поставленная цель в изобретении достигается за счет того, что электроконтактную обработку заготовок осуществляют впрыскиванием струй электропроводных жидкостей на поверхность заготовки, а нагрев и плавление металла в зоне контакта струй с поверхностью заготовки осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием лунок в металле и удалением его с поверхности заготовки.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что электрические взрывы впрыскиваемых струй электропроводных жидкостей, направленных под углом друг к другу, осуществляют в закрытой камере путем периодического возбуждения в них электрических разрядов, с истечением продуктов взрыва в виде импульсных струй с высокой температурой и скоростью через сопло камеры.

Поставленная цель изобретения достигается за счет того, что оно снабжено плазмохимическими реакторами, выполненными в виде стволов, направленных под углом друг к другу и размещенных по окружности равномерно друг от друга, комбинированными форсунками, последовательно размещенными друг за другом, для впрыскивания смеси расплавленных частиц порошков исходных материалов и продуктов взрыва электропроводных жидкостей, воды или реагентов, при этом комбинированная форсунка снабжена дополнительно форсункой для впрыскивания суспензии порошков в жидкостях, патрубками, внутри которых установлены шнеки, электродами, размещенными в цилиндрических каналах, выполненных из электроизоляционного материала, содержащими сопла, направленные под углом друг к другу в стволе или в взрывную камеру комбинированной форсунки, сообщающейся со стволом.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что плазмохимические реакторы, выполненные в виде стволов, снабжены форсунками, размещенными последовательно друг за другом, для впрыскивания расплавленных частиц порошка исходного материала и продуктов электротермического разложения электропроводных жидкостей, при этом форсунка содержит корпус и снабжена патрубком, внутри которого установлен шнек, электродом, размещенным в цилиндрическом канале, выполненным из электроизоляционного материала, содержащим сопло.

Поставленная цель в изобретении достигается за счет того, что плазмохимический реактор выполнен в виде ствола круглой или прямоугольной формы, или ствол содержит сопло, направленное под прямым углом и снабженное комбинированными форсунками, последовательно размещенными друг за другом, для впрыскивания расплавленных частиц исходных материалов и продуктов взрыва электропроводных жидкостей, воды или реагентов, при этом комбинированная форсунка снабжена дополнительной форсункой для впрыскивания суспензии порошков в жидкостях, патрубками с вмонтированными в них шнеками, электродами, размещенными в цилиндрических каналах, выполненными из электроизоляционного материала, содержащими сопла, направленные под углом друг к другу в стволе или в взрывную камеру комбинированной форсунки, сообщающейся со стволом.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что плазмохимический реактор содержит сопло, направленное под прямым углом, при этом он снабжен патрубком с вмонтированным в него шнеком, электродом, размещенным в цилиндрическом канале, выполненном из электроизоляционного материала, размещенным в удлиненном цилиндре, содержащим сопло направленное в взрывную камеру реактора.

Поставленная цель в изобретении достигается за счет того, что плазмохимический реактор сообщается с соплами, направленными под углом друг к другу, размещенными в каналах, выполненных из электроизоляционного материала, содержащими патрубки с вмонтированными в них шнеками и электродами, размещенными в удлиненном цилиндре. Кроме того, поставленная цель в изобретении достигается еще и за счет того, что импульсный плазмотрон содержит корпус с патрубками, в которых вмонтированы шнеки, каналы, выполненные из электроизоляционного материала, содержащие электроды, и сопла, направленные под углом друг к другу в взрывную камеру, снабженную соплом и каналами для циркуляции охлаждающей жидкости, содержащими патрубки для входа и выхода жидкости.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждой из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - получения изделий и покрытий из расплавленных композиционных порошковых металлов или их смесей с неметаллическими порошками и обработка материалов с высокой производительностью различных размеров.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения "изобретательский уровень".

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения "промышленная применимость".

Изложенная сущность технического решения поясняется чертежами, на которых:

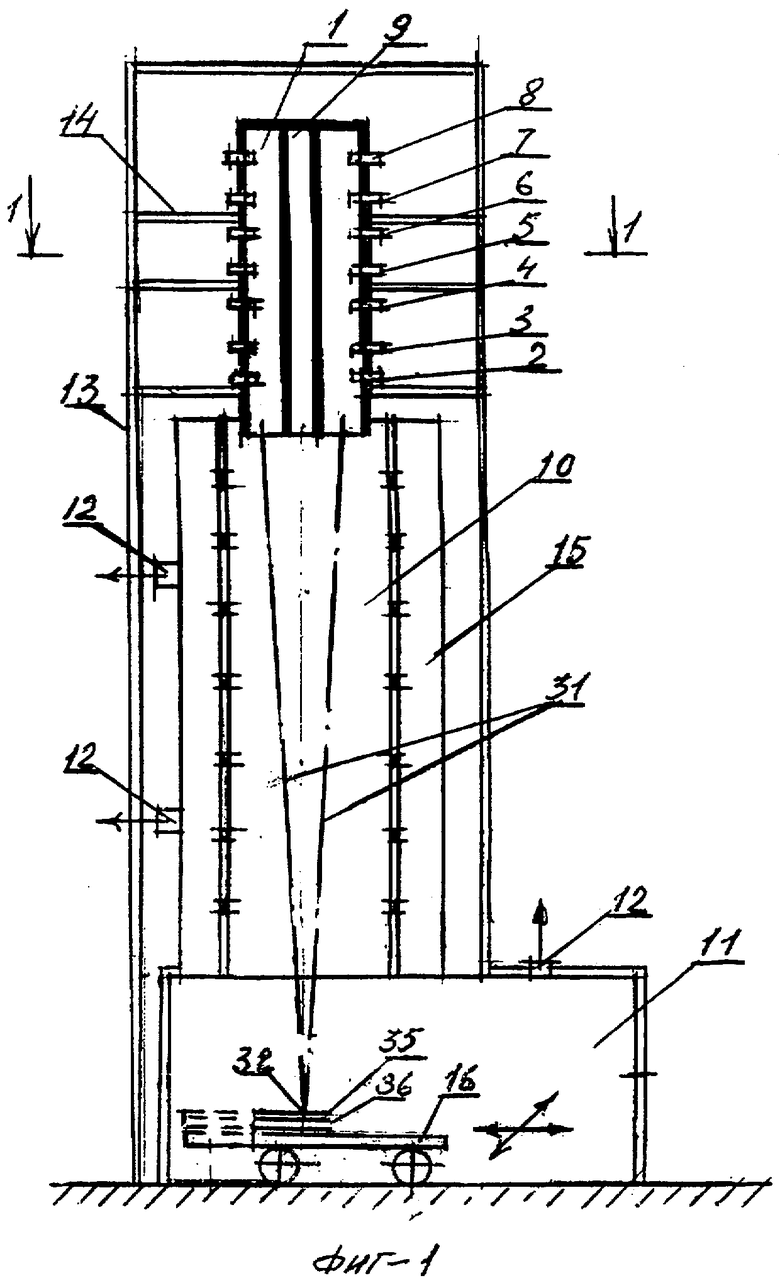

на фиг.1 показана схема установки для получения композиционных материалов /изделий/;

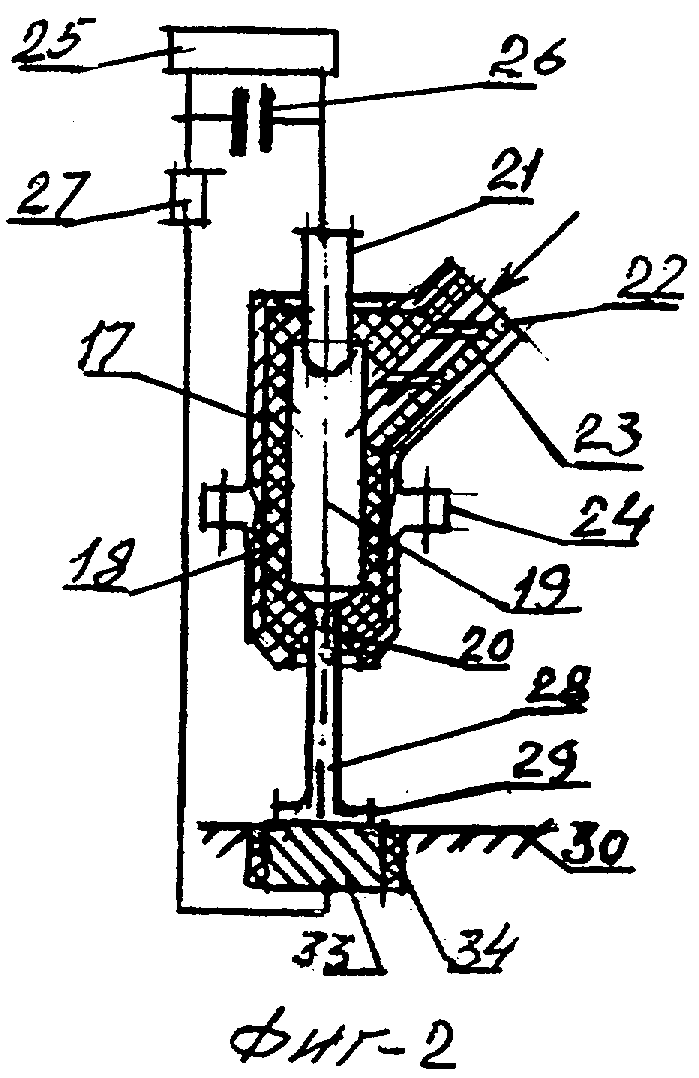

на фиг.2 показана форсунка в поперечном разрезе для впрыскивания одной струи и часть стенки ствола;

на фиг.3 показана комбинированная форсунка в поперечном разрезе;

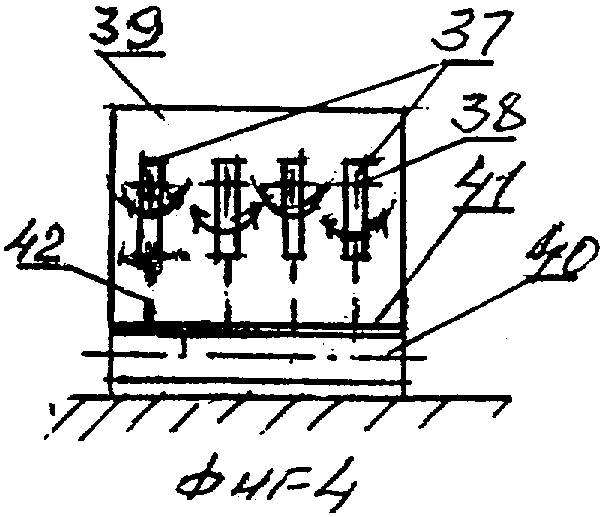

на фиг.4 приведена схема конвейерной линии для производства изделий;

на фиг.5 показана схема в продольном разрезе плазмохимического реактора, выполненного в виде ствола с размещенными на нем форсунками;

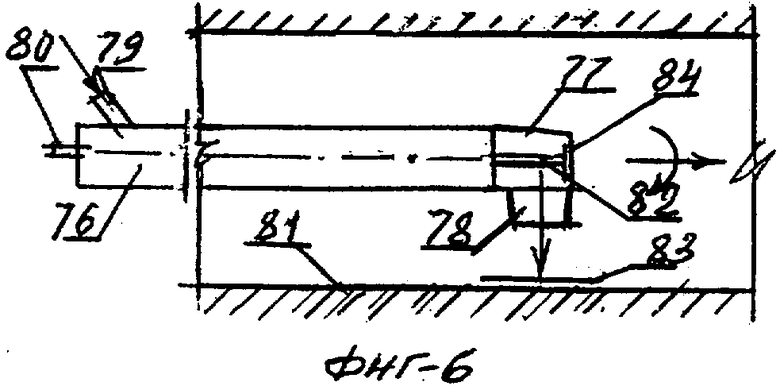

на фиг.6 показана схема устройства для напыления на внутренние поверхности протяженных деталей /изделий/;

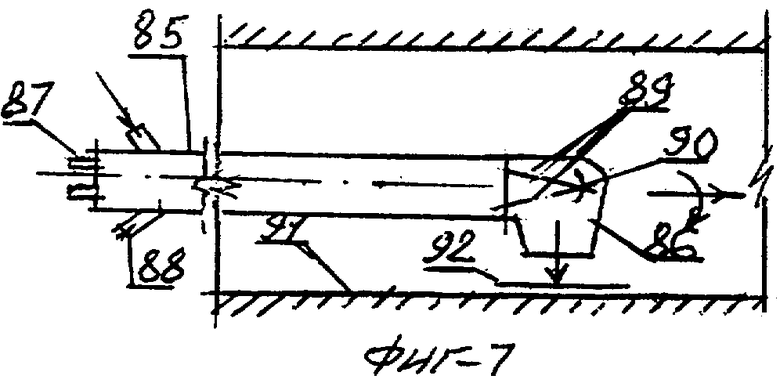

на фиг.7 показана схема устройства для напыления на внутренние поверхности протяженных деталей /изделий/ - второй вариант с двумя струями;

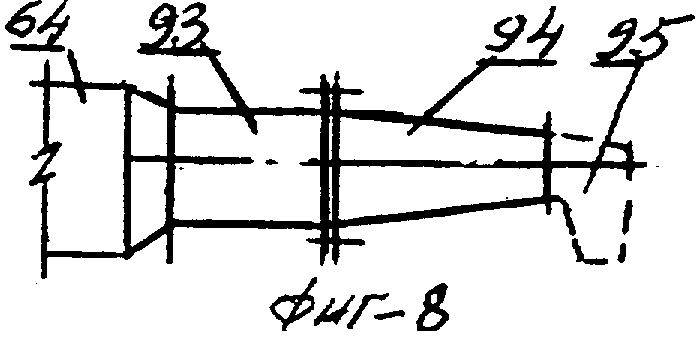

на фиг.8 приведена схема части ствола плазмохимического реактора с соплом, направленным под прямым углом;

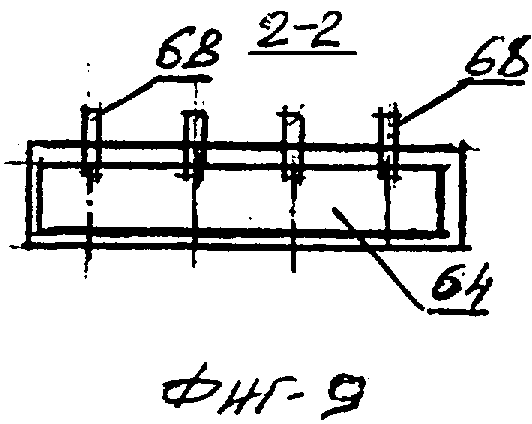

на фиг.9 приведен поперечный разрез по стволу - вариант по 2-2;

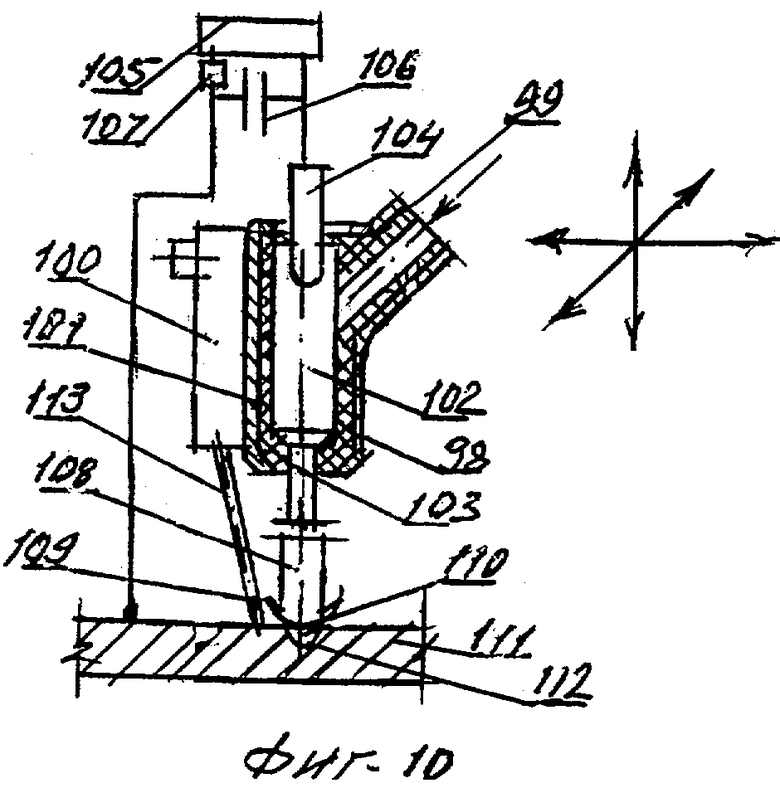

на фиг.10 показана форсунка в поперечном разрезе и обрабатываемая заготовка;

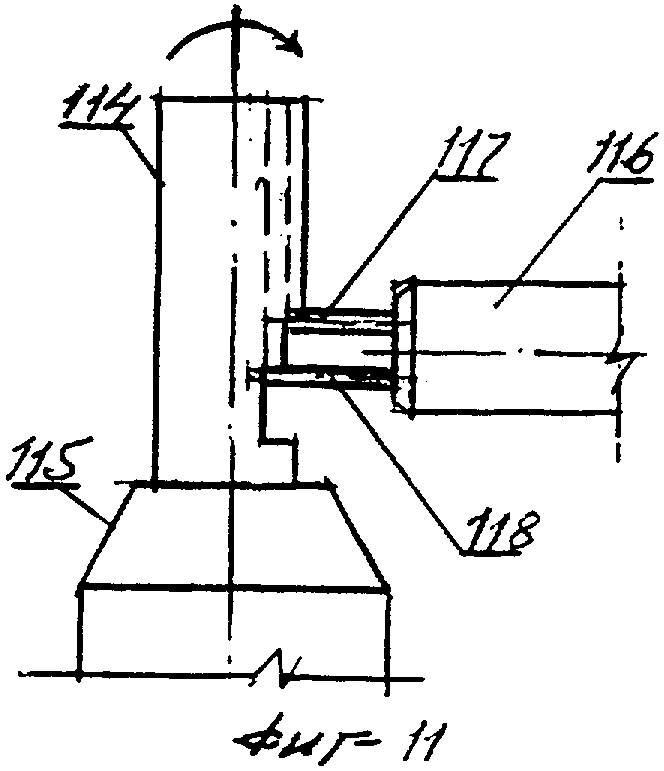

на фиг.11 приведена схема обработки заготовки струями - вид сверху;

на фиг.12 показан импульсный плазмотрон в поперечном разрезе и обрабатываемая заготовка;

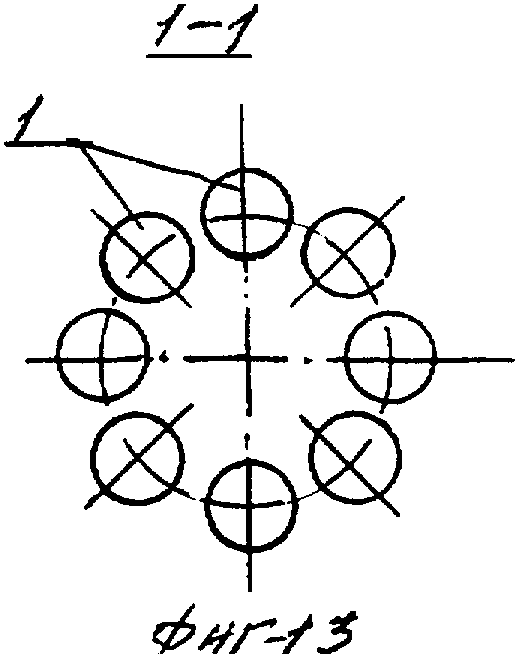

на фиг.13 приведен разрез по 1-1;

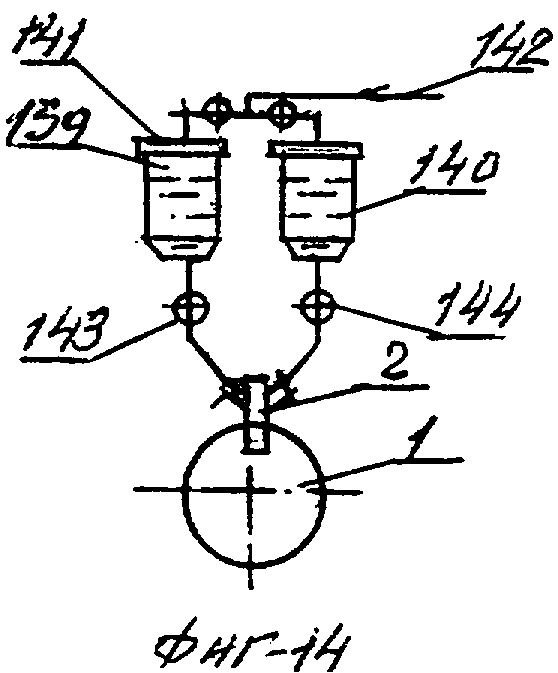

на фиг.14 показана схема установки для приготовления и нагнетания электропроводных жидкостей.

Способ электротермического получения и обработки изделий и покрытий и устройство для его осуществления. Предназначен для получения:

- композиционных материалов с металлический матрицей, упрочненных вторыми фазами: частицами, пластинами и волокнами,

- композиционных материалов с неметаллической матрицей-минералов горных пород, упрочненных металлическими частицами и волокнами,

- композиционных износо- и коррозионно-стойких покрытий, в том числе и на внутренних поверхностях протяженных деталей различной толщины /до нескольких миллиметров/.

Кроме того, указанный способ позволяет осуществлять:

- размерную обработку металлов, в том числе точение, фрезерование, сверление, резку, поверхностное упрочнение и пр.,

- размерную обработку неметаллических материалов и горных пород,

- генерацию акустических и электромагнитных волн.

1. Электротермическое получение композиционных материалов с металлической матрицей. Композиционные материалы, получаемые по новому способу, могут быть с твердей упрочняющей дисперсной фазой при полном плавлении остальных компонентов материала, или все компоненты находятся в расплавленном состоянии.

На фиг.1 показана установка для получения композиционных материалов. Она состоит из стволов 1, установленных вертикально и равномерно размещенных по окружности. На каждом стволе на заданном расстоянии друг от друга размещены форсунки 2-8. Блок стволов 9 сообщается с вертикальной камерой 10, в свою очередь сообщающейся с горизонтальной камерой 11, в которых при работе установки поддерживается глубокий вакуум до 10-3 Па. Воздух из камер откачивается через патрубки 12. Здание 13, в котором размещена установка, имеет этажи 14 для обслуживания блока стволов 9. Стенки камеры 10 перфорированы для откачки из нее воздуха в камеру 15. Внизу в камере 11 установлена площадка 16, которая может передвигаться вдоль нее. Она служит для получения на ней композиционных материалов, упрочненных частицами или пластинами, а также для излучения литых деталей в формах.

Работает установка следующим образом:

Форсунки 2, 3, 4, 5, 6, 7, 8 могут применяться по двум конструктивным схемам - по фиг.2 с одной струей и фиг.3 с двумя струями, направленными под углом друг к другу. Форсунка по фиг.2 состоит из наружного металлического корпуса 17 и внутреннего 18, выполненного из электроизоляционного материала. Внутри корпуса 18 выполнен канал 19, который с одной стороны содержит сопло 20, a с другой - электрод 21. Патрубок 22 для входа суспензий порошка в электропроводной жидкости содержит шнек 23 для отражения ударных волн.

Фланец 24 для крепления форсунки. Электрод 21 и стенка ствола подключены к генератору импульсов, принципиальная схема которого состоит из источника постоянного тока 25, конденсатора 26 и переключателя 27, струи суспензии порошка в электропроводной жидкости 28, диска 29, стенки ствола 30. Для приготовления суспензии порошка из электропроводной жидкости используют сравнительно мелкие порошки с размером частиц до 30-40 мкм, взвесь которых в воде однородна и не расслаивается в течение длительного времени. Количество твердого в жидкости составляет 40-70% /см. Г.А.Либенсон. Основы порошковой металлургии. М.: Металлургия, 1987 г., стр.164 [1].

Работает устройства на фиг.2 следующим образом: суспензия порошка в электропроводной жидкости с помощью насоса /не показанного на чертеже/ на патрубку 22, обтекая шнек 23, поступает в канал 19 /цилиндрической формы/ и через сопло 20 вытекает в виде струи 28 на противоположную стенку ствола 1 /ов/, где растекается в диск 29, с образованием плотного контакта струи со стенкой ствола 1 /см. Г.И.Покровский. Гидродинамические механизмы. М.: Знание, Физика, 2/1972 г., стр.11-18 [2]. В этот момент переключатель 27 разрядного контура генератора импульсов /ГИ/ подсоединяет конденсатор 26 и ток разряда проходит по струе 28 с образованием электрического взрыва струи, подобного электрическому взрыву твердого проводника /см. Б.А.Артамонов. Электрофизические и электрохимические методы обработки материалов. М.: Высшая школа, том 2, 1983 г., стр.100-183 [3].

Начальное напряжение конденсатора не превышает нескольких киловольт. При электрическом взрыве струя нагревается, испаряется и перегревается. При этом образуется или сильно перегретый пар, в среде которого плавятся частицы порошка с невысокой температурой плавления /железо, кобальт, никель, медь, марганец и др./, или сильно перегретый пар диссоциирует с разложением на водород, кислород и осколки электролита при использовании в качестве электропроводных жидкостей концентрированных растворов сильных электролитов на основе солей, оснований и кислот /см. Б.А.Артамонов. Размерная электрическая обработка металлов. - М.: Высшая школа, М., 1978 г., стр.213-231, Высшая школа [4]. При этом температура взрыва регулируется энергией мощностью электрического разряда Р=J2Rэкв. и может изменяться в широком интервале температур, вплоть до 4-5×104 К и более, что обеспечивает плавление любых компонентов порошковых материалов /вольфрама, молибдена, рения, родия, тантала, ниобия, циркония и их химических соединений - карбидов, силицидов, оксидов и др./.

В струях форсунок, размещенных на стволах 1 блока 9 - форсунки 2-8, осуществляется плавление многокомпонентных композиционных материалов, расплавленные частицы которых ускоряются и выталкиваются из стволов сильно перегретым водяным паром раствора электролита. Скорость полета цепи расплавленных частиц многокомпонентного композиционного потока из стволов установки зависит как от энергии разрядов, так и от концентрации частиц в электропроводных жидкостях струй 28 из форсунок 2-8. С увеличением концентрации частиц уменьшается объем испарившегося раствора электролита в струе 28, что снижает скорость полета частиц и, наоборот, скорость частиц увеличивается при уменьшении концентрации порошка в жидкости струй.

Расплавленные композиционные потоки 31 сходятся в зоне 32 /Фиг.1/ на подготовленной поверхности площадки 16, которая передвигается вместе с площадкой и сама /поверхность с разделительным слоем/ совершает возвратно-поступательные движения поперек площадки 16, что обеспечивает получение листового материала.

Особенностями этого процесса являются:

- получение на поверхности площадки 16 слоистых металлических материалов в виде листов, полос из любых сочетаний исходных материалов вместо известных сложных способов соединения готовых пластин прокаткой, сваркой взрывом, пайкой твердым припоем, прессованием биметаллических профилей /см. К.Крейдер. Композиционные материалы с металлической матрицей, том 4. - М.: Машиностроение, 1978 г., стр.50-61 [5].

Плотность каждого слоя материала зависит от концентрации частиц в струях, которая очень высокая /40-70%/, и от скорострельности металлизационных потоков 31. Скорострельность зависит от скорости струй 28. При первом электрическом взрыве струи происходит разрыв контакта между форсункой и стенкой ствола /в стволах устанавливаются локальные контакты 33 - электроды 33, отделенные от остальной части слоем электроизоляции 34/. Возобновление контакта струи 28 происходит при повторном движении их за счет давления насоса, нагнетающего в форсунку суспензию порошка наносимого материала в электропроводной жидкости. При длине струи = 20 мм и ее скорости, например, 60 м/с частота взрывов струй равна 3000 ц/с. При этом мощность генератора импульсов /ГИ/ должна превышать мощность насоса настолько, чтобы электрические взрывы струй 28 при каждом контакте их с локальным электродом 33 проходили стабильно. Итак, скорострельность достигается также высокая, с заданной скоростью металлизационных потоков 31, что обеспечивает получение каждого слоя без пор и дефектов, со структурой литого материала.

С помощью указанных на чертеже семи форсунок 2-8 можно нанести семь слоев из разных материалов с высокой производительностью. Первый слой наносится за счет работы форсунок 2 в стволах 1, второй слой определенной толщины наносится на первый за счет работы форсунок 3 и т.д. до последнего слоя, наносимого с помощью форсунок 8 /слои 35, 36 и …/. Диаметр струй 28 - от долей до нескольких миллиметров, что зависит от мощности установки. Использование металлических слоистых материалов в любых инженерных конструкциях определяется из расчета стоимости, материалоемкости, эксплуатационных требований. Например, в судостроении верхний слой надстроек и палубы выполняется из алюминия, который плакирует короззионностойкую сталь, получение дисперсно-упрочненных композиционных материалов /см. Б.Н.Арзамасов. Материаловедение. М.: Машиностроение, 1986 г., стр.247-268 [6].

Известно, что в дисперсно-упрочненных композиционных материалах наполнителями служат дисперсные частицы тугоплавких фаз-оксидов, нитридов, боридов, карбидов /Al2O3, SiO2, BH, SiC и др./. Для жаропрочных сплавов на основе никеля с хромом упрочнителями служат частицы оксидов тория, гафния и др. Основным методом получения этих материалов является порошковая металлургия. В описываемом процессе применяется двухкомпонентная суспензия порошков сплавов никеля с хромом и частиц оксидов, нитридов и т.д. в электропроводной жидкости струй 28. При электрических взрывах струй с частицами двух компонентов плавятся только частицы сплава никеля и хрома. При этом работают или все форсунки 2-8 в единых залпах с высокой производительностью процесса, или только часть форсунок 2-4, 2-3. Принципиальным отличием нового метода получения композиционных материалов от метода порошковой металлургии является высокая производительность процесса и, следовательно, низкая стоимость получаемых материалов, а также возможность получения крупногабаритных изделий, что недоступно для известного метода. Кроме того, достигается высокая плотность материалов, сравнимая с литыми, а также коррозионная стойкость и термостойкость готовых изделий /материалов/. Особую роль в достижении этих свойств композиционных материалов играет наличие вакуума в камерах 10-11 как защитной среды.

1. В вакууме происходит интенсивное удаление паров водного раствора электролита струй 28, образующихся при электрических взрывах, а также удаление растворенных в металле газов, что значительно улучшает механические свойства готовой продукции, особенно пластичность. Достижение глубокого вакуума в камерах обеспечивается с помощью применения различных вакуумных насосов: механических для обеспечения предварительного разрежения, диффузионных паромасляных и других насосов глубокого вакуума. Наличие вакуума обеспечивает получение слоистых металлических композиционных материалов на основе титана, вольфрама, молибдена, ниобия и других химически активных металлов, что невозможно получить каким-либо другими методами, причем быстро - за один проход в камере 11.

2. Некоторые из вредных примесей /нитриды, карбиды, оксиды/ при нагревании, плавлении и ускорении частиц из стволов установки в вакууме разлагаются, при этом происходит вакуумное рафинирование слоев 35, 36, что повышает эксплуатационные характеристики готовой продукции.

3. При интенсивном нарастании расплавленных слоев композиционного материала в вакууме все время происходит удаление газообразных продуктов из зоны 32, что обеспечивает протекание раскислительных реакций /см. 3, стр.13-14/.

На фиг.4 показана схема установки для получения слоистых металлических материалов в виде листов, полос, рельс, прутков из обычной углеродистой и легированной стали на воздухе. Стволы с форсунками 37, имеющими возможность совершать колебания на осях 38 относительно вертикальных осей, которые укреплены на портале 39. Конвейерная лента 40, готовая слоистая продукция 41. Установка становится прокатным станом только что полученных слоистых металлических материалов при размещении на ней валков различного профили и диаметра. При этом получение каждого слоя металлического материала осуществляется с помощью металлизационных расплавленных потоков 42, совершающих колебательные движения за счет колебания стволов 37, и поступательного движения ленты 40.

Электропроводные жидкости и механизм электрического взрыва струй суспензии порошка.

По фиг.2. Анодом является электрод 21 /плюс/, катодом электрод 33.

Разрядный ток проходит через канал большого диаметра 19 и переходит в сопло 28 и струю 28 значительно меньшего диаметра и существенно большего электрического сопротивления. В развитии электрического взрыва струй 28 основную роль играют газовые пузырьки, возникающие в областях высокой местной плотности тока и большой напряженности электрического поля, т.е. на участках струи, где имеются электропроводные частицы. За счет этого начинается нагревание среды с выделением большого количества пузырьков растворенного газа. Благодаря высокому газонаполнению в струе, имеющей большое электросопротивление и наибольшее количество выделяемой за счет этого джоулевой теплоты, возникает пробой газовых пузырьков, происходит ионизация элементов и образование свободных электронов, завершающихся образованием плазмы. Одновременно происходит диссоциация воды на атомы водорода и кислорода при использовании раствора электролита на основе солей, оснований и кислот. Ток разряда одновременно проходит по электропроводным частицам, нагревая их. Между частицами образуются слой плазмы, электропроводного пара, содержащий ионы электролита, электроны, а также атомы водорода и кислорода, и слой холодного раствора. Слой пара, прогреваемый со стороны плазмы и собственной джоулевой теплотой, постепенно продвигается вглубь раствора, пока не достигнет противоположного электрода 19 и частиц в самой струе. После этого струя 28 перекрывается плазменным каналом разряда с полным плавлением взвешенных в ней частиц металлов, а также в столбике раствора, находящегося в этот момент в сопле 20. Для избежания вскипания раствора в канале 19 его диаметр выполняется в несколько раз большим, чем диаметр струи. Например, диаметр цилиндрического канала 19 равен 10 мм, а диаметр струи 28 примерно 0,5-0,6 мм. Электрическое сопротивление струи при этом в 400 раз больше, что гарантирует осуществление стабильного электрического взрыва струи. Параметры электрического взрыва струи определяются индуктивности и емкостью разрядной цепи ГИ, начальным напряжением конденсатора, длиной, диаметром струи. КПД процесса около 40%. Объем взрываемой единичной струи должен быть пропорциональным энергии, накопленной в конденсаторе /pax/ /см. 4, стр.329-332 и 3, стр.100-103, а также Б.А.Артамонов. "Электрофизические и электрохимические методы обработки материалов, том 1, Высшая школа. - М., 1983 г., стр.7-8/.

Механизм электрического взрыва чистой электропроводной жидкости на основе солей, оснований и кислот.

Чтобы получить высокую плотность тока и, следовательно, мощный электрический взрыв струй, используют растворы электролитов с большой электропроводностью, например, хлористый натрий, азотнокислый натрий, NaOH, соляную, серную и азотную кислоту. Наиболее приемлемым является водный раствор азотной кислоты с концентрацией 2,3-5% и выше и другие /определяются экспериментальным путем/. При выборе электролита учитывают также его удельную электропроводность σр. При увеличении концентрации σр обычно возрастает. Например, для азотной кислоты максимум σр достигается при концентрации HNО3, равной 31% σр - 78,19 См /м./ см. 4, стр.229-231 и В.А.Волосатов. "Справочник по электрохимическим и электрофизическим методам обработки". - Л.: Машиностроение, 1980 г., стр.36-54 [7]. При работе с питанием от выпрямителя переменного тока, например, поз.25 напряжение в начале импульса растет довольно медленно. В развитии электрического взрыва струи основную роль играют газовые пузырьки. При этом на катоде выделяется водород, кроме того, пузырьки газа образуются и в растворе, благодаря нагреванию его джоулевой теплотой. Особенно много пузырьков за несколько десятков микросекунд возникает в областях высокой местной плотности тока и большой напряженности электрического поля, т.е. в окрестности выступов на электродах /одним электродом - анодом - является столб раствора в канале 19 форсунки, связанный с электродом 21, а другим - катодом - служит электрод 33 в стволе установки/. Благодаря высокому газонаполнению электропроводность слоя раствора у катода уменьшается и на этом слое жидкости падает основная доля рабочего напряжения. Здесь существует наибольшая напряженность электрического поля и начинается нагревание среды, возникает пробой газовых пузырьков, происходит ионизация элементов и образование свободных электронов, завершающихся образованием плазмы. Горячая плазма и более холодный раствор в струе отделяются друг от друга слоем электропроводного пара, содержащего ионы электролита, электроны, а также атомы водорода и кислорода. Слой пара, прогреваемый со стороны плазмы и собственной джоулевой теплотой, постепенно продвигается вглубь раствора, пока не достигнет противоположного электрода. После этого струя перекрывается плазменным каналом разряда с осуществлением электрического взрыва /см. 4, стр.330/. Особенности электрического взрыва струй. Температура взрыва превышает Т>2500°С, при которой происходит ионизация элементов и образование свободных электронов, с разложением молекул воды на атомы водорода и кислорода /см. Г.Мучник. "Новые методы преобразования энергии", Знание, Техника, 1984 / 4, стр.47-49 [8]. Иными словами, осуществляется электротермическая диссоциация /разложение/ водного раствора с образованием неизотермической плазмы водорода, кислорода и ионов электролита. Образуется гремучий газ - новый вид топлива, а вода раствора является скрытым энергоносителем. При такой температуре плавятся большинство металлов и оксидов, а при увеличении мощности электрического разряда через струи плавятся все известные металлы и химические соединения - зависит от величины мощности Р=J2·Rэкв. /см.3, стр.94/. При этом при плавлении в струе оксидов, карбидов, боридов, нитридов, силицидов с высокой температурой плавления электрическое сопротивление струи суспензии порошка в электропроводной жидкости становится больше, чем струи из одного раствора одного и того же диаметра /площади сечения/. Это надо учитывать при подборе диаметра струй.

Кроме того, струя из чистого раствора взрывается значительно медленнее, чем суспензия порошка электропроводных частиц в растворе, и зависит от длины струи /см. 3, стр.101/.

Еще раз отметим, что генератором импульсов /ГИ/ должен быть ГИ независимого типа с переключателем 27 /см. 4, стр.43-66/.

Для более тонкого регулирования температуры плавления порошковых материалов при электрических взрывах струй применяются комбинированные форсунки по фиг.3, устанавливаемые в стволах 1 - форсунки 2-8. Комбинированная форсунка состоит из наружного корпуса 43 с патрубками 44 для входа суспензии порошка в электропроводной жидкости, шнеков в них 45, фланцев 46 для крепления форсунки на стволах. Внутренний корпус 47, выполненный из электроизоляционного материала, содержит цилиндрические каналы 48 с электродами 49 и канал/ы/ 50 с электродом 51, сопла 52 и 53, форсунка 54 для впрыскивания суспензии порошка в жидкости /вода, слабый электролит, жидкие углеводороды или реагенты/ в виде струй 55, струи 56 электропроводной жидкости, зона их контакта 57. Зависимый генератор импульсов состоит из источника постоянного тока 58 /выпрямитель переменного тока/, конденсатора 59 и включателя 60.

Работает комбинированная форсунка следующим образом: концентрированный водный раствор электролита от насосов /не показанных на чертеже/ подается по патрубкам 44, обтекая шнеки 45, в каналы 48 и 50 и выходит в ствол 1 в виде струй 56, направленных под углом друг к другу и пересекающихся в зоне 57. Одновременно из форсунки 54 в виде струй 55 в зону взрыва струй 56 впрыскиваются струи 55 суспензии порошка в жидкости /размер порошка 30-40 мкм, см.1, стр.164/. При контакте струй 56 в зоне 57 замыкается цепь разрядного контура генератора импульсов 58-60 с образованием электрического взрыва, температура которого может превышать /4-5/×104 К, что зависит от мощности разрядного тока Р=J2Rэкв. Регулируя эту мощность, добиваемся требуемой температуры, которая необходима для мгновенного испарения струй 55 с частицами материалов, которые плавятся, и продуктами взрыва и испарения ускоряются в стволах 1 установки в виде металлизационных потоков 31 для получения композиционных материалов 35-36. Комбинированная форсунка может выполняться с взрывной камерой 61 /показана пунктирными линиями/. В этом случае срез взрывной камеры 62 сообщается с внутренней поверхностью стенки ствола 1, а не нижняя часть 63, как в первом варианте комбинированной форсунки.

Комбинированная форсунка обеспечивает плавление до заданной температуры любых компонентов композиционного потока 31 и любых самых мелких частиц без испарения их при взрывах струй 56.

Особенностям электрических взрывов струй 56 может являться применение не только чистых концентрированных водных растворов сильных электролитов, но и в целях повышения мощности электрических взрывов применение суспензий мелких электропроводных порошков - пудры из алюминия, меди и др., а также пудры из графита в электропроводной жидкости заданной концентрации. При этом в целях нейтрализации химически активных частиц электролитов, например хлора, порошки расплавленных материалов вносятся с помощью форсунки 54 в среде жидкого углеводорода, например керосина, а в целях увеличения размеров порошков они вносятся в среде инертных смазок: технического масла, парафина, стеариновой кислоты и ее солей, поливинилового спирта, глицерина, камфары, разогревая некоторые из них до жидкого состояния /см.1, стр.139/. При этом струя 55 с частицами может выдавливаться в виде компактного стержня или наоборот в виде факела, которая при электрическом взрыве струй 56 нагревается, испаряется с плавлением порошковых материалов. Комбинированные форсунки с взрывными камерами 61 устанавливаются на стволе 1 под углом к его продольной оси для уменьшения разбрызгивания жидких капель расплавленных порошковых материалов о стенки ствола/ов/. Диаметр стволов различный - от 30-40 до 80-100 мм, а комбинированные форсунки размещаются на стволе, как это показано на фиг.1, или по окружности стволов - через 90-120°.

Давление среды в стволах 1 блока 9 установки по фиг.1. В камерах 10-11 поддерживается высокий вакуум, желательно до 10-3 Па, а в стволах 1 давление должно быть выше атмосферного, что достигается за счет большой частоты электрических взрывов струй 28 или 55-56. Причем чем выше давление среды в стволах, тем больше КПД электрических взрывов струй 28, 56. Это обусловлено тем, что разряд конденсатора на струю /струи/ носит колебательный характер и для повышения КПД необходимо время разряда увеличивать, что достигается сохранением /поддержанием/ на некоторое время канала проводимости на месте струй 28 и 56. Иными словами, необходимо в стволе/ах/ поддерживать повышенное давление среды при начальном напряжении конденсатора/ов/ в несколько киловольт.

Жидкие металлы - электропроводные жидкости.

В качестве электропроводных жидкостей кроме концентрированных водных растворов сильных электролитов могут применяться жидкие металлы: галлий с Тпл=29,8°С, калий с Т=63,6°С, натрий с T=97,8°C, олово с Т=231,9°С, висмут с Т=271°С, литий с Т=180°С, свинец с Т=327°С, цинк с Т=419,5°С, индий с Т=157°С, кадмий с Т=321°С, алюминий с Т=660, магний с Т=644°С, медь с Т0=1083°С /см. В.Б.Козлов. "Жидкие металлы в технической физике", Физика, Знание, 4 /1974 г. /9/. Они могут служить как в качестве электропроводных и несущих жидкостей струй 28 с взвешенными в них частицами тугоплавких металлов или химических соединений, а также минералов горных пород, так и в качестве только нагревательных струй 56 в комбинированных форсунках по фиг.3. Применение жидких металлов обеспечивает высокую скорость электрического взрыва струй и высокий КПД процесса, а также высокую температуру взрыва и большую мощность разрядного тока. Большое значение имеет применение форсунок по фиг.3 с жидкометаллическими струями 56 для термохимического разложения воды, впрыскиваемой в зону взрыва из форсунки 54. Высокая температура взрыва струй 56 позволяет осуществлять термохимическое разложение /диссоциацию/ воды на водород и кислород с получением нового вида топлива - гремучего газа в большом количестве. Причем чем выше температура электрического взрыва струй 56, более 3-5×104 К, тем меньше расход жидкого металла для получения одного и того же количества гремучего газа - топлива 21 века.

Композиционные материалы с неметаллической матрицей, которой являются порошкообразные минералы горных пород, упрочненные металлическими частицами и волокнами. Основными компонентами композиционных материалов, изделий и конструкций являются глина, суглинки, супеси, песок различных размеров, а в некоторых материалах порожки минералов: гранита, мрамора, гнейса, габбро, диабаза и др.

Из этих расплавленных материалов, упрочненных металлическими частицами или волокнами, арматурой из сплавов сталей и др., а также без них изготовляется огромное количество строительных конструкций и изделий для гражданского, дорожного и гидротехнического строительства, например плиты разных размеров, колонны, балки, прогоны, блоки для кладки фундаментов и облицовочный кирпич, отделочные материалы для наружных поверхностей фасадов и интерьеров, набережных, фонтанов, скульптурные украшения и многое другое.

Установка по фиг.4 служит для изготовления указанных материалов с одновременной работой всех стволов 37 при изготовлении различных плит или с использованием каждого ствола для производства различных штучных материалов: облицовочного кирпича, поребриков, тротуарных плит, облицовочных плит и пр. Работа каждого ствола с форсунками 2-8 позволяет изготовлять слоистые материалы и изделия. Например, с помощью форсунок 2-4 наносятся слои из минералов горных пород, а форсунками 5 - расплавленные частицы металлов, и далее снова слой минерала расплавленного и слой частиц металлов, или частицы металлов и минералов плавятся совместно в каждой струе 28 или 55 с постепенным наращиванием высоты /толщины/ изделия.

Этот способ получения строительных материалов, изделий и конструкций, в частности стеновых панелей для крупнопанельного домостроения - 3-х слойных с внутренним теплоизоляционным слоем, позволяет строить долговечные здания и сооружения вместо бетонных и железобетонных конструкций. Причем поверхностной слой различных изделий легко на этой же установке по фиг.4 может приобретать любой рисунок с применением титана, нержавеющей стали, алюминия, меди, бронзы, золота, а также поверхностными слоями могут быть различные наполненные полимерные материалы. На установке по Фиг.4 изготовляются также слоистые полимерные материалы типа стеклопластиков с различными наполнителями, волокнистыми армирующими слоями и др.

Композиционные электротермические покрытия.

На фиг.5 показана ствольная установка с одним водоохлаждаемым стволом. Ствол 64 с рубашкой 66 для циркуляции охлаждающей жидкости с патрубками 66 и 67. Ствол содержит комбинированные форсунки по фиг.3 - форсунки 68, 69, 70, 71, 72. Композиционный металлизационный поток 73 выстреливается на подложку 74 с образованием композиционного покрытия 75. Работает установка также, как и стволы по фиг.1, с форсунками 2-8.

ИЗНОСОСТОЙКИЕ ПОКРЫТИЯ

Одной из областей применения электротермических покрытий является нанесение на трущиеся поверхности деталей износостойких покрытий на основе твердых сплавов - карбидов вольфрама, титана, хрома, никеля, а также оксидов и других химических соединений в чистом виде или в связке с кобальтом, никелем, сплавах этих материалов. При этом характеристики электротермических покрытий значительно превосходят соответствующие характеристики газотермических, плазменных и детонационных покрытий, что обеспечивает решение тех задач, которые не могут быть решены с помощью известных методов. Электротермический процесс является дискретным с направленной концентрацией полезной энергии. Эта особенность электротермического метода позволяет наносить покрытия на материалы с низкой температурой плавления или не выдерживающие воздействия высоких температур /бумагу, ткани, пластмассы, стекло и др./, располагая их на значительном расстоянии от среза ствола 64 в зоне ослабленного действия продуктов электрических взрывов струй 28 или 55, 56. При этом обеспечивается нанесение качественных покрытий на внутренние поверхности протяженных деталей диаметром от нескольких миллиметров с помощью установок по фиг.6, 7.

Установка по фиг.6 состоит из удлиненной форсунки 76 с взрывной камерой 77, соплом 78. В ней патрубок 79 для подачи суспензии порошка в электропроводной жидкости - водном растворе электролита. Поз.80 - электрод форсунки, второй электрод поверхность - стенка детали 81. Устройство выполняется по типу форсунки, показанной на фиг.2. Струя 82, покрытие 83. Суспензия порошка в растворе электролита подается в форсунку во патрубку 79 непрерывно, а электрические взрывы струи обеспечивают импульсный процесс нанесения расплавленных порошков при взрыве струи 82, которая растекается в диск 84, например плавление и напыление на внутреннюю поверхность детали частиц твердого сплава карбида вольфрама и кобальта.

Другая установка для напыления на внутренние поверхности деталей показана на фиг.7. Она состоит из удлиненной форсунки 85, выполненной по типу форсунки, показанной на фиг.3, без внутренней форсунки 54. Форсунка 85 имеет взрывную камеру 86 с соплом, электроды 87, патрубки 88 для подачи суспензии порошка в растворе электролита, например, на основе азотной кислоты, струи 89, зону их контакта 90, стенку детали 91, покрытие 92. Раствор с порошком напыляемого материала подается по патрубкам 88 непрерывно, а электрические взрывы струй 89 обеспечивают импульсный процесс нанесения расплавленных/ого/ порошка в виде покрытия 92. Напыление композиционного материала на внутренние поверхности протяженных деталей может осуществляться и с помощью ствольной установки по фиг.5 путем применения переходника 93 - ствола меньшего диаметра, сопла 94 и сопла 95, направленного под углом 90° /см. фиг.8/. На фиг.10 в поперечном разрезе показан ствол установки, например, по фиг.5, выполненный в виде широкого прямоугольника с поперечным - поз.68 и продольным размещением форсунок. Такое устройство обеспечивает нанесение защитных покрытий в виде полос различной ширины на изделия и детали больших размеров с высокой производительностью.

В качестве износостойких покрытий используются покрытия на основе твердого сплава типа ВК, состоящего из карбида вольфрама и кобальта /Со - 8-20%/, которые могут работать длительное время в окислительной среде при температуре ниже 870 К. Покрытия типа CrC2+NiC2 могут применяться в качестве износостойких при более высоких температурах - до 1270 К, а также покрытия из оксида алюминия /корунда/ - Al2О3 /см. С.С.Бартенев. Детонационные покрытия в машиностроении. Л.: Машиностроение, 1982 г., стр.96, табл.17, стр.187-206 [10]. Наиболее жаростойки окисные покрытия: Al2О3, Cr2О3, TiО2 и их композиции.

Метод электротермического напыления покрытий, в отличие от детонационного, имеет ряд таких существенных преимуществ как: обеспечивается плавление в стволе установки любых известных материалов и их химических соединений с заданной температурой плавления для каждого компонента покрытия, что недоступно для известного метода. При этом по сравнению с плазменным напылением достигается: во-первых, получение покрытий большой толщины, превышающей 10-3 м, с напылением вольфрама, молибдена, ниобия, кобальта, никеля и других металлов и сплавов с достаточно высокой температурой плавления. Во-вторых, плотность напыленного слоя практически равна плотности монолитного металла, тогда как плазменное напыление обеспечивает плотность покрытия, которое обычно составляет 80…90% от плотности монолитного металла /см. 3, стр.69-86/. В-третьих, выходящие газообразные продукты взрывов струй из форсунок и ствола установки по фиг.5 интенсивно рассеиваются в атмосфере воздуха, и тепловое воздействие их на деталь ослабляется.

В отличие от плазменного процесса, имеющего непрерывный режим работы, а следовательно, и большую теплонапряженность рабочей среды, электротермический процесс является дискретным, что положительно влияет на свойства полученных покрытий. Новая технология позволяет получать покрытия сложного химического состава, например, из оксидов, карбидов и нитридов металлов. Такие покрытия образуются в результате применения готовых порошков этих химических соединений или путем ввода в ствол 64 через дополнительную форсунку 96 в металлизационный поток расплавленных частиц газов /кислорода, азота, ацетилена/. Электротермическим формованием деталей с помощью напыления получают детали и заготовки сложной геометрической формы из труднообрабатываемых материалов, например вольфрама, молибдена и др. /см. стр.82, /3/. Электрический взрыв струй суспензии порошка в электропроводной жидкости - струй 55-56 по фиг.3 позволяет получать также в паровой фазе в стволе 64 установки пары металлизационного потока сложного химического состава, например керметов, оксидов, карбидов, нитридов с конденсацией на водоохлаждаемой подложке и получением неизвестных еще материалов с заранее заданными свойствами - наноматериалов. Напыление новых износостойких и коррозионно-стойких покрытий можно использовать при защите деталей в штампах, режущем инструменте, в автомобильной промышленности для повышения ресурса работы двигателей - наносить износостойкие покрытия на гильзы цилиндров, шейки коленчатых валов, поршни, кольца, топливную аппаратуру для повышения ресурса работы реактивных двигателей - лопаток турбин, компрессоров и камер сгорания, сопел ракет, на внутренние поверхности стволов различного оружия и мн. другое. Обеспечивается нанесение электроизоляционных и электропроводных покрытий, в т.ч. многослойных.

Особенности работы установки по фиг.5.

При электрических взрывах струй 56-55, выходящих из форсунок по фиг.3 - форсунки 68-72, в стволе 64 установки образуется цепь плазмогазовых реакторов 97 с расплавленными компонентами сложного химического состава, с заданной температурой плавления для каждого компонента. При расширении перегретых паров и продуктов диссоциации раствора электролита струй 56 и несущей жидкости струй 55 с расплавленными частицами металлов и других элементов покрытия расплавленные частицы в виде металлизационного потока 73 выстреливаются на подложку 74, образуя единичный слой 75 многослойного покрытия. Повторные взрывы струй из форсунок 68-72 с частотой более 100 ц/с /частота электрических взрывов струй зависят от давления насосов, нагнетающих в форсунки жидкости, и мощности генераторов импульсов 58-60/, обеспечивают нанесение на подложку плотного покрытия различной толщины. Адгезия, т.е. удельная прочность сцепления покрытия с подложкой, является основным свойством, которое определяет эксплуатационные характеристики изделий различного назначения. Применение расплавленных частиц в металлизационном потоке обеспечивает подплавление верхнего слоя подложки 74, смешивание с ним частиц напыляемого материала и прочное сцепление с подложкой. При этом при нанесении покрытий из частиц карбида вольфрама и кобальта /твердого сплава/ вольфрам, как и кобальт, плавятся в плазмогазовых реакторах 97, образуя прочное сцепление с подложкой, тогда как при детонационном напылении порошок вольфрама ни при каких параметрах детонирующих газов не плавится и наносится в твердой фазе с обеспечением связи с подложкой только за счет плакирования его расплавленными частицами кобальта. Это во многих случаях приводит к абразивному отделению отдельных слоев или всего покрытия, что является принципиальным недостатком известного детонационного метода. Следующим недостатком детонационного метода является низкая производительность процесса напыления. Скорострельность установки не превышает 1-2 ц/с, тогда как при электротермическом напылении скорострельность превышает сотни циклов в секунду, что существенно повышает качество покрытий, обеспечивая монолитную структура покрытий различной толщины. Что касается ударного горячего прессования слоев покрытия, то оно в наибольшей степени присутствует при электротермическом напылении. Напыление покрытий на внутренние поверхности протяженных деталей обеспечивается на установках по фиг.6 и 7. Струя 82 при растекании ее в диск 84, также как и струя 28, несущая частицы напыляемого материала, взрывается, частицы плавятся и взрывом наносятся на стенку 81 детали с образованием покрытия 83. По фиг.7 частицы напыляемых порошков материалов взвешены в струях 89, которые при контакте в зоне 90 взрываются, частицы плавятся и взрывом наносятся на стенку 91 детали с образованием покрытия 92. Возможно нанесение сложных покрытий из множества компонентов с помощью установки по фиг.5 с применением переходника 93, сопла 94 и сопла 95. Производительность процессов электротермического напыления превосходит все известные способы с помощью газотермического, плазменного и детонационного напыления покрытий с одновременным получением высокого качества покрытий, причем в труднодоступных местах. При этом стоимость электротермических покрытий на несколько порядков меньше, чем самых лучших из газотермических способов - детонационных. Главнейшим преимуществом нового способа является также то, что он обеспечивает получение композиционных покрытий разной толщины, различных форм и назначений, с созданием принципиально новых материалов покрытий, получить которые иным путем крайне трудно или вообще невозможно. Метод подобен порошковой металлургии, однако в отличие от него новая технология обеспечивает плавление всех компонентов наносимого покрытия или изготовление деталей из множества компонентов с высокой прочностью литых изделий. /см. Ю.М.Лахтин. "Основы металловедения". - М.: Металлургия, 1988 г., стр.303-307 [11].

Размерная обработка металлов. Станок /не показанный на чертеже/ снабжен устройством по фиг.10. Оно состоит из форсунки с наружным металлическим корпусом 98, который имеет патрубок 99 и форсунку 100 для подачи в зону обработки сжатого газа: воздуха, аргона и пр. Внутренний корпус 101 снабжен центральным каналом 102, содержащим сопло 103 и электрод 104, который подключен к генератору электрических импульсов с питанием от выпрямителя переменного тока /или источника постоялого тока/ 105. ГИ содержит конденсатор 106 /конденсаторы или батарею конденсаторов/, ключ 107, струю 108, переднюю ее часть в виде шляпки гриба 109, точку контакта 110, лунку 112, заготовку 111.

Работает устройство следующим образом: подается под давлением по патрубку 99 концентрированный водный раствор электролита на основе азотной кислоты с концентрацией более 5-10% /устанавливается экспериментальным путем/, который вытекает из сопла 103 форсунки в виде струи 108. При контакте струи с поверхностью заготовки замыкается цепь разрядного контура ГИ /генератор зависимого типа/. Разрядный ток проходит от электрода 104, канал 102, сопло 103 и переходит в струю 108 малого диаметра, где происходит нагрев, испарение и электрический взрыв струи. Течение тока прекращается с накоплением энергии на конденсаторе.

Повторные процессы электрических взрывов струй происходят при повторных контактах струи с заготовкой. Частота электрических взрывов зависит от мощности генератора электрических импульсов, в соответствии с которой подбирается мощность насоса для нагнетания электропроводной жидкости и формирования струй 108 после каждого процесса электрического взрыва струй. Особенностью этого процесса электрического взрыва струи 108 является то, что в момент касания eе с заготовкой 111 происходит короткое замыкание и протекание тока большой силы в точке 110. Это приводит к электрическому взрыву струи и плавлению металла заготовки с образованием лунки 112. Перегретый расплавленный металл в лунке вскипает и выбрасывается в межэлектродный промежуток, образуемый поверхностью заготовки и торцовой частью форсунки. Этот промежуток - зазор - достигает несколько миллиметров или даже больше десяти, а выброс металла из лунки происходит только после резкого падения давления над ней взрыва струи 108. После образования первой лунки форсунка 98 перемещается на новые места, а струя 108 обегает всю поверхность заготовки со съемом поверхностного слоя металла. Далее процессы съема металла повторяются с углублением в заготовку до заданных размеров.

Вышеприведенная форсунка по фиг.2, которая предназначена для применения в ствольных установках по фиг.1, 4, 6, 10, также как и форсунка по фиг.3, с осуществлением электрических взрывов струи 28 только при возникновении плотного контакта с электродом 33 /вторым электродом/, когда струя начнет растекаться в диск 29 /ГИ независимого типа/, и форсунка по фиг.11 одинаковы по конструкции. При этом по фиг.11 используется зависимый генератор импульсов /ГИ/, а контакт струи с противоположным электродом-заготовкой происходит только в момент касания ею поверхности заготовки, что также обеспечивает протекание разрядного тока по струе 108 и ее электрический взрыв. Причем в этом случае происходит мгновенный нагрев как передней части струи в точке 110, так и нагрев, плавление и перегрев расплавленного металла в лунке 112. Перегрев расплавленного металла необходим для возможности вскипания расплава в лунке при резком падении давления электрического взрыва струи 108 за счет расширения продуктов взрыва.

В обоих процессах, как по фиг.2, так и по фиг.11, катодом является электрод 33 и поверхность заготовки 111. Выше описана физика процесса электрического взрыва струи из концентрированного водного раствора сильного электролита, преимущественно на основе азотной кислоты, солей и оснований. Концентрация растворов на основе HNO3 примерно 5-10% и более /устанавливается экспериментальным путем/, солей и оснований 10-25%. Частота электрических взрывов струи 108 зависит от мощности ГИ. При этом энергия импульса равна энергии, запасенной в конденсаторе генератора АИ=С·U2 пр/2, где С - емкость конденсатора /см.4, стр.49-50/. Для получения мощных импульсов и увеличения объемов лунок 112, а также повышения производительности, необходимо применение машинных генераторов импульсов /см.4, стр.50-55, 55-66/. Автоматизированная система управления движением форсунки 98 по поверхности заготовки обеспечивает получение в ней заданных чертежом размеров, при этом с углублением струи в заготовку вместе с ней следует и форсунка. В некоторых случаях необходимо фиксировать положение форсунки с удлинением струи 108 или перемещать форсунку вверх-вниз. В этом случае необходимо управление мощностью ГИ. В результате электроконтактной обработки поверхность заготовки приобретает характерные неровности, а приповерхностный слой металла претерпевает физико-химические изменения. Это оказывает влияние на эксплуатационные показатели обрабатываемых деталей, причем поверхность заготовки может сильно нагреваться. Для охлаждения поверхности заготовки служит форсунка 100, из которой выходит струя 113 воздуха или компактная импульсная струя жидкости, например воды, которая при контакте с нагретой поверхностью заготовки мгновенно испаряется. Обработка металлов ведется при обратной полярности включения - минус на заготовке /катод/ и плюс на электроде 104 и струе 108 /анод/.

Применение струйной обработки металлов. Струя как обрабатывающий инструмент относится к непрофилированному электрод-инструменту. Диаметр струй может быть от 0,087 до 2-3 мм и более. Применение этого метода позволяет отказаться от использования твердого электрод-инструмента сложной формы, дорогой технологии его изготовления, причем также из дорогих материалов, а в случае изготовления спорных электродов из отдельных стержней или трубок - в несколько раз дороже. Кроме того, новый электроконтактный метод обработки металлов обладает высокой производительностью, сравнимой с производительностью известного электроконтактного метода в воздушной среде /см. Б.А.Артамонов, том 1 [7], стр.7-26, 27-38/. Например, в электроимпульсном режиме ЭЭО достигает 250 мм3/с, а электроконтактный метод в воздушной среде обеспечивает производительность до 900-1000 мм3/с при обработке сталей /см. 7, стр.27-28/. Достижения современных методов управления роботизированными станками, т.е. развитие электроники, обеспечивают точное управление струей 108 и электрическим режимом при перемещении ее по поверхности, при объемном формообразование полостей и формообразовании наружных поверхностей любой сложности.

Новый способ обработки металлов не является препятствием для дальнейшего развития ЭЭО. Он служит в качестве дополнения к известным сейчас уже многочисленным способам обработки металлов. Его можно рекомендовать для замены фрезерования крупных полостей сложной формы, углублений, каналов, где механической обработкой не удается достичь высокой производительности или где затруднен доступ инструмента в зону резания и где обработка металлов с помощью ЭЭО по сравнению с новым способом нерентабельна из-за низкой производительности и стоимости с применением традиционных электродов-инструментов.

Для еще большего повышения производительности обработки заготовок, особенно больших по размерам полостей и наружных поверхностей, в частности в энергетическом и транспортном машиностроении, в двигателестроении, радиотехнической промышленности, вместо одной струи 108 используются две, три и более с автономным управлением каждой струей или набором форсунок 98 со струями.

Применение жидких металлов в качестве обрабатывающих струй.

Выше рассмотрен вопрос применения жидких металлов со струями 28 и 56 в ствольных установках по фиг.1, 5. Высокая электропроводность жидких металлов позволяет существенно повысить все показатели обработки металлов с помощью нового метода.

Например, сплав 22,8% Na и 77,2% К имеет отрицательную температуру плавления - 12,5°С. Удельное электросопротивление калия при Т=0°С равно 31 нОм·м, натрия - 43 нОм·м, а алюминия - 24,5 нОм·м, меди - 15,6 нОм·м /см. Справочник по физике/ или М.В.Пикунов. Металловедение. М., 1980 г. [12]. Из приведенных данных видно, что сплав натрия с калием имеет низкое электросопротивление и по сравнению с растворами электролитов электропроводность сплава намного больше. С помощью струй из жидких металлов резко повышается производительность обработки, причем диаметр струй принимается наименьшим - десятые доли миллиметра. Обработка заготовок ведется в специальных боксах с усиленной вентиляцией и звукоизоляцией, с улавливанием жидких металлов в электромагнитных фильтрах, очисткой и возвратом их в рабочий процесс. Технология обработки чистая и не загрязняет окружающую среду. Кроме сплавов жидких металлов с низкой температурой плавления могут применяться также другие жидкие металлы, например литий, олово, висмут, цинк, алюминий и др. Сплав натрия с калием применяется во всех операциях для черновых операций с большой энергией импульса тока, в том числе при разрезании заготовок струей. С переходом же на чистовые и отделочные операции применяются те жидкие металлы, которые оказывают только положительное влияние на свойства поверхностного слоя детали, например алюминий, литий, цинк, олово и др., в зависимости от материала заготовки. При этом наиболее лучшим материалом струи во многих случаях оказывается чистый раствор электролита, а при отделочной операции с одновременным упрочнением и легированием поверхностного слоя необходимо применять суспензию порошкового материала в электропроводной жидкости - растворе электролита или даже жидкого металла. При контакте такой струи-суспензии с поверхностью заготовки происходит образование лунки в ней и электрический взрыв струи с плавлением взвешенных в струе частиц. Расплавленные частицы попадают на обрабатываемую поверхность с образованием защитного легирующего слоя, который проникает в основной металл заготовки, так как оба - частицы и поверхность - лунка находятся в расплавленном состоянии. Такие покрытия могут быть на основе вольфрама, молибдена, двуоксида тория, двуоксида гафния, а в качестве жидкого металла - расплавленный алюминий или магний в среде инертного газа, выходящего из форсунки 100 /см.11, стр.300-301/.

Итак, на черновых операциях применяются струи из жидкого металла на основе сплава натрия с калием, а на чистовых и отделочных операциях - чистые растворы электролитов, например, на основе азотной кислоты, суспензии порошков в электропроводных жидкостях: растворах электролитов или жидких металлов.

Устройство отверстий, щелей различного профиля, пробивка отверстий.

Глухие и сквозные отверстия могут выполняться диаметром от 0,1 мм и больше. Отверстия выдалбливаются при контакте струи с заготовкой и электрическим взрывом ее. При малых отверстиях форсунка 98 фиксируется в одном положении, а удлиняется только струя 108. Отверстия большого диаметра выдалбливаются путем или плавления с перегревом материала заготовки по всей площади отверстия, или путем обегания струей по контуру, которое может быть любым, например криволинейным, при изготовлении лопаток турбин из цельной заготовки. Долбление материала заготовки производится несколькими струями по периметру диска турбины, ось которого перпендикулярна обрабатывающим струям. Чистовая операция проводится электрохимическим методом. Тот же метод обработки применяется при изготовлении шестерен, шлицов, пазов различного профиля. Этим же методом производится вырезание лопаток компрессоров в цельной заготовке путем плавления с перегревом материала заготовки по всей площади вырезаемого отверстия - канала, как и при изготовлении лопаток турбин. Высокая производительность процесса при обработке труднообрабатываемых жаропрочных материалов турбин - газовых и паровых из цельной заготовки - основное преимущество предлагаемого способа перед электроэррозионным. В этом процессе немалую роль для упрочнения лопаток турбин играет электрический взрыв струй, способствующий упрочнению поверхностных слоев изделия.

Ручная резка заготовок и вырезание отверстий. Предназначена для применения при разделении заготовок, вырезания отверстий различного профиля, ручного маркирования изделий, вырезания в заготовке по трафарету различных надписей, цифр и пр.

Механическая обработка с применением в качестве режущего инструмента струи из электропроводной жидкости. На фиг.11. Заготовка в виде прутка 114 закреплена в патроне станка 115, который вращается. Форсунка 116 с одной или двумя струями 117 и 118 закреплена в суппорте станка. Черновая операция проводится с применением сплава жидкого металла натрия с калием /или другими жидкими металлами/, а чистовые - с применением водных растворов электролитов, а также суспензий или жидкого металла, например олова, цинка и др.

Операции фрезерования, сверления и другие рассмотрены выше.

Размерная струйная обработка материалов. На фиг.12 показана форсунка, с помощью которой ведется размерная обработка диэлектрических материалов и металлов с осуществлением объемного формообразования, локального нагрева, плавления вещества, сварки и наплавки, напыления, формования деталей, резки материалов.

Форсунка состоит из металлического корпуса 119, в котором выполнены каналы 120 для циркуляции охлаждающей жидкости, поступающей по патрубку 121. Во втором корпусе 122, изготовленном из электроизоляционного материала, выполнены цилиндрические каналы 123 с соплами 124 и электродами 125 и 126. Каналы 123 сообщаются с патрубками 127 для поступления в них электропроводной жидкости. В патрубках установлены шнеки 128 для отражения ударных волн, которые генерируются в взрывной камере 129 с соплом 130. Электроды подключены к генератору электрических импульсов, принципиальная схема которого содержит источник постоянного тока /выпрямитель переменного тока/ 131, конденсатор 132 и ключ 133, струи электропроводной жидкости 134, зону контакта 135, струю плазмы 136, заготовку 137, лунку 138. В отличие от комбинированной форсунки по фиг.3, форсунка 119 или импульсный плазмотрон содержит взрывную камеру 129 с соплом 130. В отличие от известных плазмотронов или горелок с непрерывным режимом работы /см. 3, стр.69-90/ новый импульсный плазмотрон имеет существенные отличия в методе обработки материалов. Во-первых, электрический взрыв струй 134 является дискретным, с направленной концентрацией полезной энергии. Образующиеся продукты электрического взрыва струй представляют собой плазму с температурой от 2,5-3×103 до 4-5×104 К и более. Импульсный характер истечения этой плазмы в виде струи 136 на заготовку 137 позволяет обрабатывать диэлектрические материалы с плавлением вещества заготовки в лунке 138. Путем изменения расстояния до обрабатываемой заготовки обеспечивается плавление и удаление материала при резке диэлектриков и минералов горных пород. Новый инструмент становится основным при работе скульптуров с глыбами мрамора, гранита и др., а также основным в машинной импульсной плазменной резке горных пород на блоки, плиты, изготовлении цельных колонн, фигур, различных украшений фасадов, интерьеров зданий и сооружений. Удаление расплавленного материала производится этой же струей 136, а также действием удара струи о поверхность заготовки. Поэтому вместе с плавлением заготовки в некоторых случаях при приближении форсунки возможно скалывание вещества, что необходимо иметь в виду при обработке материалов и минералов горных пород.

Электропроводными жидкостями служат жидкие металлы, суспензии и концентрированные водные растворы сильных электролитов. Частота электрических взрывов струй 134 и струи 136 полностью зависит от мощности генератора импульсов /ГИ/. При использовании ГИ по схеме на фиг.13 энергия импульса равна энергии, запасенной в конденсаторе - АИ=С·U2/2, где С - емкость конденсатора. Время заряда конденсатора τ=R1·C /см.4, стр.50/.

МЕХАНИЗМ ПРОЦЕССА.

Две струи 134 при контакте между собой в зоне 135 замыкают разрядную цепь генератора импульсов, что обеспечивает электрический взрыв этих струй, диаметр которых во много раз меньше диаметра каналов 123. Иными словами, струи 134 работают как ключ или переключатель, что сильно упрощает конструкцию ГИ. Повторные взрывы струй осуществляются за счет работы насоса, нагнетающего электропроводную жидкость через патрубки 127, а электрический взрыв струй при их контакте между собой в зоне 135 обеспечивает разрыв электрической цепи разрядного контура ГИ. Сама схема электрических взрывов струй, направленных под углом друг к другу, регулирует этот процесс с заданной частотой взрывов, которая зависит от мощности ГИ и мощности насоса /не показанного на чертеже/. Поэтому в некоторых случаях можно работать без использования специального генератора, а использовать постоянный или переменный ток низкого напряжения, что необходимо при ручном пользовании импульсным плазмотроном по фиг.13. Промышленная частота переменного тока обеспечивает работу струи 136 с частотой 50 Гц. Мощность импульсного плазмотрона зависит также от числа пар струй 134, которых может быть одна, две и более. Частоту электрических взрывов струй 134 можно изменять в широком диапазоне путем ввода в работу плунжерного насоса с регулируемой частотой рабочих ходов плунжера /поршня/. Для получения сверхмощной струи 136 плазмы с частотой 2 Гц и более необходим генератор с батареей конденсаторов большой емкости /см. 3, стр.111-113/. Использование мощных струй плазмы 136 необходимо в горном деле для дробления, нагрева, плавки многих материалов. Устройство по фиг.11 в некоторых случая также может работать на промышленном токе - постоянном и переменном, без применения специального генератора.

Технология импульсной плазменной обработки отличается от известной плазменной обработки, имеющей непрерывный режим ракеты, своим импульсным процессом с направленной концентрацией полезной энергии. Энергия импульса струи 136, характеризующаяся температурой, скоростью и плотностью вещества струи, зависит от энергии электрических взрывов электропроводных струй 134, которая равна энергии, запасенной в конденсаторе 132 /батареи конденсаторов/ - АИ=С·U2/2, где С - емкость конденсатора. Кинетическая энергия струи 136 обеспечивает работу импульсным плазмотроном по фиг.13 под водой. Это дает возможность применять метод в судостроительной промышленности при ремонтных работах для резки металла, очистки наружных поверхностей от грязи, ракушек, краски и напыления любых покрытий с заданной температурой плавления для каждого компонента, наносимого однослойного и многослойных покрытий, например, на основе алюминия, меди, олова, цинка, нержавеющих сталей, никеля, хрома, титана и многих др. материалов, отказавшись навсегда от окраски судов масляными синтетическими составами для работы в морской и речной воде.

Принципиальным отличием способа получения композиционных изделий и покрытий от известных в технике способов: газотермического, плазменного и детонационного является возможность осуществления плавления всех существующих металлов и неметаллов с различными температурами плавления в одном стволе 1 или 64, с заданной температурой плавления для каждого компонента. Такой результат достигается за счет точного дозирования энергии электрических разрядов через струи 28 и 56, которая равна энергии, запасенной в конденсаторе 26 или 59. АИ=CU2/2. Поэтому с помощью электротермического метода и ствольных установок по фиг.1 и 5 возможно получение любых композиций из разных веществ и получение ранее неизвестных материалов или наноматериалов. На фиг.15 приведена схема подготовки и подачи в форсунки 2-8 и 68-72 суспензии порошка наносимого материала в электропроводной жидкости. Она состоит из емкостей 139 и 140 с крышками 141, в которые подается сжатый воздух по трубопроводу 142, форсунки 2, ствола 1, насосы для нагнетания суспензии 143 и 144. Суспензия порошка в электропроводной жидкости подается в емкости 139, где она перемешивается за счет сжатого воздуха, поступающего в емкости по трубопроводу 142, выполненному из электроизоляционного материала, и с помощью насосов 143 и 144 подается в форсунку 2. При этом в каждой из емкостей могут быть суспензии жидкости с однородными материалами, или с разными. Например, в емкости 139 содержится порошок никеля в электропроводной жидкости, а в емкости 140 - суспензия порошка хрома.

Генерация акустических и электромагнитных волн большой мощности для обработки материалов и жидкостей. С помощью ствольной установки по фиг.5 /и по фиг.1/ обеспечивается генерация ударных волн в виде концентрированного потока акустической энергии, сопровождающегося электромагнитным излучением большой мощности. При этом размещение форсунок 68, 69…72 последовательно друг за другом в стволе установки и последовательное включение их в работу с электрическими взрывами струй 56 /фиг.3/ из электропроводной жидкости /электролиты или жидкие металлы/ позволяет подпитывать ударную волну, генерируемую за счет электрического взрыва струй 56 в форсунке 68 ударными волнами, генерируемыми в стволе 64 последующими электрическими взрывами из форсунок 69, 70, 71, 72. В результате можно усилить первую ударную волну до такой степени, что вещество, на которое обрушивается усиленная ударная волна, не выдержит и разрушится, настолько велико будет давление и температура. Этот эффект можно применять: для поверхностной закалки крупных изделий вместо известного газопламенного нагрева. Импульсный нагрев в точке детали с высокой удельной мощностью подобен лазерному нагреву, но на значительно большей площади, практически мгновенному нагреву детали с поверхности и последующей ее закалке /см. В.Чаховский. "Хранить теплоту". - М.: Знание, Техника, 1990/4, стр.53-56 /13/ и 11, стр.190-191/.

При охлаждении детали с поверхности ударными волнами обеспечивается упрочнение детали методом наклепа.

Концентрированный поток ударных волн из ствола 64 позволяет выполнять операции штамповки, ковки, сварки разнородных и неразнородных металлов.

Кроме того, в стволе установки производится генерация электромагнитного излучения, так как частицы электрических взрывов струй 56 /плазма/ несут значительные электрические заряды. Концентрированный поток электромагнитного излучения, выходящий из ствола установки вместе с ударными волнами, воздействует на обрабатываемую деталь. При этом в детали возникает импульсный электрический ток при соединении ее на землю и ее мгновенный нагрев. Этот эффект совместно с действием ударных волн позволяет быстро нагревать крупные изделия-заготовки перед операциями прокатки или ковки /штамповки/. Еще одной интересной особенностью работы ствольной установки по фиг.5 является следующее: форсунка по фиг.3. Впрыскивание в зону электрического взрыва струй 56, струй 55, веществами которых являются молекулярные жидкости - кислоты, щелочи, растворы солей, а также углеводороды - нефть, керосин, солярка и др., позволяет осуществлять диссоциацию их с расщеплением на атомы и образованием нового состояния вещества. Последующий процесс ассоциации импульсных струй из ствола 64 /см. фиг.5/ обеспечивает выделение дополнительной теплоты, затраченной на его диссоциации при электрических взрывах струй 56. Эта особенность работы ствольной установки позволяет сильно увеличивать нагрев деталей при операциях закалки, нагрева, сварки /см. 3, стр.70-71/. Тот же эффект достигается при впрыскивании струями 55 воды и различных растворов.

Особое место занимает способ электрического взрыва струй 56 из электропроводных жидкостей, которыми являются металлы в жидком виде или суспензии порошков тугоплавких металлов - вольфрама, тантала, молибдена, гафния, бора, ниобия, рения, родия и др. в жидких металлах. Электрический взрыв жидких проводников в виде струй 56 имеет широкий спектр температур взрыва, превышающий /3-5/×104, что позволяет осуществлять процесс разложения вещества в результате его нагревания на атомы, т.е проведение процесса диссоциации любых известных веществ, иными словами, получать вещества в атомном состоянии, которые при охлаждении, например, на подложке 74 ассоциируют /превращаются из атомного в молекулярное/, при этом выделяется теплота, затраченная на его диссоциацию. Этот эффект, где коэффициент преобразования энергии равен двум, подобен термоядерному процессу, где происходит синтез /ассоциация/ легких ядер дейтерия и трития. Как утверждают, в этом процессе коэффициент преобразования энергии равен тысячи, т.е. в пятьсот раз больше. Однако добиться такого эффекта пока не удается из-за огромных потерь энергии. Ведь плазму надо нагревать более 106 К с поддержанием ее плотности в течение секунды, равной 1014 см-3. В нашем же способе температура электрического взрыва струй электропроводных жидкостей вполне земная. Итак, новый способ электротермического и термохимического разложения веществ при электрических взрывах струй 56 и 55 /а также и струй 28/ обеспечивает получение энергии в поршневом и турбинном двигателях, если электрические взрывы струй осуществлять в камерах сгорания ДВС и ТРД, с соблюдением при этом обязательного условия - осуществления продолжительного расширения в цилиндре или в волновом компрессоре перед турбиной газообразного вещества в атомном состоянии, а при понижении температуры вещества и осуществлении процесса ассоциации - в молекулярном.

Иными словами, обеспечивается получение энергии из воды, водных растворов электролитов, жидких металлов и суспензий тугоплавких металлов в электролитах и жидких металлах. Причем за счет применения суспензий порошков тугоплавких металлов в электропроводных жидкостях при электрических взрывах сильно растет эффективность нового способа преобразования энергии, что позволяет существенно повышать удельную мощность поршневого или турбинного двигателя и снижать их вес /эффективность преобразования энергии подобна переходу от сжигания дров или угля к нефти и продуктам ее перегонки в обычных тепловых двигателях/. Такие двигатели, работающие на атомно-молекулярном топливе /подобно термоядерному/, обеспечивают все потребности сегодняшнего дня. В связи с этим открывается широкое поле деятельности для ученых, инженеров, техников, изобретателей. В первую очередь, изобретателей, создающих новые технические решения, которые являются нестандартной продукцией, как известно имеющей первоочередной спрос на мировом рынке, например продукцией, описание которой приведено в заявке. При этом жизненно важными изобретениями являются силовые установки, работающие на рассмотренных выше атомно-молекулярных топливах, не имеющих вредных выбросов, загрязняющих атмосферу и биосферу, так как современные двигатели, топливом в которых являются углеводороды, с выбросом продуктов разложения их в атмосферу приведут планету к катастрофе, как это отмечено учеными, уже к 2050 г.

Отметим некоторые изменения в конструкции устройства по фиг.7.

Второй вариант устройства. Ручная установка может работать с соплом 86, направленным по оси устройства, для работы по напылению на различные внешние поверхности, особенно при ремонтных работах и обработке сварных швов на корпусе судна, при монтаже железобетонных конструкций для защиты закладных деталей. На устройстве монтируется генератор электрических импульсов и оно содержит рукояти для ручного удержания и управления им. При этом подача суспензии пороков напыляемого материала производится из двух сблокированных вместе бачков с электропроводной жидкостью и порошками.

Третий вариант устройства. К соплу 86, направленному по оси устройства, примыкают несколько цилиндров 85 с электродами 87 и патрубками 88, размещенными по окружности равномерно друг от друга. При работе устройства они включаются последовательно один за другим с электрическими взрывами струй 89 и выходом из сопла 86 композиционного металлизационного потока расплавленных частиц металлов или их смесей с неметаллическими расплавленными частицами. Причем один рабочий цикл установки /устройства/ совершается за время срабатывания всех цилиндров 85, примыкающих к соплу 86, в течение очень малого времени, а частота рабочих циклов поддерживается на уровне 10-16 циклов в секунду или более, или менее, что зависит от назначения устройства.

Технико-экономическая часть.

Новый метод получения изделий /деталей/ различных форм и назначений, наравне с известным методом порошковой металлургии, предназначен для усовершенствования в первую очередь этого метода. Его основным преимуществом перед известным является высокая производительность, а следовательно, и низкая стоимость готовой продукции, а также получение крупных изделий и деталей с высокой плотностью, сравнимой с литыми. Представляет большой интерес получение с помощью нового метода слоистых композиционных материалов с любым необходимым для данной конструкции сочетанием материалов в каждом слое, что особенно важно при изготовлении крупных конструкций самолетов, вертолетов, корпусов судов, аэрокосмической техники.