Изобретение относится к устройствам для непрерывного смешения жидкостей и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности.

Цель изобретения - улучшение качества и повышение производительности путем более полного и равномерного распределения поверхности раздела фаз перемешиваемых компонентов по всему рабочему объему смесителя и интенсификации процесса смешения.

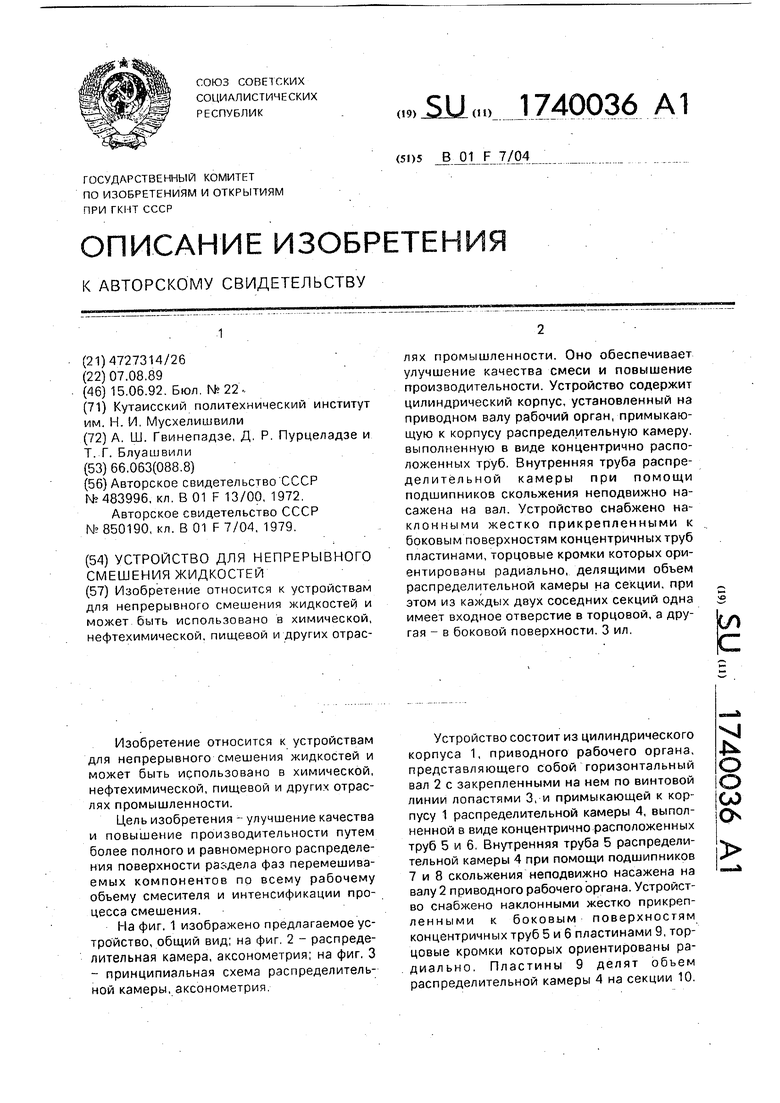

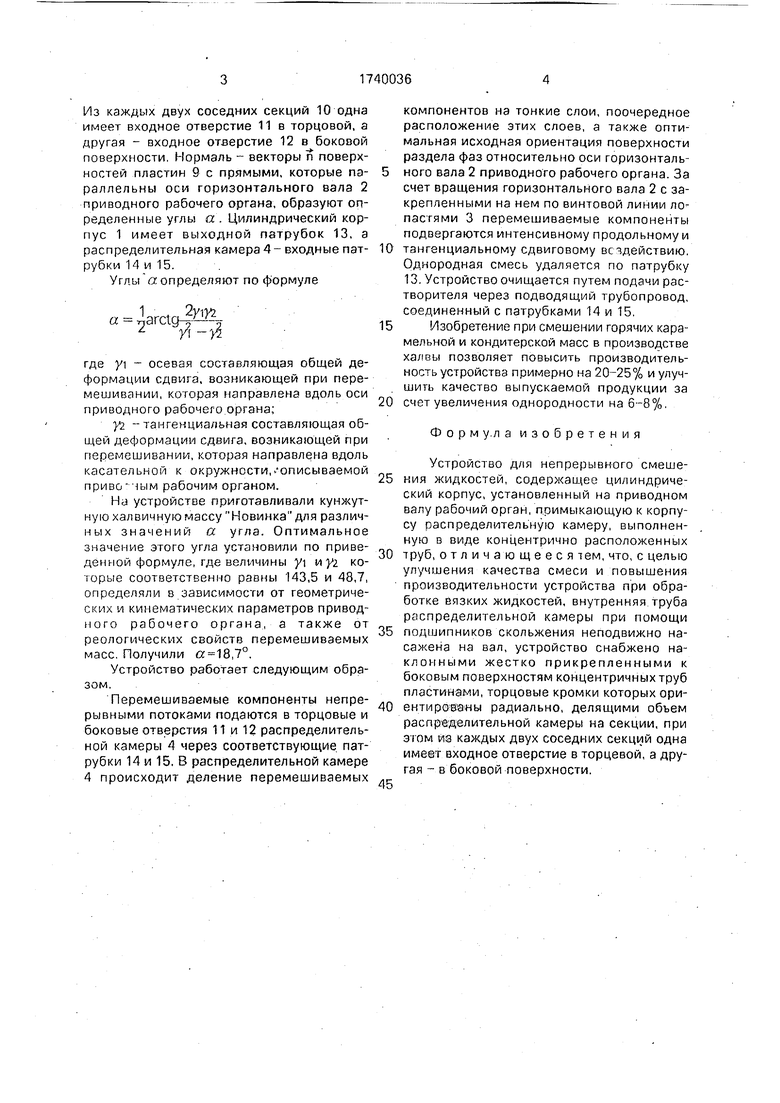

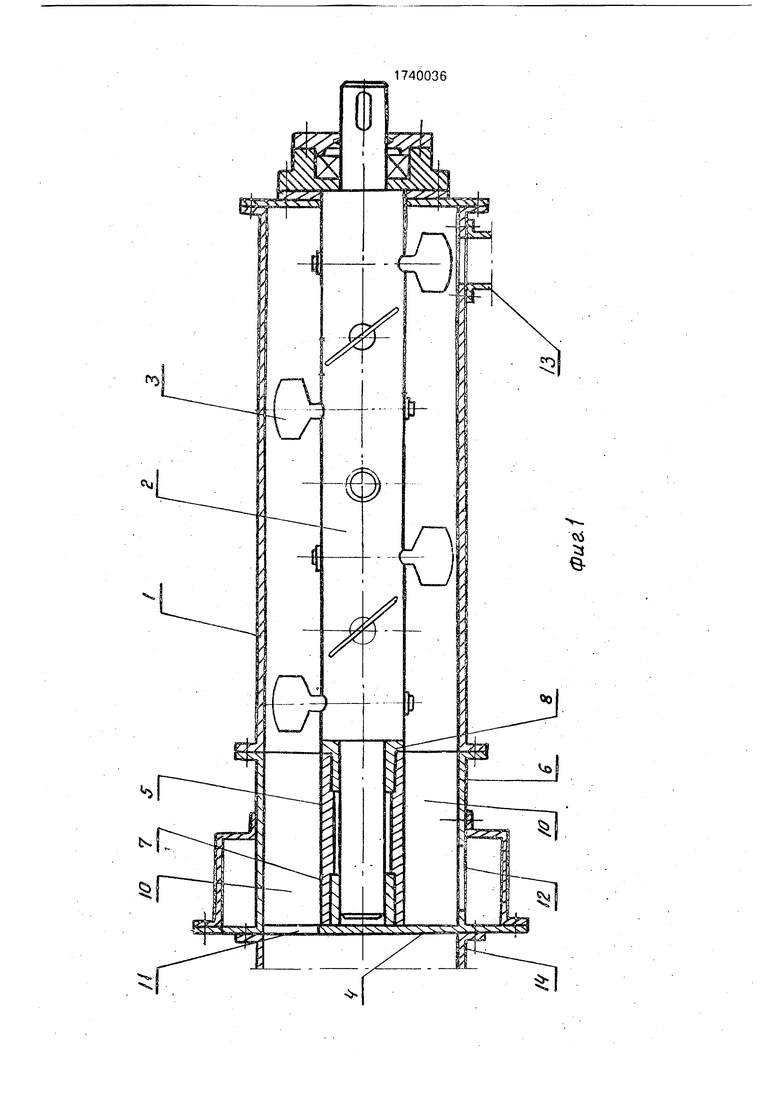

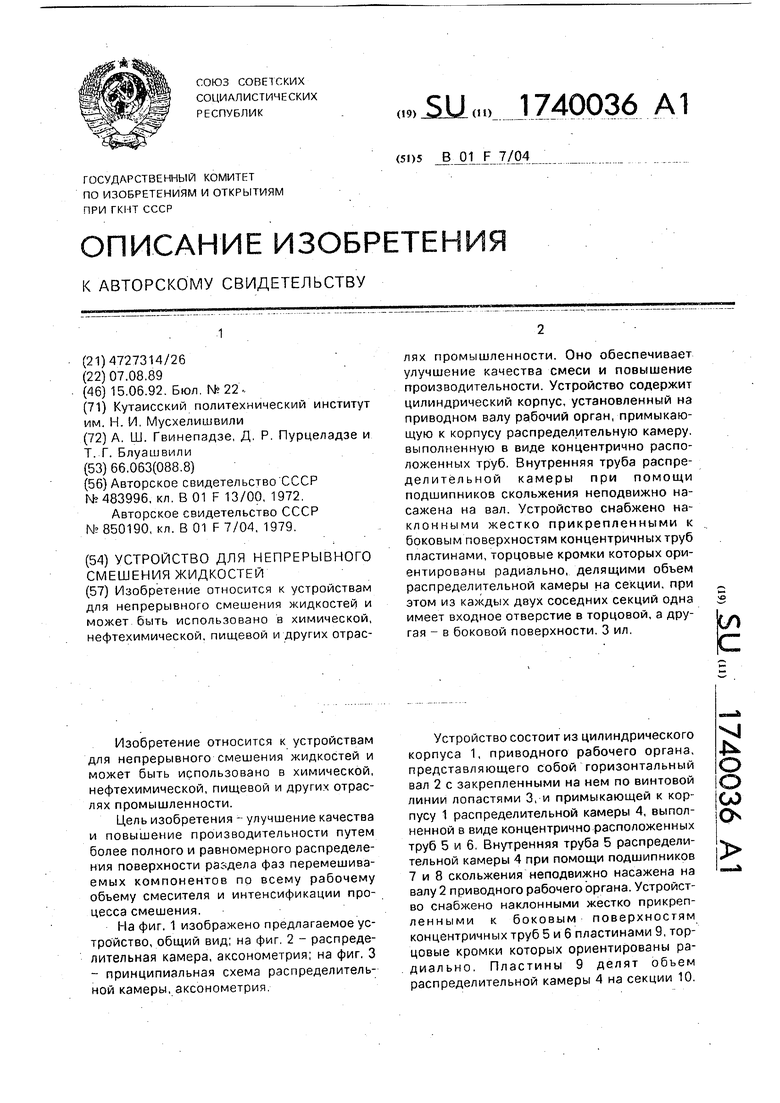

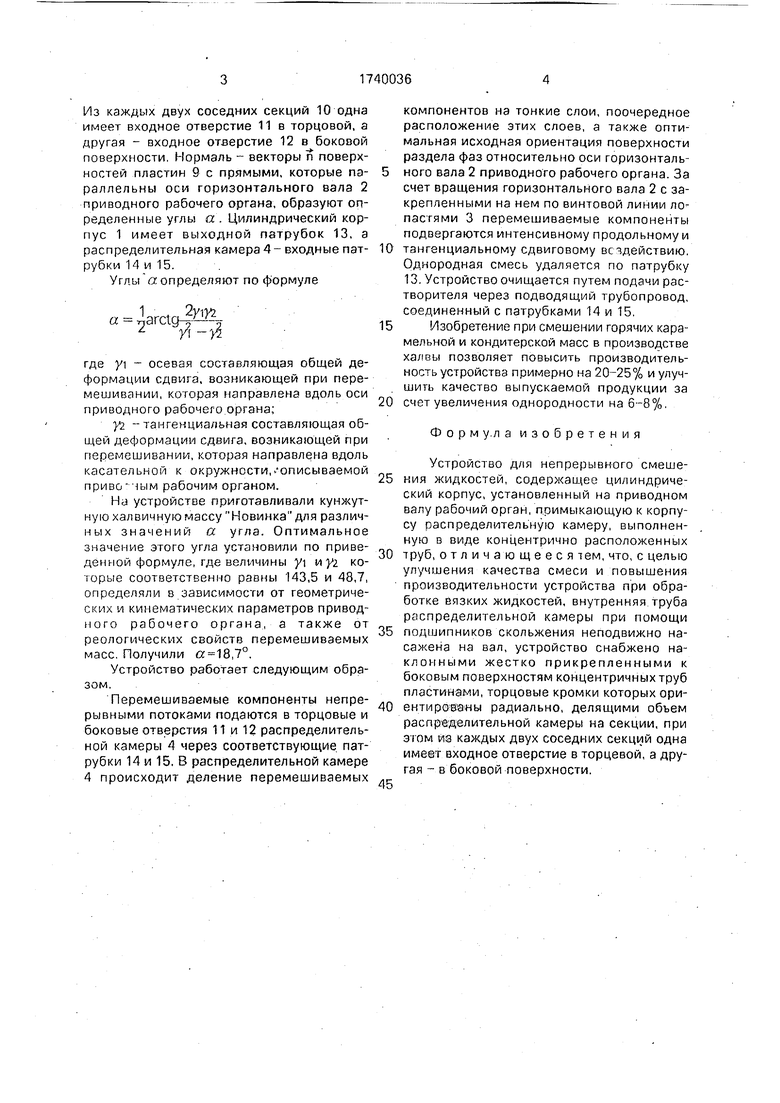

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг 2 - распределительная камера, аксонометрия; на фиг. 3 - принципиальная схема распределительной камеры,аксонометрия

Устройство состоит из цилиндрического корпуса 1, приводного рабочего органа, представляющего собой горизонтальный вал 2 с закрепленными на нем по винтовой линии лопастями 3, и примыкающей к корпусу 1 распределительной камеры 4, выполненной в виде концентрично расположенных труб 5 и 6. Внутренняя труба 5 распределительной камеры 4 при помощи подшипников 7 и 8 скольжения неподвижно насажена на валу 2 приводного рабочего органа. Устройство снабжено наклонными жестко прикрепленными к боковым поверхностям концентричных труб 5 и 6 пластинами 9, торцовые кромки которых ориентированы радиально. Пластины 9 делят объем распределительной камеры 4 на секции 10.

XJ

4Ьь О О Ы О

Из каждых двух соседних секций 10 одна имеет входное отверстие 11 в торцовой, а другая - входное отверстие 12 в боковой поверхности. Нормаль - векторы п поверхностей пластин 9 с прямыми, которые параллельны оси горизонтального вала 2 приводного рабочего органа, образуют определенные углы а . Цилиндрический корпус 1 имеет выходной патрубок 13, а распределительная камера 4 - входные патрубки 14 и 15.

Углы о1 определяют по формуле

СС - -У от

где yi - осевая составляющая общей деформации сдвша, возникающей при перемешивании, которая направлена вдоль оси приводного рабочего органа;

уг -тангенциальная составляющая общей деформации сдвига, возникающей при перемешивании, которая направлена вдоль касательной к окружности,/описываемой приво 1ым рабочим органом.

Hd устройстве приготавливали кунжутную халвичную массу Новинка для различ- ных значений а угла. Оптимальное значение этого угла установили по приведенной формуле, где величины у иу2 ко- Орые соответственно равны 143,5 и 48,7, определяли в зависимости от геометрических и кинематических параметров приводного рабочего органа, а также от реологических свойств перемешиваемых масс Получили ,7°,

Устройство работает следующим образом.

Перемешиваемые компоненты непрерывными потоками подаются в торцовые и боковые отверстия 11 и 12 распределительной камеры 4 через соответствующие патрубки 14 и 15, В распределительной камере 4 происходит деление перемешиваемых

компонентов на тонкие слои, поочередное расположение этих слоев, а также оптимальная исходная ориентация поверхности раздела фаз относительно оси горизонтального вала 2 приводного рабочего органа. За счет вращения горизонтального вала 2 с закрепленными на нем по винтовой линии ло- пасгями 3 перемешиваемые компоненты подвергаются интенсивному продольному и

тангенциальному сдвиговому воздействию. Однородная смесь удаляется по патрубку 13. Устройство очищается путем подачи растворителя через подводящий трубопровод, соединенный с патрубками 14 и 15.

Изобретение при смешении горячих карамельной и кондитерской масс в производстве халвы позволяет повысить производительность устройства примерно на 20-25% и улучшить качество выпускаемой продукции за

счет увеличения однородности на 6-8%,

Формула изобретения

Устройство для непрерывного смешения жидкостей, содержащее цилиндрический корпус, установленный на приводном валу рабочий орган, поимыкающую к корпусу распределительную камеру, выполненную в виде концеитрично расположенных

труб, отличающееся тем, что, с целью улучшения качества смеси и повышения производительности устройства при обработке вязких жидкостей, внутренняя труба распределительной камеры при помощи

подшипников скольжения неподвижно насажена на вал, устройство снабжено наклонными жестко прикрепленными к боковым поверхностям концентричных труб пластинами, торцовые кромки которых ориентироааны радиально, делящими объем распределительной камеры на секции, при эюм из каждых двух соседних секций одна имеет входное отверстие в торцевой, а другая - в боковой поверхности.

&

fc

SM

9COOW.I

15

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ПАРОТУРБИННАЯ МУЛЬТИТЕПЛОТРУБНАЯ УСТАНОВКА | 2010 |

|

RU2449134C2 |

| СМЕСИТЕЛЬ | 1994 |

|

RU2060806C1 |

| Устройство для непрерывного смешения вязких веществ | 1972 |

|

SU483996A1 |

| Устройство уплотнения вала | 1987 |

|

SU1676459A3 |

| МУЛЬТИТЕПЛОТРУБНАЯ ЭЛЕКТРОСТАНЦИЯ | 2007 |

|

RU2352792C1 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| Устройство для измельчения материалов | 1980 |

|

SU952326A1 |

| Устройство для приготовления и подачи теплоизоляционной смеси | 1984 |

|

SU1183193A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИЦИОННОГО ТОПЛИВА И ДЕЗИНТЕГРАТОР И УСТРОЙСТВО ГИДРОУДАРНОГО ДЕЙСТВИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185244C2 |

Изобретение относится к устройствам для непрерывного смешения жидкостей и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности. Оно обеспечивает улучшение качества смеси и повышение производительности. Устройство содержит цилиндрический корпус, установленный на приводном валу рабочий орган, примыкающую к корпусу распределительную камеру, выполненную в виде концентрично расположенных труб. Внутренняя труба распределительной камеры при помощи подшипников скольжения неподвижно насажена на вал. Устройство снабжено наклонными жестко прикрепленными к боковым поверхностям концентричных труб пластинами, торцовые кромки которых ориентированы радиально, делящими объем распределительной камеры на секции, при этом из каждых двух соседних секций одна имеет входное отверстие в торцовой, а другая - в боковой поверхности. 3 ил. (Л С

Фиг. г

| Устройство для непрерывного смешения вязких веществ | 1972 |

|

SU483996A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смесительное устройство | 1979 |

|

SU850190A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-15—Публикация

1989-08-07—Подача