Изобретение относится к помольносмесительной технике и предназначено,преимущественно, для мелкого измельчения руд и минералов в обогатительных и металлургических процессах, а также для помола смешения и динамической активации вяжущих г втериалов.

Известно устройство, содержащее цилиндрический корпус с центрально расположенным валом, на который насажена коническая тарель с радиальными ребрами ll .

,

Корпус может иметь над тарелью стабилизирующие перегородки, которые не позволяют тарели закручивать весь столб измельчаемого материала в корпусе.

При вращении тарели ребра придают измельчаемому 1унтериа.пу в нижней части большую радиальную скорость и выбрасывают его на периферию, где последний соударяется с неподвижными кусками и дробится.

Недостатками устройства являются высокие скорости движения кусков ма.териала по радиусу тарели, испытывающего значительное давление сверху от столба измельчаемого материала.

что вызывает значительный износ самой тарели и ребер.

Кроме того, применяемые скорости вращения тарели весьма незначительны для использования этого устройства в качестве динамического активатора вяжущих материалов-дезинтеграторов.

Наиболее близким техническим решением к предложенному является

10 устройство для измельчения, содержащее корпус с установленными в нем на валу рабочим органом и шнековьм . дозатором, механизм регулировки зазора между дисками, выпускной и при15емный патрубки и привод.

Материал загружается по центру дисков с помощью дозирующего шнека и истирается в регулируемом зазоре между съемными кольцевьми шайбами,

20 крепящимися соответственно к вращающемуся и невращающемуся диску 2.

Однако в зтом устройстве происходит высокий износ дисков и истирающих шайб и в то же время устройство

25 имеет невысокую производительность.

Целью изобретения является повышение его производительности и износо- стойкости его рабочих органов.

Для достижения поставленной це30ли в устройстве для измельчения мамериалов, содержащем корпус с установленными в нем на валу рабочим органом и ишековым дозатором, механизм регулировки зазора между дисками, выпускной и приемный патрубки и привод, рабочие органы выполнены в виде чашеобразных дисков, каж,цый из которых снабжен кольцевыми ребрами, расположенными по периферии их рабочих поверхностей, и радиальными ребрами, а на нижнем конце шнекового дозатора смонтирован выдвижной патрубок.

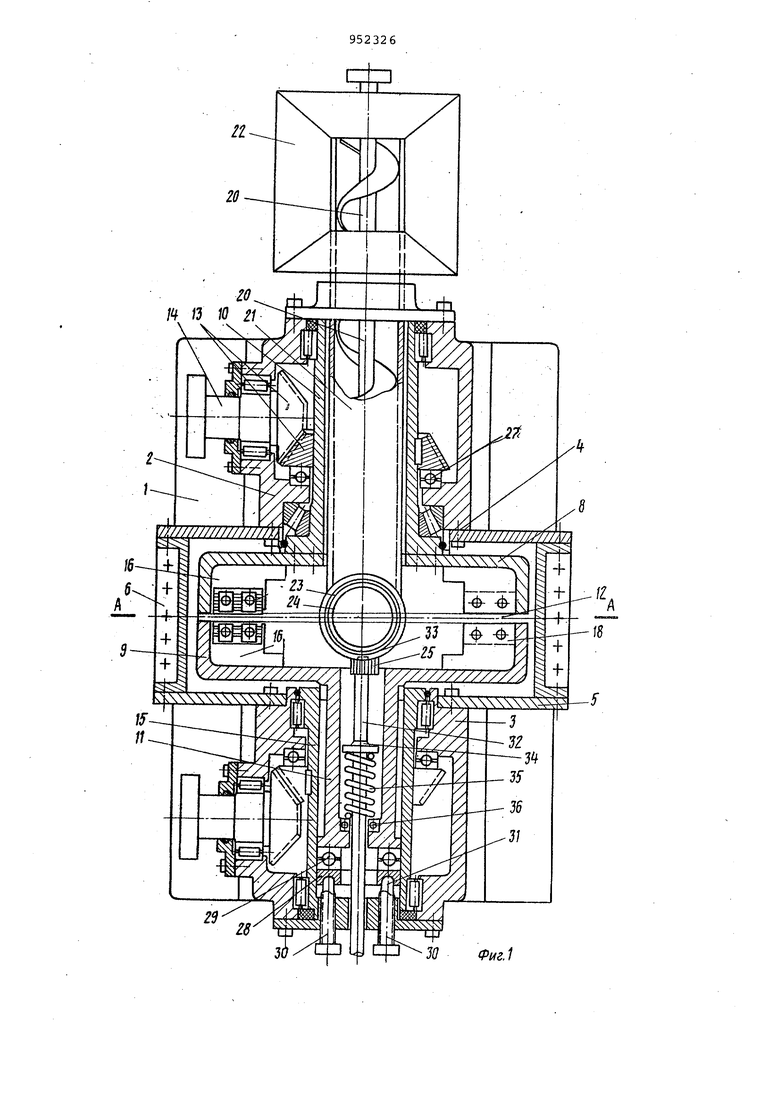

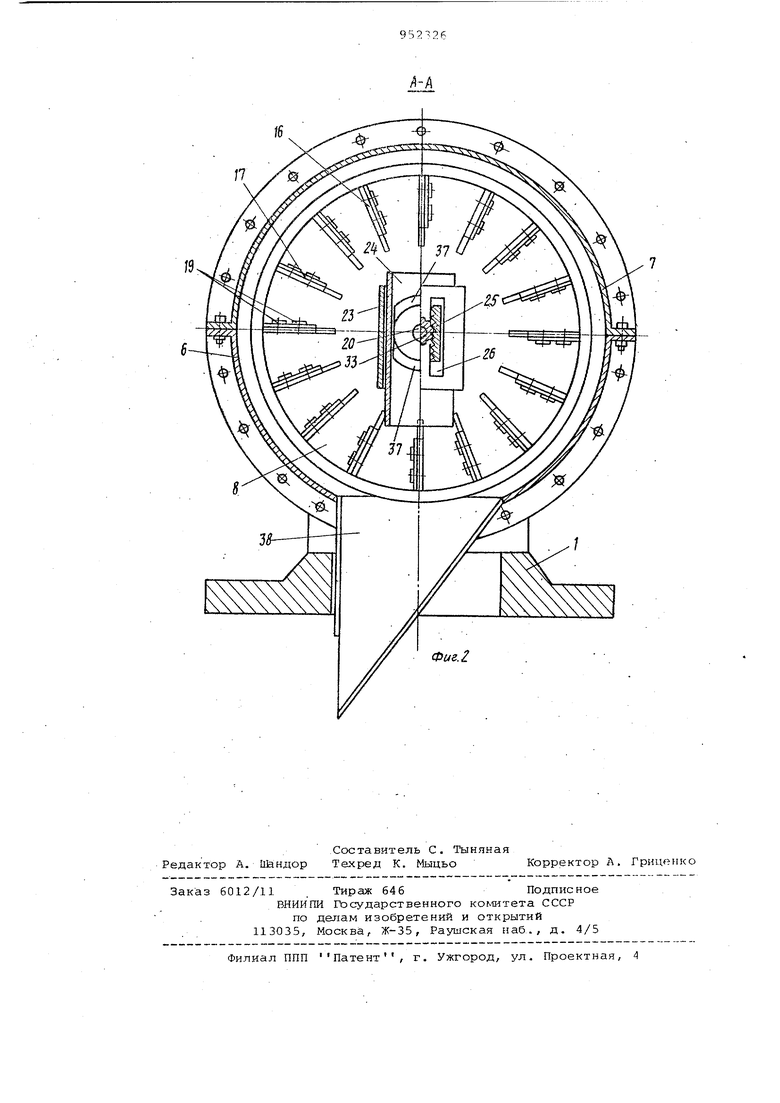

На фиг.1 дано устройство, общий В.ИД; на фиг. 2 - сечение А-А на фиг . 1

Устройство монтируется на станине 1 посред.ством двух редук торных полукорпусов 2 и 3, соединяющихся между собой цилиндрическим кожухом из -боковых стенок 4 и 5, двух составных полуободьев 6 и 7.

Внутри кожуха смонтированы два диска 8 и 9 на трубчатых валах 10 и 11. Диски, монтируются с кольцевым регулируемым зазором 12 по нужной крупности атериала на выходе.

Трубчатый вал 10 находится в непосредственном.соединении Q угловой редукторной передачей 13 с приводом через полуось 14.

вал 11 имеет шлицевое соединение с промежуточным трубчатым валом 15, а последний связан таким же способом с приводом, как, и вал 10, но с противоположным направлением вращения.

Диски 8 и9 имеют на своей периферии радиальные ребра 16 и могут армироваться твердосплавными пластинами 17, устанавливаемые с оптимальным зазором, зависящим от исходной крупности материалов.

Пластины 17 фиксируются на ребрах болтами 18 например, через овальные отверстия с помощью зубчатыхшайб 19 и зубчатой насечки на самих пластинах 17.

Внутри трубчатого вала 10 монтирована труба 20 с шнековым дозатором в горизонтальной плоскости.

Наружная часть трубы 21 своим проемом соединяется с приемным патрубком 22, а внутренняя часть помацена между дисками 8 и 9 и оканчивается вертикальным направляющим патрубком 23.

Внутри патрубка 23 смонтирован выдвижной патрубок 24, который оборудован зубчатой рейкой 25 с выступающей зубчатой поверхностью через прорезь 26 в направляющем патрубке 23 наружу. Нижний конец патрубка 24 занимает любое положение в зоне 27,

Вал 11 опирается внутри промежуточного вала 15 в осевом направлении на регулируемое кольцо 28 посредством упорного подшипника 29. Перемещение кольца 28 для регулирования кольцевого зазора 12 и зазора между ребрами мэжет выполняться различными средствами, например, с помощью упорных болтов 30, вворачиваемых в торцовую крышку 31.

Внутри вала 11 монтирован вал 32 регулирования выдвижного патрубка-24

Вал 32 опирается в гнездо направляющего патрубка 23 и оборудован шестерней 33 в зацеплении с рейкой 2

Кроме того, вал 32 имеет ограничительный бурт 34 для пружины 35, опирающейся другим концом в кольцево выступ вала 11 через упорный подшипник 36.

Патрубок 24 имеет овальное отверстие 37, которое вмещает полное сечение шнековой трубы 20 из условия перемещения патрубка 24 на величину зоны 27 регулирования.

Нижняя часть кожуха - полуобод 7 и станина 1 имеет проем, в котором монтирован лоток 38.

Работа устройства заключается в скоростном измельчении подаваемого шнековым дозатором кускового или вновь активируемого тыпучего мате- . риала, который размещается между ребрами 16 -двумя взаимопараллельными слоями и вращается совместно со своими дисками в противоположные стороны. Процесс может Оыть как мокрым, так и сухим.

Материал измельчается в зазора между торцами ребер 16 двух дисков или между торцами пластин 17 под действием центробежной силы, выдавливающей оба слоя материала навстречу друг другу, в то время как сами ребра остаются большей частью защищенными самими кусками, измельчаемого материала. Материал в процессе измельчения находится в дисках в зажатом состоянии центробежной силой и, кроме вращения совместно с ребрами обоих дисков, слабое радиальное течение характеризуется скоростью измельчения материала.Перемещая с помощью реечного механизма вьдвижной Патрубок 24 можно увеличить или уменьшить толщину центробежного кольца измельчаемого материала, тем самым при постоянном числе оборотов дисков можно увеличивать или уменьшать силу центробежного взаимодействия двух слоев материала в зависимости от крепости материала и заданной производительности.

Кроме того, материал перемещаемый шнековым дозатором 20 по горизонтальной трубе 21 в патрубке 24, под совместньам действием шнека и контактной вибрации с вращакяцимся материалом, взаимодействует с последним по аналогичному способу. Здесь этот принцип не только 1 редохраняет патрубок 24 от истирания, но и одновременно регулирует концентричность вращающейся массы материала по окружности, исключая дебаланс, и следова.тельно уменьшает виб.ронагрузки.

Регулировочными болтами 30 можно задавать получение любой необходимой фракции помола, а пружина 35 постоянно фиксирует эту регулировку.

Устройство преобретает свсЛство универсальности в использовании как для измельчения, так и для динамической активизации вяжущих материалов при жестком контроле крупности I помола.

Ввиду значительно превышающих

сил взаимодействия двух центробежных взаимопараллельных слоев измельчаемого материала при большой их суммарной скорости значительно повышается производительность.

Формула изобретения

Устройство для измельчения материалов, содержащее корпус с установленными в нем на валу рабочим органом и шнековым дозаторе, г еханизм регулировки зазора между дисками, выпускной и приемный патрубки и привод, отличающееся тем, что, с целью повышения производительности и износостойкости рабочих органов, последние выполнены в виде чашеобразных дисков, каждый из которых снабжен кольцевыми pe6pciми, расположенными по периферий их рабочих поверхностей, и радиальными ребрами, а на нижнем конце шнекового дозатора смонтирован выцвижной патрубок.

Источники информации, принятые во внимание цри экспертизе

1. Авторское свидетельство СССР 700195, кл. В 02 С 13/22, 1979.

2. Авторское свидетельство СССР 622492, кл. В 02 С 7/14, 1979. / /3 /о f/ J ./

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791748C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2785380C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2802587C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2821920C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2797284C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2813178C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

Авторы

Даты

1982-08-23—Публикация

1980-06-10—Подача