нование воронки 5 находится в одной плоскости или выше нижнего основания замкнутой перегородки 4 и имеет диаметр в 1,03 - 1,06 раза больше диаметра нижнего основания перегородки 4. Меньшее основание воронки 5 соединено со стояком 6, отношение площади сечения которого к суммарной площади всех окон 8 равно 3-4. Отношение

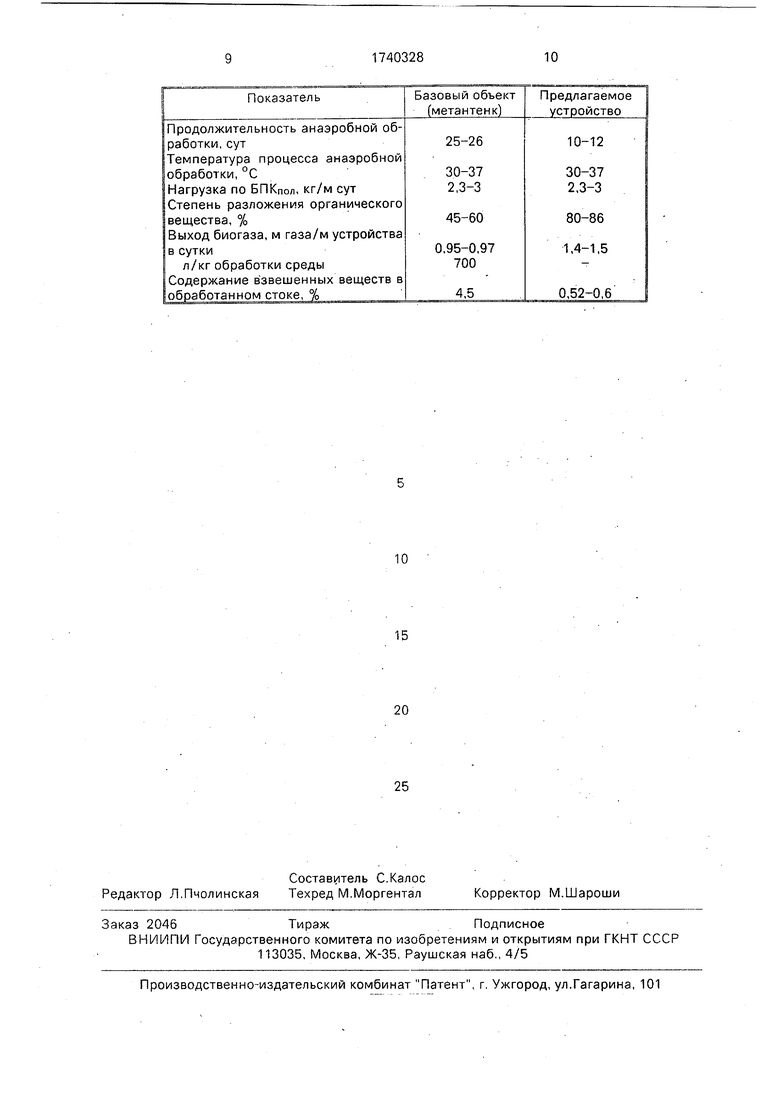

диаметра стояка к диаметру перегородки 4 равно 0,13 - 0,18. Стояк 6 заканчивается распределителем 7 для взмучивания выпавшего осадка. Изобретение обеспечивает повышение степени разложения органического вещества до-80 -86 % и получение биогаза с улучшенными характеристиками, 1 з.п.ф-лы, 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сбраживания жидких отходов | 1987 |

|

SU1437355A1 |

| БИОМЕТАНОВАЯ УСТАНОВКА | 1995 |

|

RU2093566C1 |

| Аппарат для микробиологической очистки сточных вод | 1989 |

|

SU1761793A1 |

| АККУМУЛИРУЮЩИЙ МЕТАНТЕНК | 1995 |

|

RU2107043C1 |

| БИОГАЗОВАЯ УСТАНОВКА | 2013 |

|

RU2539100C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2544700C2 |

| МЕТАНОВЫЙ АППАРАТ | 1995 |

|

RU2102467C1 |

| Метантенк | 1990 |

|

SU1768530A1 |

| АНАЭРОБНЫЙ РЕАКТОР | 2013 |

|

RU2518307C1 |

| БЫТОВОЙ АППАРАТ МЕТАНОВОГО БРОЖЕНИЯ | 1995 |

|

RU2099415C1 |

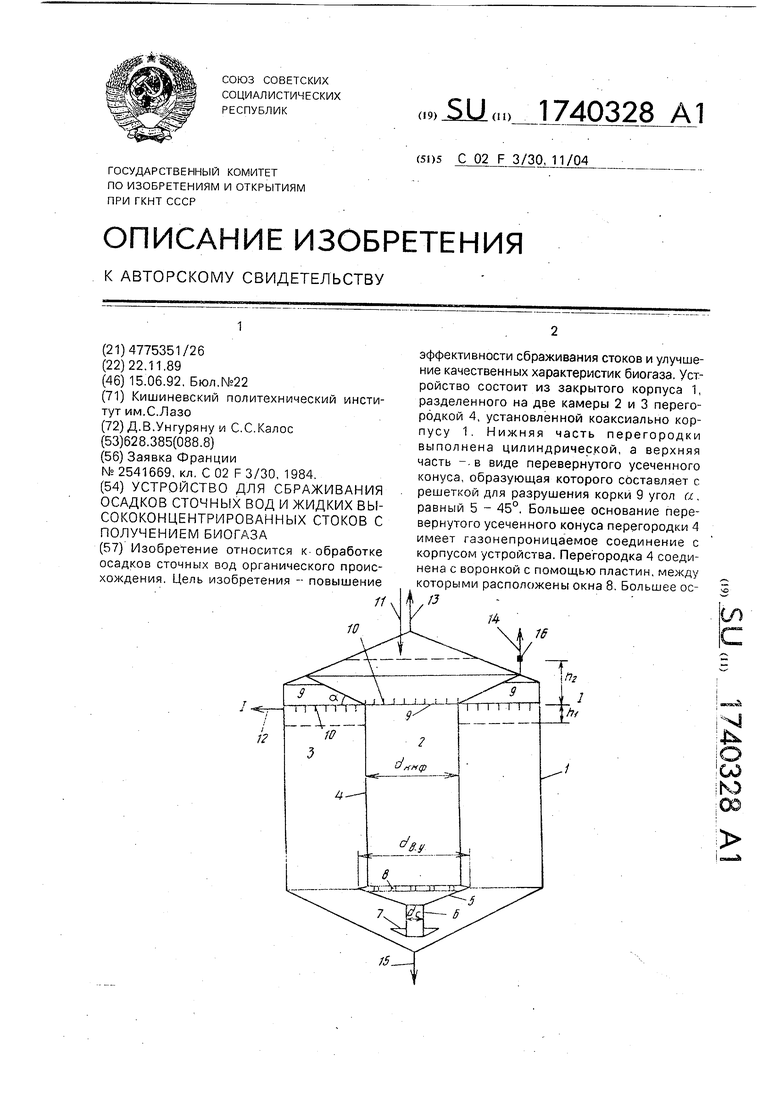

Изобретение относится к обработке осадков сточных вод органического происхождения. Цель изобретения -- повышение 11 эффективности сбраживания стоков и улучшение качественных характеристик биогаза. Устройство состоит из закрытого корпуса 1, разделенного на две камеры 2 и 3 перегородкой 4, установленной коаксиально корпусу 1 Нижняя часть перегородки выполнена цилиндрической, а верхняя часть - в виде перевернутого усеченного конуса, образующая которого составляет с решеткой для разрушения корки 9 угол а, равный 5 - 45°. Большее основание перевернутого усеченного конуса перегородки 4 имеет газонепроницаемое соединение с корпусом устройства. Перегородка 4 соединена с воронкой с помощью пластин, между которыми расположены окна 8. Большее ос11 10 ГЗ 1416 (Л С Т. Пг икзжж$ ;о ы ю

Изобретение относится к технике для обработки осадков и сточных вод в анаэробных условиях, а именно осадков сточных вод и вы сококонцентрированных сточных вод органического происхождения и, в частно- сти, осадков и сточных вод, образующихся на животноводческих комплексах.

Известно устройство, содержащее закрытый реактор из двух камер, соединенных между собой трубками, через которые обрабатываемая среда (сточная вода или осадок) попадает из нижней камеры в верхнюю. Нижняя камера отделена от верхней газонепроницаемой перегородкой, через которую проходят трубки. В верхней камере смонтировано приспособление (гидрозатвор), позволяющее осуществить переток среды из верхней камеры в нижнюю с одновременным взмучиванием и перемешиванием обрабатываемой среды нижней камеры. Устройство снабжено трубопроводами подачи и удаления обрабатываемой среды, а также удаления биогаза как из верхней, так из нижней камер.

Недостатком устройства является то, что брожению (ферментации) подвергается только жидкая фаза сточных вод, а твердая часть требует дополнительной обработки перед дальнейшей утилизацией. В устройстве нет разделения на фазы ферментации (кислотную и метановую), что приводит к замедлению скорости процесса брожения. Полученный газ содержит большое количество С02, что ухудшает его качественные характеристики,

Целью изобретения является повышение эффективности сбраживания осадков или высококонцентрированных стоков и улучшения качественных характеристик биогаза.

Указанная цель достигается тем, что в устройстве перегородка коаксиально расположена в корпусе.и выполнена замкнутой из двух частей: нижней цилиндрической и верхней в виде усеченного перевернутого конуса, образующие которого составляют угол 5 - 45° с горизонталью.

Устройство снабжено воронкой, расположенной под перегородкой, и пластинами, прикрепляющими воронку к нижней части перегородки с образованием окон, а также стояком для взмучивания осадка соединенным с меньшим основанием воронки, при этом диаметр большого основания воронки в 1,03 - 1,06 раза больше диаметра цилиндрический части перегородки, диаметр стояка составляет 0,13 - 0,18 диаметра цилиндрической части перегородки, а отношение площади сечения стояка к площади окон 3-4.

В устройстве, как в первой камере, образовавшейся между корпусом устройства и введенной перегородкой, так и второй, образовавшейся за счет замкнутой перегородки, монтируется решетка в виде сетки с размерами ячеек, равными 2-3 толщинам образовавшейся корки, в центрах пересечения прутьев сетки установлены штыри длиной 1,15 - 1,20 толщины образовавшейся корки, причем штыри первой камеры направлены вниз, а второй - вверх. Отвод образующих газов из первой и второй камер осуществляется отдельно из каждой камеры. Подача исходной обрабатываемой среды осуществляется во вторую камеру, а отвод обработанной среды (осадок или сточная вода) - из первой камеры.

Разделение перегородкой устройства на две камеры позволяет разделить процесс брожения (ферментации) на две фазы: кислотную и метановую. Благодаря такому разделению процесса брожения (ферментации) на две фазы достигается максимальная эффективность образования летучих жирных кислот (Л Ж К) в кислотогенной зоне (второй камере) и максимальное преобразование в метан метаногенной зоне (первой камере). Одновременно улучшаются качественные характеристики биогаза, так как во второй камере выделяется в основном С02, а в первой СНз.

Расширение второй камеры в верхней части в виде усеченного перевернутого конуса или усеченной перевернутой пирамиды выполнено с целью увеличения объема камеры, что позволяет воспринимать объем сточных вод, перемещенный из первой камеры во вторую под действием образовавшегося в процессе ферментации при метановой фазе газа в первой камере, и объем газа, образовавшегося в первой кислотной фазе.

Воронкообразное устройство, установленное под второй камерой (под перегородкой), не позволяет газам, выделяющимся в процессе брожения (ферментации) в нижней части первой камеры, попадать во вторую камеру. Основание воронкообразного устройства должно находиться не ниже основания второй камеры и иметь диаметр, больший диаметра второй камеры в 1,03 - 1,06 раза, так как при меньших размерах газы попадают во вторую камеру. Площадь окон между кромкой второй камеры и образующей конуса воронкообразного устройства должна обеспечить при больших скоростях переход большей части обрабатываемой среды из второй камеры в первую через стояк и распределительное устройство, что обеспечивает перемешивание обрабатываемой среды в нижней части устройства, а при малых скоростях переход сточных вод (при загрузке между циклами) из второй камеры в первую через окна, т.е. при больших скоростях потери напора через окна больше, чем через стояк и распределительное устройство.

Стояк с распределительным устройством, вмонтированным в вершине воронкообразного устройства, обеспечивает перемешивание обрабатываемой среды во время перехода сточной воды из второй камеры в первую при пульсационном движении, уменьшение диаметра стояка по отношению к диаметру камеры до 0,13 - 0,18 позволяют увеличить скорость на выходе из распределительного устройства до величины, достаточной для перемешивания.

Решетка со штырями монтируется с целью разрушения твердой корки, образовавшейся на поверхности обрабатываемой среды за счет флотации взвешенных частиц выделяющимся газом. Разрушение происходит при пульсационном движении обрабатываемой среды после выпуска биогаза из первой камеры. Размеры ячеек решетки принимаются в пределах 2-3 толщин корки, так как при этом необходимо наименьшее усилие для разрушения корки. Длина штырей принимается 1,15 - 1,20 толщины корки, что позволяет при первой пульсации пробить корку на всю толщину, и способствует полному разрушению корки при ударе об решетки.

На чертеже показано устройство, разрез.

Устройство состоит из закрытого корпуса 1, разделенного на две камеры 2 и 3

перегородкой 4, установленной коаксиаль- но корпусу 1, нижняя часть которой состоит из цилиндра, а верхняя выполнена в виде перевернутого усеченного конуса, образующая которого составляет с решеткой для

0 разрушения корки угол а, равный 5 - 45°. Большое основание перевернутого усеченного конуса перегородки 4 имеет газонепроницаемое соединение с корпусом устройства. Перегородка 4 соединена с

5 воронкой 5, стояком 6 и распределителем 7. Воронка 5 по периметру пластинами разделена на окна 8. Большее основание воронки 5 находится в одной плоскости или выше нижнего основания замкнутой перегородки

0 4 и имеет диаметр de.y, в 1,03 - 1,06 раза больший диаметра нижнего основания перегородки 4, меньшее основание воронки 5 соединено со стояком 6 в виде цилиндра с диаметром dc, площадь сечения которого,

5 отнесенная к суммарной площади всех окон 8, равна 3 -4, а отношение диаметра dc стояка 6, к диаметру йк.к.ф камеры 2 равно 0,13 - 0,18. Стояк 6 заканчивается распределителем 7 для взмучивания отстоенного

0 осадка.

В устройстве, как в первой камере 2, так и во второй 3, устанавливается решетка 9 в виде сетки с размерами ячеек, равными 2 - 3 толщинам образовавшейся корки. В цент5 pax пересечения прутьев решетки монтируются штыри 10 перпендикулярно сетке длиной 1.15- 1,2 толщины образовавшейся корки, причем в первой камере 2 штыри направлены в верх, а во второй камере 3 0 вниз.

Исходная жидкость или осадок загружается по трубопроводу 11 в первую камеру 2, обработанная жидкость или осадок отводится из камеры 3 по трубопроводу 12.

5 Образовавшийся в камерах 2 и 3 биогаз отводится по трубопроводам 13 и 14 через определенный период времени с помощью датчика 16. Опорожнение устройства осуществляется через трубопровод 15.

0 Устройство работает следующим образом.

Очищаемая сточная вода по трубопроводу 11 подается в камеру 2, одновременно по трубопроводу 12 удаляется объем жидко5 сти, равный объему подаваемой исходной неочищенной жидкости. Устройство работает в периодическом режиме. Продолжительность цикла между периодами загрузки равна времени протекания кислотной фазы брожения плюс время успокоения и выпадеимя в осадок разбитой корки из объема выгружаемой очищенной жидкости. После наполнения камеры 2 до уровня I - I (в камере 3 устанавливается такой же уровень по принципу сообщающихся сосудов) в ней начинается первая фаза брожения (кислотная) с выделением газов в верхней части (в основном СОа), которая продолжается в течение времени ti. За это же время ti в камере 3 происходит вторая фаза брожения (метановая) с выделением газов (в основном СЩ). Количество газа, выделяемого в камере 3 (СЩ), в 2-2,5 раза больше, чем количество газов СО2, выделяющихся в камере 2, что приводит к понижению уровня воды в камере 3 на высоту hi, и поднятию уровня воды в камере 2 на высоту h2. Через время ti, равное длительности между периодами загрузки (6-8 ч), открывается устройство 16 для удаления газа по трубопроводу 14 из верхней части камеры 3.

При удалении газа из верхней части камеры 3 под действием давления газа в верхней части камеры 2 и разности уровней воды в камерах 2 и 3, равное hi + h2, происходит пульсационное движение жидкости из камеры 2 и 3 и обратно. При движении уровня жидкости (вверх и вниз по камере 2) образовавшаяся на поверхности воды корка разбивается об решетки 9 со штырями 10 и заливается очищаемой жидкостью в процессе пульсационного движения из одной камеры в другую. Одновременно при движении жидкости из камеры 2 в 3, так как скорость в начале пульсации большая, часть жидкости, примерно 2/3 объема, поступает через воронку 5, стояк 6 и распределитель 7 в нижнюю часть камеры 3, что обеспечивает взмучивание и перемешивание осевшего осадка. Это улучшает процесс прохождения второй (метановой) фазы - максимальное преобразование ЛЖК в метан.

Таким образом, осадок (твердая часть), выпадающий в нижнюю часть камеры 3, находится в устройстве практически до полного разложения,

Газ из верхней части камеры 2 (С02) выпускается после первой фазы пульсации (после достижения наивысшего уровня воды в камере 3).

После полного успокоения пульсационного движения жидкости в устройстве и осаждения разрушенной корки (примерно 0,4 - 0,5 ч.) производится загрузка новой

порции обрабатываемой жидкости через окна 17 при одновременной выгрузке части обработанной жидкости и процесс повторяется.

Для проверки результатов обработки

предлагаемого устройства-была смонтирована лабораторная установка, на которой проводились испытания на навозной жиже свиноводческого комплекса.

Полученные результаты в сравнении с известными приведены в таблице.

Таким образом, применение предлагаемого устройства на очистных станциях очистки сточных вод, содержащих органические загрязнения, позволяет улучшить их работу, повысить эффект разложения органического вещества и получить больше биогаза с улучшенными показателями, что уменьшает себестоимость обработки 1 м3

стоков.

Формула изобретения

биогаза и опорожнения устройства, отличающееся тем, что, с целью повышения эффективности сбраживания осадка или высококонцентрированных стоков и улучшения качественных характеристик биогаза,

перегородка коаксиально расположена в корпусе и выполнена замкнутой и из двух частей: нижней - цилиндрической, и верхней - в виде усеченного перевернутого конуса, образующая которого составляет угол

5 - 45° с горизонталью.

перегородки с образованием окон, а также соединенным с меньшим основанием воронки стояком для взмучивания осадка, при этом диаметр большего основания воронки в 1,03 - 1,06 раза больше диаметра цилиндрической части перегородки, диаметр стояка составляет 0,13 - 0,18 диаметра цилиндрической части перегородки, а отношение площади сечения стояка к площади окон - 3 - 4.

| СФЕРИЧЕСКИЙ ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА | 2014 |

|

RU2541669C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-15—Публикация

1989-11-22—Подача