Изобретение относится к технологии получения тетраэтилсвинца высокой чистоты путем его очистки от примесей

Известен способ очистки тетраэтилсвинца обработкой его водным раствором щелочного агента с последующей многократной промывкой деонизованной водой,

Однако способ многостадиен, требует большого количества высокоочистных вспомогательных реактивов и не обеспечивает очистки тетраэтилсвинца от примесей взвешенных частиц

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ очистки тетраэтилсвинца, включающий его обработку водным раствором щелочного агента и деионизованной водой с последующей фильтрацией продукта при низких температурах через материалы с ультратонкими порами

Э i от способ обеспечивает высокую чистоту получаемого тетраэтилсвинца но сложен при реализации

Цепь изобретения - упрощение процесса

Поставленная цель достигается тем, что в известном способе обработку тетраэтилсвинца водным раствором щелочного агента и деионизованной водой заменяют промывкой его деионизованьой водой с температурой 80-90°С, а фильтрацию осуществляют путем последовательного пропускания тетраэтилсвинца через колонны с катионооб- менными и анионообменными смолами при

,2

О

со VJ ел

контактной нагрузке на колонну 0,3-0,6 м3/м2- ч. Промывку тетраэтилсвинца деио- низованной водой осуществляют в противо- точной тарельчатой экстракционной колонне с числом тарелок не менее 10 при объемном соотношении потоков ТЭС:вода, равном 1:(1,0-1,2). Перед фильтрацией к тетраэтилсвинцу, содержащему после промывки и последующего расслаивания фаз 1-5% объемных воды, добавляют в качестве буфера ацетон или этиловый спирт в объемном соотношении 1:1 по отношению к остаточной воде.

Промывка тетраэтилсвинца горячей де- ионизованной водой позволяет реализовать двоякий эффект: происходит отгонка содержащихся в тетраэтилсвинце легколетучих примесей, т.е. экстрактивная дистилляция, а также происходит гидролиз некоторых других примесей, например ал- кильных соединений висмута. Образующиеся при гидролизе гидроксиды примесных элементов являются гидрофильными и преимущественно переходят в водную фазу. Это приводит к существенному снижению содержания примесей по сравнению с исходным продуктом. Проведение промывки тетраэтилсвинца деионизованной водой в режиме противоточной экстракции позволяет повысить эффективность и производительность процесса очистки, а также уменьшить количество потребляемой деионизованной воды по сравнению с многократной промывкой в периодическом режиме.

Проведение фильтрации через колонны с ионообменными смолами также позволяет реализовать двоякий эффект: тетраэтилсви- нец при этом отфильтровывается от наиболее крупных взвешенных частиц, являющихся источником неорганических примесей. Эта составляющая эффекта очистки имеет чисто фильтрационный механизм. Одновременно продукт освобождается от примесей, содержащихся в тетраэтилсвинце в ионной форме. Этот процесс осуществляется по механизму ионного обмена. Ионный обмен в неводных (органических) средах затруднен из-за малой степени ионизации примесей. Для активации процесса ионного обмена к тетраэтилсвинцу добавляют буфер, в качестве которого используют ацетон или этиловый спирт. Действие буфера сводится к тому, что он. растворяясь в обеих фазах (тетраэтилсвинце и воде), активизирует процесс ионизации примесей и переноса их в водную фазу. Из воды эти примеси эффективно улавливаются ионообменными смолами. Поскольку в тетраэтилсвинце присутствуют примеси и

катионного и анионного характера, то его последовательно фильтруют через колонны с катионообменной и анионообменной смолами. В результате степень очистки тетраэтилсвинца, достигнутая при промывке его водой, резко увеличивается и получаемый продукт соответствует уровню требования электроники.

Промывку тетраэтилсвинца осуществляют деионизованной водой с температурой 80-90°С. Использование воды с температурой ниже 80°С приводит к снижению глубины очистки в результате неполного удаления летучих примесей и

уменьшения степени гидролиза. Повышение температуры воды выше90°С приводит к частичному термораспаду тетраэтилсвинца, а следовательно к потере целевого продукта.

Использование экстракционной колонны с числом тарелок, большем или равном 10, позволяет наиболее полно выделить легколетучие и легкогидролизуемые примеси. Если экстракционная колонна имеет менее

10 тарелок, снижается глубина очистки тетраэтилсвинца. Противочную промывку осуществляют при соотношении потоков ТЭС: вода, равном 1:(1,0-1.2). При соотношении потоков, меньшем 1:1. воды оказывается недостаточно чтобы извлечь все легколетучие и легкогидролизуемые примеси, в результате чего снижается степень очистки. При соотношении потоков большем, чем 1:1,2. расходуется излишнее количество деионизованной воды, а глубина очистки при этом не увеличивается. Фильтрацию тетраэтилсвинца осуществляют при контактной нагрузке на ионообменных колоннах 0,3-0,6 м /м -ч. При скорости пропускания, большей 0,6 м3/м2- ч, в колоннах не успевает установиться ионообменное равновесие и часть примесей проскакивает через колонны. В результате этого снижается эффективность очистки. При контактной нагрузке,

меньшей 0,3 м /м ч, снижается производительность процесса, а глубина очистки при этом не увеличивается.

Таким образом, промывка тетраэтилсвинца горячей деионизованной водой в противоточной колонне, температура воды 80-90°С, соотношение потоков ТЭС:вода 1 :(1,0-1,2), число тарелок колонны, большее или равное 10, добавка к тетраэтилсвинцу буфера и использование в качестве него

ацетона или этилового спирта в количестве 1 1 по отношению к остаточной воде, проведение фильтрации через колонны с катионообменной и анионообменной смолами при контактной нагрузке 0,3-0,6 м /м2- ч обеспечивают достижение высокой чистоты получаемого продукта, не уступающего по качеству прототипу, в значительной степени упрощает процесс очистки. Упрощение заключается в замене периодических процессов по прототипу процессами непрерывного действия, в сокращении числа технологических операций по сравнению с прототипом и в устранении наиболее трудоемкой из них - глубоко охлаждения продукта до температуры (-10)-(-50)°С.

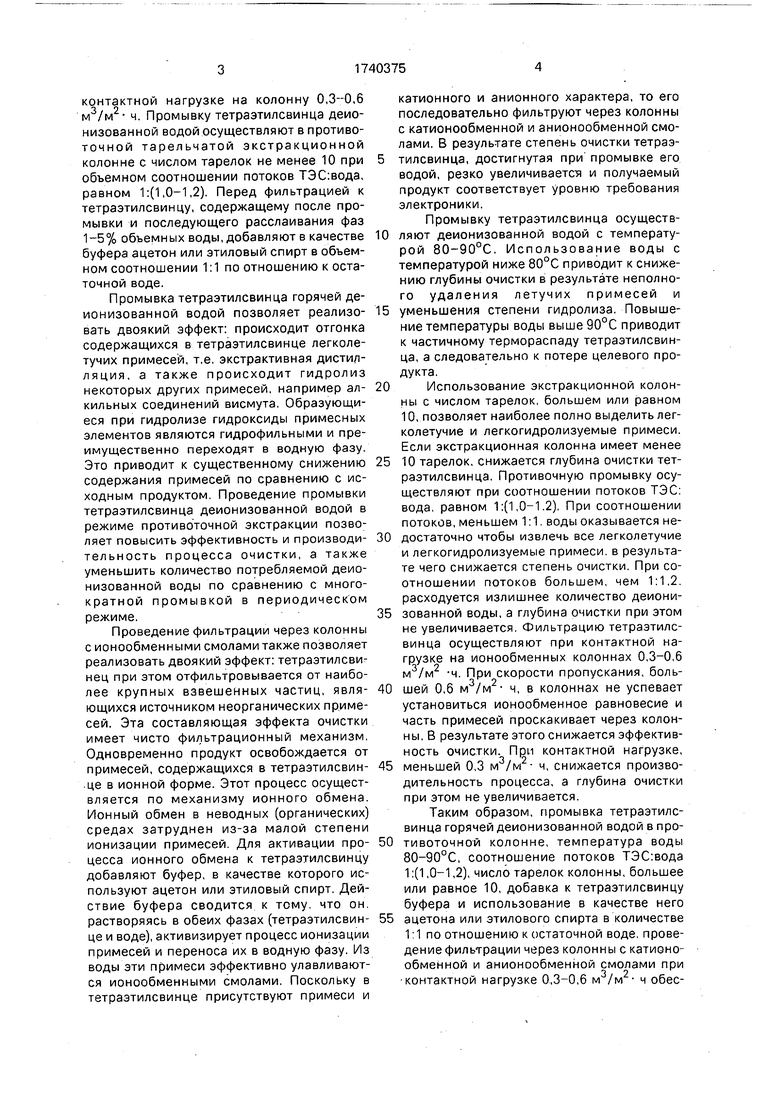

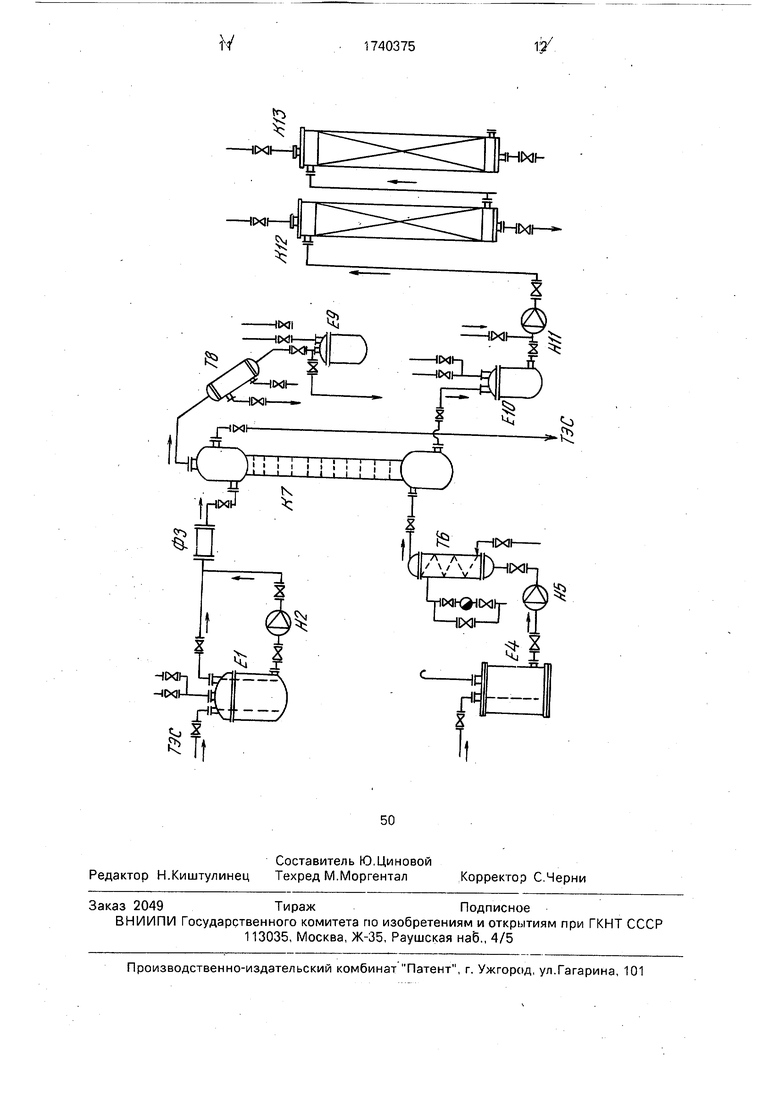

На чертеже представлена технологическая схема осуществления предлагаемого способа.

Технический продукт (ТЭС-сырец), полученный в соответствии с регламентом известного производства, поступает в накопительную емкость Е1. Из этой емкости тетра- этилсвинец, предварительно прошедший очистку от тонких взвесей на металлокера- мическом фильтре ФЗ, подается с помощью центробежного насоса Н2 в верхнюю часть противоточной тарельчатой экстракционной колонны, имеющей не менее 10 тарелок. В нижнюю часть колонны поступает нагретая до деионизованная вода. Нагрев воды осуществляется в теплообменнике Т6, обогреваемом водяным паром с давлением 0,3 МПа (3 кгс/см2). а подача ее в колонну - центробежным насосом Н5 из емкости Е4. За счет разницы в удельных весах движение потоков тетраэтилсвинца и воды происходит навстречу друг другу по всей высоте колонны: тетраэтилсвинец движется сверху вниз, деионизованная вода - снизу вверх. При этом объемное соотношение потоков поддерживают в пределах 1 :(1,0-1,2). На каждой тарелке экстракционной колонны происходит перемешивание тетраэтилсвинца и воды, в результате чего достигается его отмывка от минеральных примесей. Скорость .движения деионизо- ванной воды в колонне поддерживают равной 0,1 м/с. За счет -эпла деионизованной воды происходит испарение низкокипящих органических соединений и разложение ряда нестабильных алкильных соединений, образовавшихся в качестве побочных продуктов при синтезе тетраэтилсвинца. Пары этих соединений конденсируют в холодильнике Т8, а конденсат в виде летучей фракции собирают в емкость Е9. Конденсат может быть возвращен в производство этиловой жидкости или отправлен на уничтожение путем сжигания. Вода с частью растворенных в ней примесей, дойдя до верхнего расширителя колонны, через переливной штуцер отводится в спецканализацию, поскольку с ней захватывается небольшое количество тетраэтилсвинца.

Из нижнего расширителя промытый тетраэтилсвинец с небольшим количеством уносимой воды через переливной штуцер поступает в промежуточный сборник ЕЮ.

Из этой емкости тетраэтилсвинец центробежным насосом Н11 направляется на ионитную очистку. На вход насоса Н11 одновременно с тетраэтилсвинцом подается буфер (ацетон или этиловый спирт) в количе0 стве, равном по объему количеству воды, поступающей вместе с ТЭС. Смесь тетраэтилсвинца с буфером поступает сначала в колонну К12, заполненную катионитом КУ- 2-8 чс, а затем в колонну К13, заполненную

5 анионитом SBW. Коэффициент упаковки катионитной колонны (отношение объема ионообменной смолы к общему объему колонны) составляет 0,68, аанионитной колонны .082. Процесс ионитной очистки

0 проводят при 20-25°С. Выходящий с колонны К13 очищенный тетраэтилсвинец анализируется на содержание лимитируемых примесей.

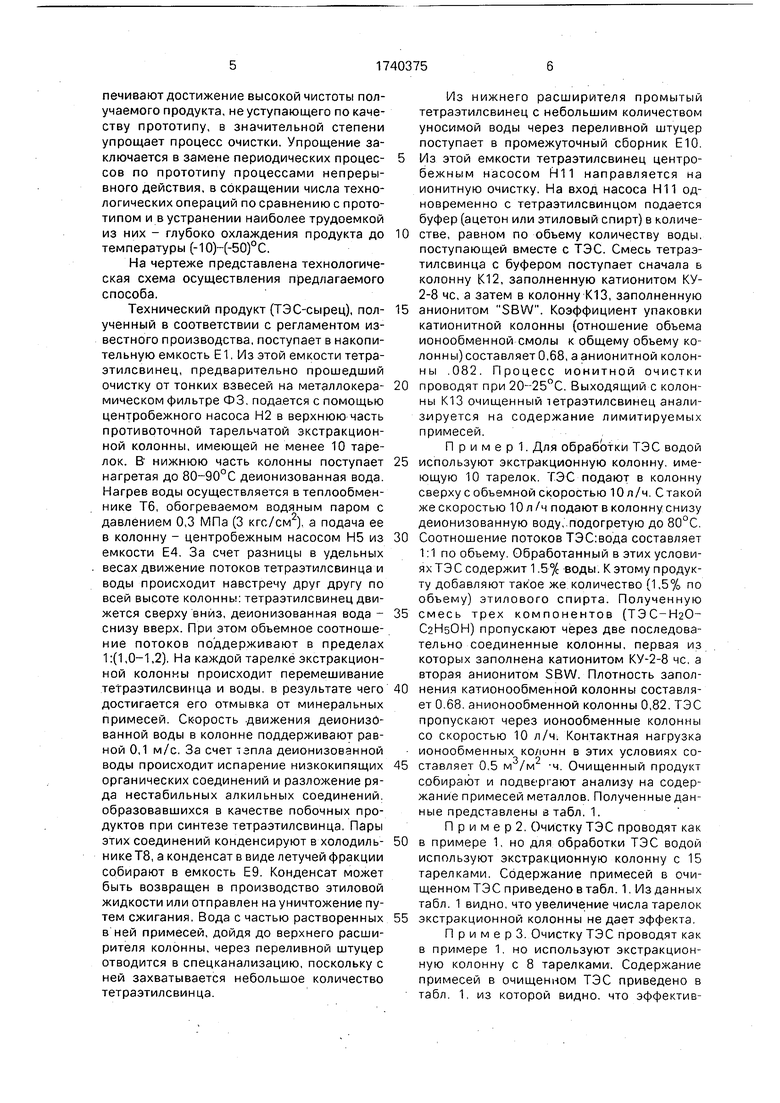

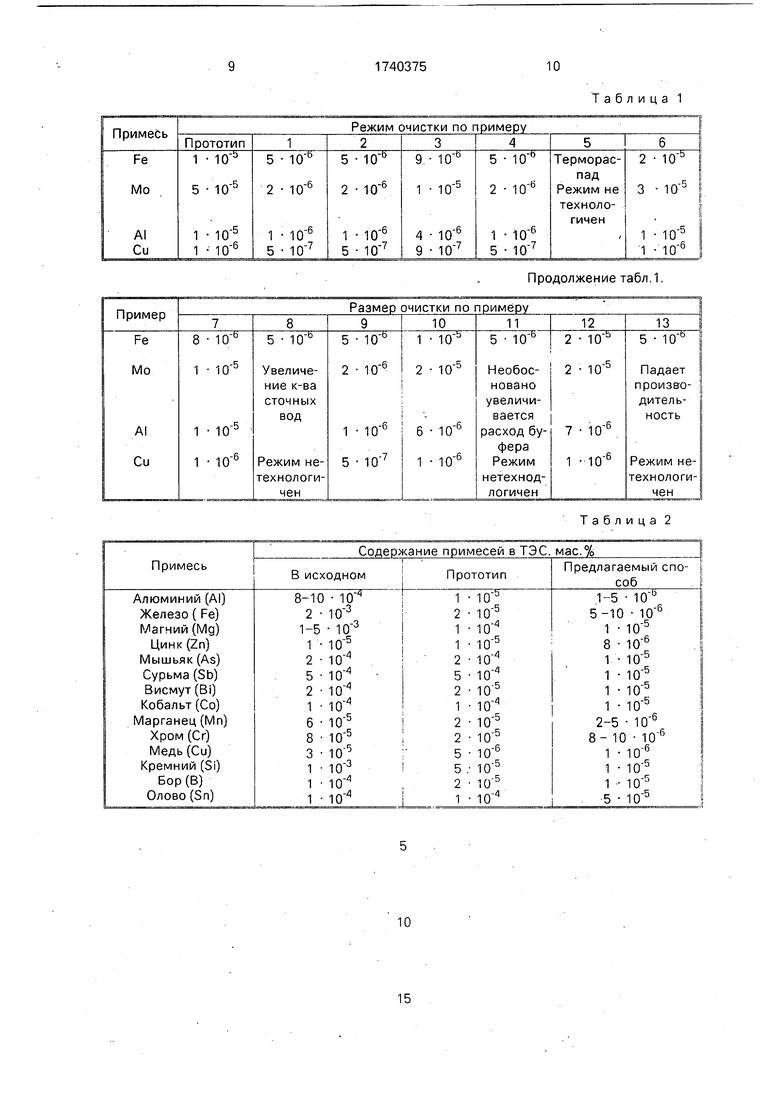

П р и м е р 1. Для обработки ТЭС водой

5 используют экстракционную колонну, имеющую 10 тарелок. ТЭС подают в колонну сверху с объемной скоростью 10 л/ч. С та кой же скоростью 10 л/ч подают в колонну снизу деионизованную воду, подогретую до 80°С.

0 Соотношение потоков ТЭС:вода составляет 1:1 по объему. Обработанный в этих условиях ТЭС содержит 1.5% воды. К этому продукту добавляют такое же количество (1,5% по объему) этилового спирта. Полученную

5 смесь трех компонентов (ТЭС-НзО- CaHsOH) пропускают через две последовательно соединенные колонны, первая из которых заполнена катионитом КУ-2-8 чс. а вторая анионитом SBW. Плотность запол0 нения катионообменной колонны составляет 0.68. анионообменной колонны 0,82. ТЭС пропускают через ионообменные колонны со скоростью 10 л/ч. Контактная нагрузка ионообменных колонн в этих условиях со5 ставляет 0,5 м /м -ч. Очищенный продукт собирают и подвергают анализу на содержание примесей металлов. Полученные данные представлены а табл. 1.

П р и м е р 2. Очистку ТЭС проводят как

0 в примере 1, но для обработки ТЭС водой используют экстракционную колонну с 15 тарелками. Содержание примесей в очищенном ТЭС приведено в табл. 1. Из данных табл. 1 видно, что увеличение числа тарелок

5 экстракционной колонны не дает эффекта. П р и м е р 3. Очистку ТЭС проводят как в примере 1. но используют экстракционную колонну с 8 тарелками. Содержание примесей в очищенном ТЭС приведено в табл. 1. из которой видно, что эффективность очистки при уменьшении числа тарелок падает.

П р и м е р 4. Очистку ТЭС проводят как в примере 1, но для обработки используют воду с температурой 90°С. Содержание примесей приведено в табл. 1, из которой видно, что эффективность очистки при температуре 80-90°С остается постоянной.

П р и м е р 5. Очистку осуществляют как в примере 1, но температуру воды устанавливают равной 100°С. В тетраэтилсвинце, прошедшем через экстракционную колонну, появляется мелкодисперсный черный порошок - металлический свинец, являющийся продуктом термораспада тетраэтил- свинца. При последующем прохождении через ионообменные колонки этот мелкодисперсный свинец их забивает, нарушая нормальную работу. Таким образом, режим обработки ТЭС водой с температурой выше 90°С нетехнологичен.

П р и м е р 6. Очистку осуществляют в примере 1, но обработку ТЭС ведут водой с температурой 70°С. Содержание примесей в очищенном ТЭС приведено в табл. 1. из которой видно, что снижение температуры ниже 80°С приводит к падению эффективности очистки ТЭС.

Пример. Очистку ТЭС проводят как в примере 1, но соотношение потоков ТЭС:вода 1:0,9. Содержание примесей в очищенном ТЭС приведено в табл. 1, из которой видно, что эффективность очистки при этих условиях падает.

П р и м е р 8. Очистку ведут как в примере 2, но соотношение потоков устанавливают 1:1,3. Данные по очистке приведены в табл. 1, из которой видно, что эффективность очистки при соотношении ТЭС: вода больше чем 1:1,2 по воде остается постоянной, но одновременно приводит к увеличению количества стояных вод, загрязненных ТЭС. Поэтому такой режим является нетехнологичным.

П р и м е р 9. Очистку ТЭС проводят как в примере 1, но в качестве буферной добавки используют ацетон, который берут в количестве 1,5% от объема ТЭС. Содержание примесей в очищенном ТЭС приведено в табл. 1, из которой видно, что эффективность очистки при использовании в качестве буфера этилового спирта и ацетона одинакова.

П р и м е р 10. Очистку ТЭС проводят как в примере 1, но этиловый спирт добавляют в количестве 1 % от объема ТЭС, т.е. в количестве, меньшем чем содержащаяся в ТЭС вода. Содержание примесей в очищенном

продукте приведено в табл. 1, из которой видно, что эффективность очистки падает.

ПримерИ. Очистку ТЭС проводят как в примере 1, но в качестве буфера добавляют ацетон в количестве 2% от объема ТЭС. Из табл. 1 видно, что эффективность очистки остается на прежнем уровне, но необоснованно увеличивается расход буферного вещества (этилового спирта или ацетона).

Поэтому этот режим следует считать нетехнологичным.

П р и м е р 12. Очистку ведут как в примере 1. но ТЭС через ионообменные колонны пропускают со скоростью 12 л/ч так,

что контактная нагрузка на ионообменные колонны составляет 0,7 м3/м2 ч. Из табл. 1 видно, что эффективность очистки при этом падает.

П р и м е р 13. Очистку ведут как в

примере 1, но контактная нагрузка устанавливается равно 0,2 м /м -ч. Из табл. 1 видно, что эффективность при этом остается прежней, однако производительность процесса уменьшается Данный режим очистки

нетехнологичен.

При соблюдении указанных выше условий и контактной нагрузке на колонны ионитной очистки 0.6 м /м -ч было получено 100 л тетраэтилсвинца. В качестве буфера добавлялся ацетон марки осч. Требуемая чистота тетраэтилсвинца достигалась применением арматуры, футерованной полиэтиленом и фторопластом и оборудованием, изготовленным из нержавеющей стали. титана и полимерных материалов.

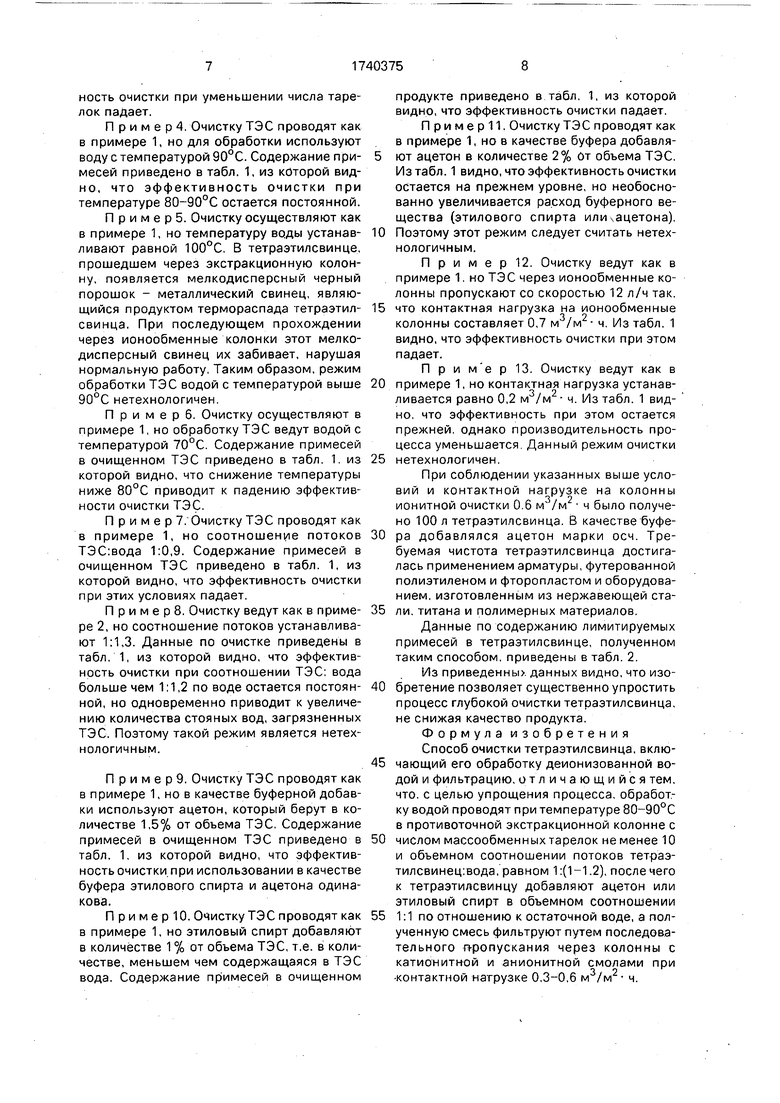

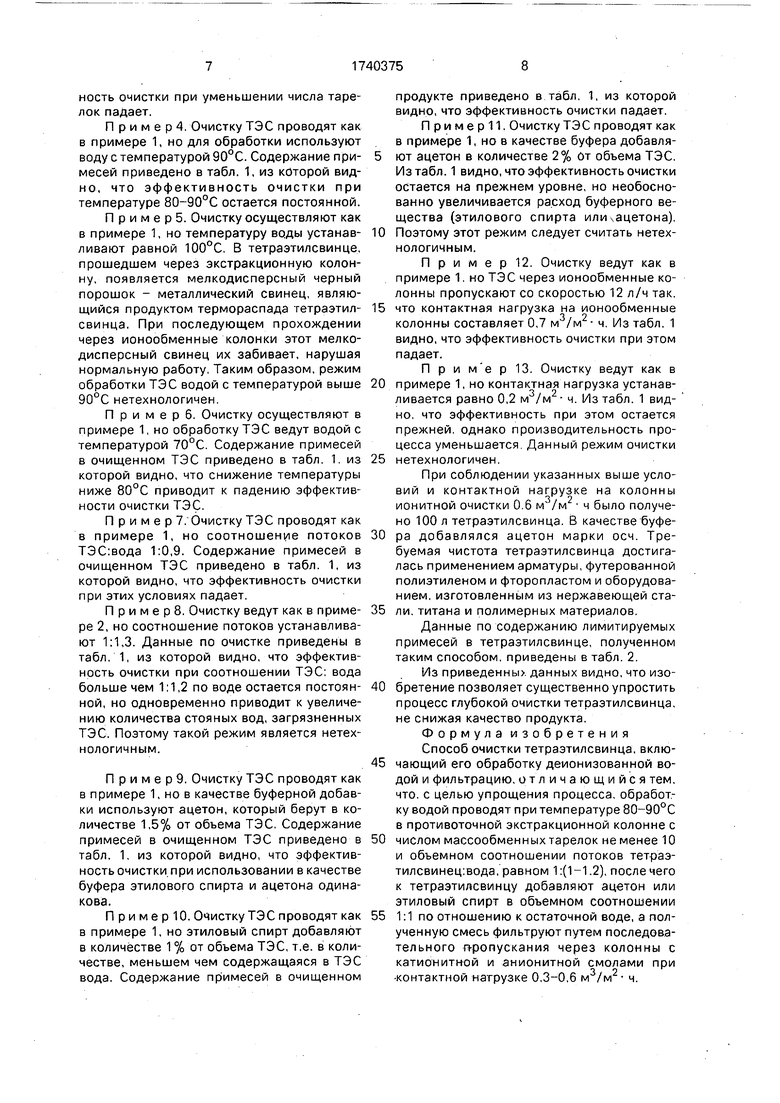

Данные по содержанию лимитируемых примесей в тетраэтилсвинце, полученном таким способом, приведены в табл. 2.

Из приведенны данных видно, что изобретение позволяет существенно упростить процесс глубокой очистки тетраэтилсвинца, не снижая качество продукта.

Формула изобретения Способ очистки тетраэтилсвинца, включающий его обработку деионизованной водой и фильтрацию, отличающийся тем. что. с целью упрощения процесса, обработку водой проводят при температуре 80-90°С в противоточной экстракционной колонне с

числом массообменных тарелок не менее 10 и объемном соотношении потоков тетраэ- тилсвинец:вода, равном 1:(1-1.2), после чего к тетраэтилсвмнцу добавляют ацетон или этиловый спирт в объемном соотношении

1:1 по отношению к остаточной воде, а полученную смесь фильтруют путем последовательного л-ропускания через колонны с катионитной и анионитной смолами при -контактной натрузке 0.3-0.6 м3/м2- ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки тетраэтилсвинца | 1979 |

|

SU840040A1 |

| Способ очистки тетраэтилсвинца | 1981 |

|

SU996418A2 |

| Способ очистки сточных вод от тетраэтилсвинца | 1980 |

|

SU952753A1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ АВИАЦИОННОГО БЕНЗИНА | 2014 |

|

RU2572242C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА Б95/130 | 2014 |

|

RU2556692C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА Б-100/130 | 2014 |

|

RU2574034C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ДОБАВКА К АВИАЦИОННЫМ БЕНЗИНАМ (ВАРИАНТЫ) | 2015 |

|

RU2605953C1 |

| Способ извлечения тетраэтилсвинца из отходов его производства | 1990 |

|

SU1772104A1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ АВИАЦИОННОГО БЕНЗИНА | 2014 |

|

RU2554938C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО МЕДИЦИНСКОГО ЭФИРА | 1996 |

|

RU2100343C1 |

Изобретение касается производства органических соединений свинца в частности очистки тетраэтилсвинца, используемого в различных отраслях - электронике, оптике Цель - упрощение процесса. Для этого исходный тетраэтилсвинец обрабатывают де- ионизированной водой при 80-90°С в противоточной экстракционной колонке (не менее 10 массообменных тарелок) с объемным соотношением потоков тетраэтилсвинца и воды 1 (1-1,2). Затем к первому добавляют ацетон или этанол (объемное соотношение 1 1 из рсючета к остаточной воде) и полученную смесь фильтруют последовательным пропусканием через колонны с ка- тионитной и анионитной смолами при ООг контактной нагрузке 0,3-0,6 м /м ч В этом случае достигается снижение суммы примесей металлов в 50 раз в сравнении с исходным и в 10 раз в сравнении с известным способом 2 табл 1 ил И t

Продолжение табл.1

Таблица 2

)ГГ i j j (

/ii i .1-i i i t I

К

-тi

jr-W

§n

z

f J

чИ)5

1

I4

$ If

:HIXJIЗН1ХИ-

I K rHIXIl

1ЙГ7Г-7Г-41К

jpncxii

i/ xA/

VV

ЧН Х НЭН Х 1-iixii- )

| Способ очистки тетраэтилсвинца | 1979 |

|

SU840040A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ очистки тетраэтилсвинца | 1981 |

|

SU996418A2 |

Авторы

Даты

1992-06-15—Публикация

1990-02-26—Подача