Изобретение относится к строительству и ремонту нефтяных и газовых скважин, а именно к креплению обсадных колонн, в том числе путем цементирования

Известны способы крепления скважин, в том числе путем цементирования и составы для их осуществления

Однако все они имеют узконаправленные локальные цели, приспособлены под конкретные типы компоновок колонн и элементы технологической оснастки Поэтому качество цементирования скважин зачастую оказывается неудовлетворительным.

Известны способы временного консервирования металлических поверхностей для защиты от коррозии посредством нанесения смазок, грунтовок, однако для труб они не нашли применения ввиду неэффективности.

Известен способ крепления скважин путем закачки растворителя перед закачкой цементного состава.

Растворитель взаимодействует с наполнителем цементного раствора, поэтому способ не позволяет обеспечить надежный контакт между обсадной колонной и скважиной.

Известен способ крепления скважин, включающий обработку ствола раствором с крепящими свойствами.

При использовании этого способа на стенках скважины образуется хотя и относиVI

о о ю ел

тельно тонкая, но малопроточная глинистая корка, полностью смыть которую буферными жидкостями не удается. Ниличие в растворе полимерного материала - КМЦ ослабляет физико-химическое взаимодействие между цементными частицами. Это приводит к снижению сопротивляемости контактных зон порода - цементный камень и цементный камень - обсадная колонна газо-и водопрорыву, кроме того, снижаются адгезионные свойства цементного камня.

Целью изобретения является повышение качества крепления путем увеличения адгезионного сцепления обсадной колонны с цементным камнем.

Поставленная цель достигается тем, что согласно способу крепления скважин, включающему закачивание тампонажного раствора, в скважину предварительно закачивают лигниновый или танниновый преобразователь ржавчины в турбулентном режиме с выдержкой его в скважине не более 1 ч.

Преобразователь (модификатор) ржавчины подается в затрубное пространство скважины в количестве, необходимом для осуществления реакции разрушения ржавчины, в турбулентном режиме, вытесняет буферную жидкость (если цементирование осуществляется с ее применением) или буровой раствор и, продвигаясь вдоль обсадной колонны, взаимодействует с продуктами коррозии - ржавчиной, образовавшейся на внешней поверхности обсадной колонны. В первоначальный момент происходит быстропротекающее разрушение корки из продуктов коррозии, видимо, за счет действия кислотного начала преобразователя, а также комплек- сообразования. В первый час контакта преобразователь ржавчины не действует по прямому назначению, а только способствует отслаиванию корки из продуктов коррозии от поверхности металла.

Такая операция обеспечивает эффективный адгезионный контакт цементного камня с обсадными трубами, что объясняется значительным возрастанием адгезионной силы, которую следует рассматривать как силу сцепления, перпендикулярную к поверхности контакта цементный камень - трубная колонна и обусловленную межмо: лекулярными силами, а также как силу сопротивления сдвигу, т.е. совокупность сил сцепления и трения, создающихся на поверхности контакта между цементным камнем и металлом.

Способ осуществляется следующим образом.

Преобразоватрпь (модификатор) ржавчины используют или в виде заводского продукта, или после разбавления водой до реологических параметров, отвечающих

требованиям к промывочным жидкостям. В последнем случае приготовление рабочего раствора осуществляется в емкости, имеющей перемешивающее устройство, например в осреднительной емкости, или

0 непосредственно в цементировочном агрегате. Замеры параметров жидкости ведут с использованием серийных приборов по общепринятым методикам. Преобразователь ржавчины подается в скважину в виде

5 пачки, объем которой определяется известными способами исходя из расчета заполнения затрубного пространства скважины и скоростей потока, обеспечивающих турбулентный режим в кольцевом пространстве.

0 Время пребывания преобразователя ржавчины в стволе скважины должно составлять не более 1 ч.

П р и м е р 1. На предварительно подвергнутые ржавлению в течение месяца в

5 водопроводной воде образцы из стали 40 прямоугольной формы после их извлечения из ванны и высушивания при комнатной температуре в течение трех суток наносят кистью в один слой преобразователь ржав0 чины АПРЛ-2 (преобразователь ржавчины лигниновый) заводского производства Параллельно на подобные же образцы наносят аналогичным образом преобразователь ржавчины П-11 (преобразователь таннино5 вый) или преобразователь ржавчины № 444 (танниновый).

После такой обработки образцы (для сравнения берут чистые свежеобработанные и ржавые необработанные) помещают

0 по отдельности в специальные стаканы цилиндрической формы со съемными донышками, изготовленные из стали 40. Размер образцов должен быть таким, чтобы верхние края образцов, опущенных в формы до

5 дна. располагались на 1/5 выше верхних краев цилиндров. Все формы заливают цементным раствором из тампонажного цемента для холодных скважин с В/Ц 0,5. Отвердевание осуществляют под водопро0 водной водой в ваннах при комнатной температуре в течение 5 сут. Затем формы извлекают из ванн и выдерживают при комнатной температуре на воздухе в течение 5 сут

5Площадь контакта пластин (образцов) с

цементным камнем выбирают одинаковой и составляющей 8,5 см2. Прочность сцепления цементного камня с металлическими образцами устанавливают путем продавли- вания их в вертикальном направлении сверху вниз при снятых нижних донышках цилиндров на приборе 2035 П-05.

Замеряют усилие сдвига F металлического образца по отношению к цементному кольцу. Рассчитывают усилие А на единицу площади поверхности.

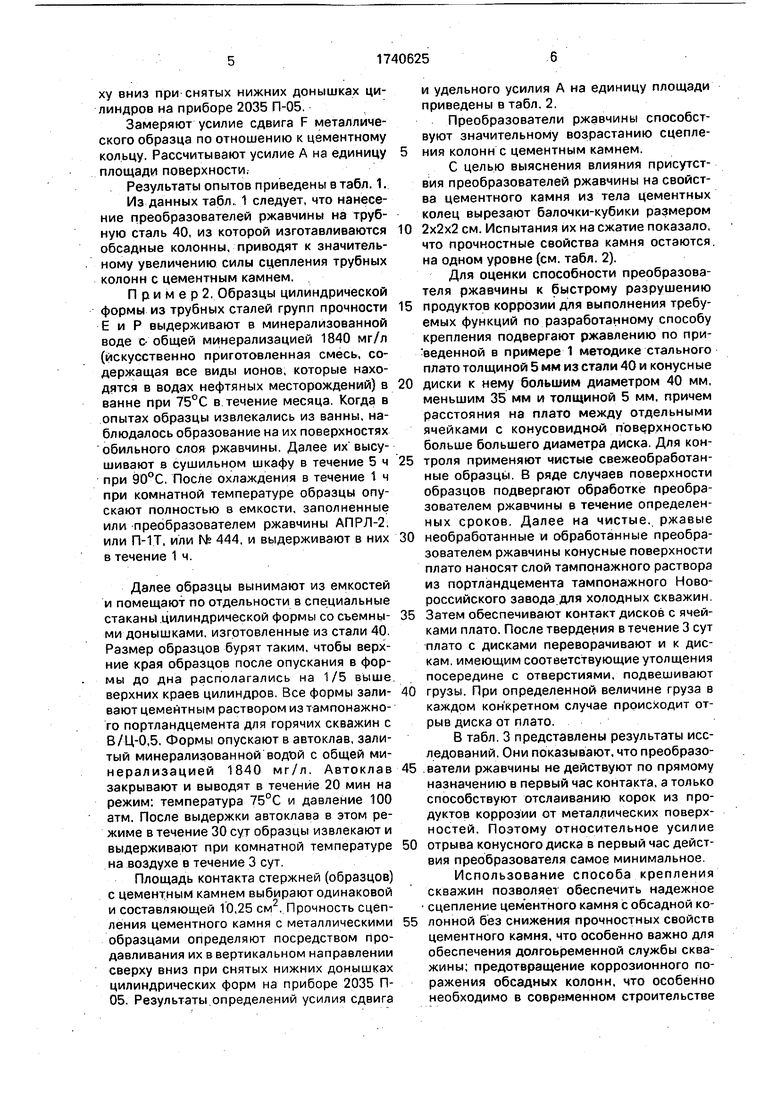

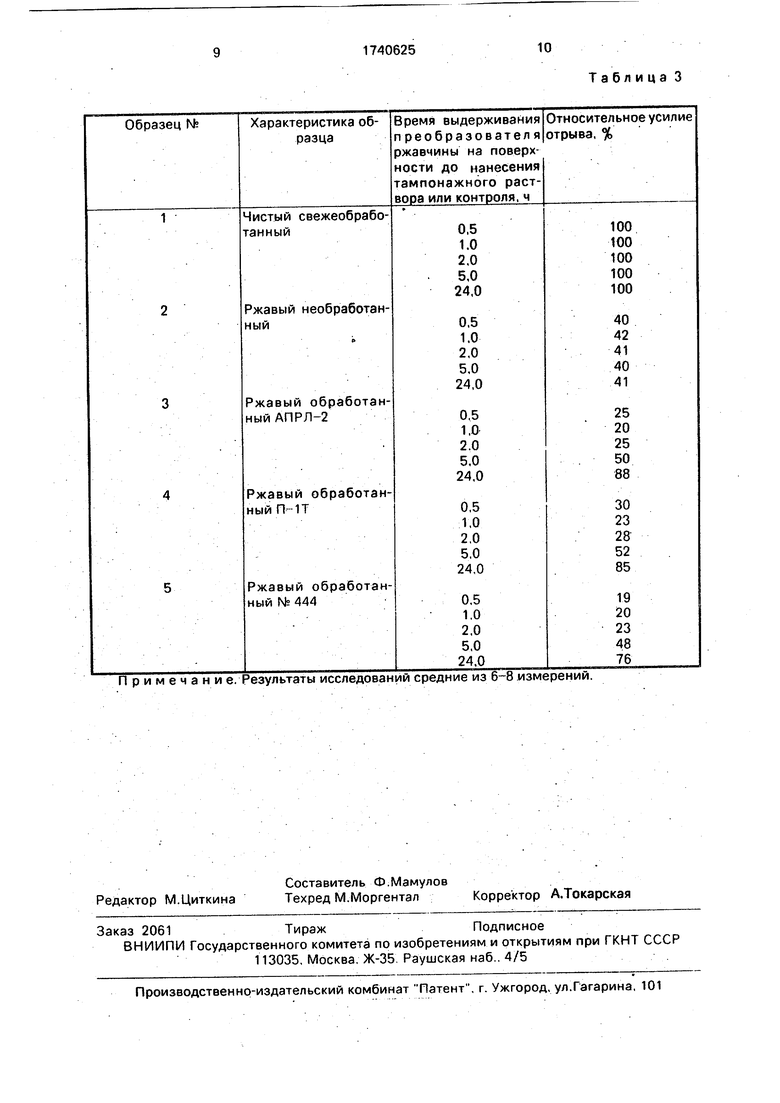

Результаты опытов приведены в табл. 1.

Из данных табл. 1 следует, что нанесение преобразователей ржавчины на трубную сталь 40, из которой изготавливаются обсадные колонны, приводят к значительному увеличению силы сцепления трубных колонн с цементным камнем.

П р и м е р 2. Образцы цилиндрической формы из трубных сталей групп прочности Е и Р выдерживают в минерализованной воде с- общей минерализацией 1840 мг/л (искусственно приготовленная смесь, содержащая все виды ионов, которые находятся в водах нефтяных месторождений) в ванне при 75°С в течение месяца. Когда в опытах образцы извлекались из ванны, наблюдалось образование на их поверхностях обильного слоя ржавчины. Далее их высушивают в сушильном шкафу в течение 5 ч при 90°С. После охлаждения в течение 1 ч при комнатной температуре образцы опускают полностью в емкости, заполненные или преобразователем ржавчины АПРЛ-2, или ГИТ, или № 444, и выдерживают в них в течение 1 ч.

Далее образцы вынимают из емкостей и помещают по отдельности в специальные стакань) цилиндрической формы со съемными донышками, изготовленные из стали 40 Размер образцов бурят таким, чтобы верхние края образцов после опускания в формы до дна располагались на 1/5 выше верхних краев цилиндров. Все формы заливают цемейтным раствором из тампонажно- го портландцемента для горячих скважин с В/Ц-0,5. Формы опускают в автоклав, залитый минерализованной водой с общей минерализацией 1840 мг/л. Автоклав закрывают и выводят в течение 20 мин на режим: температура 75°С и давление 100 атм. После выдержки автоклава в этом режиме в течение 30 сут образцы извлекают и выдерживают при комнатной температуре на воздухе в течение 3 сут

Площадь контакта стержней (образцов) с цементным камнем выбирают одинаковой и составляющей 10,25 см2. Прочность сцепления цементного камня с металлическими образцами определяют посредством про- давливания их в вертикальном направлении сверху вниз при снятых нижних донышках цилиндрических форм на приборе 2035 П- 05. Результаты определений усилия сдвига

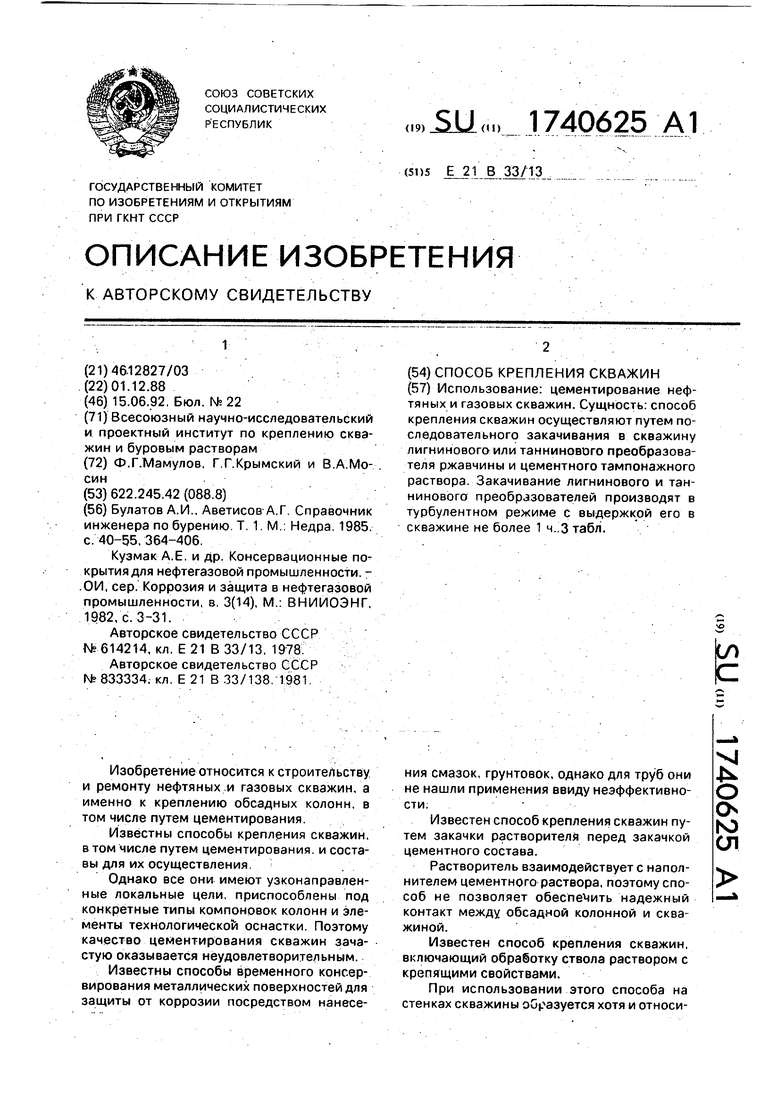

и удельного усилия А на единицу площади приведены в табл. 2.

Преобразователи ржавчины способствуют значительному возрастанию сцепления колонн с цементным камнем.

С целью выяснения влияния присутствия преобразователей ржавчины на свойства цементного камня из тела цементных колец вырезают балочки-кубики размером

0 2x2x2 см. Испытания их на сжатие показало, что прочностные свойства камня остаются на одном уровне (см. табл. 2).

Для оценки способности преобразователя ржавчины к быстрому разрушению

5 продуктов коррозии для выполнения требуемых функций по разработанному способу крепления подвергают ржавлению по при- веденной в примере 1 методике стального плато толщиной 5 мм из стали 40 и конусные

0 диски к нему большим диаметром 40 мм, меньшим 35 мм и толщиной 5 мм, причем расстояния на плато между отдельными ячейками с конусовидной поверхностью больше большего диаметра диска. Для кон5 троля применяют чистые свежеобработанные образцы. В ряде случаев поверхности образцов подвергают обработке преобразователем ржавчины в течение определенных сроков. Далее на чистые, ржавые

0 необработанные и обработанные преобразователем ржавчины конусные поверхности плато наносят слой тампонажного раствора из портландцемента тампонажного Новороссийского завода для холодных скважин

5 Затем обеспечивают контакт дисков с ячейками плато. После твердения в течение 3 сут плато с дисками переворачивают и к дискам, имеющим соответствующие утолщения посередине с отверстиями, подвешивают

0 грузы. При определенной величине груза в каждом конкретном случае происходит отрыв диска от плато.

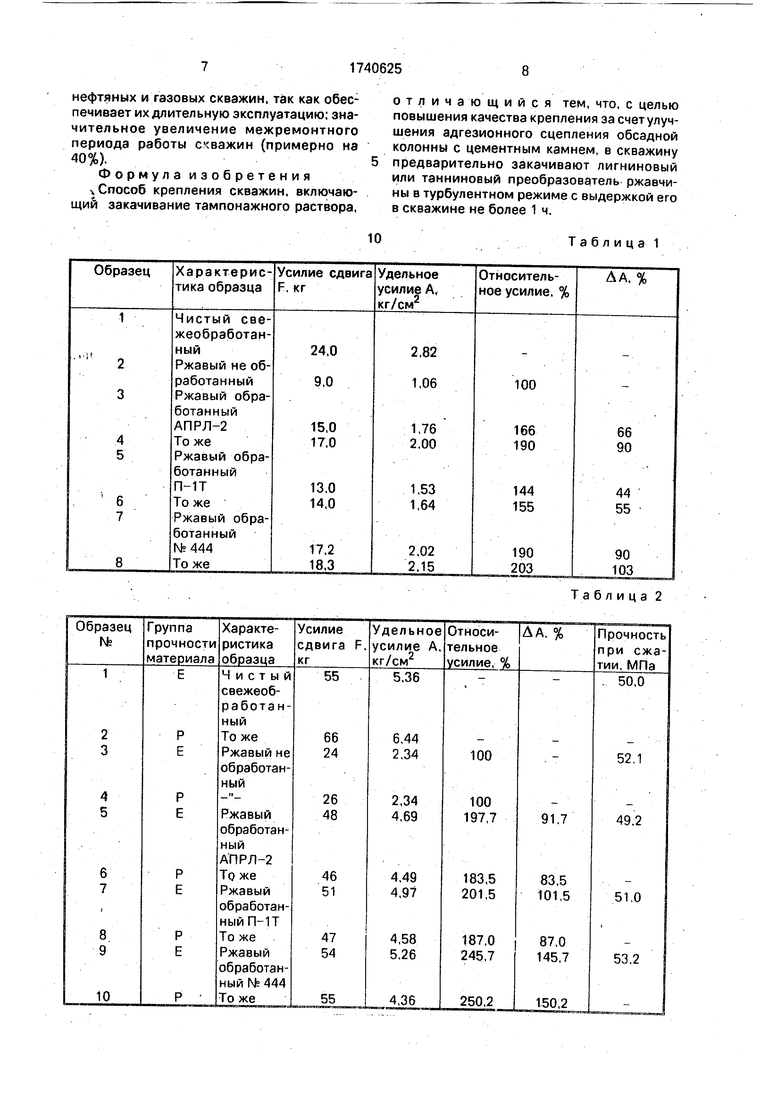

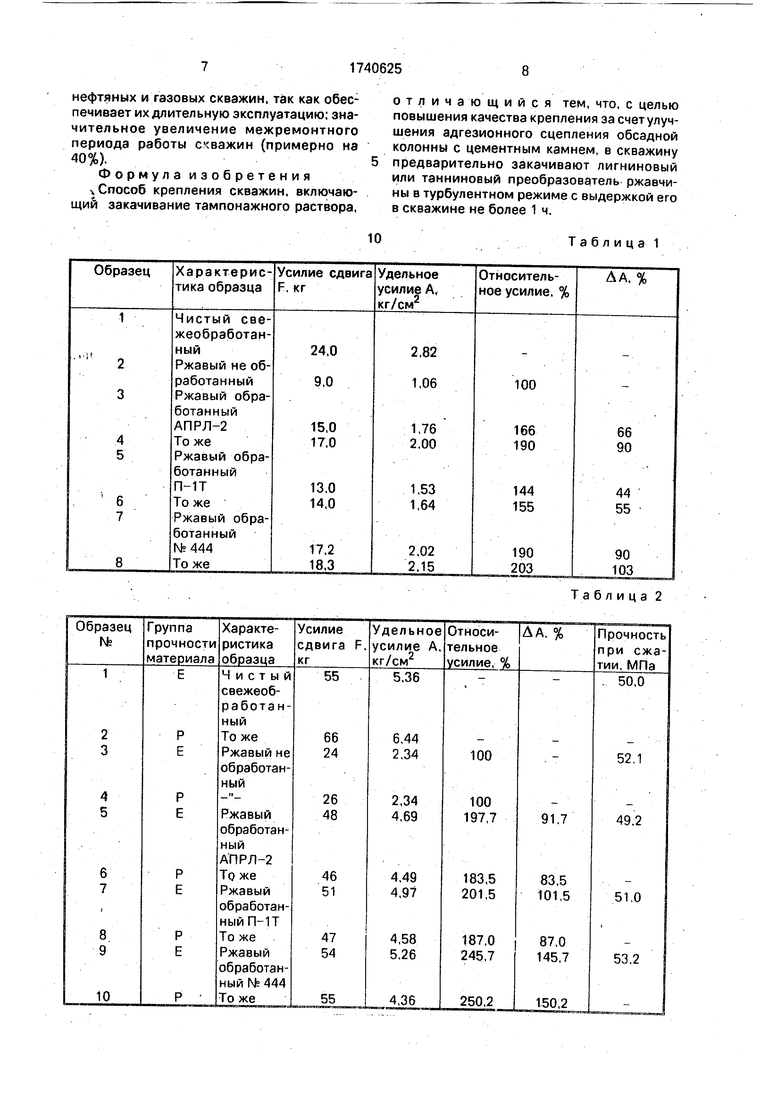

В табл.3 представлены результаты исследований. Они показывают, что преобразо5 ватели ржавчины не действуют по прямому назначению в первый час контакта, а только способствуют отслаиванию корок из продуктов коррозии от металлических поверхностей. Поэтому относительное усилие

0 отрыва конусного диска в первый час действия преобразователя самое минимальное

Использование способа крепления

скважин позволяет обеспечить надежное

сцепление цементного камня с обсадной ко5 лонной без снижения прочностных свойств цементного камня, что особенно важно для обеспечения долгоьременной службы скважины; предотвращение коррозионного поражения обсадных колонн, что особенно необходимо в современном строительстве

нефтяных и газовых скважин, так как обеспечивает их длительную эксплуатацию: значительное увеличение межремонтного периода работы скважин (примерно на 40%).

Формула изобретения ч Способ крепления скважин, включающий закачивание тампонажного раствора,

0

отличающийся тем, что, с целью повышения качества крепления за счет улучшения адгезионного сцепления обсадной колонны с цементным камнем, в скважину предварительно закачивают лигниновый или танниновый преобразователь ржавчины в турбулентном режиме с выдержкой его в скважине не более 1 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1989 |

|

RU1662152C |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНОГО РАСТВОРА | 2018 |

|

RU2691224C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2001 |

|

RU2203389C2 |

| Способ крепления скважины направлением в разрезе многолетнемерзлых пород с высокой льдистостью | 2017 |

|

RU2662830C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ВЕРХНЕЙ СТУПЕНИ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2008 |

|

RU2386013C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН В СОЛЕНОСНЫХ ОТЛОЖЕНИЯХ | 1993 |

|

RU2042786C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2008 |

|

RU2366682C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2330935C2 |

Использование: цементирование нефтяных и газовых скважин. Сущность: способ крепления скважин осуществляют путем последовательного закачивания в скважину лигнинового или таннинового преобразователя ржавчины и цементного тампонажного раствора Закачивание лигнинового и таннинового преобразователей производят в турбулентном режиме с выдержкой его в скважине не более 1 ч 3 табл. со с

Таблица 2

Примечание. Результаты исследований средние из 6-8 измерений.

Таблица 3

| Булатов А.И. | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| и др | |||

| Консервационные покрытия для нефтегазовой промышленности | |||

| - ОИ, сер | |||

| Коррозия и защита в нефтегазовой промышленности, в 3(14), М ВНИИОЭНГ, 1982, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ крепления призабойной зоны скважины | 1972 |

|

SU614214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1988-12-01—Подача