Изобретение относится к двигателест- роению, а конкретно к способам организации малодымного и малотоксичного рабочего процесса дизеля, и может быть использовано на автотракторных, тепловозных и стационарных дизелях, работающих в условиях ограниченного воздухообмена (шахты, карьеры, фермы, теплицы, внутрицеховой транспорт).

Известны способы питания двигателя внутреннего сгорания (ДВС), заключающиеся в том, что при работе двигателя в камеру сгорания (КС) подают активирующие и каталитические вещества (на органической и неорганической основах). В таких способах подачу активизирующих и каталитических веществ - активаторов в цилиндр двигателя

ведут путем насыщения всасываемого в цилиндр воздуха активаторами при просасы- вании воздуха через растворы солей каталитически активных платины или палладия, а также водного раствора хлорида бария.

В присутствии активаторов в смеси интенсифицируется окислительная реакция с выделением тепла и свечением, протекающая без образования высокотемпературного фронта пламени. При этом максимальная температура (1500-1800 К) в зоне сгорания может удерживаться на данном уровне, т.е. ниже уровня термического окисления азота, в результате чего снижается выброс NOX с отработавшими газами (ОГ). Применение катализатора повышает полноту сгорания

-N

о XI

4ЬЬ ю

топлива и экономичность двигателя (на ряде режимов до 5-10%).

Однако такой способ обладает следующими недостатками. Концентрация активатора, поступающего в цилиндр, переменна при данном нагрузочном режиме и мала, так как подача катализатора в заряд зависит от способности барботирующего устройства вынести капли жидкости, в которых содер- . жится активатор. Поэтому высокая эффек- тивность способа достигается практически лишь применением дорогостоящих платины и палладия, что удорожает способ и снижает его эффективность - способ не позволяет регулировать количество катализатора, по- ступающего в КС дизеля в функции от режима работы.

Известен способ питания дизеля, заключающийся в подаче в КС каталитических веществ в заданном количестве через маги- страль высокого давления и топливную форсунку после смешения данных веществ с топливом.

При подаче активирующих веществ непосредственно в топливо можно достичь бо- лее высоких концентраций катализатора (порядка 0,3-2,0% и более). В этом случае в качестве катализатора допустимо применение растворов солей переходных и щелоч- но-земельных металлов. Поскольку водные растворы неорганических соединений не растворимы в дизельном топливе (ДТ), то добавка каталитически активных металлов в цилиндры дизеля обычно осуществляется путем предварительного растворения в топ- ливе металлоорганических солей, например циклопентадиенил марганца (ЦТМ). Но данные соединения достаточно дороги и дефи- цитны, а также токсичны, поэтому возможности и номенклатура подобных присадок к топливу весьма ограничены. Кроме того, предварительное смешение топлива с катализатором не позволяет регулировать концентрацию активатора при изменении режима работы двигателя.

Наиболее близким к изобретению является способ питания дизельного двигателя с закрытой форсункой, заключающийся в том, что в нагнетательную магистраль через обратный клапан, управляемый волнами разрежения, сформированными разгрузочным пояском нагнетательного клапана при его разгрузочном ходе, подают раствор солей металлов, причем при снижении нагрузки двигателя уменьшают расход раствора солей металлов.

Способ применим на двигателях, в том числе оборудованных сажевыми фильтрами, каталитическими нейтрализаторами и прочее. Способ заключается в том, что при

работе дизеля фильтруют отработавшие газы на фильтре и регенерируют фильтр выжиганием сажи в присутствии катализатора, причем катализатор подают в цилиндр двигателя через штатную топливную форсунку в виде смеси его с топливом и в заданном количестве. Концентрация катализатора в заряде изменяется в зависимости от режима работы двигателя. В качестве каталитических веществ принимают неорганические соединения меди, свинца, марганца, молибдена, титана в водном или спиртовом растворах. Смешивание данных соединений с топливом ведут в нагнетательной магистрали, куда раствор катализатора подают через невозвратный клапан в периоды между впрысками топлива. Концентрация катализатора в топливе принимается равной 0,05- 1 % по массе, а предпочтительной является концентрация 0,1-0,5%.

К недостаткам прототипа можно отнести высокую концентрацию активатора в топливе, что повышает его расход, а также ведет к увеличению эмиссии металла-катализатора на выхлопе.

Цель изобретения-снижение токсичности и дымности отработавших газов и улучшение рабочего процесса дизельного двигателя.

Указанная цель достигается тем, что в способе питания дизельного двигателя с закрытой форсункой, заключающемся тем, что в нагнетательную магистраль через обратный клапан, управляемый волнами разрежения, сформированными разгрузочным пояском нагнетательного клапана при его разгрузочном ходе, подают раствор солей металлов, причем при снижении нагрузки двигателя уменьшают расход раствора солей металлов, в нагнетательную магистраль подают раствор в виде комплекса солей металлов, расход раствора солей металлов определяют в зависимости от величины расхода поступающего в двигатель воздуха, а на режиме холостого хода прекращают подачу раствора солей металлов. По варианту осуществления способа раствор солей металлов подают в виде эмульсии.

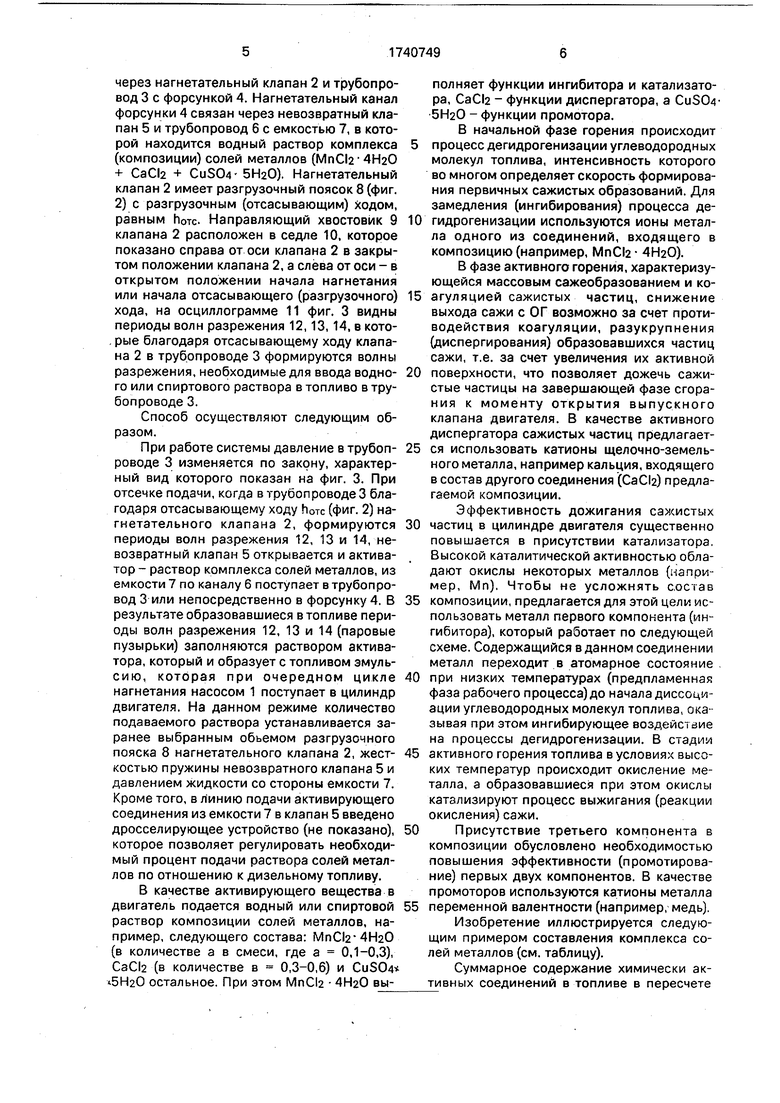

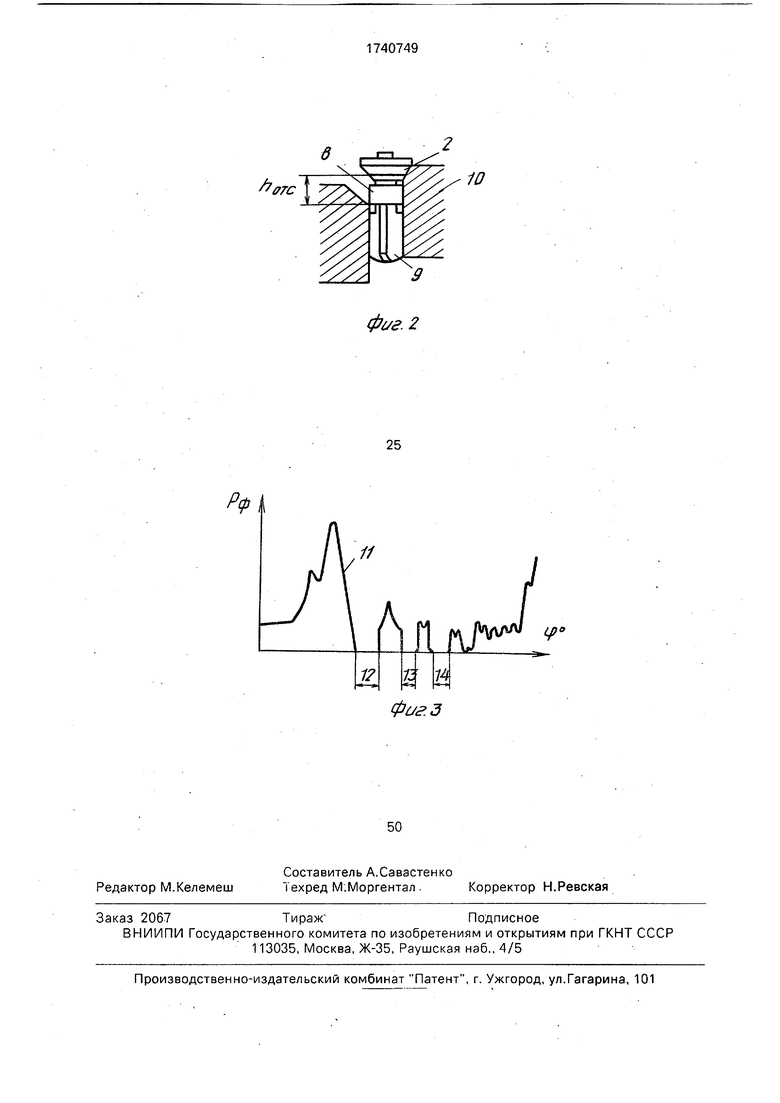

На фиг. 1 приведена принципиальная схема системы для реализации способа; на фиг. 2 - схема узла нагнетательного клапана топливного насоса высокого давления; на фиг. 3 - схема осциллограммы изменения давления топлива Рф у штуцера форсунки в функции угла поворота коленчатого вала (рР).

Система питания дизельного двигателя для осуществления способа содержит штатный насос 1 высокого давления, связанный

через нагнетательный клапан 2 и трубопровод 3 с форсункой 4. Нагнетательный канал форсунки 4 связан через невозвратный клапан 5 и трубопровод 6 с емкостью 7, в которой находится водный раствор комплекса (композиции) солей металлов (MnCl2 4H20 + CaCl2 + CuS04- 5H20). Нагнетательный клапан 2 имеет разгрузочный поясок 8 (фиг. 2) с разгрузочным (отсасывающим) ходом, равным Поте. Направляющий хвостовик 9 клапана 2 расположен в седле 10, которое показано справа от оси клапана 2 в закрытом положении клапана 2, а слева от оси - в открытом положении начала нагнетания или начала отсасывающего (разгрузочного) хода, на осциллограмме 11 фиг. 3 видны периоды волн разрежения 12,13, 14, в которые благодаря отсасывающему ходу клапана 2 в трубопроводе 3 формируются волны разрежения, необходимые для ввода водно- го или спиртового раствора в топливо в трубопроводе 3.

Способ осуществляют следующим образом.

При работе системы давление в трубоп- роводе 3 изменяется по закону, характерный вид которого показан на фиг. 3. При отсечке подачи, когда в трубоп роводе 3 благодаря отсасывающему ходу horc (фиг. 2) нагнетательного клапана 2, формируются периоды волн разрежения 12, 13 и 14, невозвратный клапан 5 открывается и активатор - раствор комплекса солей металлов, из емкости 7 по каналу 6 поступает в трубопровод 3 или непосредственно в форсунку 4. В результате образовавшиеся в топливе периоды волн разрежения 12, 13 и 14 (паровые пузырьки) заполняются раствором активатора, который и образует с топливом эмуль- сию, которая при очередном цикле нагнетания насосом 1 поступает в цилиндр двигателя. На данном режиме количество подаваемого раствора устанавливается заранее выбранным обьемом разгрузочного пояска 8 нагнетательного клапана 2, жест- костью пружины невозвратного клапана 5 и давлением жидкости со стороны емкости 7. Кроме того, в линию подачи активирующего соединения из емкости 7 в клапан 5 введено дросселирующее устройство (не показано), которое позволяет регулировать необходимый процент подачи раствора солей металлов по отношению к дизельному топливу.

В качестве активирующего вещества в двигатель подается водный или спиртовой раствор композиции солей металлов, например, следующего состава: MnCl2 4H20 (в количестве а в смеси, где а 0,1-0,3), CaCl2 (в количестве в 0,3-0,6) и CuS04 i5H20 остальное. При этом MnCte 4H2U выполняет функции ингибитора и катализатора, CaCl2 - функции диспергатора, a СиЗСм- 5Н20 - функции промотора.

В начальной фазе горения происходит процесс дегидрогенизации углеводородных молекул топлива, интенсивность которого во многом определяет скорость формирования первичных сажистых образований. Для замедления (ингибирования) процесса дегидрогенизации используются ионы металла одного из соединений, входящего в композицию (например, MnCte 4Н20).

В фазе активного горения, характеризующейся массовым сажеобразованием и коагуляцией сажистых частиц, снижение выхода сажи с ОГ возможно за счет противодействия коагуляции, разукрупнения (диспергирования) образовавшихся частиц сажи, т.е. за счет увеличения их активной поверхности, что позволяет дожечь сажистые частицы на завершающей фазе сгорания к моменту открытия выпускного клапана двигателя. В качестве активного диспергатора сажистых частиц предлагается использовать катионы щелочно-земель- ного металла, например кальция, входящего в состав другого соединения (CaCte) предлагаемой композиции.

Эффективность дожигания сахсистых частиц в цилиндре двигателя существенно повышается в присутствии катализатора. Высокой каталитической активностью обладают окислы некоторых металлов (например, Мп). Чтобы не усложнять состав композиции, предлагается для этой цели использовать металл первого компонента (ингибитора), который работает по следующей схеме. Содержащийся в данном соединении металл переходит в атомарное состояние при низких температурах (предпламенная фаза рабочего процесса) до начала диссоциации углеводородных молекул топлива, оказывая при этом ингибирующее воздействие на процессы дегидрогенизации. В стадии активного горения топлива в условиях высоких температур происходит окисление металла, а образовавшиеся при этом окислы катализируют процесс выжигания (реакции окисления) сажи.

Присутствие третьего компонента в композиции обусловлено необходимостью повышения эффективности (промотирова- ние) первых двух компонентов. В качестве промоторов используются катионы металла переменной валентности (например, медь).

Изобретение иллюстрируется следующим примером составления комплекса солей металлов (см. таблицу).

Суммарное содержание химически активных соединений в топливе в пересчете

на содержание металла выбирают в пределах 0,02-0,08, а предпочтительно 0,04-0,06 мас.%. Со снижение нагрузки, а следовательно, с ростом коэффициента избытка воздуха а от номинального «Ном до текущего «тек концентрация металлов в смеси на текущем режиме должна уменьшаться (благодаря промотирующему действию свободного кислорода).

Существенность соотношения содержаний компонентов веществ в смеси подтверждена экспериментально и объясняется следующим образом. При содержании в смеси менее 0,1 % MnCte . 4НаО резко увеличивается гидрогенизация углеводородов, а следовательно, образование сажи. При этом малое содержание этой соли не позволяет получить достаточное количество окислов марганца, обеспечивающих каталитическое ускорение дожигания сажи. Увеличение доли ингибитора свыше 0,3, а следовательно, сокращение долей диспергаторов и промоторов уменьшает эффект са- жеподавления.

Формула изобретения

1.Способ питания дизельного двигате- ля с закрытой форсункой, заключающийся в

том, что в нагнетательную магистраль через обратный клапан, управляемый волнами разрежения, сформированными разгрузочным пояском нагнетательного клапана при

его разгрузочном ходе, подают раствор солей металлов, причем при снижении нагрузки двигателя уменьшают расход раствора солей металлов, отличающийся тем, что, с целью снижения токсичности и дымности, в нагнетательную магистраль подают раствор в виде комплекса солей металлов, расход раствора солей металлов определяют в зависимости от величины расхода поступающего в двигатель воздуха, а на

режиме холостого хода прекращают подачу раствора солей металлов.

2.Способ по п. 1,отличающийся тем, что раствор солей металлов подают в виде эмульсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения дымности отработавших газов дизеля | 1984 |

|

SU1267034A1 |

| Способ определения технического состояния топливной аппаратуры дизеля | 1983 |

|

SU1216409A1 |

| Способ работы дизеля | 1983 |

|

SU1278474A1 |

| Способ работы дизеля | 1987 |

|

SU1574885A1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ГАЗОДИЗЕЛЯ С ВНУТРЕННИМ СМЕСЕОБРАЗОВАНИЕМ | 1997 |

|

RU2126908C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1999 |

|

RU2171908C2 |

| Система подачи низкооктанового бензина в дизель | 1991 |

|

SU1802198A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 1997 |

|

RU2132478C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬ | 2002 |

|

RU2269662C2 |

| Система впрыска спиртового и запального дизельного топлива | 1984 |

|

SU1413259A1 |

Изобретение относится к способам питания дизельного двигателя с закрытой форсункой. Цель - снижение токсичности и дымности. Способ питания заключается в том, что в нагнетательную магистраль через обратный клапан, управляемый волнами разрежения, сформированными разгрузочным пояском нагнетательного клапана при его разгрузочном ходе, подают раствор в виде комплекса солей металлов, где каждая из составляющих комплекса обладает определенным эффектом воздействия на процесс сажеобрззования. При снижении нагрузки двигателя уменьшают расход раствора солей металлов. Расход раствора определяют в зависимости от величины расхода поступающего в двигатель воздуха, а на режиме холостого хода прекращают подачу раствора солей металлов. Раствор солей металлов подают в виде эмульсии. 1 з.п. ф-лы, 3 ил. сл с

N

С

И

/

4

Фиг. 1

А

07С

фиг. 2

фигЗ

| David I.Bak | |||

| Metering device replaces catalitic converter | |||

| - Design News, January, 8, 1979, p.40-41 | |||

| Regeneration Process of ceramic Foam Diesel-Particulate Traps, SAE, № 841394, 1984 | |||

| Способ снижения дымности отработавших газов дизеля | 1984 |

|

SU1267034A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-23—Подача