Изобретение относится к машиностроению, в частности к соединениям для передачи крутящего момента.

Известны конструкции соединений для передачи крутящего момента, например шпоночные, шлицевые, с различными профилями элементов зацепления (прямо- обочные, эвольвентные, треугольные), призматические, профильные, в том числе трефные, состоящие из охватываемой детали (вала) и охватывающей детали (втулки), на которых выполнены элементы зацепления в виде зубьев или граней. Опорные (контактные) поверхности элементов зацепления, через которые передаются нагрузки от крутящего момента, имеют, как правило, параллельное расположение вдоль соединения.

Недостатками таких соединений является наличие у них на элементах зацепления

в зоне выхода вала из втулки на стороне нагруженного сечения вала пиковых напряжений, превышающих в несколько раз их средние расчетные значения. Это приводит к преждевременному усталостному разрушению соединений.

Известна конструкция шлицевого соединения, в котором с целью повышения равномерности распределения контактных деталей по длине шлиц в теле каждого шлица охватывающей детали (втулке) выполнена продольная прорезь, образованная щелью, открытой со стороны наружной поверхности шлица и конической поверхностью, обращенной большим основанием в сторону смещения венца, с которого снимается крутящий момент.

Недостатком такого соединения является невозможность равномерного распредеО

яенич по длине соединения максимального крутящею момента, передаваемого соединением, техническая сложность исполнения и невозможность ее использования в соединениях, имеющих мелкие шлицы.

Известно соединение шлицевого вала, в котором для снижения пиковых напряжений в наиболее напряженных точках соединения предусмотрен между профилями касающихся зубьев (шлицев) вдоль осевого направления расширяющийся зазор, по величине равный упругой деформации шлица под нагрузкой, при этом изменяющийся зазор образуется уменьшением толщины шлица вала по дуге окружности, центр кого- рой находится над местом начала расширения зазора.

Недостатком конструкции приведение- ю соединения является го, что изменение зазора между контактирующими поверхностями шлицов по величине, равной упругой деформации шлица под нафузкой и являющийся функцией д/ги окружности, не обеспечивает равномерное распределение по длине шлиц максимального крутящего момент передаваемого соединением, а следовательно, не обеспечивает возможное снижение пиковых напряжений в соединении, у которого охватывающая деталь закреплена по длине соединения (или с коюрой происходит снятие крутящего момента по длине соединений).

Цоль изобретения - повышение надежное соединении для передачи крутящего мо ,iига путем равномерного распределения контактных давлений по длине соедине ния при передаче максимального крутяще о момента и выравнивание их по высоте элементов зацепления.

Указанная цель достигается тем, что в соединении для передачи крутящего момента, состоящем из охватывающей детапи (втулки) и охватываемой детали (вала), имеющих продольно расположенные вдоль оси взаимно контактирующие элементы заиеп- ления, в которых между боковыми опорными профилями вдоль осевого направления предусмотрен образованный переменной по длине толщиной зубьев зазор, расширяющийся в сторону, противоположную торцу (в сторону максимально нагруженного сечения) вала, начало образования зазора совмещено с торцом вала, при этом величина уменьшения толщины элемента зацепления на охватываемой или охватывающей детали выполнена по соотношению:

т

GT

f0fdx

0 JIK(X)

где г - расстояние от центра тяжести сечения детали до заданной точки контакта на боковом опорном профиле элемента зацепления;

GI - модуль сдвига материала, соответственно охватываемой детали;

hk(x) - момент инерции при кручении охватываемой детали;

I - длина контакта элементов заценле0 ния;

m - постоянный коэффициент, характеризующий расчетный распределенный погонный крутящий момент,

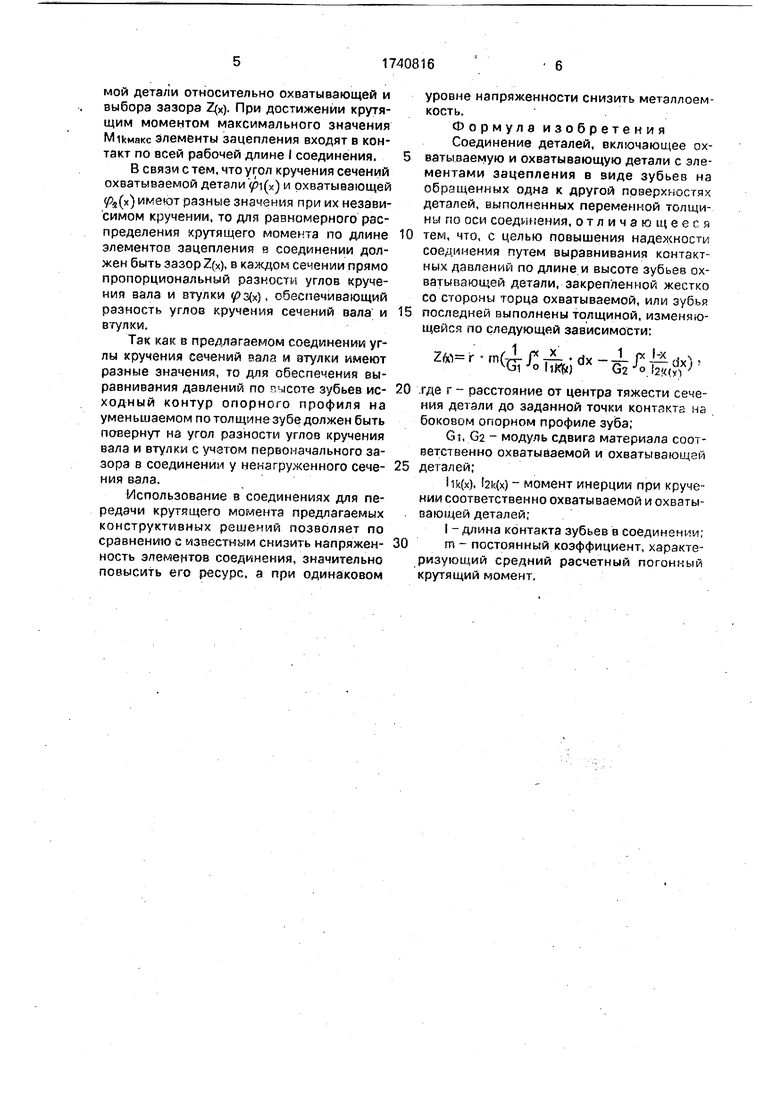

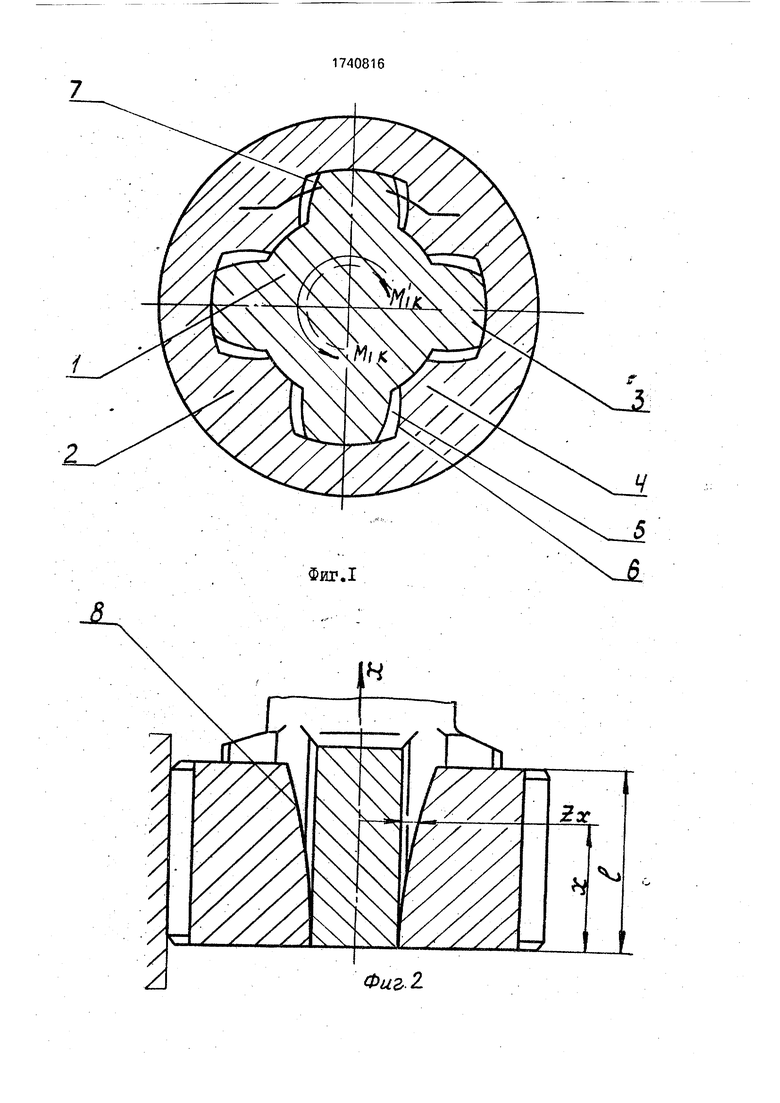

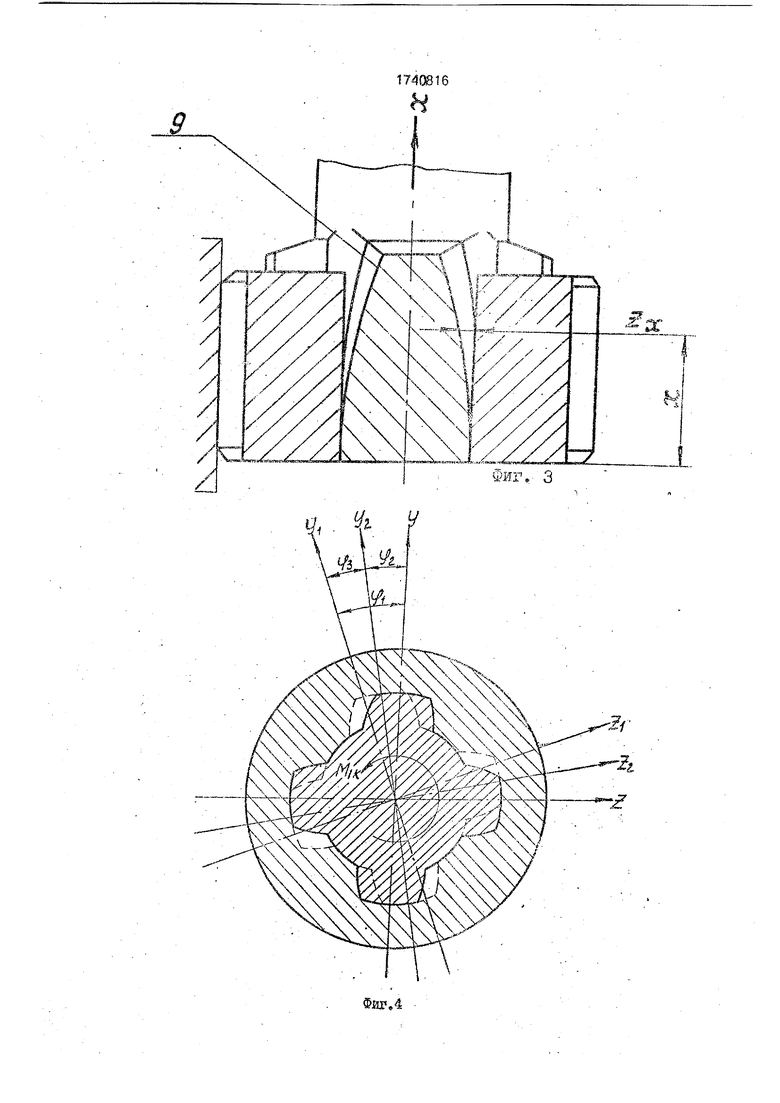

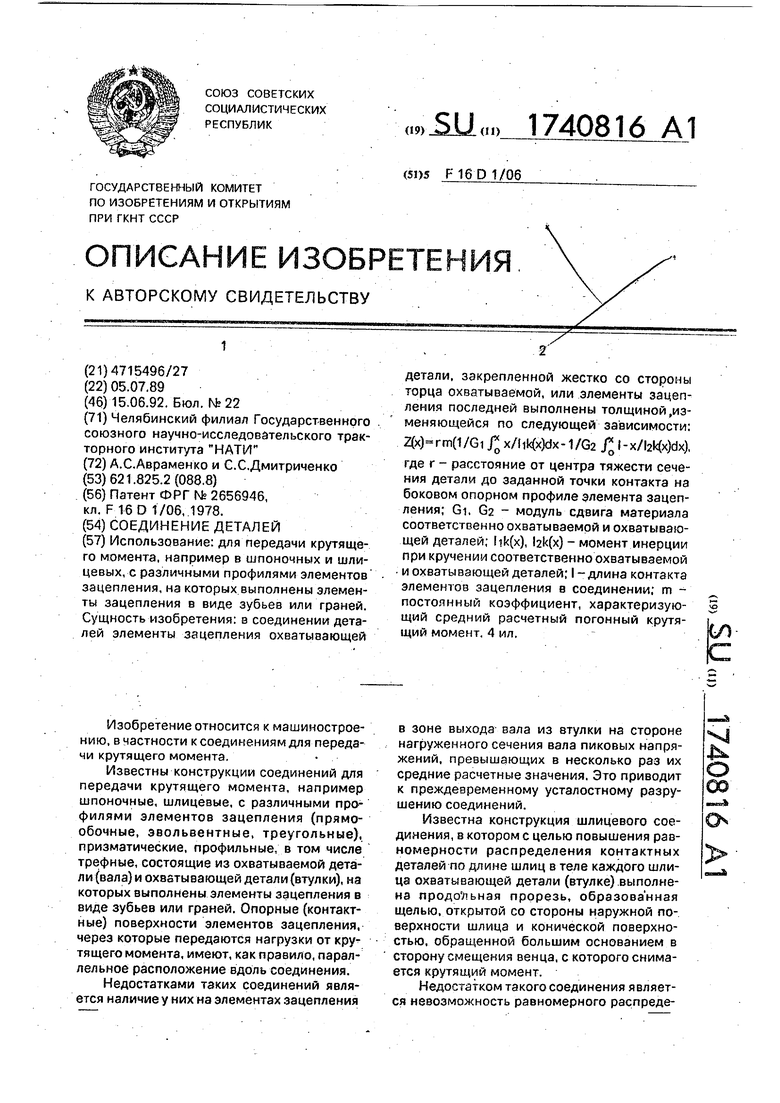

На фиг. 1 показано предлагаемое соеди5 нение, поперечное сечение1 на фи 2 - то ж продольное сечение, в котором уменьшение толщины произведено а элементах OtHiennenHH охватывающей детали: на фиг. 3 то же, что на фиг. 2 с уменьшением

0 толщины элементов зацепления на охваты- вас мой детали; на фиг 4 - схема образова- зазора по поперечному сечению соединения.

Соединение состоит из охватываемой i

5 и охватывающей 2 деталей, которых образованы элементы 3 и Л зацепления на охватываемой и на охвз ывающей деталях. Эле менты зацепления имеют опорное профили 5 и 6 на охвч ib ВЭРМОЙ и на охрэгываю0 щей деталях. Между опорными элементами зацепления в исходном состоянии до приложения крутящего момента имеется зазор 7, переменный по длине и высоте элементов зг-и еплаиия,

513 продольном сечении по длине злепснта зацепления его изменяющаяся толщина выполнено в соо)влтС18ии с кривой ли шеи 8, при уменьшении гопщины эле- мочта зацепления на охватывающей детали

0 (фш,2)или кривой линией 9 при уменьшении толщины на охватываемой (фиг.З).

Па всех представленных фигурах зазоры условно представлены в увеличенных размерах.

5 В соединении, которое передает реверсивный крутящий момент (Mik и Mi k на фиг. 1), уменьшение толщины элементов зацепления выполнено с обеих сторон опорной поверхности.

0 Соединение работает следующим образом,

В момент приложения крутящего момента малой величины в контакт входят опорные профили элементов зацепления в

5 зоне начальных значений. Начало координат по оси х совмещено с ненагруженным сечением (торцом) вала. С ростом передаваемого соединением крутящею момента зона контакта расширяется вдоль оси х за счет более интенсивного кручения охватызэемой детали относительно охватывающей и выбора зазора Z(x). При достижении крутящим моментом максимального значения MikwaKc элементы зацепления входят в контакт по всей рабочей длине I соединения.

В связи с тем, что угол кручения сечений охватываемой детали 1(х) и охватывающей (х) имеют разные значения при их независимом кручении, то для равномерного распределения крутящего момента по длине элементов зацепления в соединении должен быть зазор Zfx), в каждом сечении прямо пропорциональный разности углов кручения вала и втулки з(х5, обеспечивающий разность углов кручения сечений вала и втулки.

Так как в предлагаемом соединении углы кручения сечений вала и этулки имеют разные значения, то для обеспечения выравнивания давлений по высоте зубьев ис- ходный контур опорного профиля на уменьшаемом по толщине зубе должен быть повернут на угол разности углов кручения вала и втулки с учетом первоначального зазора в соединении у ненагруженного сече- иия вала.

Использование в соединениях для передачи крутящего момента предлагаемых конструктивных решений позволяет по сравнению с известным снизить напряжен- ность элементов соединения, значительно повысить его ресурс, а при одинаковом

уровне напряженности снизить металлоемкость.

Формула изобретения Соединение деталей, включающее охватываемую и охватывающую детали с элементами зацепления в виде зубьев на обращенных одна к другой поверхностях деталей, выполненных переменной толщины по оси соединения, отличающееся тем, что, с целью повышения надежности соединения путем выравнивания контактных давлений по длине и высоте зубьев охватывающей детали, закрепленной жестко со стороны торца охватываемой, или зубья последней выполнены толщиной, изменяющейся по следующей зависимости:

(iU 4; ,

где г - расстояние от центра тяжести сечения детали до заданной точки контакта на боковом опорном профиле зуба;

Gi, G2 - модуль сдвига материала соответственно охватываемой и охватывающей деталей;

hk(x), I2k(x) - момент инерции при кручении соответственно охватываемой и охватывающей деталей;

I - длина контакта зубьев в соединении;

m - постоянный коэффициент, характеризующий средний расчетный погонный крутящий момент.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1989 |

|

SU1740817A1 |

| Соединение деталей | 1989 |

|

SU1740818A1 |

| ЗУБЧАТАЯ ВТУЛОЧНАЯ ГИБКАЯ МУФТА ДЛЯ СОЕДИНЕНИЯ ВАЛОВ | 2008 |

|

RU2418212C1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| ДЕМПФЕР КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1999 |

|

RU2231702C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| РЕДУКТОР С САТЕЛЛИТАМИ С НАРУЖНОЙ РЕЗЬБОЙ И ШАРНИР, СОДЕРЖАЩИЙ ТАКОЙ РЕДУКТОР | 2021 |

|

RU2760068C1 |

| Способ изготовления сборных деталей | 1990 |

|

SU1764922A1 |

| ОБЪЕДИНЕННЫЙ ОПОРНЫЙ ПОДУЗЕЛ УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2113378C1 |

| ЗАКЛЁПКА ДЛЯ ОДНОСТОРОННИХ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ, СООТВЕТСТВУЮЩИЙ УСТАНОВОЧНЫЙ ИНСТРУМЕНТ И СПОСОБ УСТАНОВКИ ТАКОЙ ЗАКЛЁПКИ | 2015 |

|

RU2690567C2 |

Использование: для передачи крутящего момента, например в шпоночных и шли- цевых, с различными профилями элементов зацепления, на которых выполнены элементы зацепления в виде зубьев или граней. Сущность изобретения: в соединении деталей элементы зацепления охватывающей / детали, закрепленной жестко со стороны торца охватываемой, или элементы зацепления последней выполнены толщиной .изменяющейся по следующей зависимости: 2(х) г m(1 /Gi Г0 x/llKx)dx -1 /62 Jj I - (x)dx), где г - расстояние от центра тяжести сечения детали до заданной точки контакта на боковом опорном профиле элемента зацепления; Gi. 62 - модуль сдвига материала соответственно охватываемой и охватывающей деталей; hk(x), l2k(x) - момент инерции при кручении соответственно охватываемой и охватывающей деталей; I - длина контакта элементов зацепления в соединении; m - постоянный коэффициент, характеризующий средний расчетный погонный крутящий момент. 4 ил. (Л с

Фиг. 2.

| СПОСОБ ОЦЕНКИ РАССТОЯНИЯ ОТ ОСИ ПРИЦЕПА ДО ДЫШЛА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2656946C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-06-15—Публикация

1989-07-05—Подача