Изобретение относится к обработке металлов давлением, в частности к накатыванию шлицевых и зубчатых профилей.

Известен способ соединения валов при изготовлении передач (заявка Великобритании № 2198377, кл. В 21 К 25/00, 1988), по которому на сплошном валу выполняют шлицы, вставляют в полый вал и деформируют последний обжимными матрицами, которые в первый момент формуют канавку между шлицами, а затем обжимают шлицы полностью.

Недостатком данного способа является то, что данным способом можно обрабатывать только тонкостенные детали. Получение зубчатых профилей на толстостенных цилиндрах практически невозможно, кроме того, точность получаемого профиля будет невысокой.

Известен также способ изготовления полых многослойных изделий (по а.с. СССР № 1278159 В 23 К 20/04, 1986), при котором внутрь стакана по свободной посадке вводят полые цилиндры до упора в дно, нагревают до нужной температуры и надевают на длинную оправку. Затем производят прокатку заготовки в валках стана продольной прокатки. В процессе протяжки на наружную стенку стакана действуют осевые растягивающие и радиальные сжимающие напряжения от валков (роликов), последние передаются внутренним слоям и обеспечивают плотное соединение и сварку контактных поверхностей слоев.

Недостатком данного способа является то, что при получении зубчатых профилей в горячем состоянии за один проход невозможно получить требуемую точность получаемого профиля. Использование многопроходности в горячем состоянии не позволит улучшить точность, т.к. после первого прохода происходит прочное сцепление внутреннего цилиндра с наружным, т е. заготовка превращается в сплошную (однородную) деталь, а как известно, при накатывании сплошных заготовок величина осевой деформации от центра профиля к краям (торцам) увеличивается, что приводит к иссл С

о

|Ь

о

1ЧЭ

ьо

кажению прямолинейности зуба, так называемой бочке. Кроме того, вал-шестерня, полученная известным способом, неразъемна, т.е. не ремонтопригодна.

Целью изобретения является повыше- ние точности получаемых изделий за счет повышения точности накатываемого профиля и экономии металла за счет обеспечения возможности ремонта.

Поставленная цель достигается тем, что в способе изготовления сборных деталей, преимущественно типа вал-шестерня, при котором осуществляют сборку заготовки, состоящей из вала и втулки, а затем продольную накатку профиля по наружной по- верхности детали профильными роликами и соединение детали, согласно изобретению, продольную накатку осуществляют за несколько проходов, сохраняя зазор между валом и втулкой на последнем проходе, а в процессе соединения деталей указанный зазор уменьшает до получения натяга 7 с заданными эксплуатационными свойствами соединения.

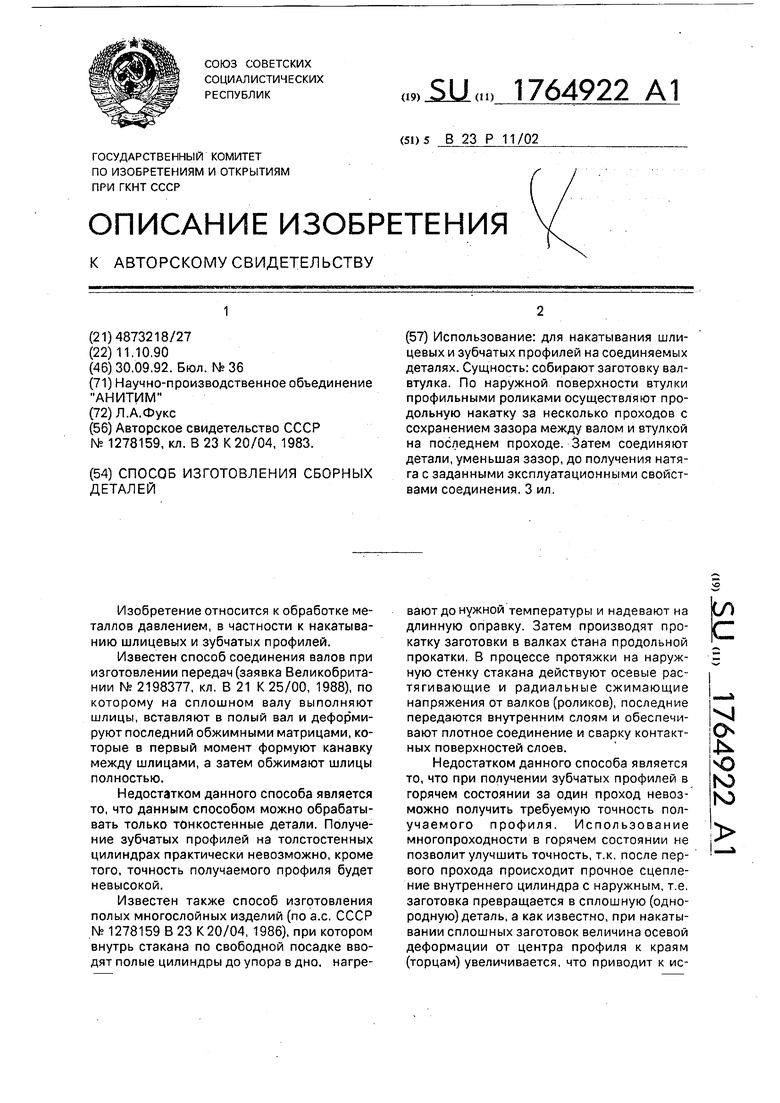

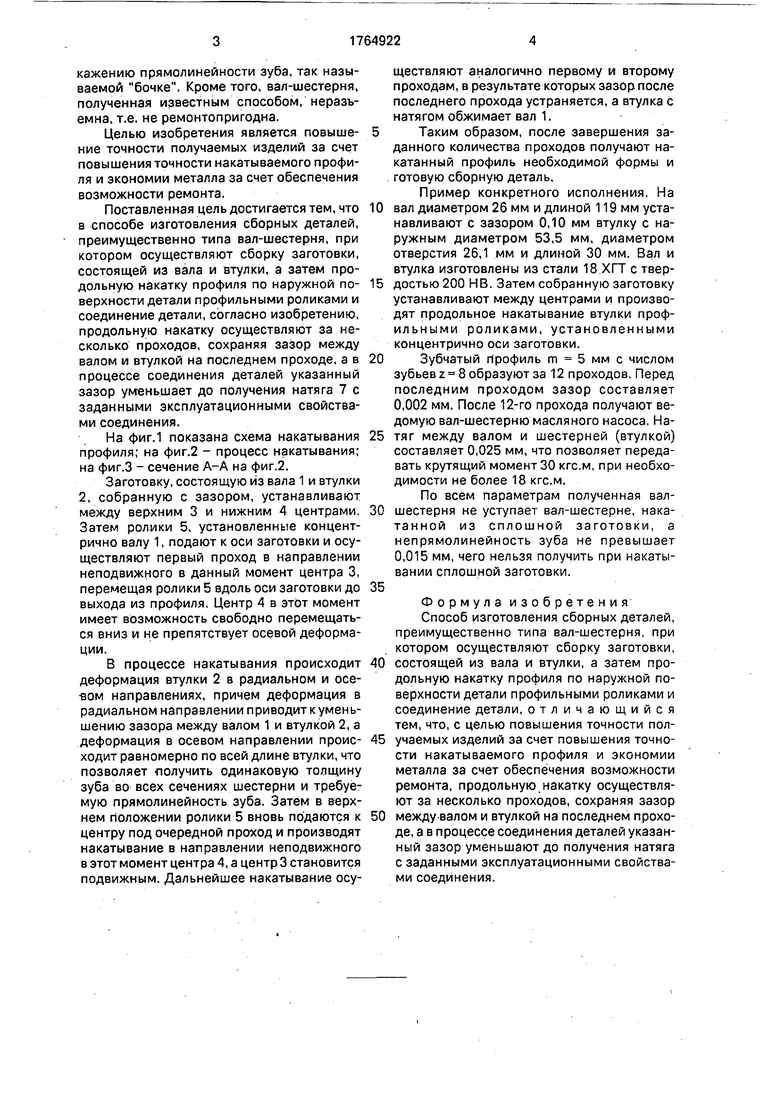

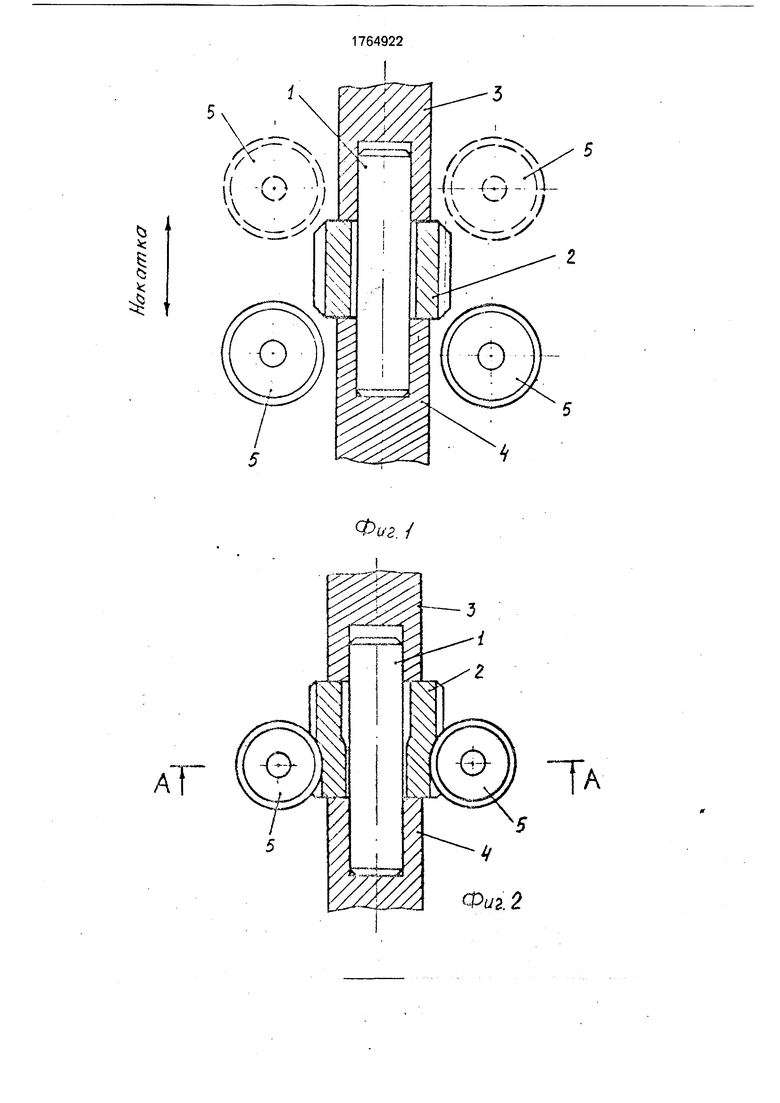

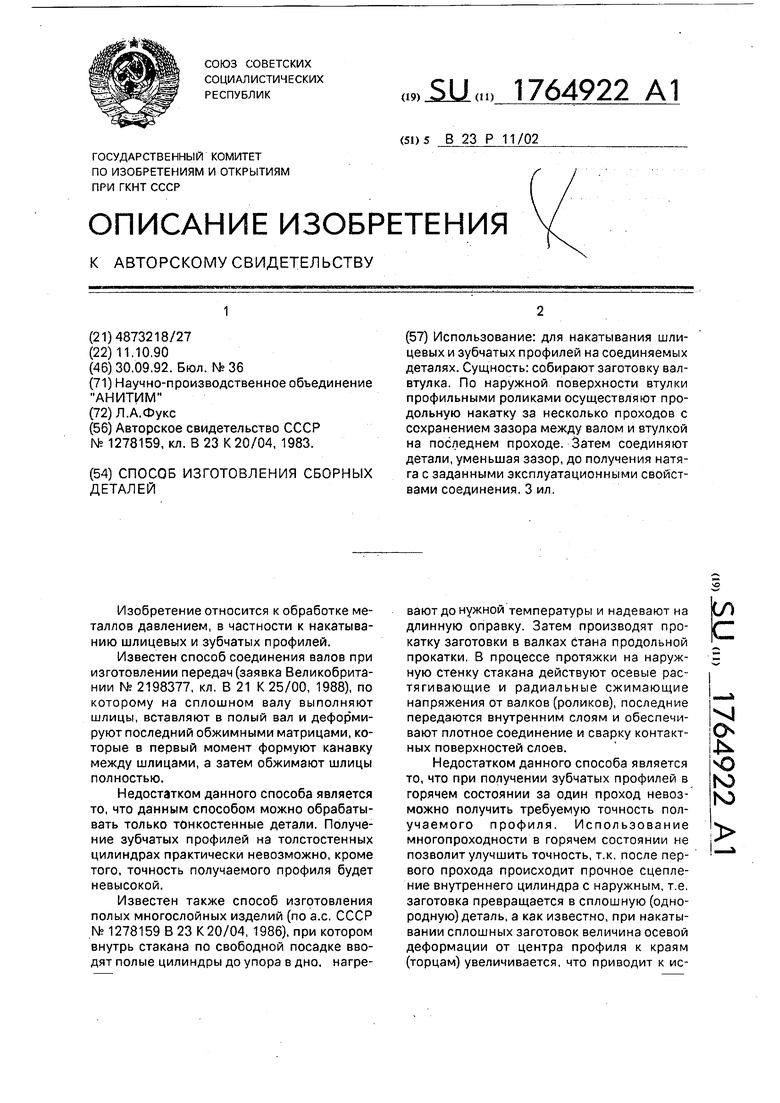

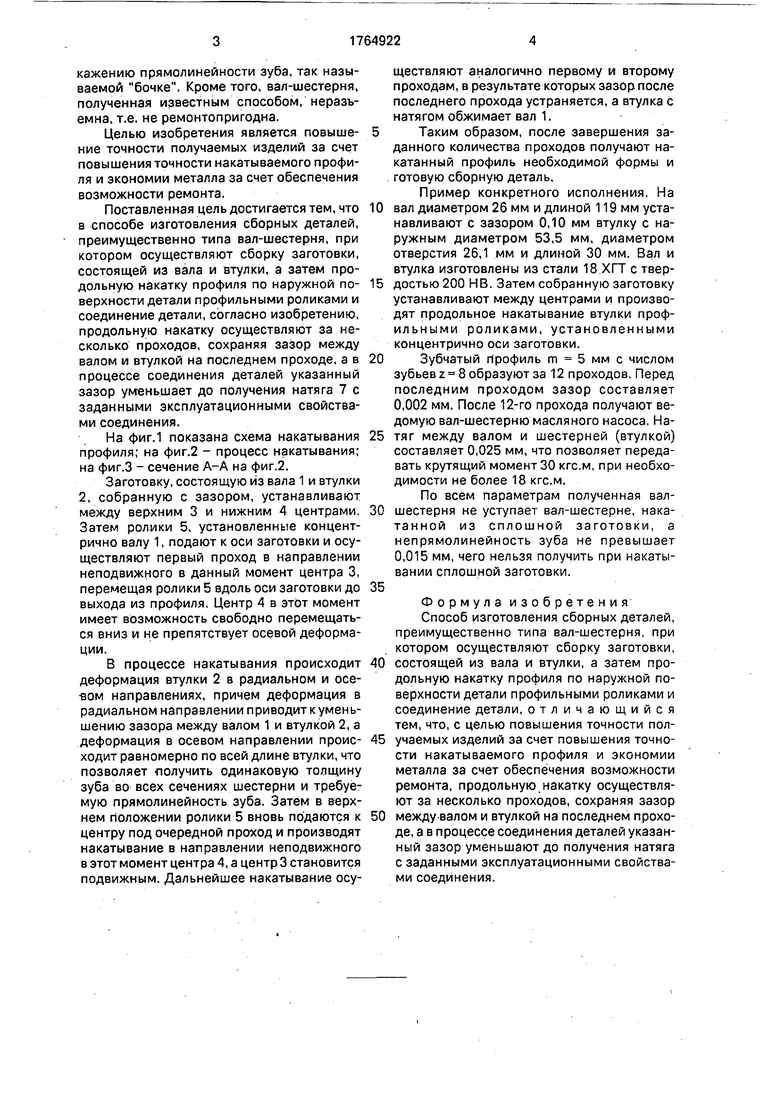

На фиг.1 показана схема накатывания профиля; на фиг.2 - процесс накатывания; на фиг.З - сечение А-А на фиг.2.

Заготовку, состоящую из вала 1 и втулки 2, собранную с зазором, устанавливают между верхним 3 и нижним 4 центрами. Затем ролики 5, установленные концент- рично валу 1, подают к оси заготовки и осуществляют первый проход в направлении неподвижного в данный момент центра 3, перемещая ролики 5 вдоль оси заготовки до выхода из профиля. Центр 4 в этот момент имеет возможность свободно перемещаться вниз и не препятствует осевой деформации.

В процессе накатывания происходит деформация втулки 2 в радиальном и осевом направлениях, причем деформация в радиальном направлении приводит к уменьшению зазора между валом 1 и втулкой 2, а деформация в осевом направлении проис- ходит равномерно по всей длине втулки, что позволяет получить одинаковую толщину зуба во всех сечениях шестерни и требуемую прямолинейность зуба. Затем в верхнем положении ролики 5 вновь подаются к центру под очередной проход и производят накатывание в направлении неподвижного в этот момент центра 4, а центр 3 становится подвижным. Дальнейшее накатывание осуществляют аналогично первому и второму проходам, в результате которых зазор после последнего прохода устраняется, а втулка с натягом обжимает вал 1.

Таким образом, после завершения заданного количества проходов получают накатанный профиль необходимой формы и готовую сборную деталь.

Пример конкретного исполнения. На вал диаметром 26 мм и длиной 119 мм устанавливают с зазором 0,10 мм втулку с наружным диаметром 53,5 мм, диаметром отверстия 26,1 мм и длиной 30 мм. Вал и втулка изготовлены из стали 18 ХГТ с твердостью 200 НВ. Затем собранную заготовку устанавливают между центрами и производят продольное накатывание втулки профильными роликами, установленными концентрично оси заготовки.

Зубчатый гфофиль m 5 мм с числом зубьев z 8 образуют за 12 проходов. Перед последним проходом зазор составляет 0,002 мм. После 12-го прохода получают ведомую вал-шестерню масляного насоса. Натяг между валом и шестерней (втулкой) составляет 0,025 мм, что позволяет передавать крутящий момент 30 кгс.м, при необходимости не более 18 кгс.м.

По всем параметрам полученная вал- шестерня не уступает вал-шестерне, накатанной из сплошной заготовки, а непрямолинейность зуба не превышает 0,015 мм, чего нельзя получить при накатывании сплошной заготовки.

Формула изобретения Способ изготовления сборных деталей, преимущественно типа вал-шестерня, при котором осуществляют сборку заготовки, состоящей из вала и втулки, а затем продольную накатку профиля по наружной поверхности детали профильными роликами и соединение детали, отличающийся тем, что, с целью повышения точности получаемых изделий за счет повышения точности накатываемого профиля и экономии металла за счет обеспечения возможности ремонта, продольную накатку осуществляют за несколько проходов, сохраняя зазор между валом и втулкой на последнем проходе, а в процессе соединения деталей указанный зазор уменьшают до получения натяга с заданными эксплуатационными свойствами соединения.

Ь

1

4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| СПОСОБ НАКАТЫВАНИЯ ПРОДОЛЬНЫХ РИФЛЕЙ | 1995 |

|

RU2087239C1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Устройство для накатывания зубчатых профилей | 1991 |

|

SU1811953A1 |

Использование: для накатывания шли- цевых и зубчатых профилей на соединяемых деталях. Сущность: собирают заготовку вал- втулка. По наружной поверхности втулки профильными роликами осуществляют продольную накатку за несколько проходов с сохранением зазора между валом и втулкой на последнем проходе. Затем соединяют детали, уменьшая зазор, до получения натяга с заданными эксплуатационными свойствами соединения. 3 ил.

AT

Фиг./

А

Фиг. 2

А-А

$ьгЗ

| Способ изготовления полых многослойных изделий | 1983 |

|

SU1278159A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-11—Подача