Изобретение относится к металлургии цветных металлов и сплавов, в частности к технологии получения сплавов на основе алюминия преимущественно системы алюминий-цинк-кремний, например, сплавов, содержащих 40-45% цинка и 1,5-5% кремния.

Сплавы этой системы предназначены для коррозионной защиты стальных изделий, работающих в агрессивных средах. Исследованиями последних лет установлено, что покрытия из этих сплавов в сравнении с покрытиями из цинка обеспечивают значительно более высокую прочность контакта стального изделия с материалом покрытия благодаря тому, что на границе контакт за счет химического взаимодействия создается диффузионный слой в несколько микрон, в несколько раз снижается масса самого покрытия и, как следствие, - масса защищенного изделия, а также коррозионная стойкость покрытия.

Известны сплавы системы алюминий-цинк-кремний с содержанием цинка ниже 15 мас. % .

Известен способ приготовления сплава, содержащего 5-7% Zn и 3,5-5,5% Si, 0,4-0,7% Mn, 1,5-3,0% Cu и 0,1-0,3% Mg, заключающийся в том, что вначале на подину печи загружают чушки первичного алюминия, затем последовательно крупногабаритные отходы, вторичный алюминий и мелкогабаритные отходы лигатуры Al-Mn и Al-Cu, после их расплавления вводят лигатуру Al-Si, а после расплавления последней при температуре 680-720оС в расплав вводят цинк и магний.

Недостатки этого способа заключаются в том, что он связан со значительными потерями металла на окисление и энергетическими затратами, вызванными необходимостью дополнительного передела, а именно получения чушкового алюминия и лигатур на его основе, предусмотренных в качестве шихтовых материалов. Кроме того, загрузка цинка в количествах, превышающих 10% по массе плавки, приведет к еще более значительным затратам энергии и потерям алюминия и особенно цинка на окисление и, как следствие, - к пониженной степени усвоения цинка.

Известен также способ получения сплава, содержащего 10% Zn, 7% Si и 25% Mg, заключающийся в том, что на подину печи вначале загружаются чушки алюминия и отходы сплава, после их расплавления - силумин или лигатуру Al-Si, после расплавления которого при температуре 680-720оС в сплав вводят цинк и магний, а по достижении температуры 720-730оС сплав рафинируют универсальным флюсом, перемешивают и разливают в формы в течение 30 мин.

Основные недостатки этого способа, как и описанного выше, состоят в необходимости использования в качестве шихтовых материалов чушкового алюминия и лигатур, что связано с дополнительными затратами энергии на их производство, значительными потерями при этом металлов на угар, а в случае приготовления сплавов с содержанием цинка выше 10% (тем более для сплавов, содержащих 40-45% Zn) эти затраты и особенно потери цинка заметно возрастают, вследствие чего снижается степень их усвоения.

Наиболее близким по технической сущности к предлагаемому является способ приготовления сплавов на основе алюминия, включающий растворение легирующих элементов в расплаве электролитического алюминия, перемешивание и разливку сплава, который принят за прототип.

Основные недостатки этого способа состоят в том, что в нем не предусмотрен предварительный нагрев в печи легирующих компонентов и не установлен рациональный порядок их введения (загрузки), что неизбежно приводит к увеличению времени их растворения и как следствие - к повышенным потерям металла на окисление, особенно при приготовлении сплавов с высоким содержанием цинка.

Целью изобретения является снижение потерь металла на окисление путем сокращения времени растворения легирующих добавок.

Эта цель достигается тем, что в способе приготовления сплавов на основе алюминия, преимущественно системы алюминий-цинк-кремний, включающем растворение легирующих элементов в расплаве электролитического алюминия, перемешивание и разливку сплава, на подину печи вначале загружают кремний, нагревают его до температуры 350-400оС, после чего на его поверхность загружают цинк и нагревают его до той же температуры и заливают расплав электролитического алюминия.

Сущность изобретения состоит в том, что предлагаемый порядок загрузки шихтовых материалов и предварительный их нагрев до указанных температур перед заливкой электролитического алюминия позволяют с наименьшими затратами энергии и потерями металла на окисление, особенно цинка, осуществить приготовление сплава. Объясняется это тем, что указанный порядок ведения плавки и выбранные температурные режимы предельно сокращают время растворения легирующих добавок, исключают необходимость дополнительного перегрева расплава, что особенно важно для сплавов с повышенным содержанием цинка, и охлаждения готового сплава до температуры разливки.

Установлено, что наиболее высокие показатели процесса с точки зрения достижения поставленной цели обеспечиваются при выполнении предложенного порядка загрузки шихтовых материалов и температурных режимов. Выявлено, что исключение нагрева кремния после загрузки его на подину печи перед загрузкой цинка приводит к увеличению времени растворения кремния и дополнительным энергозатратам, а также - к потерям цинка поскольку любое увеличение времени пребывания цинка в расплаве ведет к дополнительному его угару из-за повышения газопроницаемости поверхностной оксидной плены, поскольку прочность ее снижается, так как в ее составе появляются шпинелли типа Al2O3 ˙nZnO (по аналогии с Al2O3˙ nMgO). Установлено, что нагрев кремния ниже 350оС увеличивает время растворения кремния и время нагрева цинка, т. е. удлиняется плавка и, как следствие, возрастают потери металла и энергозатраты. Когда же кремний нагревают до температуры выше 400оС, то при загрузке на него цинка на поверхности соприкосновения начинается частичное оплавление цинка и его дополнительный угар еще до того, как вся его масса прогревается до 350-450оС. Кроме того, нагрев цинка до температуры ниже 350оС также увеличивает время плавки и требует заливки электролитического алюминия при повышенных температурах (выше 800оС), что естественно приводит к дополнительным потерям металла и повышенным энергозатратам.

Установлено также, что при ведении процесса по варианту, когда цинк вводится после заливки жидкого алюминия через 20-30 мин после заливки алюминия, кремний практически успевает полностью раствориться и затем порционная загрузка цинка за не менее, чем три приема, обеспечивает растворение цинка за наиболее короткое время и что весьма важно - за это время температура расплава снижается до необходимой температуры разливки готового сплава.

Предлагаемый способ испытан в промышленных условиях на Новокузнецком алюминиевом заводе на каскаде электрических отражательных миксеpов вместимостью по 15 т (по жидкому алюминию) каждый и осуществляется следующим образом.

На подину миксера - копильника загружали 270 кг кристаллического кремния (из расчета 1,75% ) и, равномерно распределив его по площади подины, нагревали в течение 15 мин до температуры 400оС, после чего на его поверхность загружали цинк в количестве 7155 кг (из расчета 44,7% ), который нагревали в течение 20 мин до температуры 400оС, а затем заливали электролитический алюминий (температура 800оС), на поверхность расплава наводили флюс МХЗ из расчета 2 кг/т, после чего включали магнитогидродинамический (МГД) перемешиватель. После завершения растворения легирующих добавок отбирали пробу на экспресс-анализ химического состава. По данным анализа содержание цинка составляло 43,2% и кремния 1,65% , остальное алюминий. Затем с поверхности металла снимали шлак, замеряли температуру металла, она составляла 665оС и переливали металл в раздаточный миксер. После завершения перелива включали МГД-перемешиватель в раздаточном миксере для усреднения по химическому составу и при температуре 620оС после охлаждения МГД-перемешивателя и съема шлака осуществляли разливку сплава в изложницы, установленные на реверсивном тележечном транспортере.

В процессе разливки в начале, середине и в конце отбирались пробы на химический анализ.

Результаты анализа, % : Начало литья Zn 43,0

Si 1,63

Al Ост. Середина литья Zn 42,8

Si 1,63

Al Ост. Окончание литья Zn 42,8

Si 1,62

Al Остальное

Из полученных данных следует, что общие потери цинка составили 1,7% или 7,15 кг/т и кремния 0,12% или 1,7 кг/т сплава. Удельный расход электроэнергии составил (с учетом работы МГД-перемешивателя - 16 кВт˙ч/т сплава) 450 кВт˙ч/т сплава.

Исследовался также предлагаемый способ с запредельными и предельными значениями выбранных параметров.

Исследовался также известных способ прототипа.

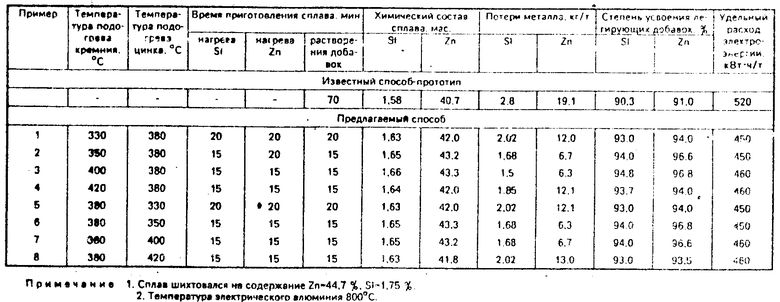

Результаты исследований представлены в таблице.

Из данных таблицы следует, что при приготовлении сплава системы Al-Zn-Si с содержанием цинка 40-45% по предлагаемому способу в сравнении со способом-прототипом достигаются значительно более высокие показатели процесса. Так, при соблюдении пределов выбранных параметров почти в 2 раза снижаются удельные потери кремния и в 3 раза - потери цинка и соответственно на 4 и 6% повышается степень усвоения кремния и цинка, более, чем в 4,5 раза, сокращается время растворения легирующих добавок и на 17% снижается удельный расход электроэнергии.

Внедрение предлагаемого технического решения позволит получить большой экономический эффект. (56) Техника выплавки алюминиевых сплавов с использованием лигатур. РЖМет, 1982, N 9, реф. N 9Г138.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2038398C1 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285879C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2001 |

|

RU2215803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛУМИНОВ | 2018 |

|

RU2683176C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

Использование: в цветной металлургии, конкретно производстве сплавов системы алюминий - цинк - кремний, например сплавов, содержащих 40 - 45% цинка и 1,5 - 5% кремния. Сущность изобретения: для снижения потерь металла на окисление за счет сокращения времени растворения добавок изменяют последовательность загрузки легирующих материалов и температурные режимы подогрева. Это исключает необходимость дополнительного перегрева расплава. Потери цинка снижаются в три раза, кремния - более чем в 2 раза. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ, преимущественно системы алюминий - цинк - кремний, в печи, включающий растворение кремния и цинка в расплаве электрического алюминия, перемешивание и разливку сплава, отличающийся тем, что, с целью снижения потерь легирующих металлов на окисление за счет сокращения времени растворения добавок, на подину печи вначале загружают кремний, нагревают его до 350 - 400oС, после чего на его поверхность загружают цинк, нагревают до той же температуры и заливают расплав алюминия.

Авторы

Даты

1994-05-15—Публикация

1990-02-19—Подача