СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2016822C1 |

| Устройство для сводообрушения в бункерах | 1987 |

|

SU1493556A2 |

| Бункерное устройство | 1982 |

|

SU1054232A1 |

| Устройство для сводообрушения в бункерах | 1984 |

|

SU1234289A1 |

| Бункерное устройство | 1987 |

|

SU1497125A1 |

| ВОРОШИТЕЛЬ | 2013 |

|

RU2523991C1 |

| БУНКЕР-ДОЗАТОР СЫПУЧИХ КОРМОВ | 2005 |

|

RU2287263C2 |

| Устройство для обрушения сводов трудносыпучих материалов в бункере | 1989 |

|

SU1717498A1 |

| УСТРОЙСТВО ПОДАЧИ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2011 |

|

RU2467251C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2326797C1 |

Области применения: изобретение относится к устройствам для обрушения сводов естественного равновесия и зависания материалов в бункерах. Сущность изобретения: лопасти оотора 1 выполнены в виде цилиндрических штырей 3, 4 и 5, масса которых увеличивается от места соединения ротора с ПРОЕЗДОМ к свободному концу, Кроме того, ,..-, расположенные на одном витке винтовой линии, имеют одинаковую массу. 1 з.п.ф-лы, 3 ил.

Предлагаемое изобретение относится к устройствам для обрушения сводов естественного равновесия и зависания в бункерах, преимущественно кормовых материалов в сельскохозяйственном производстве,

Известно устройство для сводообруше- ния в бункерах, содержащее вал и смонтированный на нем ротор с лопастями, жестко укрепленную на валу крестовину, в каждом пучке которой образован паз, каждая лопасть ротора укреплена с возможностью поворота относительно ротора и имеет кривошип для взаимодействия с пазом крестовины, при этом ротор подпружинен и установлен на валуе возможностью поворота.

Недостатком устройства является его сложность.

Помимо этого, выполнение лопастей сплошными, наличие кривошипа, пружин и

т.д увеличивают сопротивление перекатыванию устройства в материале, что влечет за собой увеличение энергоемкости процесса сводообрушеняя. Сложность устройства отрицательно сказывается на эффективности сводообрушения, так как наличие крестовины, помещенной в кольцо, способствует проскальзыванию ротора при его вращении и при наличии плотного свода это приводит к тому что ротор внутри материала (особенно трудносыпучего) образует пустотелый цилиндр и начинает вращаться на месте, не обрушая свода, так как в этом случае будет наименьшее сопротивление вращению ротора вокруг своей оси.

Известно также устройство для сводообрушения в бункерах, содержащее ротор с лопастями, который посредством шарнира соединен с установленным в разгрузочном окне бункера приводным валом. Ротор с лоN

Јь

ю

Os GJ

пастями расположен в конусе загрузочного бункера. К свободному концу ротора жестко прикреплен кулачок. Ротор представляет собой вал, на котором через 120° по окружности вдоль цилиндрической поверхности закреплены на всю длину вала лопасти прямоугольной формы.

Устройство работает следующим образом.

При включении привода начинает вращаться приводной вал и через шарнир вращение получает лопастной ротор, который обкатывается по конусной части бункера. Благодаря наличию кулачка, который постоянно опирается на поверхность конуса и вращается вместе с ротором, последний дополнительно получает колебательное движение вверх и вниз в плоскости, перпендикулярной образующей конуса (на величину, равную h). Поэтому зона действия ротора на материал значительно повышается, и материал постоянно поступает в разгрузочное окно. По мере выгрузки материала ворошитель перекатывается по конусу, совершая сложное движение благодаря кулачку.

Однако при наличии свода в бункере сопротивление перекатыванию ротора по конусу увеличивается и при попадании на одну из граней кулачка (величина, равная h) он приподнимается. В это время две другие грани образуют противовес, что позволяет ротору приподняться и принять вертикальное положение, а затем опрокинуться в сторону, где будет наименьшее сопротивление проникновению ворошителя в поток материала, т.е. в сторону, противоположную образованию свода, так как там материал находится в движении и его плотность, а следовательно, и сопротивление будут наименьшими. Все это приводит к снижению эффекта сводообрушения и является существенным недостатком устройства.

Кроме того, выполнение лопастей прямоугольными, на всю длину вала, увеличивает сопротивление материала вращению ротора вокруг своей оси, так как увеличивается площадь воздействия материала на лопасти, что приводит к увеличению энергоемкости процесса сводообрушения и также является существенным недостатком устройства.

Выполнение ротора в виде вала с прикрепленными к нему лопастями и установка на конце вала кулачка, имеющего не менее трех граней, сложно в изготовлении, т.е. данная конструкция представляет весьма сложную систему, что является одним из недостатков данного устройства.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является бункерное устройство, содержащее помещенный в конусную часть бункера вал привода, взаимно перпендикулярные и жестко соединенные шарниры, ротор, состоящий из трубы с приваренными к ней лопастями и грузом. Лопасти приварены к трубе равнорасположено

0 по ее окружности и со смещением по длине трубы на величину длины лопасти так, что, соединив одни и те же точки всех лопастей, можно получить винтовую линию.

В верхней части трубы помещен груз,

5 центр тяжести которого смещен относительно оси трубы. Наличие груза делает сво- дообрушающий рабочий орган неуравновешенной системой.

Работает устройство следующим обра0 зом.

При вращении вала привода, крутящий момент через шарниры передается сводо- обрушающему ротору-трубе, которая, вращаясь, своими лопастями разрыхляет

5 близлежащий материал и способствует его перемещению по конусу бункера вниз к выпускному отверстию. В случае образования свода верхний конец ротора, благодаря наличию касательной силы, возникающей от

0 сил трения, перемещается вокруг оси бункера по конусу до соприкосновения с опорой образовавшегося свода и своими лопастями нарушает его естественное равновесие. При обрушении свода ротор вращается вокруг

5 своей оси, на перемещаясь вокруг оси бункера, так как воздействие материала на него со всех сторон одинаковое. Однако в связи с тем, что оси шарниров находятся не в одной плоскости, как у карданного шарни0 ра, а расположены на определенном рассто- янии, то нижний конец трубы, кроме вращательного движения, получает колебательное движение.

За один оборот вала привода нижний

5 конец трубы совершит одно колебание, т.е. поднимается вверх и опустится вниз и также сделает один оборот вокруг своей оси. В момент поднятия вверх нижнего конца трубы под последнюю попадает материал. За0 тем при опускании этого конца труба опирается, подобно рычагу, на материал и поднимает на незначительную высоту верхний конец трубы. Спустя некоторое время ротор таким образом занимает вертикаль5 ное положение. При этом вертикальная составляющая силы от веса ротора направлена по оси бункера, и эффект сводообрушения от этой силы равен Hi/ю, Однако, благодаря наличию в верхней части трубы груза, центр тяжести которого смещен относительно оси трубы, весь рабочий орган представляет собой неуравновешенную систему. При вращении ее возникает дополнительные инерционные силы, увеличивающие силу давления лопастей на мате- риал.

Недостатком данного устройства является то, что в момент поднятия вверх нижнего конца трубы, под последнюю попадает материал, затем при опускании этого конца труба опирается, подобно рычагу, на материал и поднимает на некоторую высоту верхний конец трубы. Поэтому, если в этот момент груз, эксцентрично закрепленный в верхней части трубы ротора, будет нахо- диться на противоположной стороне от стенки конуса, этот груз будет способствовать отклонению ротора от стенки конуса. Другими словами, центр тяжести как самого ротора, так и груза, в данный момент будет находиться на наименьшем расстоянии от оси бункера, а это способствует опрокидыванию ротора на противоположную часть конуса, в результате чего свод (в особенности местный, образованный на стенке кону- са) останется необрушенным, что приводит к снижению эффективности сводообруше- ния.

Выполнение конструкции в виде взаимно-перпендикулярных и жестко соединен- ных шарниров сложно в изготовлении, вызывает определенную трудность в креплении груза со смещенным центром тяжести в верхней части трубы, что является недостатком устройства в целом.

Выполнение ротора в виде лопастей увеличивает их площадь соприкосновения с материалом, г.е. увеличиваются силы сопротивления вращению ротора вокруг своей оси, а это приводит к росту энергоемкости процесса сводообрушения. что так же является недостатком.

Цель изобретения - снижение энергоемкости и упрощение конструкции.

Поставленная цель достигается тем, что, в известном устройстве лопасти ротора выполнены в виде цилиндрических штырей, масса которых увеличивается от места соединения ротора с приводом к свободному концу, а штыри, расположенные на одном витке винтовой линии, имеют одинаковую массу.

Выполнение лопастей ротора в виде цилиндрических штырей,позволяет упростить конструкцию, отказавшись от взаимно-пер- пендикулярных шарниров и от эксцентрично закрепленного груза. Помимо этого, уменьшается площадь контакта материала с ротором, что влечет за собой уменьшение сил сопротивления вращению ротора Кроме того, круглая форма способствует их проникновению в материал с наименьшими усилиями. Все это вызывает снижение энергоемкости процесса сводообрушения.

Увеличение массы штырей по мере их удаления от места соединения ротора с приводом к свободному концу позволяет перенести центр тяжести ротора ближе к его вершине, при этом расстояние от оси бункера до центра тяжести ротора увеличится. Этим самым будет обеспечена стабильность работы ротора, что влечет за собой повышение эффективности сводообрушения. В противном случае центр тяжести ротора будет приближен к оси бункера, а это увеличивает вероятность того, что при образовании свода ротор может занять вертикальное положение, и эффективность сводообрушения будет сведена к нулю.

Установка штырей одинаковой массы на каждом шаге винтовой линии позволяет создать уравновешенную систему и исключить возможность при образовании местного свода опрокидывания ротора на противоположную сторону конуса. Создание уравновешенной системы позволяет повысить устойчивость работы устройства, а следовательно, увеличить эффективность сводообрушения.

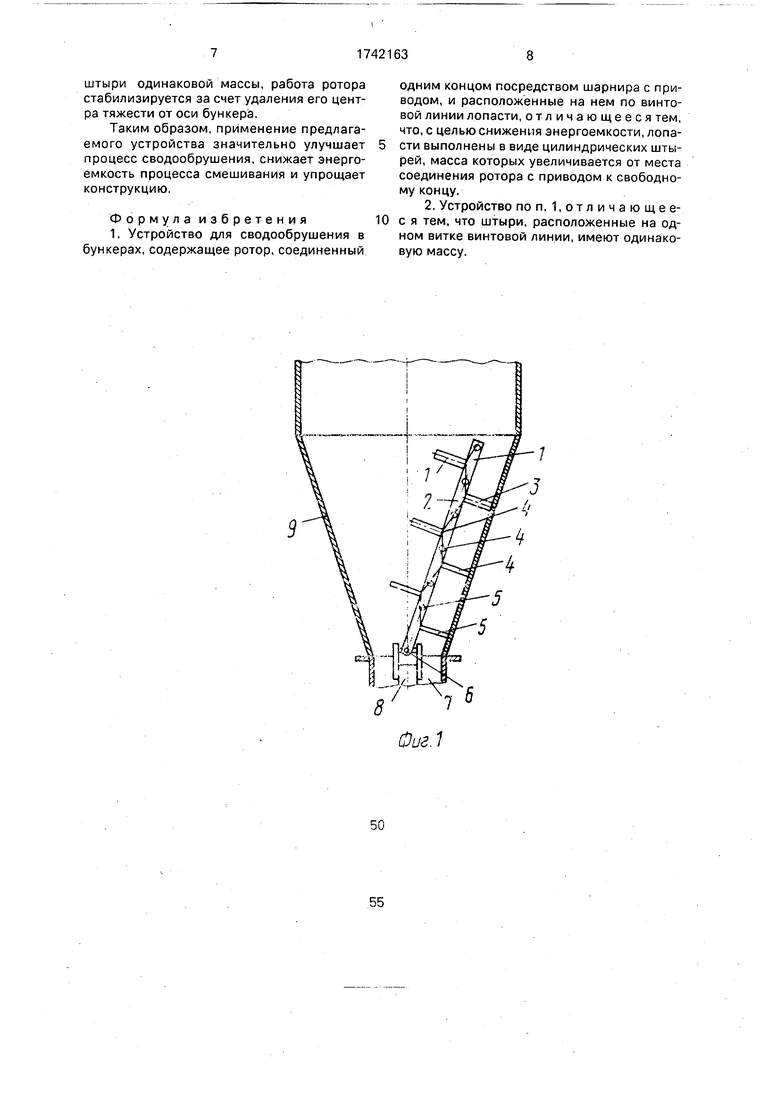

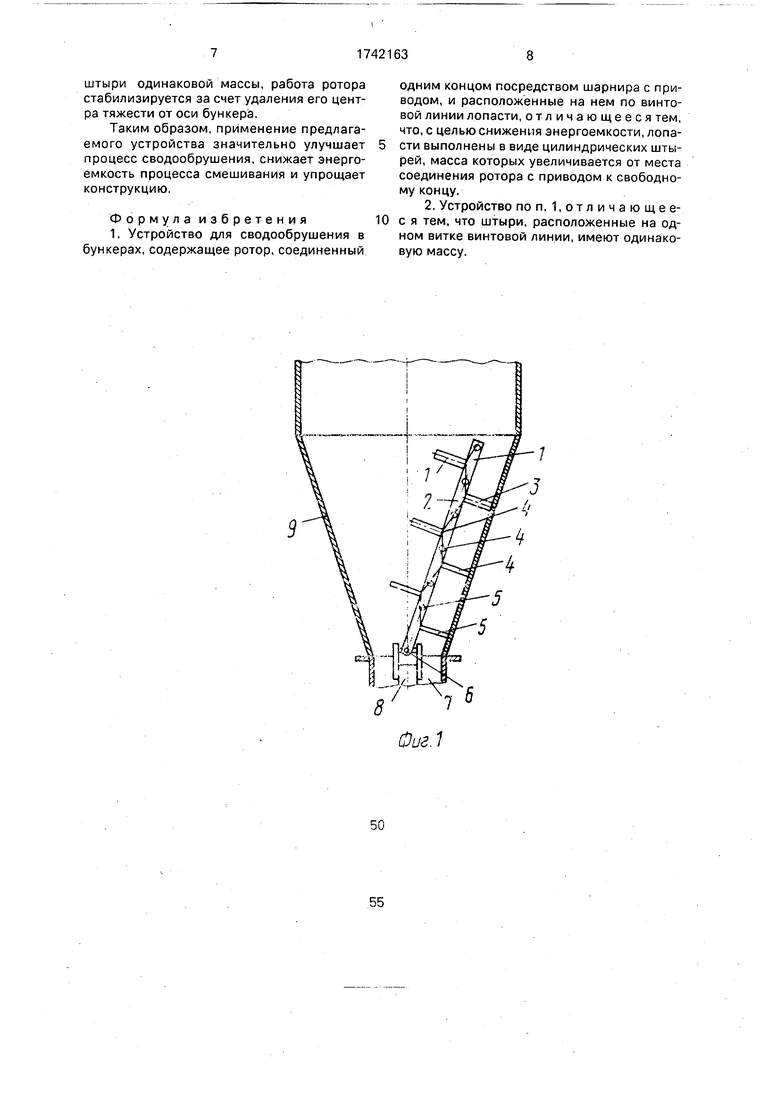

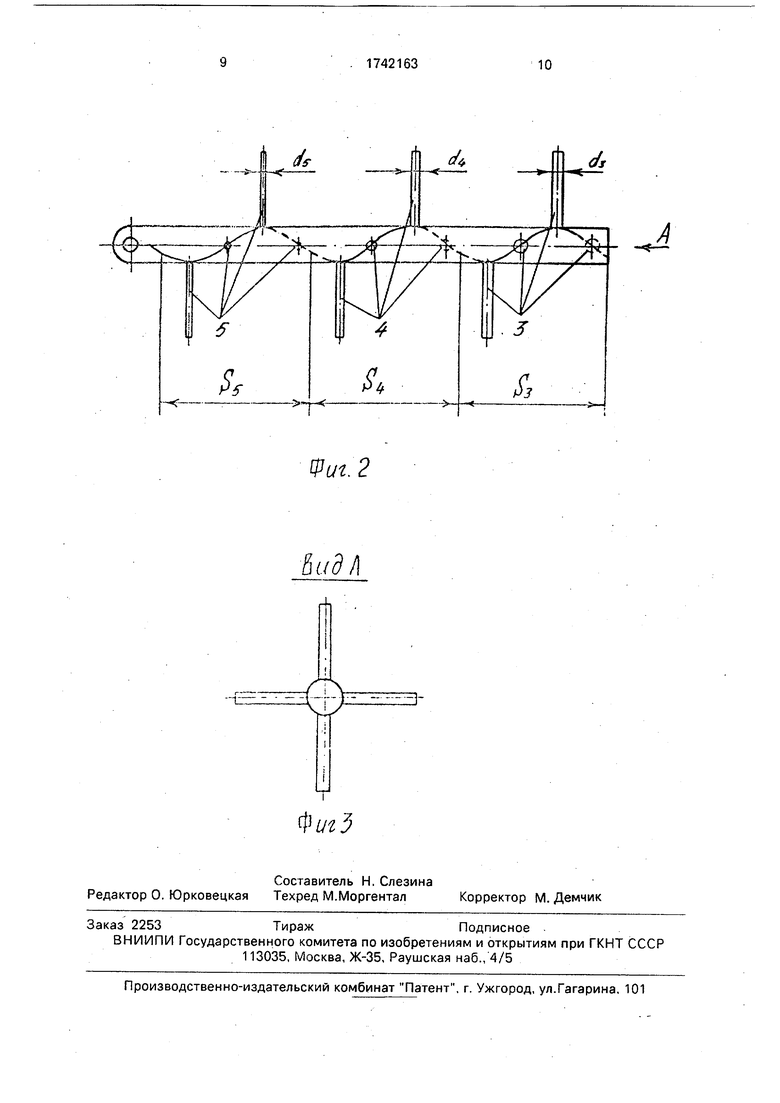

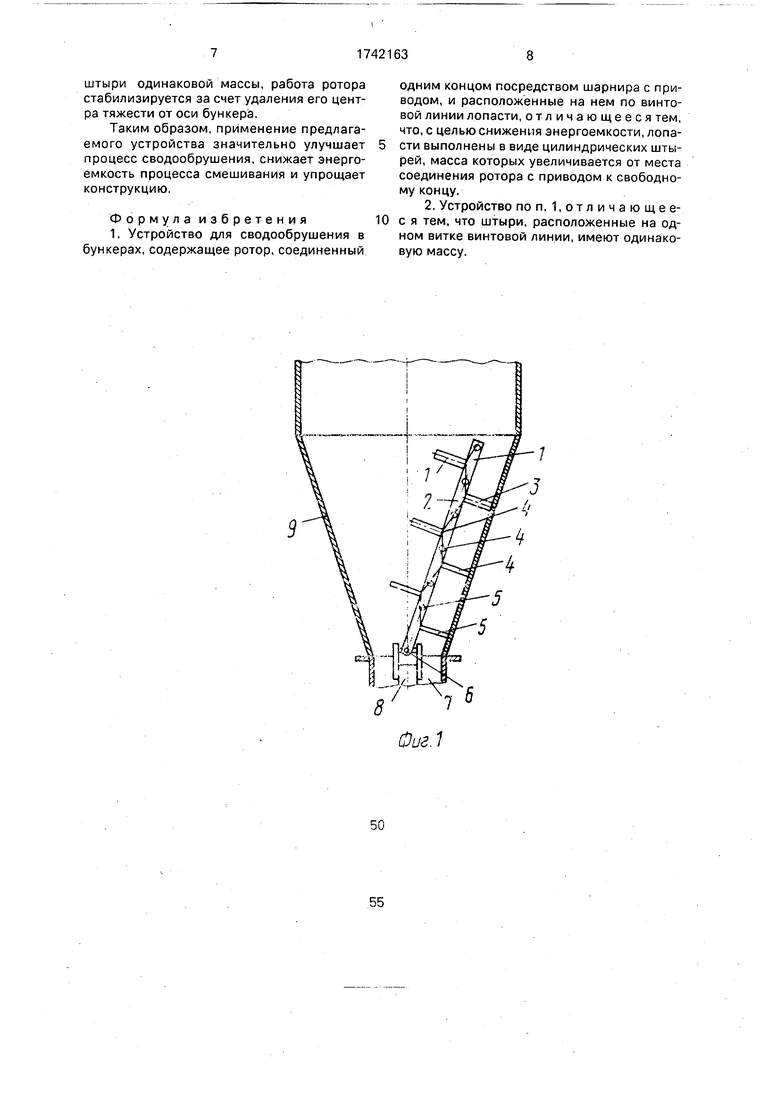

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - ротор; на фиг. 3 - вид А на фиг. 2.

Устройство содержит ротор 1, состоящий из трубы 2 с лопастями, выполненными в виде круглых штырей 3,4, 5, ротор посредством шарнира б соединен с установленным в разгрузочном окне 7 бункера приводным валом 8. Ротор расположен в конусе 9 Штыри установлены по винтовой линии, и их места по мере удаления от места соединения ротора с приводом к свободному концу увеличивается за счет увеличения их диаметра, т.е. da d4 ds. Кроме того, на каждом шаге винтовой линии (Зз, SQ и Ss) установлены штыри одинакового диаметра, т.е. на шаге Зз диаметры штырей равны ds, на , а на Ss-ds.

Устройство работает следующим образом.

При включении привода начинает вращаться приводной вал 8, и через шарнир 6 вращение получает ротор 1, который обкатывается по конусной части бункера 9 и в случае наличия свода обрушает его. Благодаря тому, что ротор выполнен в виде трубы с приваренными к ней по винтовой линии цилиндрическими штырями, масса которых увеличивается по мере их удаления от основания к вершине, а также тому, что на каждом шаге винтовой линии установлены

штыри одинаковой массы, работа ротора стабилизируется за счет удаления его центра тяжести от оси бункера

Таким образом, применение предлагаемого устройства значительно улучшает процесс сводообрушения, снижает энергоемкость процесса смешивания и упрощает конструкцию

Формула избретения 1. Устройство для сводообрушения в бункерах, содержащее ротор, соединенный

0

одним концом посредством шарнира с приводом, и расположенные на нем по винтовой линии лопасти, отличающееся тем, что, с целью снижения энергоемкости, лопасти выполнены в виде цилиндрических штырей, масса которых увеличивается от места соединения ротора с приводом к свободному концу.

5

Л

fe.2

А

SJ

j

А

л

| Устройство для сводообрушения в бункерах | 1982 |

|

SU1054231A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для сводообрушения в бункерах | 1984 |

|

SU1234289A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Бункерное устройство | 1982 |

|

SU1054232A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-06-23—Публикация

1990-07-23—Подача