Изобретение относится к погрузочно-раз- грузочным работам, а именно к устройствам для облегчения выгрузки трудносыпучих материалов из бункеров, и рекомендуется для использования в сельскохозяйственном производстве.

Известно бункерное устройство, содержащее корпус, нижняя часть которого выполнена конической, и укрепленный в выпускном отверстии корпуса ротор с лопастями, соединенный с приводом посредством двух расположенных один над другим шарниров, оси которых размещены взаимно перпендикулярно, а ротор снабжен эксцентрично укрепленным в верхней его части грузом. За один оборот вала привода нижний конец трубы совершает одно колебание, т. е. поднимается вверх и опускается вниз, а также делает один оборот вокруг своей оси.

Недостатком этой конструкции является то, что колебания совершает нижняя часть трубы, причем эти колебания (вверх и вниз) очень малой амплитуды. Обычно трудносыпучий материал зависает (или образует свод) в нижней части конуса, т. е. там образуется пустота. Таким образом, колебания нижней части трубы происходят в пустоте, причем наибольшая амплитуда колебания находится в месте установления шарнира, а по мере удаления от него она уменьшается, чго приводит к снижению эффективности сводообрущения.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для сводообру- шения в бункерах, содержащее ротор с лопастями, связанный одним концом посредством шарнира с приводом.

Данное устройство позволяет по мере выгрузки материала ротору перекатываться во внутренней поверхности конической части бункера, что значительно расширяет зону действия ворощения.

Однако указанная зона действия все время находится только у поверхности конуса бункера и высота (толщина) зоны действия равна диаметру ротора. Материал, находящийся выше диаметра ротора, т. е. в средней части конуса, практически ворошению не подвергают. Поэтому очень часто, когда в бункере находится плохосыпучий материал, этот ротор внутри материала образует как бы пустотелый цилиндр, равный диаметру ротора. Внутри этого цилиндра этот ротор вращается на месте и не обрушает свод..

Таким образом, наиболее существенным недостатком известного устройства является низкая эффективность сводообрушения.

Целью изобретения является повышение эффективности сводообрушения трудносыпучего материала.

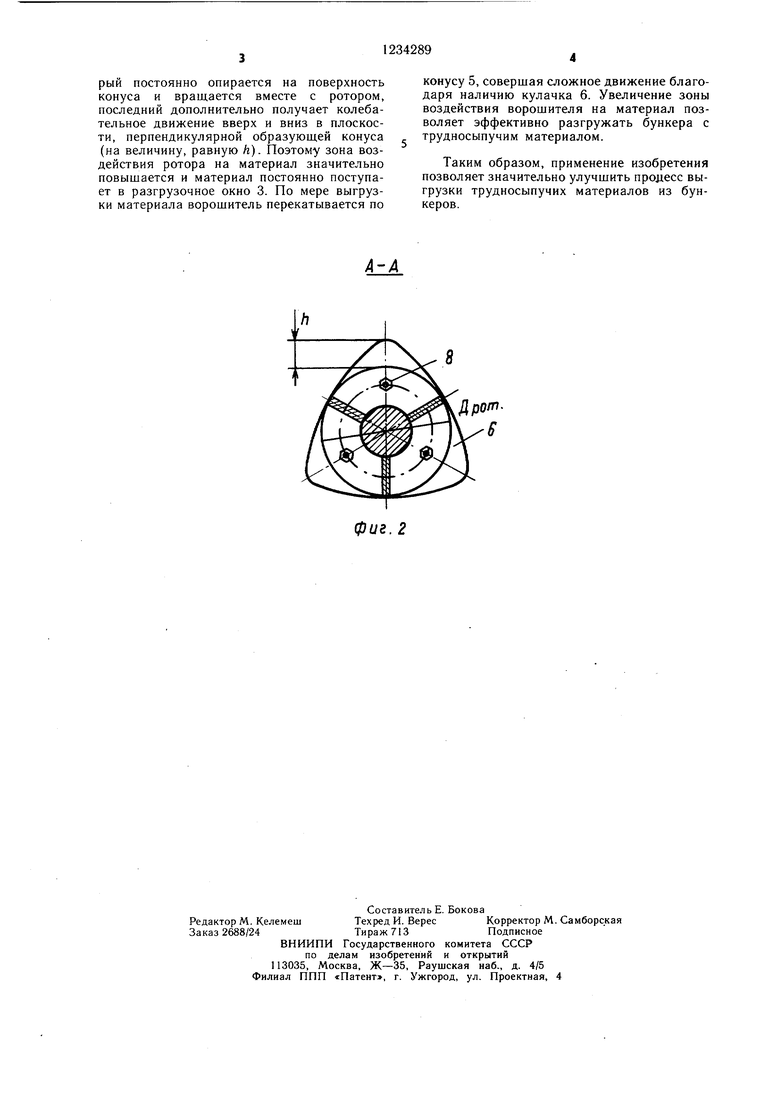

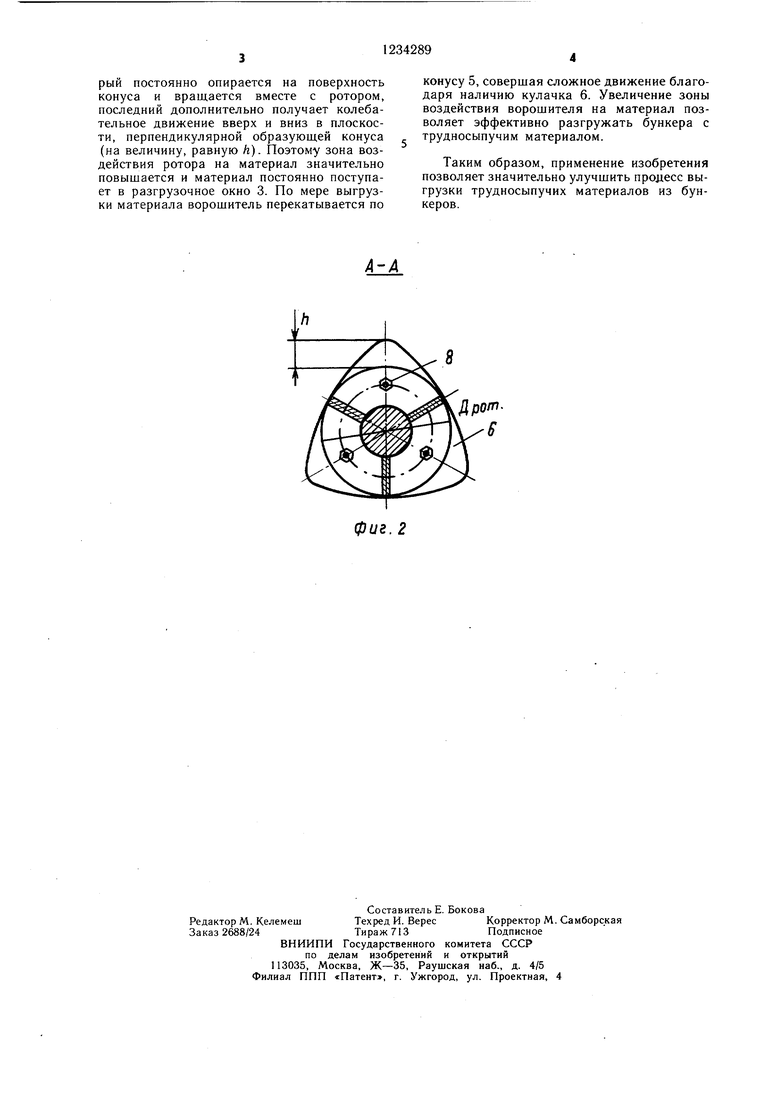

Указанная цель достигается тем, что в устройстве, содержащем ротор с лопастями, связанный одним концом посредством шарнира с приводом, на свободном конце ротора жестко укреплен плоский кулачок, боковая поверхность которого имеет не менее трех граней, причем окружность, вписанная

в кулачок, равна диаметру лопастного ротора.

Проведенные исследования по процессу сводообрушения лопастными ворошителями показали, что истечение трудносыпучего материала из бункеров зависит от числа лопастей на роторе. Оптимальное число лопастей, при котором происходит стабильное истечение материала, находится в пределах 3-4. При меньшем числе лопастей уменьшается частота воздействия на материал и, как следствие, ухудшается процесс истечения материала из бункера. Если же увеличить частоту воздействия лопастей на материал за счет частоты вращения ротора то резко возрастает энергоемкость процесса При увеличении числа лопастей свыше четы0 рех также ухудшается процесс истечения материала из бункера, так как уменьшается межлопаточное пространство, что ведет к меньшему захвату материала. При оптимальном числе лопастей, равном трем, кулачок необходимо выполнять трехгранным и расстоя5 ние от вписанной окружности в кулачок до вершины кулачка h (т. е. колебание кулачка в плоскости, перпендикулярной образующей конуса) можно достичь наибольшей величины. При этом необходимо, чтобы каждая грань кулачка и ребро лопасти сопри0 касались по всей длине образующей конуса. Это условие необходимо для того, чтобы материал, лежащий в конусе, полностью из него удалялся. Соблюдая эти условия при числе лопастей, равном четырем, кулачок получается четырехгранным и отклонение величины /г значительно меньше, чем при трехгранном кулачке, и поэтому зона воздействия и зона «возбуждения материала при четырехгранном кулачке меньше, а это ведет к ухудшению эффективности сводообрушения.

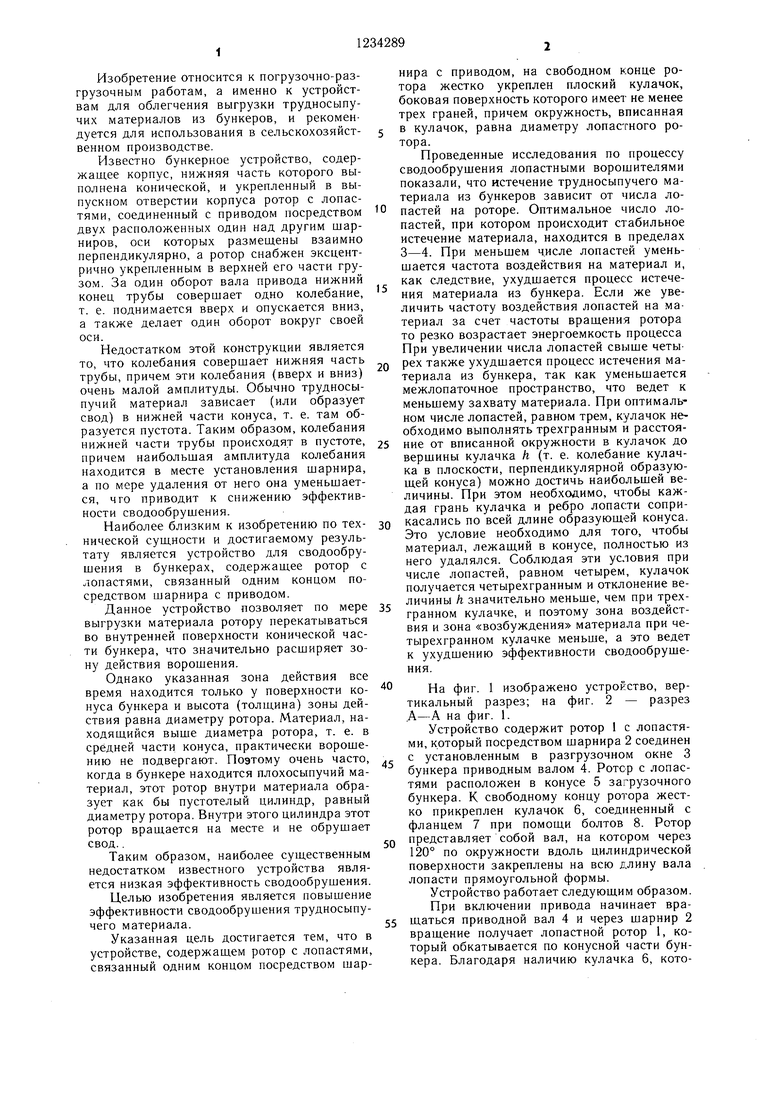

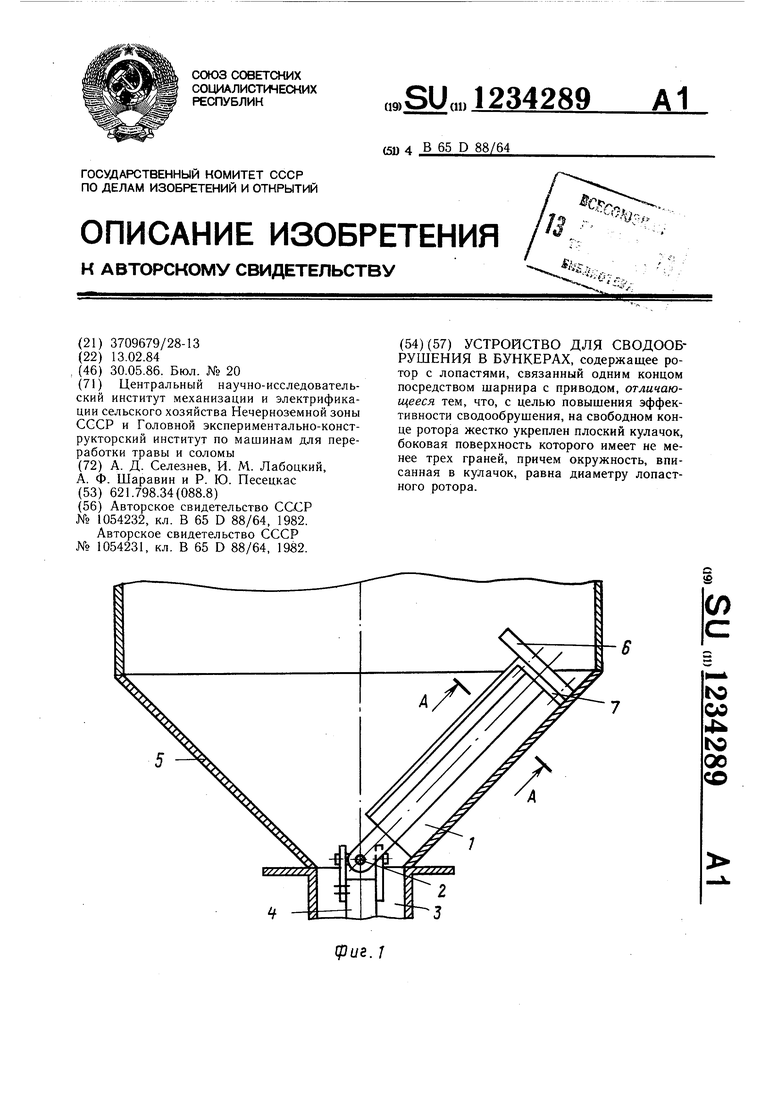

На фиг. 1 изображено устройство, вертикальный разрез; на фиг. 2 - разрез Л-А на фиг. 1.

Устройство содержит ротор 1 с лопастями, который посредством шарнира 2 соединен с установленным в разгрузочном окне 3 бункера приводным валом 4. Ротор с лопастями расположен в конусе 5 загрузочного бункера. К свободному концу ротора жестко прикреплен кулачок 6, соединенный с фланцем 7 при помощи болтов 8. Ротор

0 представляет собой вал, на котором через 120° по окружности вдоль цилиндрической поверхности закреплены на всю длину вала лопасти прямоугольной формы.

Устройство работает следующим образом. При включении привода начинает вра5 щаться приводной вал 4 и через шарнир 2 вращение получает лопастной ротор 1, который обкатывается по конусной части бункера. Благодаря наличию кулачка б, кото5

рый постоянно опирается на поверхность конуса и вращается вместе с ротором, последний дополнительно получает колебательное движение вверх и вниз в плоскости, перпендикулярной образующей конуса (на величину, равную /г). Поэтому зона воздействия ротора на материал значительно повышается и материал постоянно поступает в разгрузочное окно 3. По мере выгрузки материала ворощитель перекатывается по

конусу 5, совершая сложное движение благодаря наличию кулачка 6. Увеличение зоны воздействия ворошителя на материал позволяет эффективно разгружать бункера с трудносыпучим материалом.

Таким образом, применение изобретения позволяет значительно улучшить продесс выгрузки трудносыпучих материалов из бункеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для свободообрущения в бункерах | 1990 |

|

SU1742163A1 |

| Устройство для сводообрушения в бункерах | 1987 |

|

SU1493556A2 |

| Устройство для хранения и выдачи трудносыпучих материалов | 1990 |

|

SU1722968A1 |

| Бункер для слеживающихся сыпучих материалов | 1989 |

|

SU1719276A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2158217C1 |

| Питатель для трудносыпучих материалов | 1987 |

|

SU1428676A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2062742C1 |

| Дозатор для сыпучих материалов | 1985 |

|

SU1391986A1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1992 |

|

RU2049707C1 |

| Устройство для сводообрушения в бункерах | 1982 |

|

SU1054231A1 |

фиг. 2

| Бункерное устройство | 1982 |

|

SU1054232A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для сводообрушения в бункерах | 1982 |

|

SU1054231A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-05-30—Публикация

1984-02-13—Подача