Изобретение относится к битумно-ре- зиновым композициям и может быть использовано для кровельных и гидроизоляционных материалов.

Кровельные и гидроизоляционные материалы, применяющиеся в самых разных регионах страны, должны иметь широкий интервал пластичности или работоспособности, т.е. иметь высокую тепло- и морозоустойчивость и, кроме того, обладать устойчивыми вязко-текучими свойствами при технологических температурах (180-200°С).

Целью изобретения является повышение технологичности композиции за счет сохранения вязкотекучих свойств при повторном нагреве композиции, возможно не однократном.

Для получения композиции используют битумный компаунд из битумов кровельных марок БН К 45/180 и БНК 90/30 в соотношении 2:1,1:1,1:2 соответственно.

Битум марки БНК 45/180 имеет температуру размягчения по КйШ 44°С, пенетрацию при 25°С 95 мм. 0.1. температуру хрупкости-17°С.

Битум марки БНК 90/30 имеет температуру размягчения (т.разм.) по КиШ 91°С,пе- нетрацию 8 мм 0,1, температуру хрупкости (т,хруп.)-3°С.

Битумный компаунд, приготовленный в соотношении 2:1. имеет температуру размягчения 51°С, пенетрацию 62 мм 0.1, т.хруп. -9°С. Битумный компаунд, приготовленный в соотношении 1:1, имеет т.разм. 59°С, пенетрацию 40 мм 0,1, т.хруп. -9°С. Компаунд, приготовленный в соотношении 1:2, имеет т.разм. 69°С. пенетрацию 26 мм 0.1.т.хруп.-6°С.

Могут быть использованы индивидуальные битумы или другие компаунды с равной температурой размягчения.

Используют резиновую крошку из вулканизованных отходов, размер зерен фракции 0,5-5 мм.

Окисленную гиссополовую смолу - твердое вещество черного цвета с т.пл. 7080°С, содержанием продуктов полимеризации 65-70% (по массе), кислотным числом 125-130 мг КОН/г, получают окислением госсиполовой смолы в лабораторных условиях.

Исходная госсиполовая смола - вязкое вещество черно-коричневого цвета является остатком дистилляции жирных кислот хлопкового соапстока, имеет кислотное число 50-100 мг КОН/г, содержание полимери- зованных продуктов 20-45% (по массе).

Окисление госсиполовой смолы проводят в реакторе барботажного типа с электрообогревом при 210 230°С и расходе воздуха 0,3 м3/ч на 1 кг сырья, Продувку воздухом и госсиполовой смолы проводят до получения продукта с т.пл. .

Получение битумно-резиновых композиций (мастик горячего нанесения) осуществляют в смесителе с электрообогревом при 190-210°С и скорости перемешивания 500- 700 об/мин. Для этого в битум, предварительно нагретый до 190-210°С, загружают резиновую крошку и окисленную госсипо- ловую смолу, после чего смесь перемешивают при указанной температуре 2,5-3,0 ч. У полученных композиций определяют тепло- и морозостойкие характеристики: температуру размягчения по КиШ и температуру хрупкости по методу Фрааса. Разность между их значениями составляет интервал пластичности или работоспособности.

Пример 1. Битум БНК 45/180 100 г загружают в реактор и разогревают до , затем при перемешивании добавляют 50 г битума БНК 90/30. Таким образом получают компаунд в соотношении 2:1, его содержание в смеси 88 мас.%. В горячий компаунд(190°С) загружают 17,0 г(10 мае.%) резиновой крошки и 3,4 г (2 мае %) окисленной госсиполовой смолы. Перемешивание продолжают при 200-210°С 2.5 ч. Полученная битумно-резиновая композиция имеет т.хруп. -32°С, т.разм 80°С, интервал пластичности 112°С.

Примеры 2-7 Способ осуществляют аналогично приеру 1. Пример4 соответствует прототипу. В примере 6 используют неокисленную госсиполовую смолу.

Пример 8, При применении предлагаемого состава в качестве покровной массы в резино-бит умную композицию вводят минеральный наполнитель. Битум БНК 45/180 загружают в реактор и нагревают до 180°С. затем при перемешивании добавляют 40 г битума БНК 90/30. Таким образом, получают битумный компаунд в соотношении 2:1. Его содержание на смесь 60%. Затем в реактор загружают 30 г (15 мас.%) резиновой крошки и 10 г (5 мас.%) госсипо

ловой смолы. Смесь перемешивают 2 ч при 200-210°С, затем при перемешивании добавляют 37,5 г (20 мас.%) талько-магнезита и перемешивают еще 1 ч при 190 210°С.

Показатели покровной массы: т.разм. 106°С, т.хруп.-31°С, интервал пластичности 137°С.

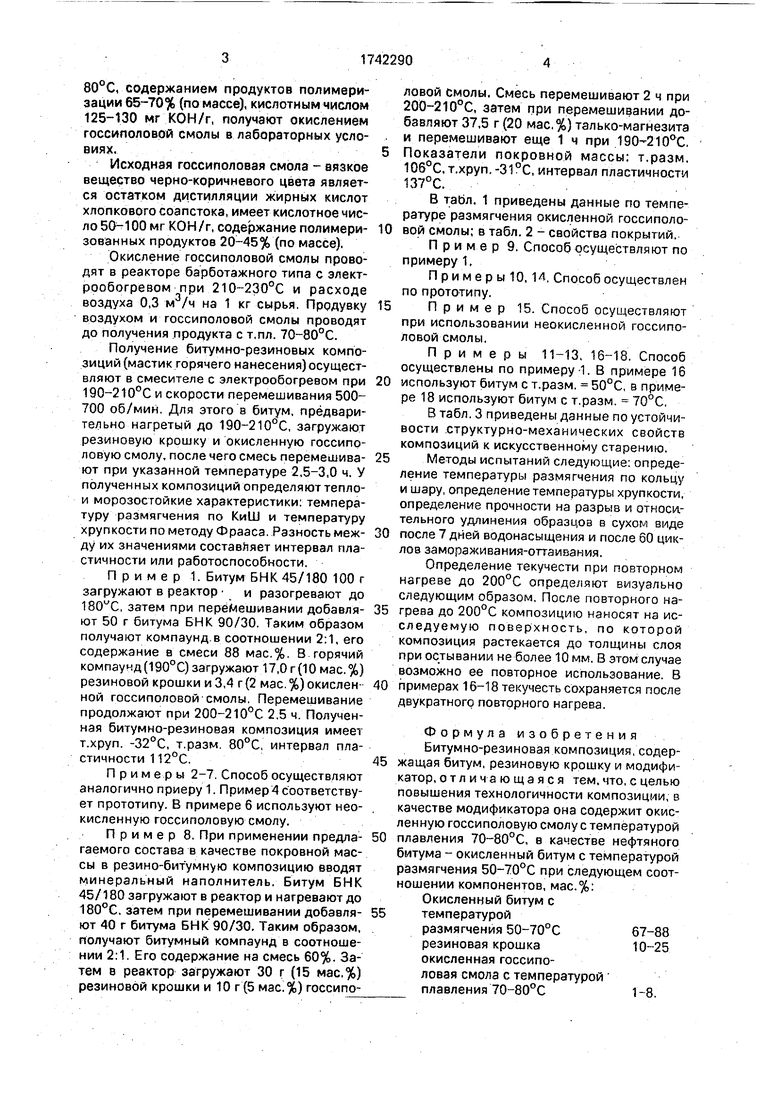

В таОл. 1 приведены данные по температуре размягчения окисленной госсиполовой смолы; в табл. 2 - свойства покрытий.

Пример 9. Способ осуществляют по примеру 1,

Примеры 0,1 Д. Способ осуществлен по прототипу.

П р и м е р 15. Способ осуществляют при использовании неокисленной госсиполовой смолы.

Примеры 11-13, 16-18. Способ осуществлены по примеру 1. В примере 16

используют битум с т.разм. 50°С, в примере 18 используют битум с т.разм. 70°С.

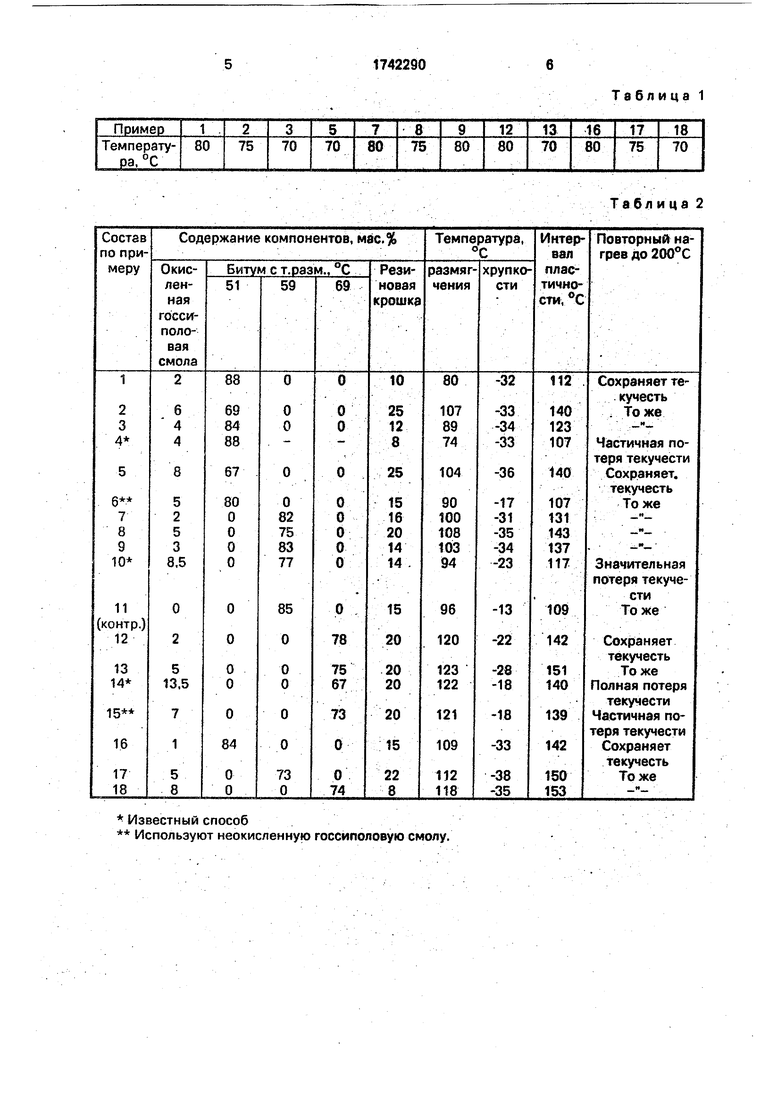

В табл. 3 приведены данные по устойчивости структурно-механических свойств композиций к искусственному старению.

Методы испытаний следующие: определение температуры размягчения по кольцу и шару, определение температуры хрупкости, определение прочности на разрыв и относительного удлинения образцов в сухом виде

после 7 дней водонасыщения и после 60 циклов замораживания-оттаивания.

Определение текучести при повторном нагреве до 200°С определяют визуально следующим образом. После повторного нагрева до 200°С композицию наносят на исследуемую поверхность, по которой композиция растекается до толщины слоя при остывании не более 10 мм. В этом случае возможно ее повторное использование. В

примерах 16-18 текучесть сохраняется после двукратного повторного нагрева.

Формула изобретения Битумно-резиновая композиция, содер- жащая битум, резиновую крошку и модификатор, отличающаяся тем, что, с целью повышения технологичности композиции, в качестве модификатора она содержит окисленную госсиполовую смолу с температурой плавления 70-80°С, в качестве нефтяного битума - окисленный битум с температурой размягчения при следующем соотношении компонентов, мас.%:

Окисленный битум с температурой

размягчения 50-70°С67-88

резиновая крошка10-25

окисленная госсиполовая смола с температурой плавления 70-80°С1-8.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Битумно-резиновая композиция | 1989 |

|

SU1666495A1 |

| Битумполимерная композиция | 1991 |

|

SU1835413A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО БИТУМА | 2007 |

|

RU2359990C1 |

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНЫХ И ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2087508C1 |

| Способ изготовления битумно-резиновой композиции | 2019 |

|

RU2716434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| БИТУМНО-РЕЗИНОВАЯ МАСТИКА | 2010 |

|

RU2426754C1 |

| КОМПОЗИЦИОННОЕ РЕЗИНОБИТУМНОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2655334C2 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОТЭП" | 1997 |

|

RU2134756C1 |

| РЕЗИНО-БИТУМНАЯ МАСТИКА | 2001 |

|

RU2209219C2 |

Изобретение относится к битумно-рези- новым композициям и может быть использовано для кровельных и гидроизоляционных материалов, в частности для мастик горячего нанесения. Повышение технологичности композиции (за счет сохранения вязкотекучих свойств при повторных нагревах композиций при температуре переработки, возможно неоднократно) достигается новым составом, содержащим следующие компоненты, мас.%: битум нефтяной окисленный 67-88, резиновая крошка 10-25, окисленная гиссиполо- вая смола 1-8. 3 табл.

Известный способ

Используют неокисленную госсиполовую смолу.

Таблица 2

Таблица 3

| Герметизирующая мастика | 1980 |

|

SU956535A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-23—Публикация

1989-01-25—Подача