Изобретение относится к области нефтепереработки, а именно к способу получения окисленного кровельного битума.

Известно, что одним из основных способов получения кровельных битумов является окисление высококипящих нефтяных остатков. В настоящее время наиболее распространенным сырьем для получения битума являются гудрон - тяжелая часть нефти, выкипающая выше 400°С. Существует множество технических решений управления качеством кровельных битумов, которые сводятся в основном к тому, чтобы получаемый битум соответствовал требованиям ГОСТ 9548-74. То есть, получаемые кровельные битумы должны иметь установленные показатели (пенетрацию, температуру размягчения по КиШ, растворимость, изменение массы и пенетрации после прогрева и температуру вспышки). Кровельные битумы нашли широкое применение при изготовлении различных гидроизоляционных материалов - горячих и холодных мастик; рулонных материалов и разнообразных битумно-полимерных составов. Однако при получении битумно-полимерных материалов битумы, удовлетворяющие требованиям ГОСТ 9548-74, часто плохо совмещаются с полимерными добавками.

Повышенное содержание смол в существующем кровельном битуме приводит к необходимости увеличения расхода полимеров для приготовления битумно-полимерных составов (БПС) требуемого качества. А так как в производстве БПС и кровельных и гидроизоляционных материалов на их основе самыми дорогостоящими компонентами являются полимеры, увеличение их расхода приводит к повышению себестоимости готовой продукции.

Известен способ получения битума нефтяного кровельного покровного (1) путем смешения окисленного продукта, имеющего температуру размягчения не ниже 90°С, с неокисленным компонентом, отличающийся тем, что в качестве окисленного продукта используют продукт окисления тяжелого нефтяного сырья, в качестве неокисленного компонента используют неокисленный компонент с условной вязкостью при 80°С не менее 5 с, а смешение компонентов производят при их соотношении 1:0,03-0,250. Способ отличается тем, что в качестве неокисленного компонента при смешении используют остатки прямой перегонки нефти, или асфальты процессов деасфальтизации, или экстракты селективной очистки масляных фракций, или крекинг-остатки, или вакуумные дистилляты различных пределов выкипания, или смеси вышеназванных нефтепродуктов в любых композициях и соотношениях, обеспечивающих условную вязкость при 80°С не менее 5 с. Получаемый при этом битум нефтяной кровельный покровный включает окисленный продукт, имеющий температуру размягчения не ниже 90°С, и неокисленный компонент и характеризуется тем, что в качестве окисленного продукта используют продукт окисления тяжелого нефтяного сырья, а в качестве неокисленного компонента используют остатки прямой перегонки нефти, или асфальты процессов деасфальтизации, или экстракты селективной очистки масляных фракций, или крекинг-остатки, или вакуумные дистилляты различных пределов выкипания, или смеси вышеназванных нефтепродуктов в любых композициях и соотношениях, обеспечивающих условную вязкость при 80 С не менее 5 с.

Однако предложенный метод не всегда может быть реализован в промышленной практике в силу ряда причин, в частности, далеко не все производители битумов располагают таким сырьем, как асфальт деасфальтизации, экстракты селективной очистки масел, крекинг-остатки. Кроме того, предлагаемый способ предполагает наличие или строительство дорогостоящего узла смешения (обогреваемые емкости, насосы, смесители и другое оборудование). Предлагаемый вариант смешения компонентов путем барботирования воздухом может привести к доокислению готового продукта, а следовательно, к изменению его технических характеристик. Кроме того, высокоокисленный компонент содержит значительное количество смол и асфальтенов, которые ухудшают совместимость полимеров с битумом.

Наиболее близким к заявленному способу получения кровельного битума, используемого для изготовления БПС, кровельных и гидроизоляционных материалов, является способ получения битумного вяжущего для кровельных материалов (2) окислением смеси тяжелых остаточных нефтяных фракций и дистиллятов вакуумной перегонки мазута, отличающийся тем, что в качестве сырья окисления используют смесь "затемненного" продукта вакуумной разгонки мазута - фракции, выкипающей в пределах 420-470°С и имеющей выход до 500°С не менее 25 об.%, и фракции вакуумного газойля, выкипающей в пределах 330-530°С, взятых в соотношениях 99:1-80:20, и окисление проводят при температуре 200-280°С, расходе воздуха 90-110 м3/ч на 1 т сырья и времени окисления 4-7 ч.

Предложенный способ предполагает использование в качестве сырья для окисления фракции вакуумной дистилляции мазута с повышенным содержание смол, что неизбежно приведет к получению битума с высоким содержанием смол, что крайне нежелательно для получения качественных БПС, гидроизоляционных и кровельных материалов.

Задачей изобретения является осуществление непрерывного способа получения окисленного кровельного битума с пониженным содержанием смол с целью повышения совместимости его с полимерами и снижения расхода последних при изготовлении БПС.

Поставленная задача решается способом получения кровельных битумов путем непрерывного окисления нефтяных остатков западносибирских нефтей при повышенной температуре в аппарате колонного типа, отличающимся тем, что в качестве нефтяных остатков используется компаундированное сырье в виде остатка ректификации мазута - гудрона, и модифицирующая - солюбилизирующая добавка в следующем соотношении:

Модифицирующая - солюбилизирующая добавка 10-50%

Гудрон (с пенетрацией 280-350 дмм) - остальное.

При этом в качестве модифицирующей - солюбилизирующей добавки используют 2-й вакуумный погон АВТ-2 и АВТ-6 с пределом кипения 220-260°С при 20-30 мм рт.ст. или остаток ректификации суммарных парафинов производства линейных алкилбензолов, который представляет собой смесь линейных парафинов с числом углеродных атомов от 17 и выше. Температура кипения 300-380°С, а температура плавления 32-40°С. Кроме того, непрерывный процесс окисления ведут при температуре низа колонны 240-280°С, уровне взлива 15-17 м и расходе сырья 18-30 м3/ч, воздуха 1800-3000 м3/ч и давлении подаваемого воздуха 3-4 атм.

При окислении гудронов и композиций, приведенных в аналогах и прототипе, получаются битумы с высоким содержанием смол (более 27%), а по предлагаемому техническому решению - менее 25%.

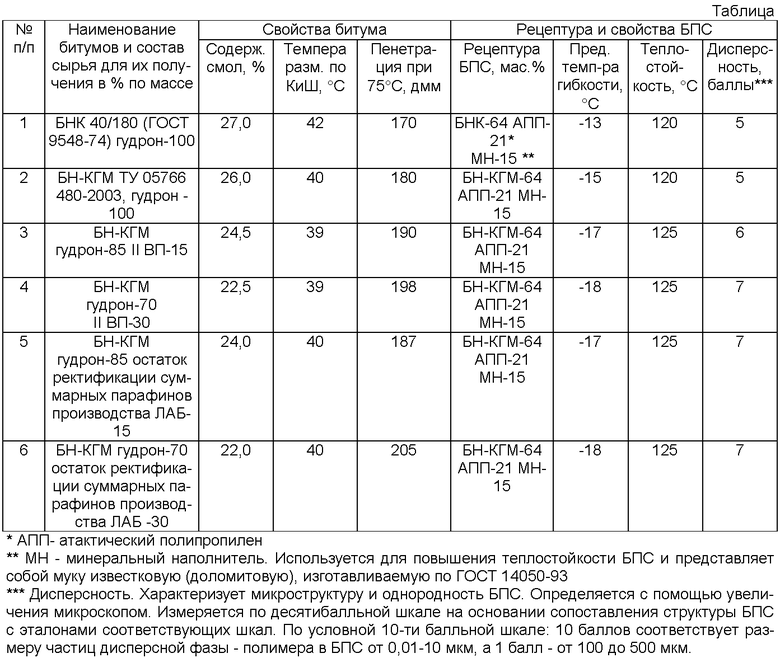

Свойства кровельных битумов, полученных из различного сырья, и изготовленных на их основе битумно-полимерных составов, представлены в таблице.

Данные таблицы свидетельствуют что:

1) при следующих условиях окисления (температура низа колонны 240-280°С, уровень взлива 12-17 м, расход сырья 18-30 м3/ч, расход воздуха 1800-3000 м3/ч, давление подаваемого воздуха 3-4 атм.) битумы, полученные из композиционного сырья (№3, №4, №5, №6), имеют меньшее содержание смол (на 10-20 мас.%), чем полученные на чистом гудроне;

2) битумно-полимерные композиции, изготовленные на битумах №3, №4, №5, №6, имеют более высокие показатели по гибкости, теплостойкости и дисперсности, чем на битумах БНК и БНК-ГМ, при одинаковом содержании минерального наполнителя и полимера.

Битумы кровельные типа БНК изготавливаются по ГОСТу 9548-74. Битум БНК-ГМ изготавливается по ТУ 0256017-05766480-2003. Основные технические характеристики битума БНК-ГМ:

глубина проникновения иглы при 25°С, 0,1 мм - 165-210

температура размягчения по КиШ, °С - 39-45

температура вспышки, не менее, °С - 240.

Использованная литература

1. Патент РФ №2172761, 2000 г.

2. Патент РФ №2209229, 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БИТУМА | 2007 |

|

RU2359989C1 |

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИИ И АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 1999 |

|

RU2159786C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686921C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2209229C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2018 |

|

RU2683111C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2663152C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2831067C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2515471C1 |

Изобретение относится к области нефтепереработки, а именно к способу получения окисленного кровельного битума. Данный способ позволяет получить окисленный кровельный битум с пониженным содержанием смол с целью повышения совместимости его с полимерами и снижения расхода последних при изготовлении БПС. Изобретение касается способа получения кровельного битума путем непрерывного окисления нефтяных остатков западносибирских нефтей при повышенной температуре в аппарате колонного типа, в качестве нефтяных остатков используется компаундированное сырье в виде остатка ректификации мазута - гудрона, и модифицирующая - солюбилизирующая добавка, где в качестве модифицирующей - солюбилизирующей добавки используют либо 2-й вакуумный погон АВТ-2 и АВТ-6 с пределом кипения 220-260°С при 20-30 мм рт.ст., либо остаток ректификации суммарных парафинов производства линейных алкилбензолов в следующем соотношении: модифицирующая - солюбилизирующая добавка 10-50%; гудрон (с пенетрацией 280-350 дмм) - остальное. 1 з.п. ф-лы, 1 табл.

1. Способ получения кровельного битума путем непрерывного окисления нефтяных остатков западносибирских нефтей при повышенной температуре в аппарате колонного типа, отличающийся тем, что в качестве нефтяных остатков используется компаундированное сырье в виде остатка ректификации мазута - гудрона и модифицирующая - солюбилизирующая добавка, где в качестве модифицирующей - солюбилизирующей добавки используют либо 2-й вакуумный погон АВТ-2 и АВТ-6 с пределом кипения 220-260°С при 20-30 мм рт.ст., либо остаток ректификации суммарных парафинов производства линейных алкилбензолов в следующем соотношении:

2. Способ получения кровельного битума по п.1, отличающийся тем, что непрерывный процесс окисления ведут при температуре низа колонны 240-280°С, уровне взлива 12-17 м и расходе сырья 18-30 м3/ч, воздуха 1800-3000 м3/ч и давлении подаваемого воздуха 3-4 атм.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2209229C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА НЕФТЯНОГО КРОВЕЛЬНОГО ПОКРОВНОГО; БИТУМ НЕФТЯНОЙ КРОВЕЛЬНЫЙ ПОКРОВНЫЙ | 2000 |

|

RU2172761C1 |

| GB 191310208 A, 30.04.1914. | |||

Авторы

Даты

2009-06-27—Публикация

2007-11-13—Подача