Изобретение относится к машиностроению и может быть использовано при изготовлении срезных болтовых соединений болтами с потайной головкой.

Известна конструкция срезных болтовых соединений при помощи болтов с потай- ными головками, выполненными в виде усеченных конусов и установленными в соответствующие по форме гнезда в соединяемых деталях. Выполняемое под потайную головку гнездо увеличивает концентрацию напряжений в отверстии под болт и снижает усталостную долговечность деталей с гнездом. Для повышения усталостной долговечности зенкованных деталей используют локальные натяги по гнезду под головку при помощи выступов на поверхности конической головки.

Однако чрезмерные контактные напряжения, реализуемые при помощи локального натяга, способствуют повышению износа поверхности гнезда под головку, снижению герметичности болтового соединения.

Наиболее близким по техническому решению и достигаемому результату является способ получения соединения деталей, предполагающий выполнение отверстий в соединяемых деталях, зенковку отверстий под потайную головку, установку в отверстия болта, установ у на болт шайбы и осевую затяжку болта гайкой.

Известный способ позволяет реализовать радиальный натяг по цилиндрической части отверстия, однако практически не создает его по гнезду под головку болта вследствие больших потребных осевых усилий сжатия пакета соединяемых деталей.

Цель изобретения - повышение срока службы соединения путем увеличения усталостной долговечности детали с гнездом под потайную головку.

Для достижения поставленной цели способ получения соединения деталей включает в себя выполнение отверстия в пакете деталей и его зенковку, изготовление болта с потайной конической головкой и глуи

Ё

X

ю ел со ел

хим отверстием в головке, установку болта в отверстие пакета, установку на болт шайбы, осевую затяжку болта гайкой и выполнение подпрессовки болта путем установки в глухое отверстие его головки высокойрочно- го шарика, причем зазоры между шариком и стенкой глухого отверстия заполняют клеевым составом.

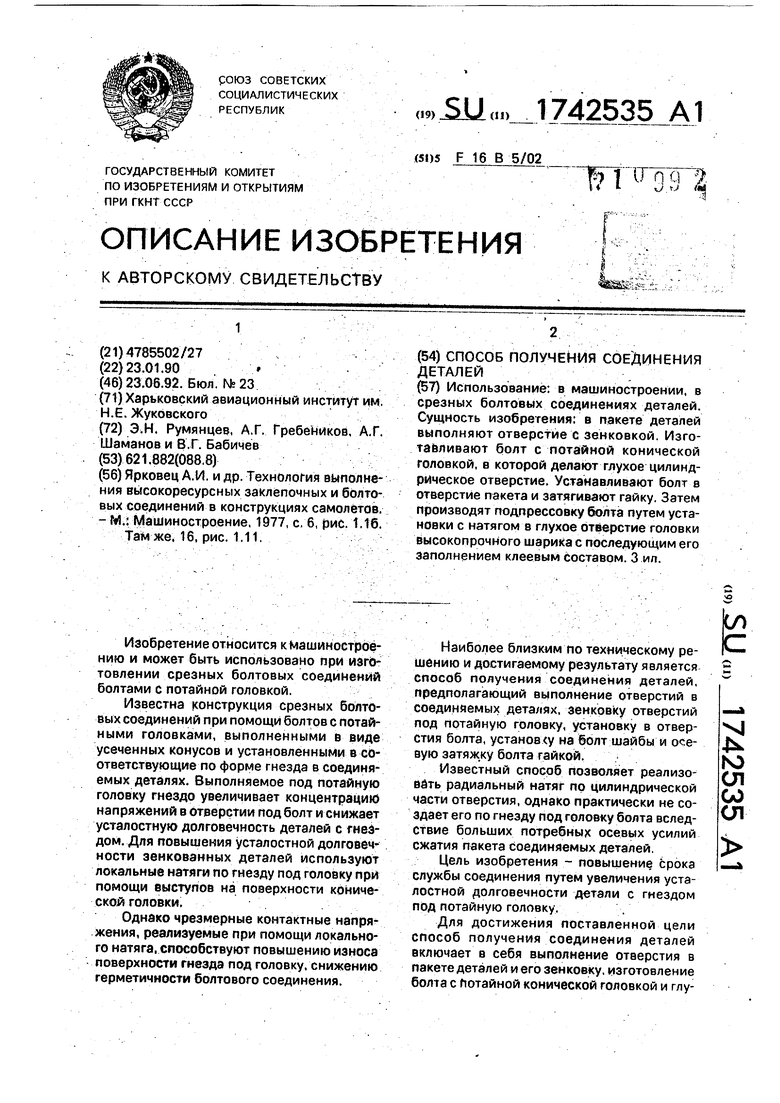

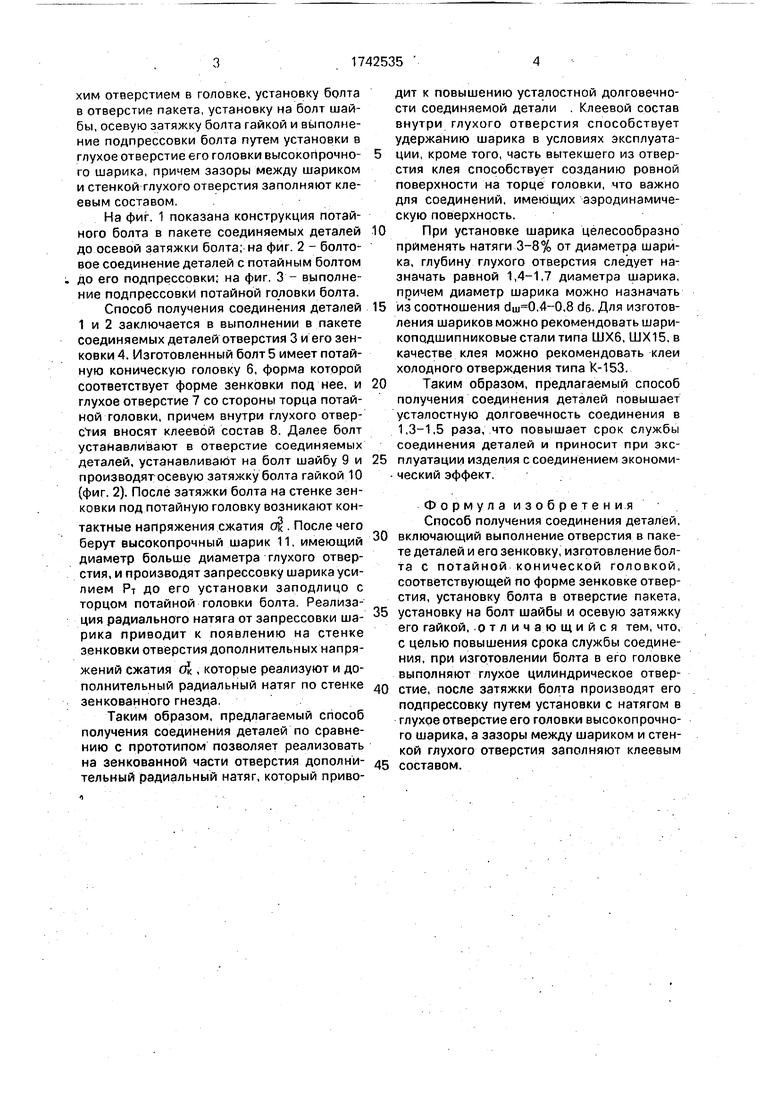

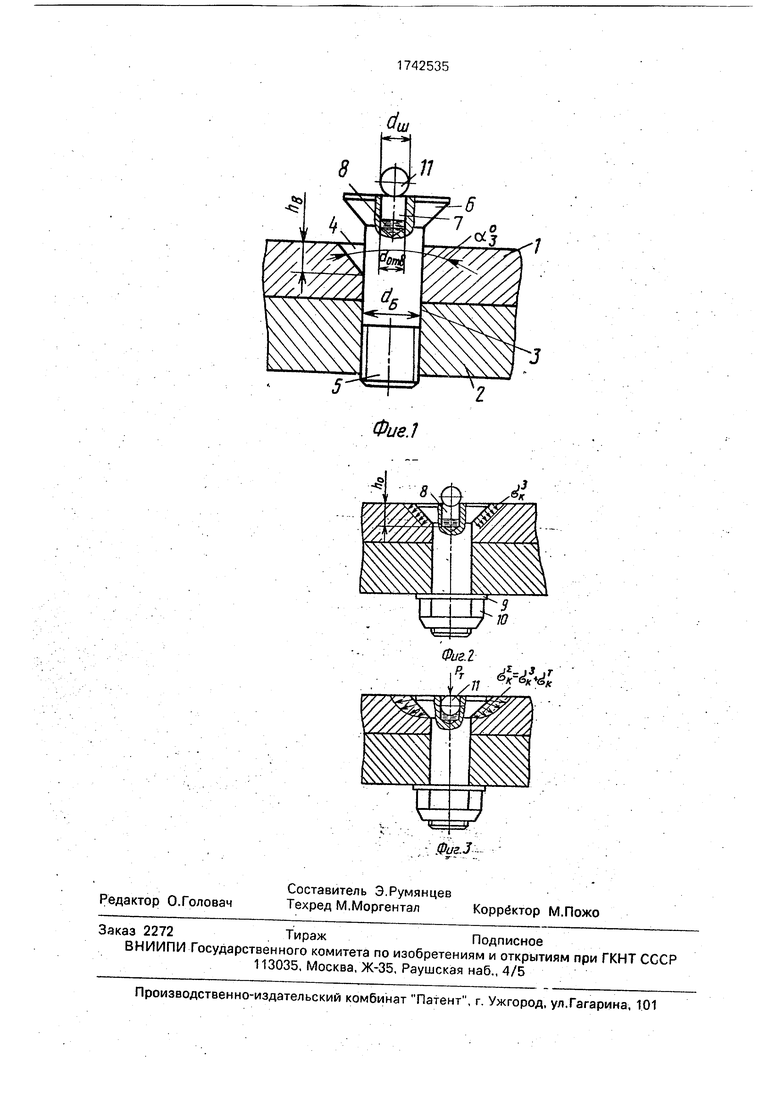

На фиг. 1 показана конструкция потайного болта в пакете соединяемых деталей до осевой затяжки болта; на фиг. 2 - болтовое соединение деталей с потайным болтом до его подпрессовки; на фиг. 3 - выполнение подпрессовки потайной головки болта.

Способ получения соединения деталей 1 и 2 заключается в выполнении в пакете соединяемых деталей отверстия 3 и его зенковки 4. Изготовленный болт 5 имеет потайную коническую головку 6, форма которой соответствует форме зенковки под нее, и глухое отверстие 7 со стороны торца потайной головки, причем внутри глухого отверстия вносят клеевой состав 8. Далее болт устанавливают в отверстие соединяемых деталей, устанавливают на болт шайбу 9 и производят осевую затяжку болта гайкой 10 (фиг. 2). После затяжки болта на стенке зенковки под потайную головку возникают контактные напряжения сжатия oj. После чего берут высокопрочный шарик 11, имеющий диаметр больше диаметра глухого отверстия, и производят запрессовку шарика усилием Рт до его установки заподлицо с торцом потайной головки болта. Реализация радиального натяга от запрессовки шарика приводит к появлению на стенке зенковки отверстия дополнительных напряжений сжатия OK , которые реализуют и дополнительный радиальный натяг по стенке зенкованного гнезда.

Таким образом, предлагаемый способ получения соединения деталей по сравнению с прототипом позволяет реализовать на зенкованной части отверстия дополнительный радиальный натяг, который приводит к повышению усталостной долговечности соединяемой детали . Клеевой состав внутри глухого отверстия способствует удержанию шарика в условиях эксплуатации, кроме того, часть вытекшего из отверстия клея способствует созданию ровной поверхности на торце головки, что важно для соединений, имеющих аэродинамическую поверхность,

При установке шарика целесообразно применять натяги 3-8% от диаметра шарика, глубину глухого отверстия следует назначать равной 1,4-1,7 диаметра шарика, ппичем диаметр шарика можно назначать

из соотношения ,4-0,8 de. Для изготовления шариков можно рекомендовать шарикоподшипниковые стали типа ШХб, ШХ15, в качестве клея можно рекомендовать клеи холодного отверждения типа К-153.

Таким образом, предлагаемый способ получения соединения деталей повышает усталостную долговечность соединения в 1,3-1,5 раза, что повышает срок службы соединения деталей и приносит при эксплуатации изделия с соединением экономи- ческий эффект.

Формула изобретения Способ получения соединения деталей,

включающий выполнение отверстия в пакете деталей и его зенковку, изготовление болта с потайной конической головкой, соответствующей по форме зенковке отверстия, установку болта в отверстие пакета,

установку на болт шайбы и осевую затяжку его гайкой, -отличающийся тем, что, с целью повышения срока службы соединения, при изготовлении болта в его головке выполняют глухое цилиндрическое отверстие, после затяжки болта производят его подпрессовку путем установки с натягом в глухое отверстие его головки высокопрочного шарика, а зазоры между шариком и стенкой глухого отверстия заполняют клеевым

составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| Соединение деталей | 1987 |

|

SU1479734A1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Потайное многорядное соединение деталей | 1988 |

|

SU1551853A1 |

| Способ получения соединения деталей | 1991 |

|

SU1812347A1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| СПОСОБ ВЫПОЛНЕНИЯ БОЛТОВЫХ СОЕДИНЕНИЙ С РАДИАЛЬНЫМ НАТЯГОМ | 2011 |

|

RU2502896C2 |

| Способ получения соединения трех конструктивных элементов | 1990 |

|

SU1739083A1 |

| Способ ремонта обшивки с трещиной | 1990 |

|

SU1731566A1 |

| Болтовое соединение деталей | 1990 |

|

SU1754925A1 |

Использование: в машиностроении, в срезных болтовых соединениях деталей. Сущность изобретения: в пакете деталей выполняют отверстие с зенковкой. Изготавливают болт с потайной конической головкой, в которой делают глухое цилиндрическое отверстие. Устанавливают болт в отверстие пакета и затягивают гайку. Затем производят подпрессовку болта путем установки с натягом в глухое отверстие головки высокопрочного шарика с последующим его заполнением клеевым составом. 3 ил.

Фие.1

| Ярковец А.И | |||

| и др | |||

| Технология выполнения высокоресурсных заклепочных и болтовых соединений в конструкциях самолётов | |||

| - М.: Машиностроение, 1977, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Там же, 16, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-23—Публикация

1990-01-23—Подача