Изобретение относится к машиностроению и может быть использовано при изготовлении срезных многоря дных болтовых соединений.

Известные соединения деталей посредством болтов, шайб и гаек разрушаются по сечениям под крайние отверстия для болтов. Усталостная долговечность известных соединений во многом определяется уровнем напряжений смятия и их неравномерно стью по отверстиям под болты. Неравномерность контактных напряжений по стенке отверстия и под головкой болть, гайки значительно увеличивает повреждающее действие фреттинг-коррозии. Для снижения нагруженности крайних рядов отверстий применяют болты уменьшенного диаметра, либо применяют устройства изменения их податливости в виде дополнительных отверстий. Однако эффективность известных соединений невысока и ухудшает технологичность сборки и изготовления соединения.

Кроме того известно соединение, которое посредством нескольких рядов болтов с

потайными головками имеет устройство повышения податливости крайних рядов бол- (/} тов, выполненное в виде изменения угла f конусности потайной головки болта по отно- шению к углу конусности гнезда под нее, Ј Повышение податливости крайних рядов болтов позволяет снизить их силонагружен- ность и повысить тем самым усталостную долговечность болтового соединения. Одна- %Ч|4 ко разработанное решение применено в ос- СП новном для потайных болтов, что значительно ограничивает его технологиче- sQ ские возможности.|

Цель изобретения - расширение техно- fri логических возможностей путем использо- вания болтов с различной по высоте и конфигурацией головок.

Для достижения поставленной цели болтовое соединение деталей содержит установленные в отверстиях соединяемых листов ряды болтов с шайбами и гайками, при этом головки первого ряда болтов относительно места приложения на лист нагрузки выполнены со средствами повышения податливости в виде системы глухих щелевых

прорезей со стороны открытого торца головки болта и ориентированных в направлении ряда болтов, причем глубина прорезей изменяется симметрично оси болта в направлении, перпендикулярном направлению упомянутого ря- да болтов. В зависимости от высоты головки болтов глубина прорезей изменяются от оси болта к периферии его головки.

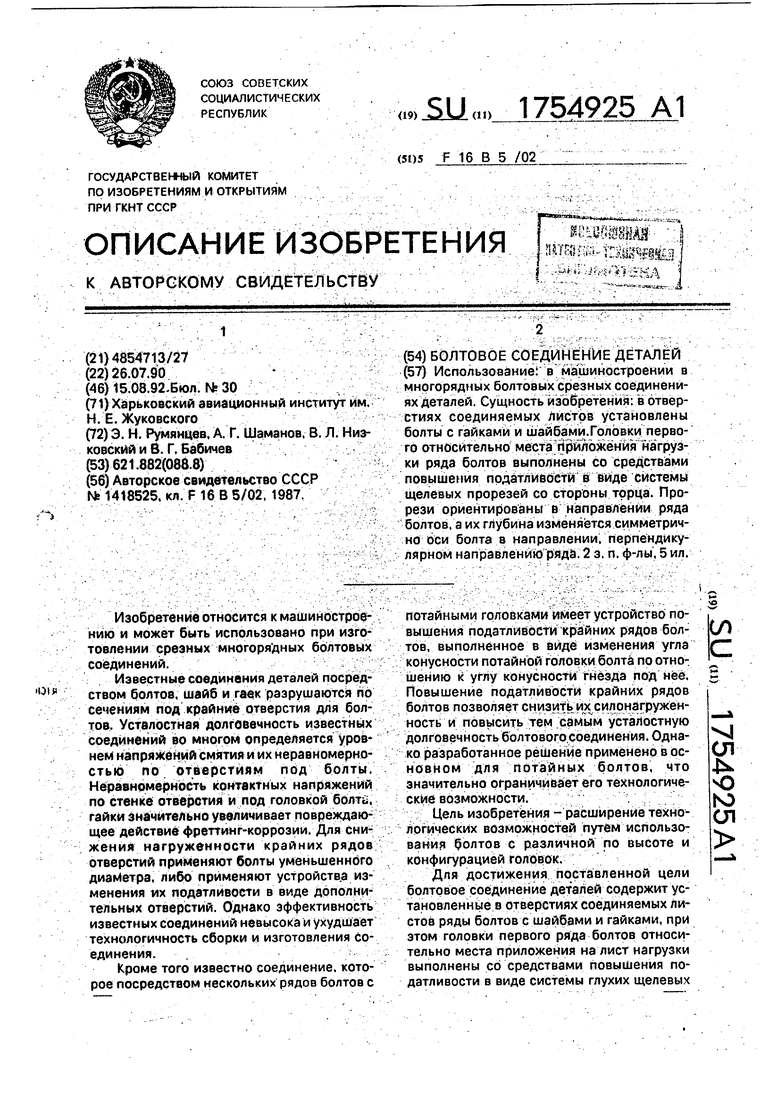

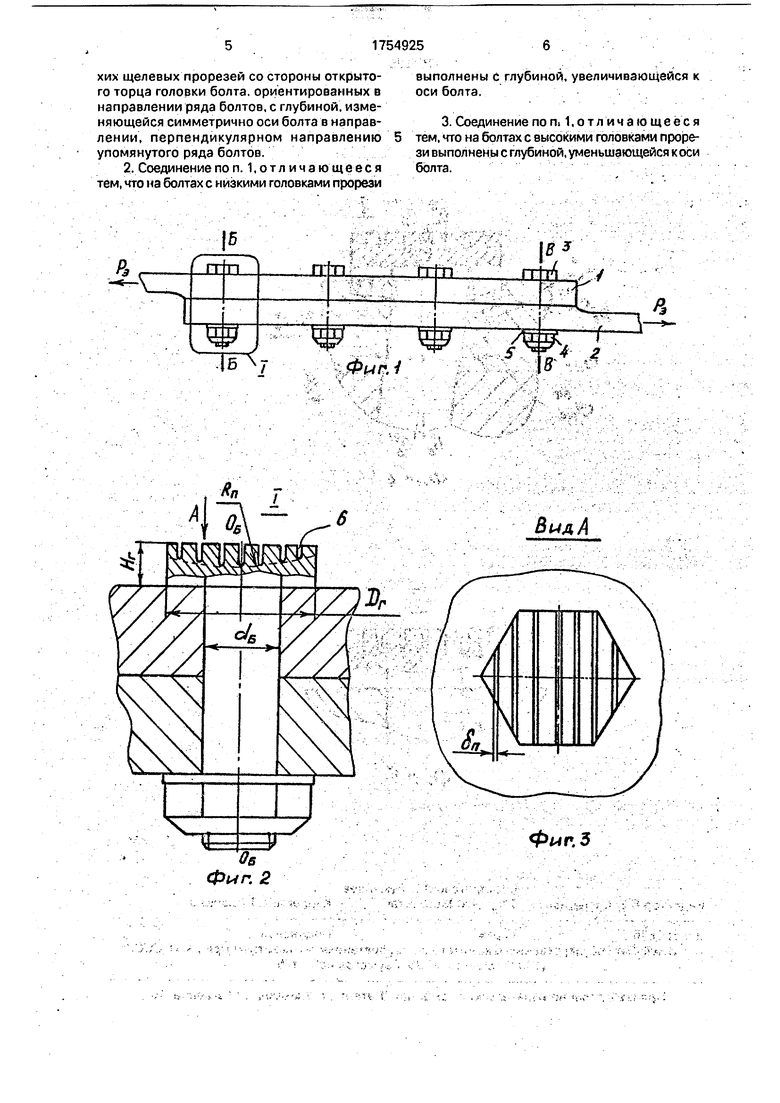

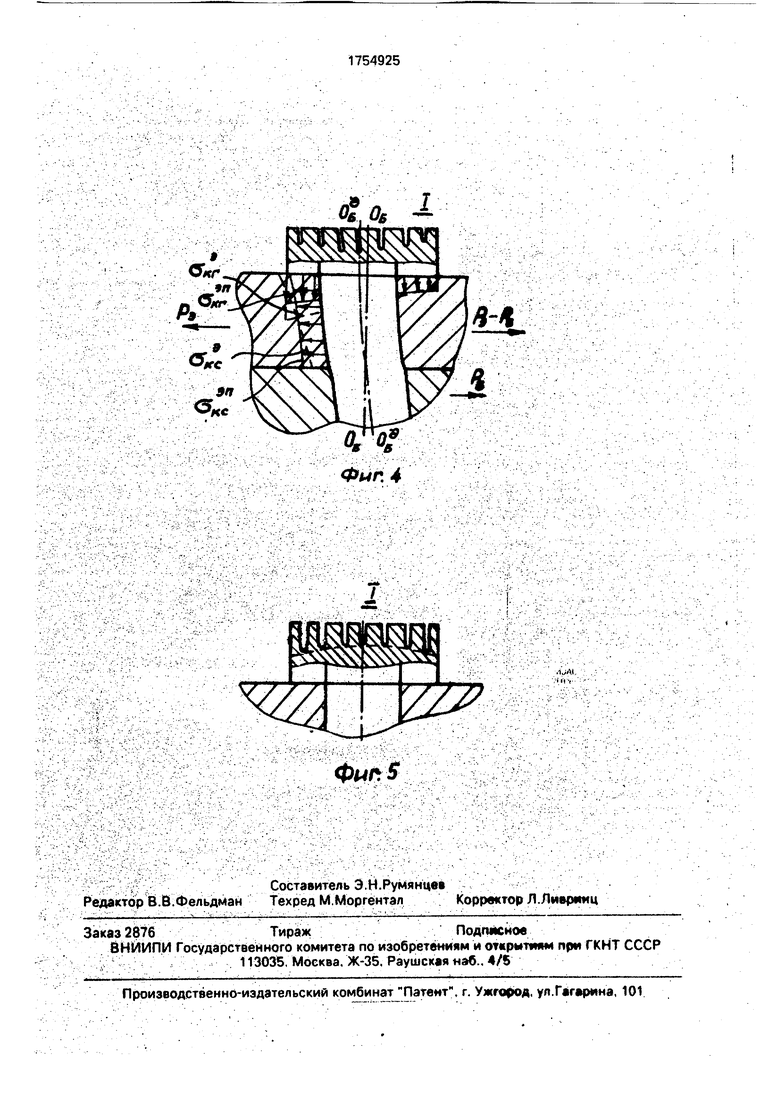

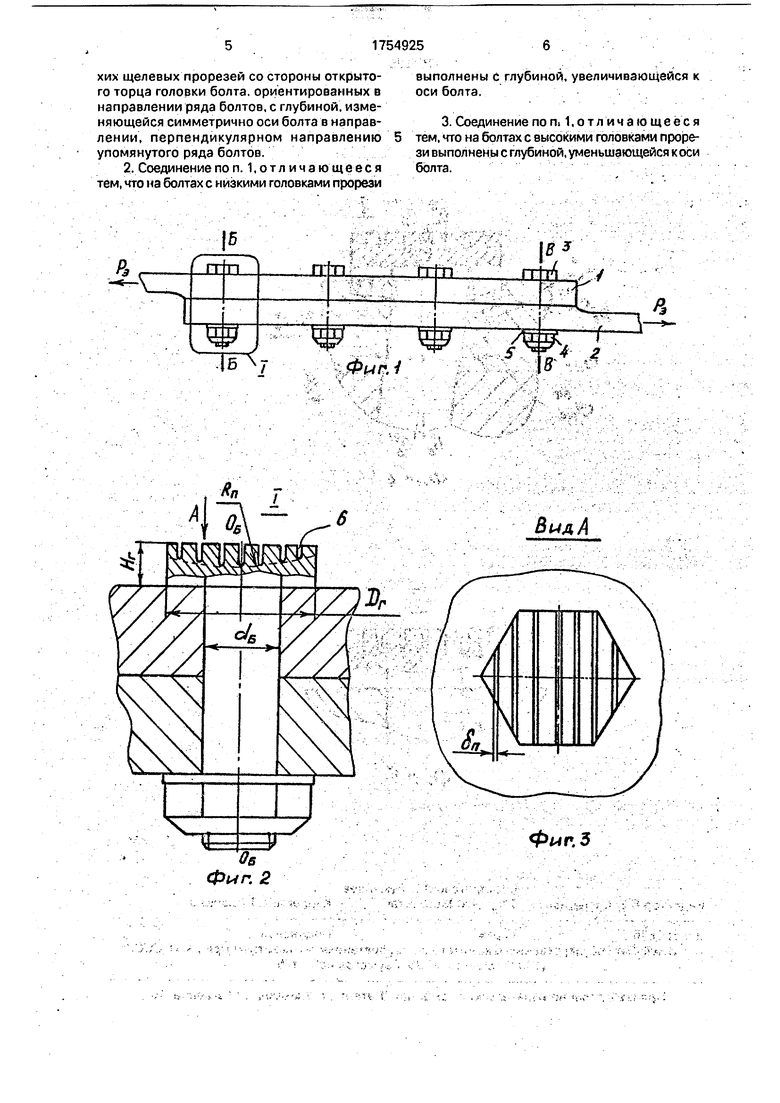

На фиг. 1 представлена конструкция од- ноСрезного многорядного болтового соеди- нения вид сбоку; на фиг. 2 -узел на фиг. 1; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг.

4- узел I на фиг. 1 характер деформирования и параметров напряженного состояния

в районе установки крайнего болта; на фиг.

5- конструктивный вариант выполнения пропилов на головке крайнего болта.

Болтовое соединение деталей состоит из соединяемых листов 1, 2, нескольких рядов болтов 3, гаек 4 и шайб 5. Место устало- стного разрушения соединяемых деталей - сечение по первым относительно места приложения нагрузкам на деталь, ряд отверстий под болты. Так, например, деталь 1 разрушается по сечению Б-Б, а деталь 2по сечению В-В. На головке первых рядов болтов выполнена система глухих щелевых прорезей 6, плоскость которых ориентирована в направлении ряд болтов и перпендикулярно вектору нагрузки Рэ (см. фиг. 2). При этом глубина прорезей изменяется симметрично оси болта в направлении ряда болтов. При действии на соединение эксплуатационной нагрузки Рэ происходит изгиб и срез болта. Продольная жесткость стержня болта приводит к появлению неравномерных контактных напряжений на

стенке отверстия Оке , а жесткость защемления головки болта на стержне приводит к неравномерным контактным напряжениям

под головкой болта Окг (см. фиг. 4). Неравномерность контактных напряжений неблагоприятно сказывается на усталостной долговечности соединения. Выполнение глухих прорезей на головке болта позволяет изменять жесткость самой головки, что позволяет изменять характер контактной нагрузки под головкой болта, прорези изменяют жесткость соединения головки болта ее стержнем в сторону ее уменьшения, что также способствует снижению неравномерности напряжений смятия под головкой болта. Прорези способствуют повышению податливости стержня болта на изгиб, что способствует снижению его на- груженности по напряжениям смятия. В самолетостроении болты имеют различные по высоте головки. Так, например, для срезных соединений высота головок минимальна, а

0

5

0 5

0

5

0

5

0

5

для соединений фланцевого типа - максимальна. Изменение высоты головок приводит к перераспределению величин напряжений смятия под головкой болта относительно его оси, Для низких4 гаек характерны наибольшие контактные напряжения вблизи стержня болта, для высоких - на периферии головки. Поэтому систему щелевых прорезей необходимо профилировать по высоте в з&висимости от высоты гайки, Так, например, для низких головок болтов (см. фиг. 2) наибольшую глубину прорези и соответственно наибольшую податливость необходимо выполнить возле оси болта. Для высоких гаек профилировать глубину прорезей необходимо по обратному закону (см. фиг. 5). Таким образом изменение жесткости головки болта, ее защемления относительно стержня приводит к перераспределению контактных напряжений по стенке отверстия под болт OK и под головкой болта оЈ (см. фиг. 4). Снижение неравномерности контактных напряжений, вызванное наличием системы прорезей, приводит к повышению усталостной долговечности болтового соединения с шестигранными (круглыми) головками. Устройство изменения податливости в виде прорезей возможно применять также и на потайных болтах, что значительно расширяет 7ехнологические возможности разработанного устройства.

Для болтовых соединений в самолетостроении характерно применение болтов 06- 12 мм. Для этого типоразмера болтов целесообразно выполнение 4-10 прорезей минимальной ширины djj .

Применение разработанного устройства позволяет снизить силонагруженность болтовых соединений по месту их усталостного разрушения, что повышает их долговечность в 1,1-1,3 раза. Это позволяет повысить ресурс соединения на 3-5%, либо снизить их вес, что принесет при эксплуатации изделия экономический эффект. Формула изобретения

1. Болтовое соединение деталей, содержащее установленные в отверстиях соединяемых листов ряды болтов с шайбами и гайками, при этом головки первого ряда болтов относительно места приложения на лист нагрузки, расположенные со стороны последнего, выполнены со средствами повышения податливости, отличающееся тем, что, с целью расширения технологических возможностей путем использования болтов с головками различной по высоте и конфигурации формы, средство повышения податливости выполнено а виде системы глухих щелевых прорезей со стороны открытого торца головки болта, ориентированных в направлении ряда болтов, с глубиной, изменяющейся симметрично оси болта в направлении, перпендикулярном направлению упомянутого ряда болтов.

2. Соединение по п. Ч.отл имеющееся тем, что на болтах с низкими головками прорези

выполнены с глубиной, увеличивающейся к оси болта.

3. Соединение по п 1.отличающееся тем, что на болтах с высокими головками прорези выполнены с глубиной, уменьшающейся коси болта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Болтовое срезное соединение деталей | 1989 |

|

SU1710877A1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| Соединение деталей | 1989 |

|

SU1712685A1 |

| Соединение деталей | 1988 |

|

SU1548540A1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Потайное многорядное соединение деталей | 1988 |

|

SU1551853A1 |

| Многорядное соединение деталей | 1990 |

|

SU1739082A1 |

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

| Многорядное соединение деталей | 1990 |

|

SU1753077A1 |

Использование в машиностроении в многорядных болтовых срезных соединениях деталей. Сущность изобретения: в отверстиях соединяемых листов установлены болты с гайками и шайбами.Головки первого относительно места приложения нагрузки ряда болтов выполнены со средствами повышения податливости в виде системы щелевых прорезей со стороны торца. Прорези ориентированы в направлении ряда болтов, а их глубина изменяется симметрично оси болта в направлении, перпендикулярном направлению ряда. 2 з. п. ф-лы, 5 ил.

Вид А

фиг. 5

5t

не

1,/A

| Болтовое соединение деталей | 1987 |

|

SU1418525A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| .-, | |||

Авторы

Даты

1992-08-15—Публикация

1990-07-26—Подача