ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Соединение деталей | 1989 |

|

SU1712685A1 |

| Болтовое соединение деталей | 1990 |

|

SU1754925A1 |

| Болтовое срезное соединение деталей | 1989 |

|

SU1710877A1 |

| Соединение деталей | 1990 |

|

SU1733732A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

| Многорядное соединение деталей | 1990 |

|

SU1753077A1 |

| Многорядное соединение деталей | 1989 |

|

SU1682654A1 |

| Болтовое соединение деталей | 1987 |

|

SU1508020A1 |

Использование: в машиностроении, в многорядных срезных болтовых соединениях. Сущность изобретения: в отверстиях со- единяемых листов однонаправленно установлены ряды болтов с гайками и шайбами. Головки первого относительно места приложения нагрузки на сопряженный лист ряда болтов выполнены с двумя диаметрально противоположными выпуклыми наклонными участками на опорной поверхности с увеличивающимся к периферии головки зазором относительно листа и расположенными перпендикулярно этому ряду. Два других диаметрально противоположных участка опорной поверхности, расположенных перпендикулярно первым, выполнены, с радиальными выступами со скругленным поперечным сечением. Опорные торцы шайб другого крайнего ряда болтов выполнены аналогичными упомянутым опорным поверхностям головок. 1 з. п. ф- лы, 5 ил.

Изобретение относится к машиностроению и может быть использовано при изготовлении многорядных соединений деталей.

Известна конструкция многорядных срезных болтовых соединений. Усталостная долговечность известных соединений вб многом определяется уровнем напряжении смятия по стенкам крайних рядов отверстий под болты. Для снижения нагруженности крайних рядов болтов применяют уменьшенный диаметр, либо их установку с разреженным шаг ом. Однако эффективность этих мероприятий мала Снижения загруженности крайних рядов болтов можно добиться установкой их в пакет деталей под углом к нагрузке.Однако известное соединение трудоемко при сборке

Наиболее близким к изобретению является соединение деталей, в котором опорная поверхность головки болта выполнена со скосом поверхности по отношению к соединяемой детали, что позволяет при изгибе крепежного элемента уменьшить отпорную реакцию листа и повысить тем самым податливость крайних рядов болтов. Однако и это соединение ограничено использованием в болтах потайных головок, кроме того, оно устраняет натяг по отверстию, что снижает технический эффект соединения по повышению его усталостной долговечности.

Цель изобретения - повышение надежности соединения.

Для достижения поставленной цели многорядное соединение деталей содержит однонаправленно установленные в отверстиях соединяемых листов ряда болтов с размещенными на них шайбами и гайками, при этом два диаметрально расположенных участка опорной поверхности каждой голоК

вки первого, относительно места приложения нагрузки на сопряженный с ней лист ряда болтов, расположенных перпендикулярно упомянутому ряду, выполнены на- клон ными к оппозитно расположенными участками поверхности соединяемого листа и расположены относительно последних с увеличивающимися к периферии головки зазором. Два других диаметрально расположенных под углом 90° к упомянутым уча- сткам участки опорной поверхности каждой упомянутой головки выполнены с радиальными выступами со скругленным поперечным сечением, при этом опорные торцы шайб, размещенных на болтах первого ряда относительно места приложения нагрузки на сопряженный с упомянутыми опорными торцами шайб лист, выполнены аналогично поверхности головок первого, относительно приложения нагрузки на сопряженный с упомянутыми головками лист ряда болтов. При этом образующие выпуклых поверхностей опорных поверхностей опорных торцов головок болтов и шайб прямолинейны в направлении ряда болтов.

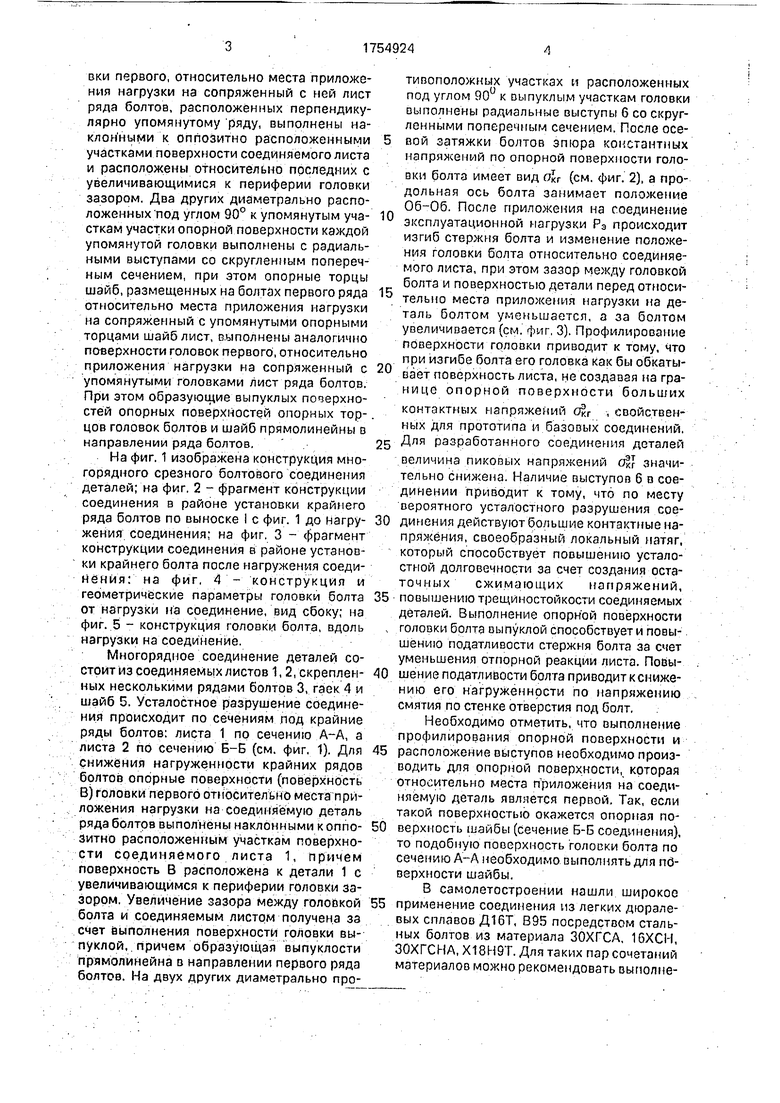

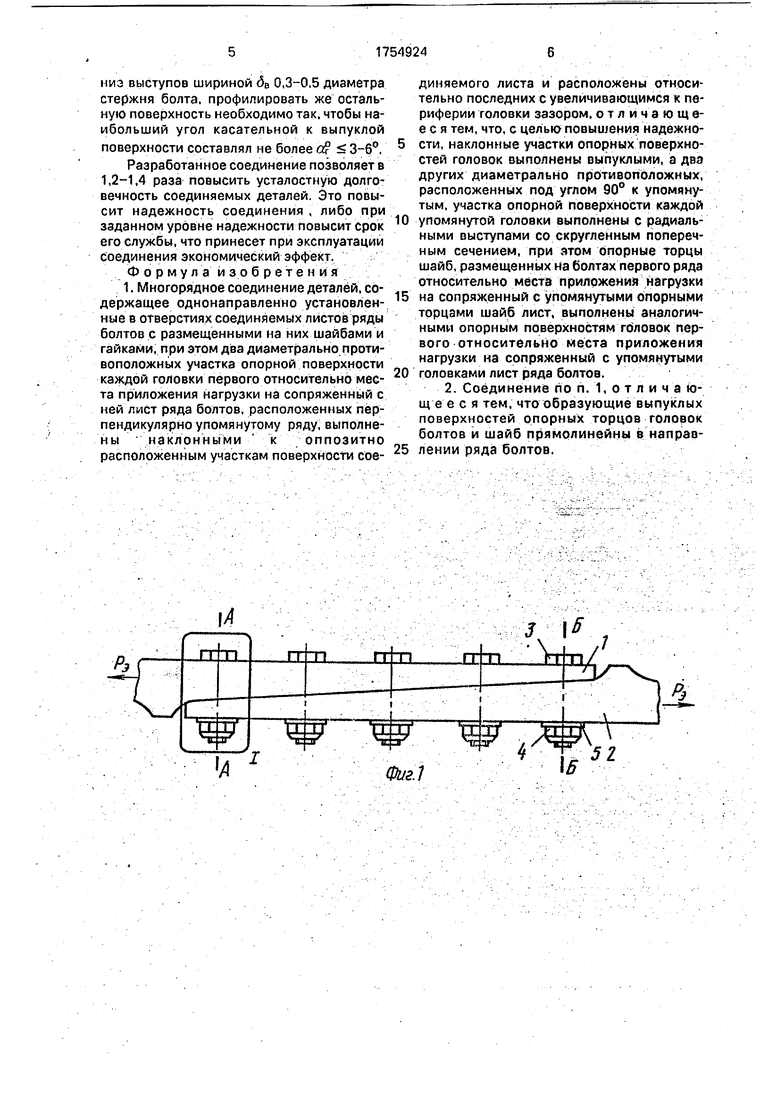

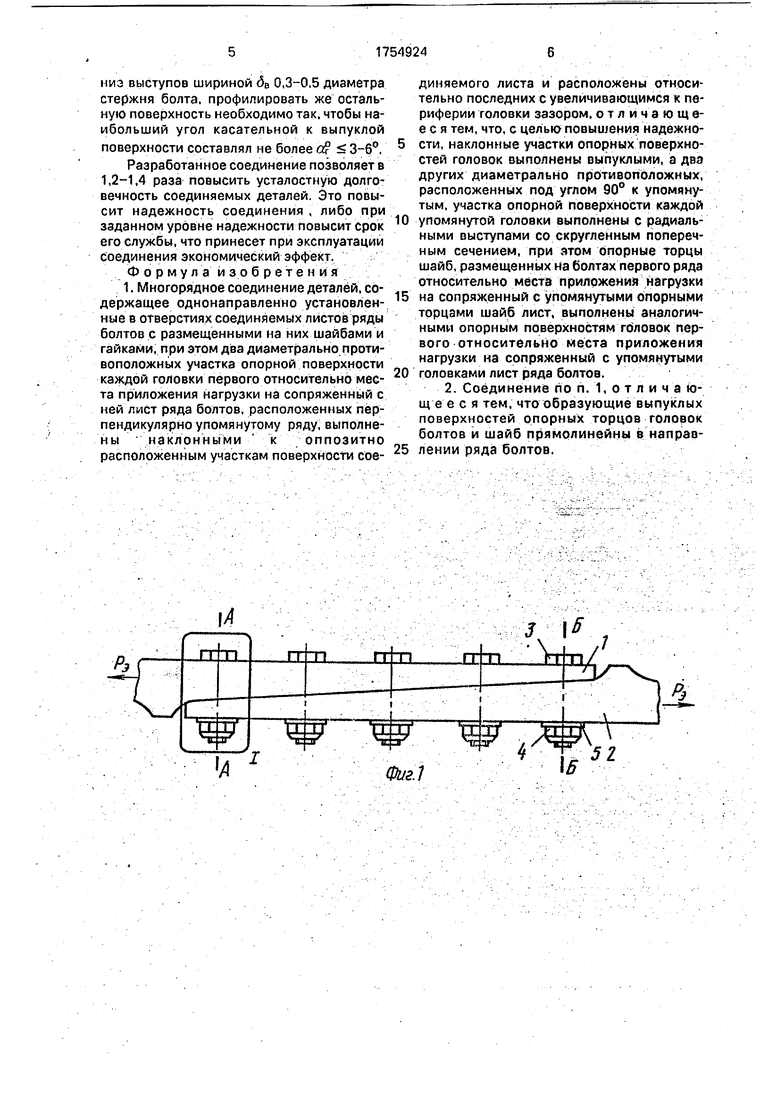

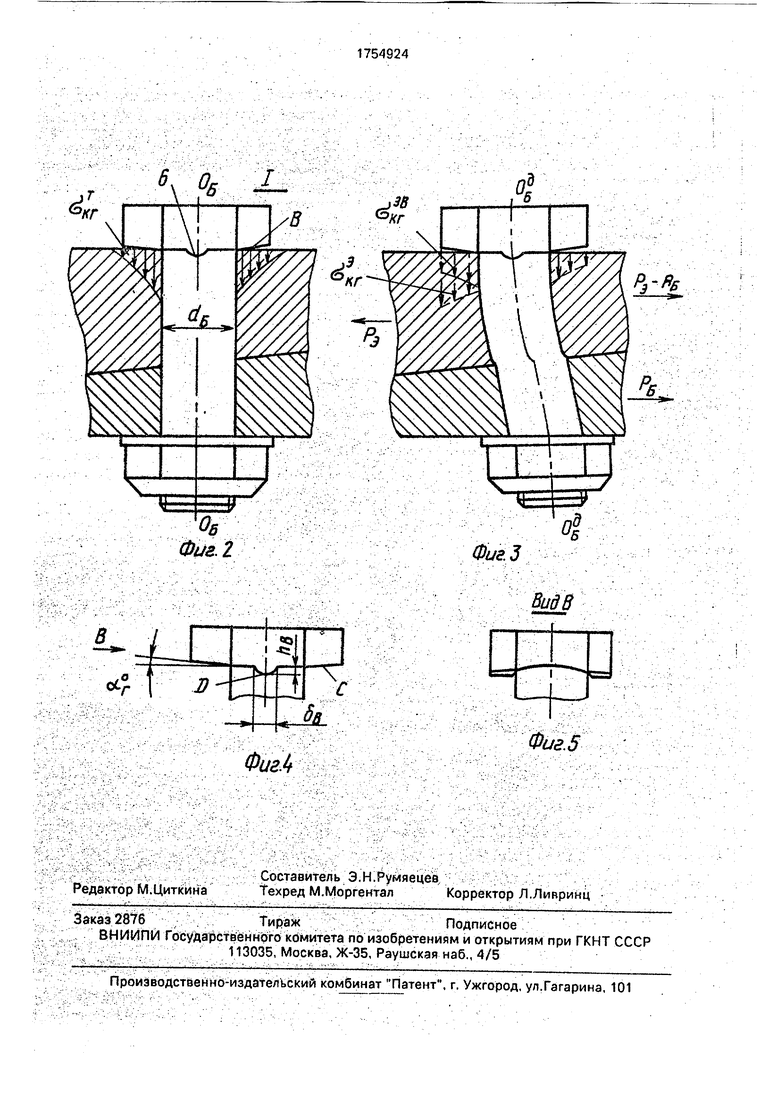

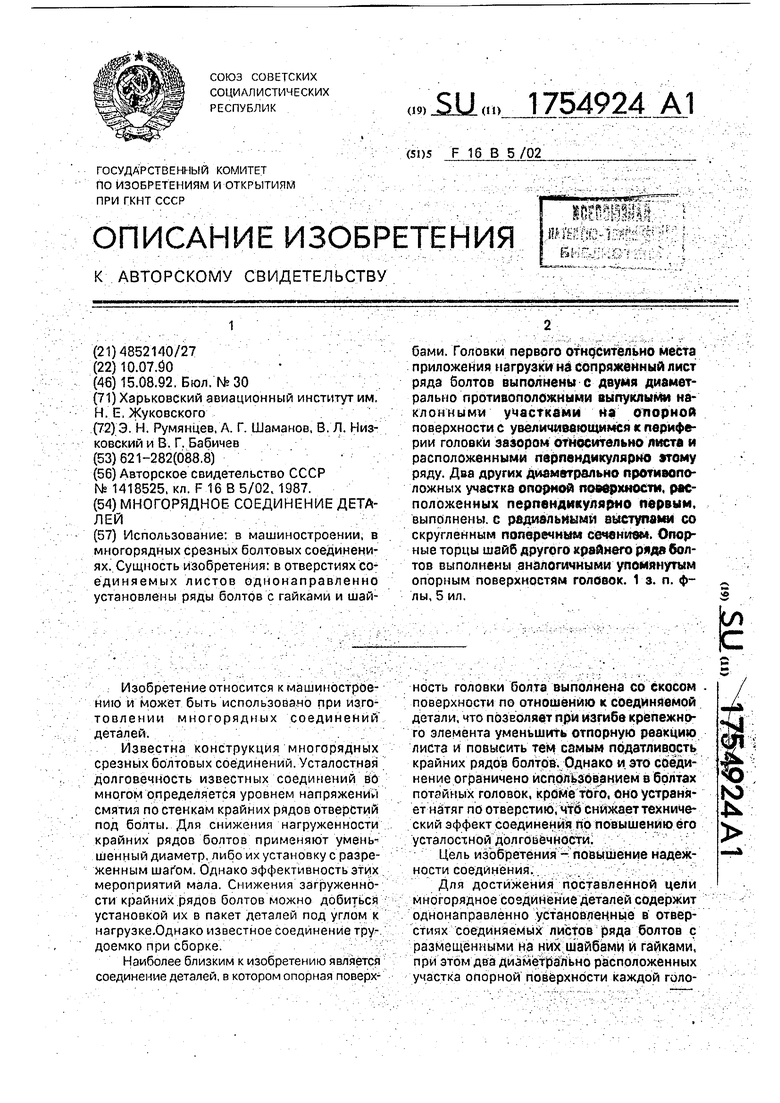

На фиг. 1 изображена конструкция многорядного срезного болтового соединения деталей; на фиг, 2 - фрагмент конструкции соединения в районе установки крайнего ряда болтов по выноске I с фиг. 1 до нагру- жения соединения; на фиг. 3 - фрагмент конструкции соединения в районе установки крайнего болта после нагружения соединения: на фиг. 4 - конструкция и геометрические параметры головки болта от нагрузки на соединение, вид сбоку; на фиг. 5 - конструкция головки болта, вдоль нагрузки на соединение.

Многорядное соединение деталей состоит из соединяемых листов 1,2,скреплен- ных несколькими рядами болтов 3, гаек 4 и шайб 5. Усталостное разрушение соединения происходит по сечениям под крайние ряды болтов: листа 1 по сечению А-А, а листа 2 по сечению Б-Б (см. фиг, 1). Для снижения нагруженное™ крайних рядов болтов опорные поверхности (поверхность В) головки первого относительно места приложения нагрузки на соединяемую деталь ряда болтов выполнены наклонными к оппо- зитно расположенным участкам поверхности соединяемого листа 1, причем поверхность В расположена к детали 1 с увеличивающимся к периферии головки зазором. Увеличение зазора между головкой болта и соединяемым листом получена за счет выполнения поверхности головки выпуклой, причем образующая выпуклости прямолинейна в направлении первого ряда болтов. На двух других диаметрально противоположных участках и расположенных под углом 90° к выпуклым участкам головки выполнены радиальные выступы б со скругленными поперечным сечением. После осевой затяжки болтов эпюра константных напряжений по опорной поверхности головки болта имеет вид (см. фиг. 2), а продольная ось болта занимает положение 06-06. После приложения на соединение эксплуатационной нагрузки Рэ происходит изгиб стержня болта и изменение положения головки болта относительно соединяемого листа, при этом зазор между головкой болта и поверхностью детали перед относительно места приложения нагрузки на деталь болтом уменьшается, а за болтом увеличивается (см. фиг, 3). Профилирование поверхности головки приводит к тому, что при изгибе болта его головка как бы обкатывает поверхность листа, не создавая на гра- нице опорной поверхности больших

контактных напряжений оЈг свойственных для прототипа и базовых соединений. Для разработанного соединения деталей

величина пиковых напряжений (%1 значительно снижена. Наличие выступов 6 в соединении приводит к тому, что по месту вероятного усталостного разрушения соединения действуют большие контактные напряжения, своеобразный локальный натяг, который способствует повышению усталостной долговечности за счет создания остаточных сжимающих напряжений, повышению трещиностойкости соединяемых деталей. Выполнение опорной поверхности головки болта выпуклой способствует и повышению податливости стержня болта за счет уменьшения отпорной реакции листа. Повышение податливости болта приводит к снижению его нагруженнрсти по напряжению смятия по стенке отверстия под болт,

Необходимо отметить, что выполнение профилирования опорной поверхности и расположение выступов необходимо производить для опорной поверхности, которая относительно места приложения на соединяемую деталь является первой. Так, если такой поверхностью окажется опорная поверхность шайбы (сечение Б-Б соединения), то подобную поверхность головки болта по сечению А-А необходимо выполнять для поверхности шайбы.

В самолетостроении нашли широкое применение соединения из легких дюралевых сплавов Д16Т, 895 посредством стальных болтов из материала ЗОХГСА. 16ХСН, ЗОХГСНА, Х18Н9Т. Для таких пар сочетаний материалов можно рекомендовать выполнениз выступов шириной 5В 0,3-0,5 диаметра стержня болта, профилировать же остальную поверхность необходимо так, чтобы наибольший угол касательной к выпуклой

поверхности составлял не более а$ 3-6°. Разработанное соединение позволяет в 1,2-1,4 раза повысить усталостную долговечность соединяемых деталей. Это повысит надежность соединения , либо при заданном уровне надежности повысит срок его службы, что принесет при эксплуатации соединения экономический эффект. Формула изобретения 1. Многорядное соединение деталей, содержащее однонаправленно установленные в отверстиях соединяемых листов ряды болтов с размещенными на них шайбами и гайками, при этом два диаметрально противоположных участка опорной поверхности каждой головки первого относительно места приложения нагрузки на сопряженный с ней лист ряда болтов, расположенных перпендикулярно упомянутому ряду, выполне- ны наклонными к оппозитно расположенным участкам поверхности соединяемого листа и расположены относительно последних с увеличивающимся к периферии головки зазором, отличающееся тем, что, с целью повышения надежности, наклонные участки опорных поверхностей головок выполнены выпуклыми, а два других диаметрально противоположных, расположенных под углом 90° к упомянутым, участка опорной поверхности каждой

упомянутой головки выполнены с радиальными выступами со скругленным поперечным сечением, при атом опорные торцы шайб, размещенных на болтах первого ряда относительно места приложения нагрузки

на сопряженный с упомянутыми опорными торцами шайб лист, выполнены аналогичными опорным поверхностям головок первого относительно места приложения нагрузки на сопряженный с упомянутыми

головками лист ряда болтов.

з f

Фиг.

Б

Фиг4

Фиг.З

ВидВ

Фиг.5

| Болтовое соединение деталей | 1987 |

|

SU1418525A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-10—Подача