Изобретение относится к машиностроению, в частности к самолетостроению, и может быть использовано при изготовлении срезных потайных болтовых соединений.

Цель изобретения - снижение энергоемкости процесса установки болта путем снижения усилия запрессовки.

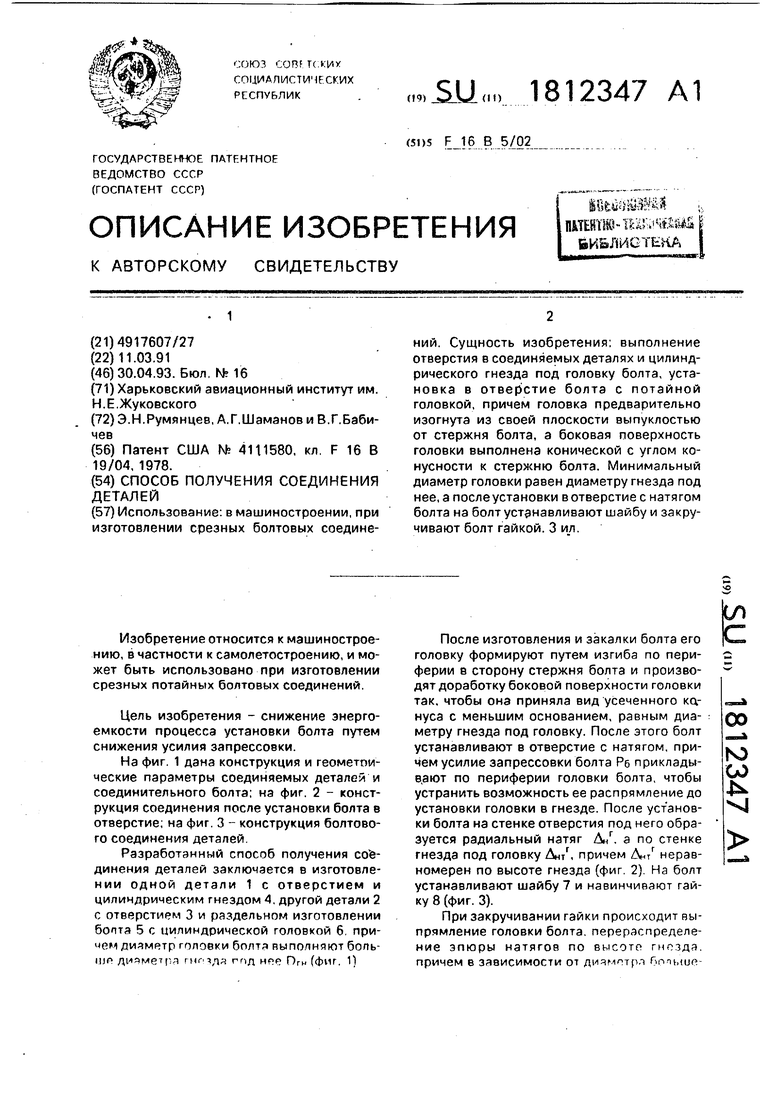

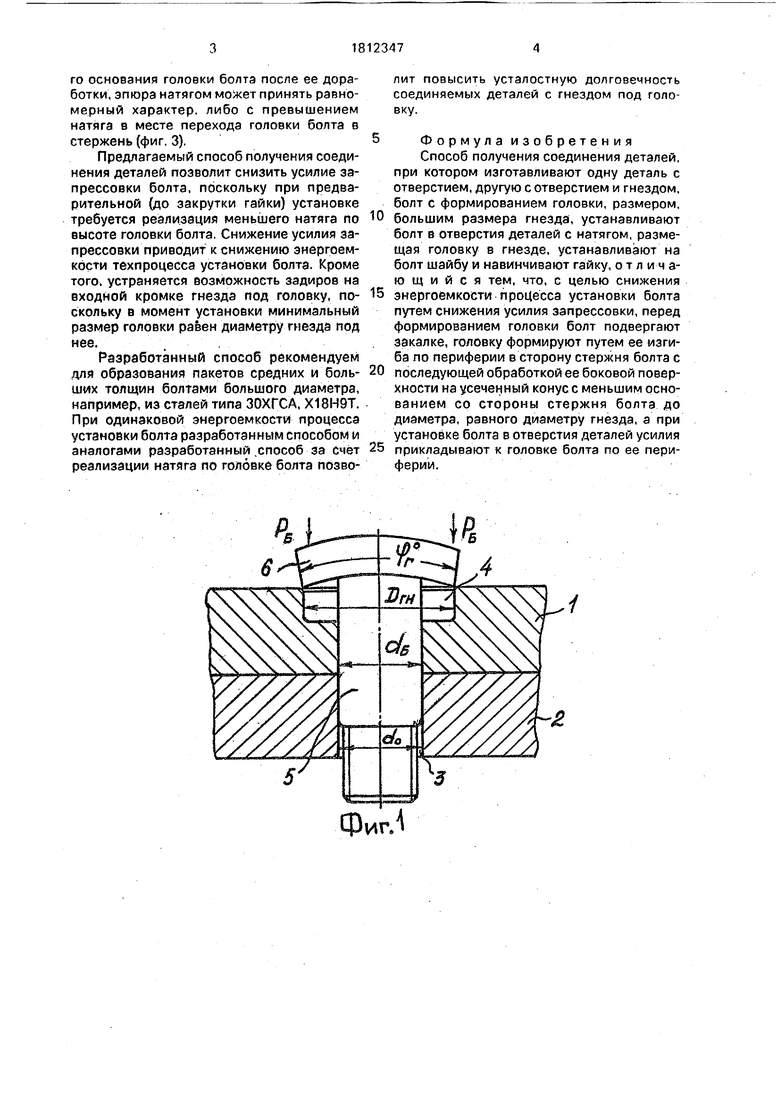

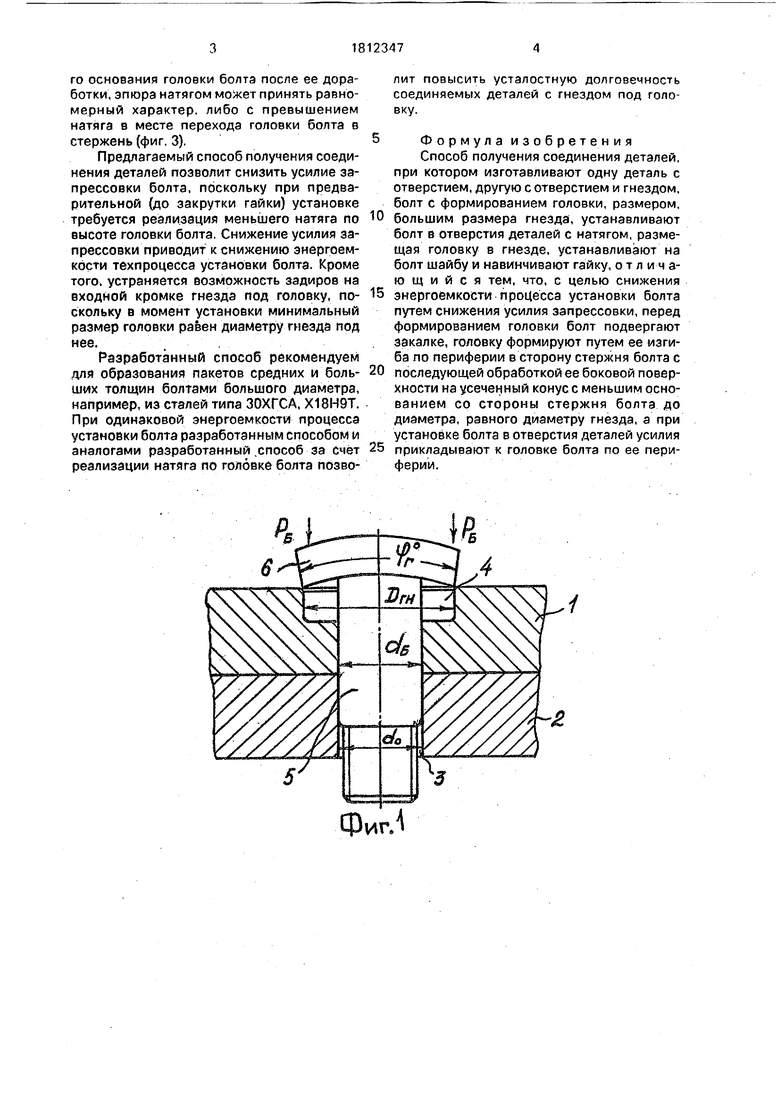

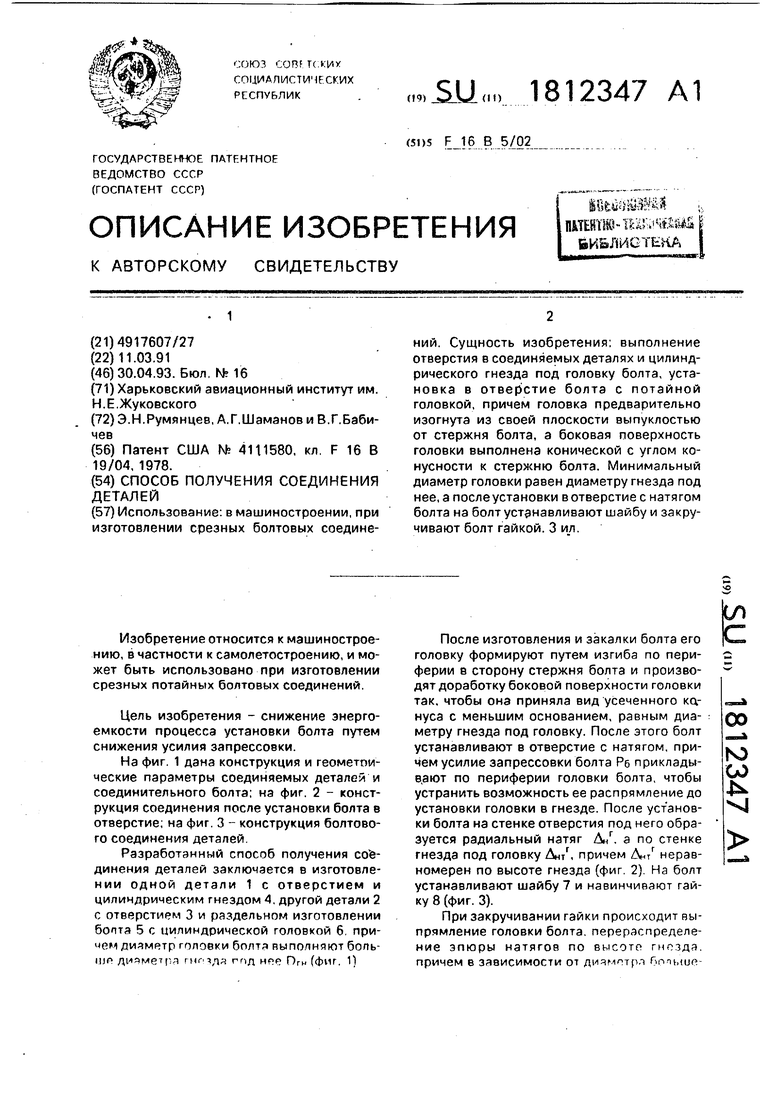

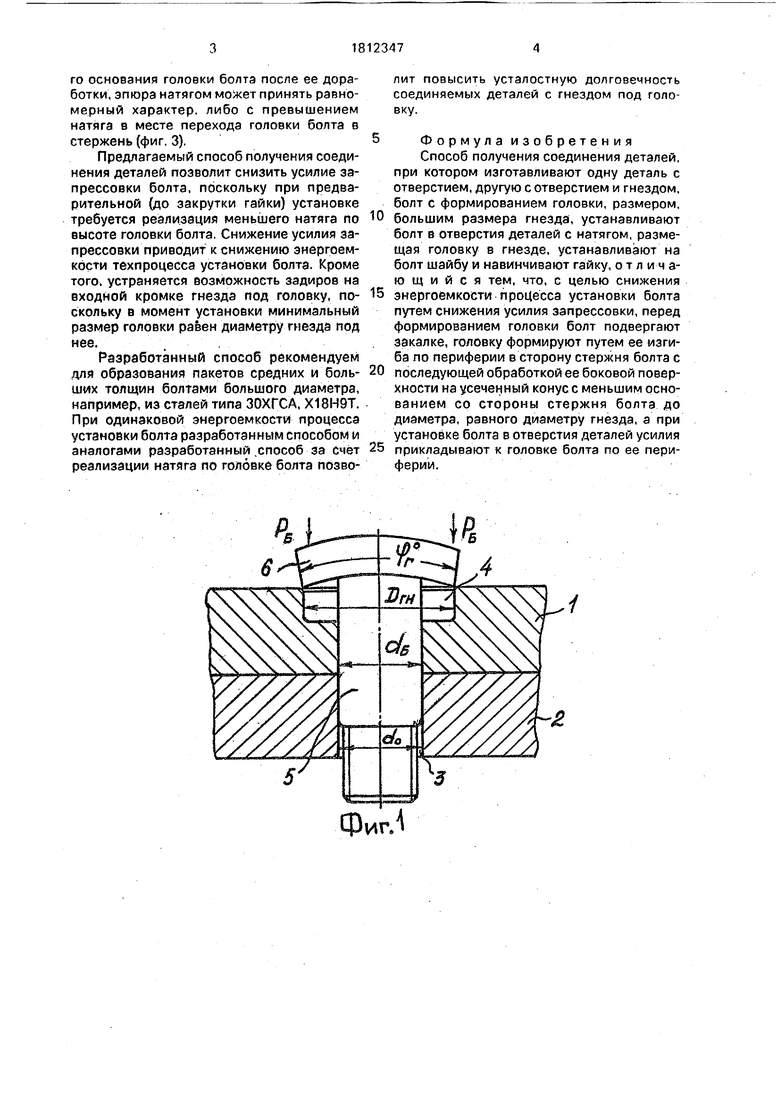

На фиг. 1 дана конструкция и геометои- ческие параметры соединяемых деталей и соединительного болта; на фиг. 2 - конструкция соединения после установки болта в отверстие; на фиг. 3 - конструкция болтового соединения деталей.

Разработанный способ получения соединения деталей заключается в изготовлении одной детали 1 с отверстием и цилиндрическим гнездом 4, другой детали 2 с отверстием 3 и раздельном изготовлении бопта 5 с цилиндрической головкой 6, причем дизметр голоеки болтя выполняют боль- ШР диямеТ Л год ПГн (фиг. 11

После изготовления и закалки болта его головку формируют путем изгиба по периферии в сторону стержня болта и производят доработку боковой поверхности головки так, чтобы она приняла вид усеченного ко.- нуса с меньшим основанием, равным диаметру гнезда под головку. После этого болт устанавливают в отверстие с натягом, причем усилие запрессовки болта Ре прикладывают по периферии головки болта, чтобы устранить возможность ее распрямление до установки головки в гнезде. После установки болта на стенке отверстия под него образуется радиальный натяг Днг, а по стенке гнезда под головку Дн/, причем АН/ неравномерен по высоте гнезда (фиг. 2). На болт устанавливают шайбу 7 и навинчивают гайку 8 (фиг. 3).

При закручивании гайки происходит выпрямление головки болта, перераспределение эпюры натягов по высоте гнезда. причем в зависимости от дичмптрл Гюпыие00

N3 Ы VJ

го основания головки болта после ее доработки, эпюра натягом может принять равномерный характер, либо с превышением натяга в месте перехода головки болта в стержень (фиг. 3).

Предлагаемый способ получения соединения деталей позволит снизить усилие запрессовки болта, поскольку при предварительной (до закрутки гайки) установке требуется реализация меньшего натяга по высоте головки болта. Снижение усилия запрессовки приводит к снижению энергоемкости техпроцесса установки болта. Кроме того, устраняется возможность задиров на входной кромке гнезда под головку, поскольку в момент установки минимальный размер головки равен диаметру гнезда под нее.. .

Разработанный способ рекомендуем для образования пакетов средних и боль- шмх толщин болтами большого диаметра, например, из сталей типа ЗОХГСА, Х18Н9Т. При одинаковой энергоемкости процесса установки болта разработанным способом и аналогами разработанный .способ за счёт реализации натяга по головке болта позво

0 5

0

5

лит повысить усталостную долговечность соединяемых деталей с гнездом под головку.

Формула изобретения Способ получения соединения деталей, при котором изготавливают одну деталь с отверстием, другую с отверстием и гнездом, болт с формированием головки, размером, большим размера гнезда, устанавливают болт в отверстия деталей с натягом, размещая головку в гнезде, устанавливают на болт шайбу и навинчивают гайку, о т л и ч а- ю щ и и с я тем, что, с целью снижения энергоемкости процесса установки болта путем снижения усилия запрессовки, перед формированием головки болт подвергают закалке, головку формируют путем ее изгиба по периферии в сторону стержня болта с последующей обработкой ее боковой поверхности на усеченный конусе меньшим основанием со стороны стержня болта до диаметра, равного диаметру гнезда, а при установке болта в отверстия деталей усилия прикладывают к головке болта по ее периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения соединения деталей | 1990 |

|

SU1742535A1 |

| Способ получения болтового соединения деталей | 1991 |

|

SU1751463A1 |

| Способ установки болта с натягом | 1990 |

|

SU1751478A1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2006690C1 |

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

| Болтовое соединение деталей | 1990 |

|

SU1754925A1 |

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Способ изготовления резьбового крепежного элемента | 1991 |

|

SU1774085A1 |

Использование: в машиностроении, при изготовлении срезных болтовых соединений. Сущность изобретения: выполнение отверстия в соединяемых деталях и цилиндрического гнезда под головку болта, установка в отверстие болта с потайной головкой, причем головка предварительно изогнута из своей плоскости выпуклостью от стержня болта, а боковая поверхность головки выполнена конической с углом конусности к стержню болта. Минимальный диаметр головки равен диаметру гнезда под нее, а после установки в отверстие с натягом болта на болт устанавливают шайбу и закручивают болт гайкой. 3 ил.

| Патент США № 4111580, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-04-30—Публикация

1991-03-11—Подача