Предлагаемое техническое решение относится к машиностроению и может быть использовано в термоядерном синтезе.

Известно техническое решение, которое предполагает возможность течения термоядерной реакции при газолазерной резке металлического дейтерия в присутствии трития под слоем криогенной жидкости.

Наиболее близким к предлагаемому является техническое решение, в котором предложен способ получения металлического дейтерия (водорода), предусматривающий получение металлического водорода из твердого путем его газолазерной резки под слоем криогенной жидкости, при этом твердый дейтерий покрывается со стороны выхода излучения твердым тритием.

Этот способ реализуется с помощью устройства, состоящего из лазера, объектива с соплом и технологической оснастки, размещенной в криогенной камере.

Недостатком упомянутого способа и устройства является то, что они предполагают готовый биматериал, состоящий из дейтерия и трития.

Цель изобретения - повышение производительности получения металлического водорода. Указанная цель достигается тем, что в способе получения металлического водорода, при котором в зону взаимодействия дейтерия с тритием направляют сфокусированное лазерное излучение, дейтерий и тритий берут в жидком состоянии, а лазерное излучение направляют в зону начала взаимодействия этих жидкостей.

Устройство для получения металлического водорода, содержащее лазер с закрепленным на нем объективом и соплом и криогенную камеру с отводящим патрубком, отличается тем, что оно снабжено криогенным трубопроводом, соединенным с криогенной камерой, рабочий канал которого выполнен в виде разделенной перегородкой трубы с торцевой пористой насадкой, отводящий патрубок выполнен в виде сопла Лаваля, а сопло лазерного резака закреплено на криогенной камере, при этом оси симметрии последних пересекаются в зоне расположения пористой насадки.

Сущность предлагаемого способа заключается в использовании явления повышения проводимости расплава в зоне газолазерной резки металлов, в "фиксации" этой проводимости при сверхбыстром охлаждении расплава под слоем криогенной жидкости.

Повышение проводимости расплава поясняется следующими явлениями.

Предполагается, что автоколебательный процесс поглощения излучения в зоне резки при газолазерной резке металлов непрерывным сфокусированным излучением является следствием повышения проводимости расплава.

Это повышение проводимости происходит в месте воздействия луча под вскипевшим с поверхности расплавом, т. е. в зоне кинжального проплавления.

Вследствие повышения проводимости имеет место больший отвод тепла от места воздействия луча, из-за чего форма проплавления становится кинжальной, и расплав в месте воздействия луча охлаждается.

Как уже известно, охлаждение приводит к резкому снижению поглощающей способности и к соответствующему росту отражательной.

Затем процесс нарастания температуры расплава и соответствующего увеличения его поглощающей способности до повторного вскипания продолжается.

Устанавливается автоколебательное изменение поглощающей способности металла при газолазерной резке непрерывным излучением.

Таким образом, за автоколебательное поглощение непрерывного сфокусированного потока лазерного излучения при газолазерной резке металлов ответственен не только выброс паров навстречу потоку излучения при взрывном вскипании с поверхности, не только охлаждение расплава из-за взрывного вскипания, но главным образом кинжальное проплавление, являющееся следствием повышения проводимости расплава при его взрывном вскипании с поверхности в место воздействия луча.

Экспериментальные исследования подтвердили, что в зоне газолазерной резки расплав обладает повышенной проводимостью. Например, при резке нержавеющей стали под слоем жидкого азота происходит "замораживание" проводимости так, что отдельные частинки застывшего расплава обладают проводимостью, более чем вдвое превышающей проводимость нетронутого металла.

Охлаждение расплава при взрывном вскипании с поверхности приводит к тому, что по поверхности расплава навстречу сфокусированному потоку лазерного излучения вытесняется область кипения из зоны резки. Вслед за смещением области кипения смещается и область высокой проводимости расплава. Вскипевший расплав как бы вытесняется высокопроводящим.

Происходит эффект вытеснения светового поля из металла, нечто похожее на вытеснение магнитного поля из сверхпроводника.

Другая аналогия состоит во внешнем сходстве с кумулятивным пробиванием брони взрывом, при котором образуется узкий прямой канал с оплавленной поверхностью, переходящий на выход в воронку.

Нечто похожее происходит и с формой профиля резки при газолазерной резке металлов, только картина получается обратная.

Исходя из сходства между формой канала при кумулятивном пробивании брони и профилем реза при газолазерной резке металлов можно предположить, что расплав брони в узком канале в какой-то момент обладает повышенной проводимостью.

Известно, что при кумулятивном пробивании брони используют воронку из цветного металла, которая при взрыве заряда превращается в сгусток паров металла, составляющего основу кумулятивной струи, пробивающую броню. Это подтверждает идею о высокопроводящем заполнении узкого прямого канала.

В соответствии с обращенным сходством между узким прямым каналом и профилем реза можно предположить обращенное сходство механизмов их образования.

Предполагается, что размещение цветного металла на выходе сфокусированного лазерного излучения при газолазерной резке черного металла будет способствовать более эффективному повышению проводимости расплава в зоне резки, так как это облегчает получение и содержание расплава в зоне кинжального проплавления, непосредственно примыкающей к выходу излучения из реза, в высокопроводящем состоянии.

Далее в соответствии с прототипом при удалении расплава из зоны газолазерной резки под слоем криогенной жидкости происходит "фиксация" высокой проводимости из-за сверхбыстрого остывания расплава.

В соответствии с материалами прототипа можно предположить, что для облегчения задачи получения металлического водорода (дейтерия) необходимо при резке твердого водорода под слоем криогенной жидкости предварительно покрывать его со стороны выхода излучения слоем трития либо лития (см. прототип).

В отличие от прототипа в предлагаемом техническом решении превращение водорода в металлическое состояние предлагается производить из жидкого путем моделирования процессов, происходящих в зоне газолазерной резки металлов.

Затем предлагается охладить жидкий металлический водород до превращения его в твердое состояние.

Предложенное техническое решение по отношению к прототипу характеризуется рядом отличительных признаков, обеспечивающих достижение определенного положительного эффекта, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "Новизна". Признаки, отличающие заявляемое решение от прототипа, не выявлены в других технических решениях в данной и смежной областях техники и, следовательно, обеспечивают заявляемому решению соответствие критерию "Существенные отличия".

Пример выполнения способа.

Конкретное выполнение способа производилось методом физического моделирования, когда элементы физического процесса заменялись их аналогами и моделировались явления, протекающие с аналогами дейтерия и трития.

Как известно, водород находится в первой группе таблицы Менделеева, наиболее проявляющей металлические свойства элементов.

Водород неметалл, но обладает рядом свойств, характерных для металлов, и при определенных условиях его металлические свойства могут проявиться.

Изотопы водорода - дейтерий и в особенности тритий, получаемый из лития, - еще более склонны к металлическим свойствам.

Известно, что проводимость металлов возрастает в направлении первой группы таблицы Менделеева, то есть ее рост совпадает с ростом металлических свойств элементов.

Из материалов прототипа известно, что при лазерной резке в зоне резки металлов проявляются аномальные свойства, заключающиеся в росте их проводимости под вскипевшим с поверхности металлом в месте воздействия луча. Это аномальное свойство является причиной автоколебательного поглощения излучением при газолазерной резке металлов.

Именно взрывное вскипание водорода и лежит в основе его превращения в металлическое состояние. В этом случае происходит кратковременный переход вещества, состоящего из одного и того же химического элемента в нестационарное, проводящее металлическое состояние.

Известно из прототипа, что повышение проводимости облегчается, если вблизи места взрывного вскипания имеется "затравка", более проводящий металл, находящийся в контакте с обрабатываемым в месте воздействия луча.

В качестве "затравки" при газолазерной обработке дейтерия применяют тритий как изотоп водорода, обладающий большим средством к металлам, чем дейтерий. В виду того, что жидкий водород и его изотопы не могут быть проводящими (в металлическом состоянии), находясь в стационарном состоянии, т. е. проводимость в них может возникать только в нестационарном состоянии, поэтому для поддержания водорода в металлическом жидком состоянии необходимо воздействовать на дейтерий с тритием в зоне их газолазерной обработки импульсно-периодическим потоком лазерного излучения.

Задача заключается в том, чтобы успеть "заморозить" металлический водород или аномальную проводимость металла при его газолазерной резке. Это удается сделать при газолазерной резке под слоем жидкости, в частности, криогенной.

В связи с вышеизложенным в качестве конкретного примера, имитирующего способ, заявленный авторами, были предложены и проведены эксперименты по лазерной обработке металлов резанием. В эксперименте применялся CO2-лазер мощностью 950 ватт, лазерный резак с объективом с фокусным расстоянием 152 мм.

Производилась газолазерная резка нержавеющей стали толщиной до 2 мм, покрытой гальваническим способом слоем меди толщиной до 60 микрон.

Резка производилась под слоем воды и жидкого азота. При этом отдельные частички, особенно при резке под жидким азотом, обладали повышенной проводимостью, в частности больше те, которые прилегали к краю реза на выходе излучения.

Это дает основание полагать, что процессы металлизации при газолазерной обработке дейтерий-тритиевой смеси будут происходить подобным образом.

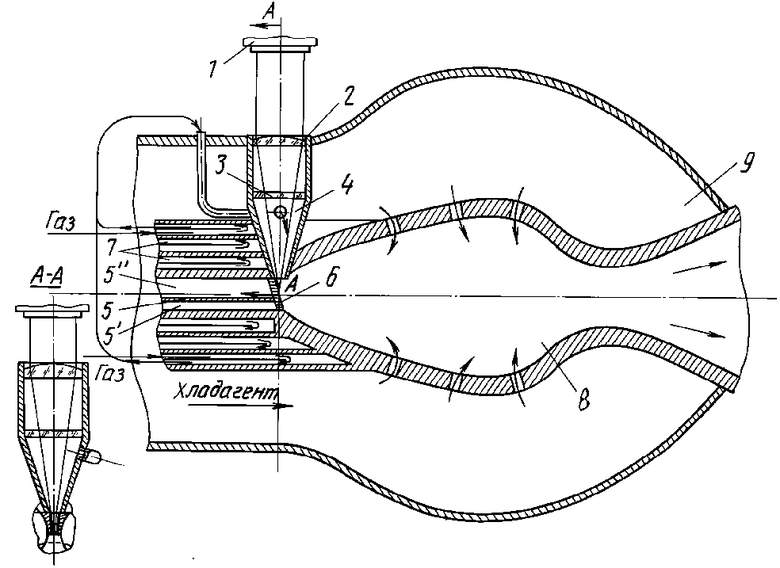

На чертеже изображены: 1 - лазер для генерации потока излучения; 2 - объектив для фокусирования лазерного излучения; 3 - защитная пластинка; 4 - сопло для подачи газа в зону лазерной обработки; 5 - криогенный трубопровод (канал), включающий подканалы: 5'' - для подачи дейтерия, 5' - для подачи трития к пористому насадку; 6 - пористый насадок для подачи дейтерия и трития в зону обработки; 7 - каналы для охлаждения криогенного трубопровода 5; 8 - криогенная камера для лазерной обработки дейтерия с тритием и для удаления продуктов обработки; 9 - наружная камера для охлаждения криогенной камеры 8.

Сущность предлагаемого технического решения состоит в том, что через пористый насадок 6 в конце канала 5 протекает дейтерий и далее сдуваемый газом, стекает по поверхности насадки 6 в направлении потока излучения и газа. После перегородки (внутри канала 5) через тот же пористый насадок 6 к дейтерию начинает притекать тритий и смешиваться с ним.

В процессе течения по поверхности пористого насадка сначала дейтерий, а затем и тритий подвергаются воздействию сфокусированного потока излучения и потока газа. При этом стык криогенной камеры 8 с криогенным трубопроводом 5 в зоне насадки 6 образует боковые стенки, являющиеся продолжением боковых стенок трубопровода 5, которые вместе с поверхностью пористого насадка формируют зону газолазерной обработки дейтерия с тритием, по форме сходную с типичной геометрической структурой твердого и расплавленного металла в зоне его газолазерной резки.

Таким образом, на наружной поверхности пористого насадка 6, огражденного стенками стыка криогенного трубопровода 5 с криогенной камерой 8, происходят процессы, имеющие место в зоне газолазерной резки металлов на поверхности фронта резки, когда под действием сфокусированного потока лазерного излучения и потока газа происходит расплавление и течение металла вглубь реза. При этом стекающие вглубь реза (в зону газолазерной обработки) жидкие дейтерий и тритий под действием сфокусированного лазерного излучения быстро вскипают.

При соответствующем подборе пористости насадка 6, а также давлений дейтерия и трития в подканалах 5'' и 5', а также плотности мощности облучения и расхода газа, подаваемого в зону обработки, можно создать условия для периодического вскипания дейтерия и трития и периодического вытеснения свежими потоками вскипевших, как это происходит при газолазерной резке металлов.

При этом форма поперечного сечения канала в зоне газолазерной обработки выполнена в виде кинжального проплавления, т. е. в виде криволинейных симметрично сходящихся с зазором повеpхностей.

Все это позволяет смоделировать процессы, происходящие при газолазерной обработке дейтерия с тритием, подобно процессам, происходящим при газолазерной резке металлов с разной проводимостью, находящихся в контакте друг с другом.

В этом случае зарождающаяся металлическая проводимость трития при взрывном вскипании передается дейтерию подобно тому, как это происходит при передаче высокой проводимости от высокопроводящего металла к низкопроводящему при взрывном вскипании их в контакте.

Последовательность реализации способа.

Поток дейтерия и поток трития, каждый по своему каналу, через пористый насадок 6 попадают в зону газолазерной обработки непрерывно. Потоком газолазерного гелия, подаваемым из сопла 4 также непрерывно, предварительно охлажденным ниже температуры кипения водорода, жидкие дейтерий и тритий сдувают вдоль потока лазерного излучения и наружной поверхности пористого насадка 6, установленного под некоторым углом, характерным при газолазерной резке металлов, к потоку лазерного излучения, так чтобы течение было слоистым.

После стабилизации потоков дейтерия и трития подается сфокусированный поток лазерного излучения, ось которого направляют в середину начального контакта жидких потоков дейтерия и трития, а после их взрывного вскипания поток излучения прекращают до следующей стабилизации потоков дейтерия и трития, сдуваемых газообразным гелием.

При этом оптимальное размещение слоев потоков дейтерия и трития, какой из них над, какой под по отношению друг к другу, к поверхности пористого насадка и к потоку лазерного излучения, а также соотношение их расходов устанавливают опытным путем, несмотря на то, что модельная апробация дает основания полагать, что поток трития должен прилегать к поверхности пористого насадка, а над ним должен располагаться поток дейтерия. Расход дейтерия должен быть много больше, и определяют конкретно в таком же соотношении, как соотносятся между собой по толщине разрезаемый лазером аналог - неpжавеющий лист с нанесенным на выходе излучения слоем меди.

Режимы при конкретном применении способа должны быть следующие: расход дейтерия около 1,5 миллиграмма в секунду, расход трития в 10-15 раз меньше, а частота следования лазерных импульсов 0,2 герца от CO2-лазера типа RS-80, работающего в суперимпульсном режиме с объективом, фокусное расстояние которого около 150 мм. В качестве хладагента применяют обычный жидкий водород, а в качестве газа гелий, охлажденный до температуры жидкого водорода.

Далее для превращения жидкого металлического водорода в твердое состояние из наружной камеры 9 в криогенную камеру 8 подается хладоген, а затем гидрогазовая смесь на выходе из криогенной камеры 8 через ее патрубок - сопло Лаваля - эта смесь из-за адиабатического расширения дополнительно охлаждается до выпадения кристалликов металлического водорода в осадок.

Внедрение предлагаемого технического решения позволит повысить производительность ориентировочно в два-три раза по сравнению с прототипом.

При получении металлического дейтерия может зажечься реакция термоядерного синтеза с выделением тепла и нейтронного потока, при этом горение термояда может происходить в автоколебательном режиме.

Тепло испарит хладоген, пары которого, истекая через сопло Лаваля криогенной камеры 8, создадут реактивную тягу подобно тому, как это происходит в жидкостном ракетном двигателе.

Возможно использование паров хладогена не только как рабочего вещества двигателя, но и как теплоносителя.

В этих случаях возможно использование в качестве хладогена воды, подаваемой из внешней камеры 9 в криогенную камеру 8.

Пористый насадок 6 в предлагаемом техническом решении предпочтительно изготавливать из графита, пропитанного литием, либо из палладия. (56) Авторское свидетельство СССР N 1543747, кл. B 23 K 26/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1787321C |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1991 |

|

RU1758964C |

| Устройство для лазерной обработки материалов в жидкой среде | 2018 |

|

RU2685306C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ | 1990 |

|

SU1743097A3 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1991 |

|

RU1758963C |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| СПОСОБ РЕЗКИ МАТЕРИАЛОВ | 2005 |

|

RU2293006C1 |

| Способ ультразвуковой газолазерной резки листового металла и устройство ультразвуковой газолазерной резки листового металла (Варианты) | 2017 |

|

RU2670629C9 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089365C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471600C1 |

Использование: машиностроение. Сущность изобретения: при получении металлического водорода в зону взаимодействия дейтерия с тритием направляют сфокусированное лазерное излучение. При этом для повышения производительности дейтерий и тритий берут в жидком состоянии, а лазерное излучение направляют в зону начала взаимодействия этих жидкостей. Устройство содержит лазер с закрепленными на нем объективом и соплом и криогенную камеру с отводящим патрубком. Трубопровод соединен с криогенной камерой, рабочий канал которого выполнен в виде разделенной перегородкой трубки с торцевой пористой насадкой. Отводящий патрубок выполнен в виде сопла Лаваля, а сопло лазера закреплено на криогенной камере, при этом оси симметрии последних пересекаются в зоне расположения пористой насадки. 1 н. п. ф-лы, 1 ил.

Авторы

Даты

1994-01-15—Публикация

1989-06-19—Подача