Изобретение относится к способам лазерной резки материалов. Традиционным способом использования лазерного излучения для резки металлов является газолазерная резка. Лазерным лучом нагревают и расплавляют материал мишени, который затем удаляют из зоны взаимодействия потоком газа, соосным и совпадающим по направлению с лазерным излучением. Для эффективной резки необходимо излучение с малой расходимостью, которое обеспечивает достаточное удаление фокусирующей линзы от зоны взаимодействия и узкий рез, что важно для повышения толщины разрезаемого образца и эффективности процесса. Струю газа формируют при помощи газодинамического сопла специальной конструкции, которое располагается над местом взаимодействия между линзой и разрезаемым изделием. Для удаления расплава используют или инертные газы, или кислород и его смеси. Газовый поток удаляет расплав благодаря динамическому воздействию на расплавленный слой. При использовании кислорода и его смесей происходит дополнительный разогрев в зоне реза за счет окислительных реакций и повышение коэффициента поглощения из-за образования окислительной пленки. Поэтому эффективность процесса в этом случае существенно выше [1].

В ряде случаев - при резке химически или радиоактивно загрязненных конструкций, а также при большом удалении лазера от разрезаемого изделия - использование газовой струи для удаления расплава оказывается нежелательным или невозможным.

Известен способ резки металлических материалов, при котором расплавление материала и его удаление из зоны резки изделия осуществляют лазерным излучением [2], который выбран нами в качестве прототипа. В этом способе расплав удаляется под действием силы тяжести, термокапиллярных сил и импульса отдачи паров, если температура поверхности расплава достигает температуры кипения. Последний случай реализуется, как правило, при резке излучением импульсно-периодического лазера. При удалении расплава под действием силы тяжести и термокапиллярных сил ширина реза может составлять величину больше сантиметра и происходит сильный разогрев разрезаемого изделия. Поэтому эффективность процесса резки низка. Удаление расплава импульсом отдачи паров требует нагрева поверхности до температуры кипения. Это реализуется при высоких плотностях мощности лазерного излучения, когда у поверхности, как правило, возникает оптический пробой, который поглощает лазерное излучение и уменьшает эффективность процесса резки. Нагрев, плавление материала и удаление расплава из зоны резки осуществляют излучением одного лазера.

Техническим результатом настоящего изобретения является снижение энергетических затрат, т.е. повышение кпд в результате разделения функций получения расплава и его удаления между двумя лазерами с сильно отличающимися характеристиками лазерного излучения.

Для достижения этого технического результата предложено усовершенствовать известный способ резки материалов, преимущественно металлических, включающий расплавление материала и его удаление из зоны резки изделия лазерным излучением, расплавление материала производят излучением основного лазера, а удаление расплавленного материала из зоны резки производят излучением работающего в импульсно-периодическом режиме вспомогательного лазера, средняя мощность которого более чем на порядок ниже средней мощности излучения основного лазера, плотность мощности достаточна для вскипания расплавленного материала в пятне фокусировки, а диаметр луча в месте реза меньше диаметра луча основного лазера в месте реза.

В частном случае осуществления способа в качестве основного лазера используют лазер, работающий в непрерывном режиме.

В качестве основного лазера используют лазер, работающий в импульсно-периодическом режиме, при этом длительность импульса луча вспомогательного лазера в месте реза меньше длительности импульса луча основного лазера.

Лучи основного и вспомогательного лазеров направляют соосно.

Лучи основного и вспомогательного лазеров направляют с образованием между их осями угла в пределах от 10° до 170°.

Излучение вспомогательного лазера фокусируют на торцевую часть расплавленной дорожки, образовавшейся при воздействии основного лазера.

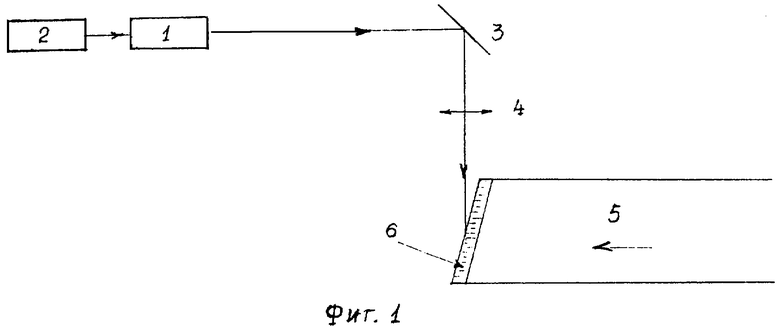

Осуществляют последовательно ряд циклов проплавления и удаления материала части толщины изделия, при этом излучение вспомогательного лазера фокусируют в нижнюю часть расплавленной дорожки, образованной при воздействии основного лазера.

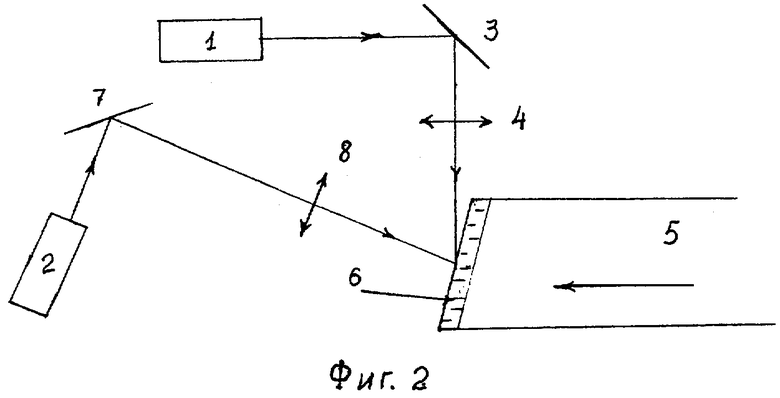

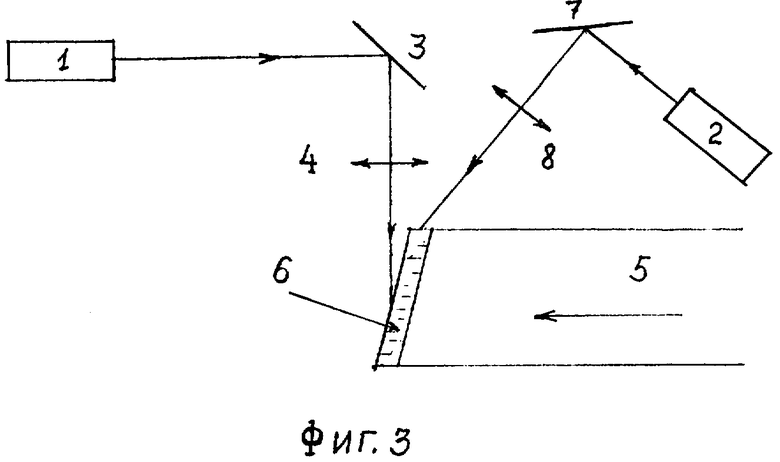

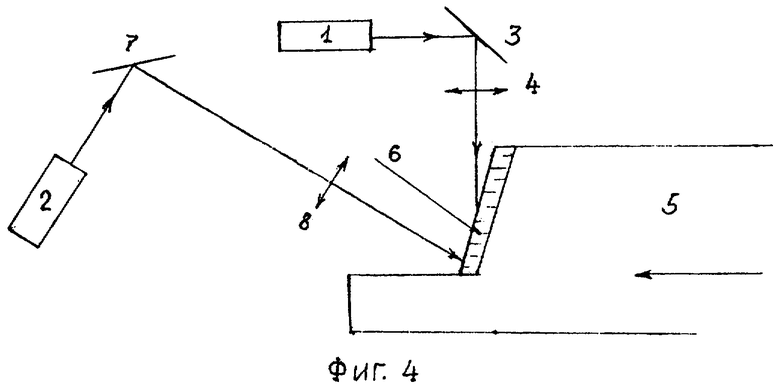

Сущность изобретения поясняется прилагаемыми чертежами, где на фиг.1 схематически показан ход соосных лучей основного и вспомогательного лазеров, на фиг.2 - ход образующих угол лучей основного и вспомогательного лазеров, на фиг.3 - вариант с фокусировкой излучения вспомогательного лазера на торец расплавленной дорожки, на фиг.4 - вариант резки толстых изделий путем осуществления последовательного ряда циклов. Способ реализуют следующим образом. При соосных лучах (фиг.1) излучение основного лазера 1 и вспомогательного лазера 2 поворотным зеркалом 3 направляется на линзу 4, которая фокусирует лучи на движущуюся мишень 5. Направление движения мишени указано стрелкой. Излучение основного лазера расплавляет дорожку металла 6, а излучение вспомогательного лазера, сфокусированное в центре расплава, благодаря высокой плотности мощности нагревает расплав до температуры кипения и удаляет его за счет импульса отдачи паров.

Когда оси лучей основного и вспомогательного лазеров образуют угол, то для транспортировки и фокусировки каждого из них необходима своя оптическая система (фиг.2). Луч основного лазера 1 поворотным зеркалом 3 направляется на линзу 4, которая фокусирует его на разрезаемое изделие 5, образуя расплавленную дорожку 6. Луч вспомогательного лазера 2 при помощи поворотного зеркала 7 и линзы 8 фокусируют на поверхность расплавленной полоски в заданной точке. При этом угол между осями основного и вспомогательного луча может меняться от 10° до 170°. Другим возможным способом удаления расплава является фокусировка вспомогательного луча на торцевую часть расплавленной дорожки (фиг.3). Если мощность основного лазера недостаточна для проплавления всей толщины разрезаемого изделия, резка осуществляется в течение последовательного ряда циклов. При этом луч основного лазера расплавляет часть толщины изделия (фиг.4), а излучение вспомогательного лазера фокусируется на нижний конец расплавленной дорожки.

Литература

1. А.Г.Григорьянц, А.А.Соколов. Лазерная резка металлов. Москва: Высшая школа, 1988.

2. Антонова Г.Ф., Гладуш Г.Г., Красюков А. Г. и др. Теплофизика высоких температур, 37, 865 (1999).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ТВЕРДЫХ ПРОЗРАЧНЫХ ПЛАСТИН СО СВЕТОИЗЛУЧАЮЩИМИ ИЛИ МИКРОЭЛЕКТРОННЫМИ СТРУКТУРАМИ | 2003 |

|

RU2254299C1 |

| Способ и устройство для лазерной резки материалов | 2016 |

|

RU2634338C1 |

| СПОСОБ РЕЗКИ ПРОЗРАЧНЫХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2226183C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЛАЗЕРНЫЙ МОДУЛЬ МЛМ (КОМПЛЕКС) | 2021 |

|

RU2769194C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ КВАРЦЕВОГО СТЕКЛА | 1991 |

|

RU2020133C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| СПОСОБ ПОДВОДНОЙ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2020 |

|

RU2751501C1 |

| Оборудование для аддитивного производства с применением комбинированного процесса селективного электронно-лучевого плавления и электронно-лучевой резки | 2018 |

|

RU2729279C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ЛАЗЕРНОЙ РЕЗКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2607502C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

Изобретение относится к способам лазерной резки материалов. Способ резки материалов, преимущественно металлических, включает расплавление материала и его удаление из зоны резки изделия лазерным излучением. Расплавление материала производят излучением основного лазера. Удаление расплавленного материала из зоны резки производят излучением работающего в импульсно-периодическом режиме вспомогательного лазера, средняя мощность которого более чем на порядок ниже средней мощности излучения основного лазера, плотность мощности достаточна для вскипания расплавленного материала в пятне фокусировки, а диаметр луча в месте реза меньше диаметра луча основного лазера в месте реза. В качестве основного лазера может быть использован лазер, работающий в непрерывном или в импульсно-периодическом режиме. При работе основного лазера в импульсно-периодическом режиме длительность импульса луча вспомогательного лазера в месте реза меньше длительности импульса луча основного лазера. Лучи основного и вспомогательного лазеров могут быть направлены соосно или с образованием между их осями угла в пределах от 10° до 170°. Достигается снижение энергетических затрат, повышение коэффициента полезного действия в результате разделения функций получения расплава и его удаления между двумя лазерами с сильно отличающимися характеристиками лазерного излучения. 6 з.п. ф-лы, 4 ил.

| АНТОНОВ А.Г., ГЛАДУШ Г.Г., КРАСЮКОВ А.Г | |||

| и др | |||

| Теплофизика высоких температур, 1999, №37, с.865 | |||

| УСТРОЙСТВО для ОХЛАЖДЕНИЯ МАТЕРИАЛА | 0 |

|

SU311542A1 |

| RU 96103528 А, 20.11.1996 | |||

| GB 1579311 A, 19.11.1980. | |||

Авторы

Даты

2007-02-10—Публикация

2005-06-14—Подача