Изобретение касается автоматической сцепки для рельсовых транспортных средств.

Цель изобретения - повышение надежности.

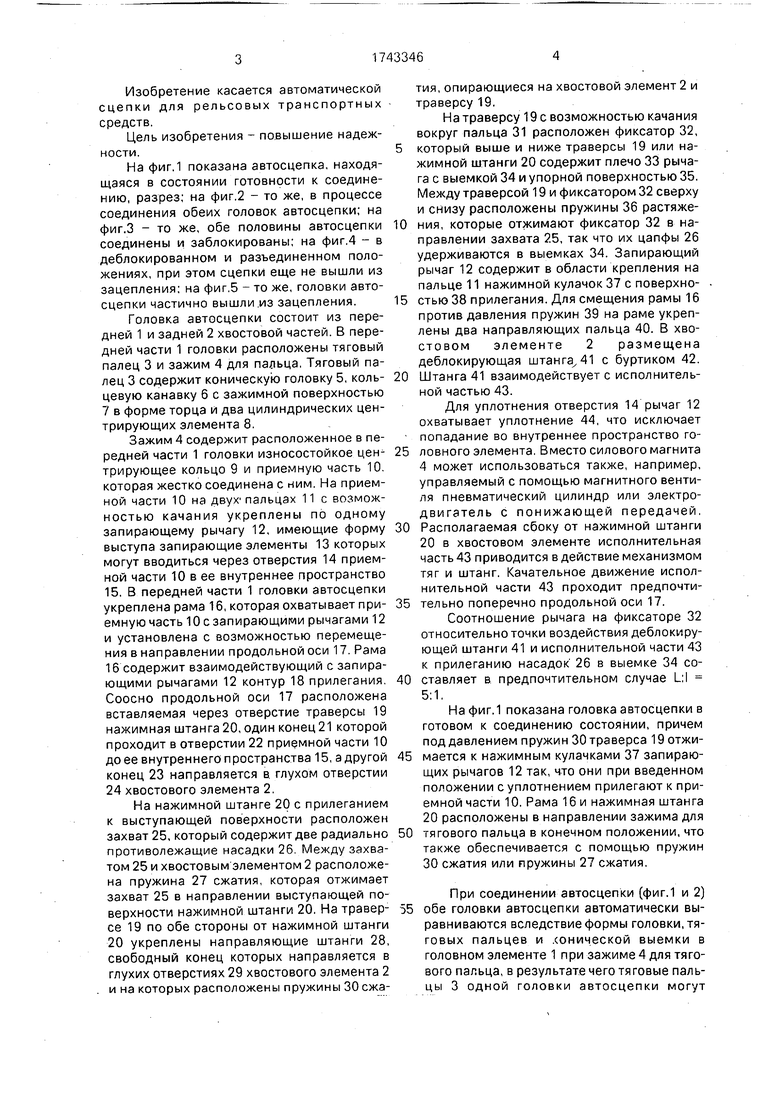

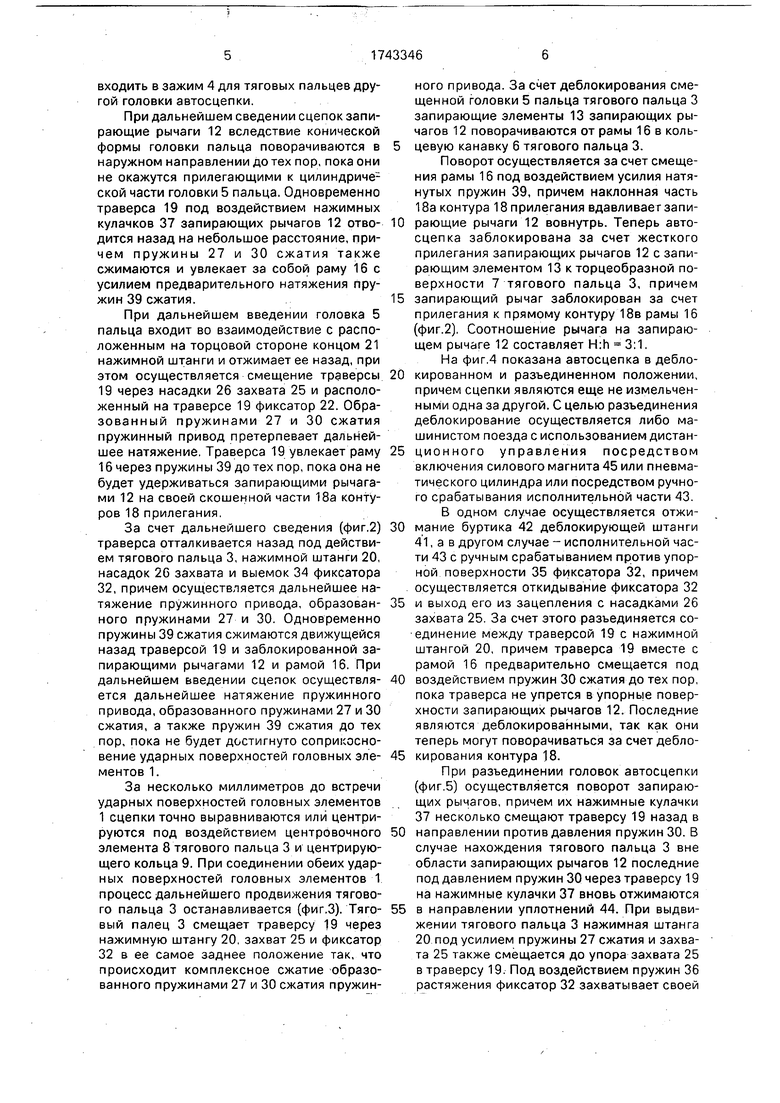

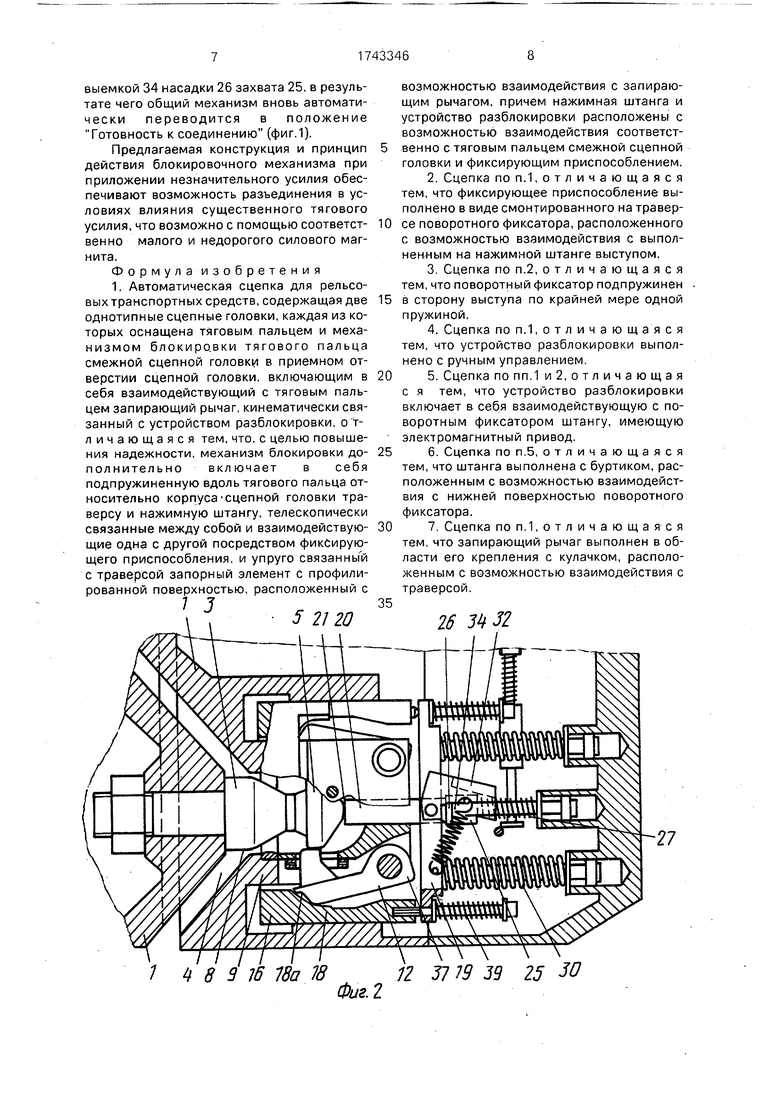

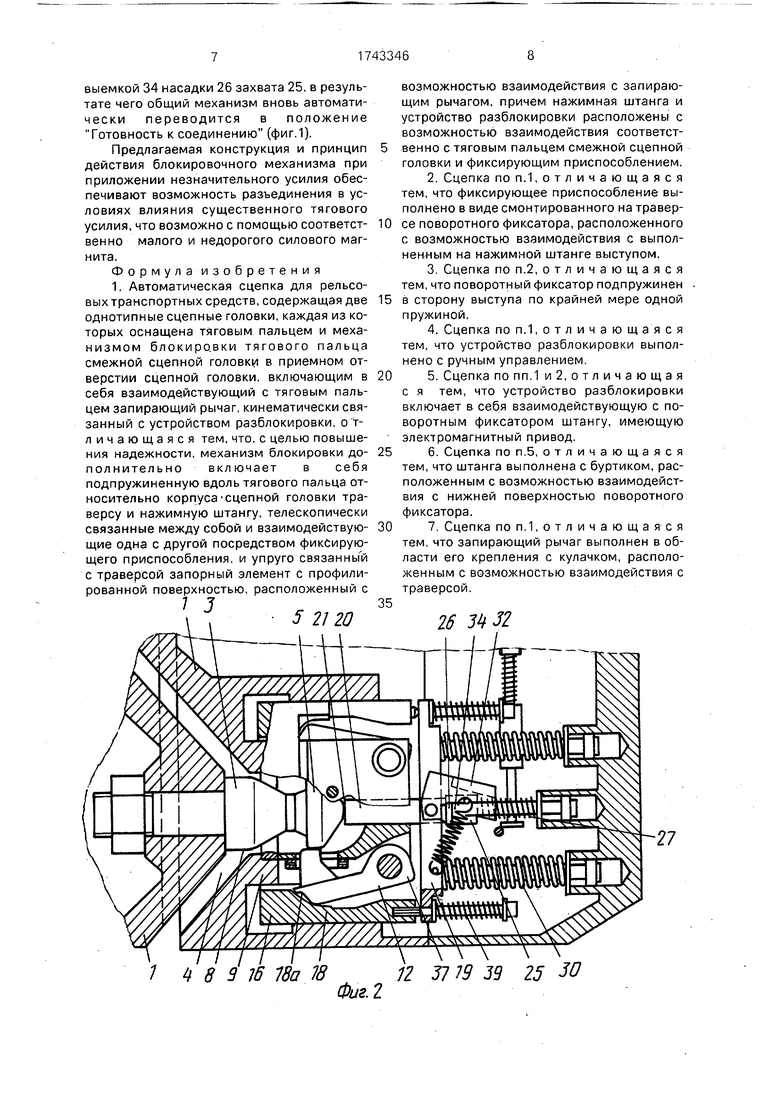

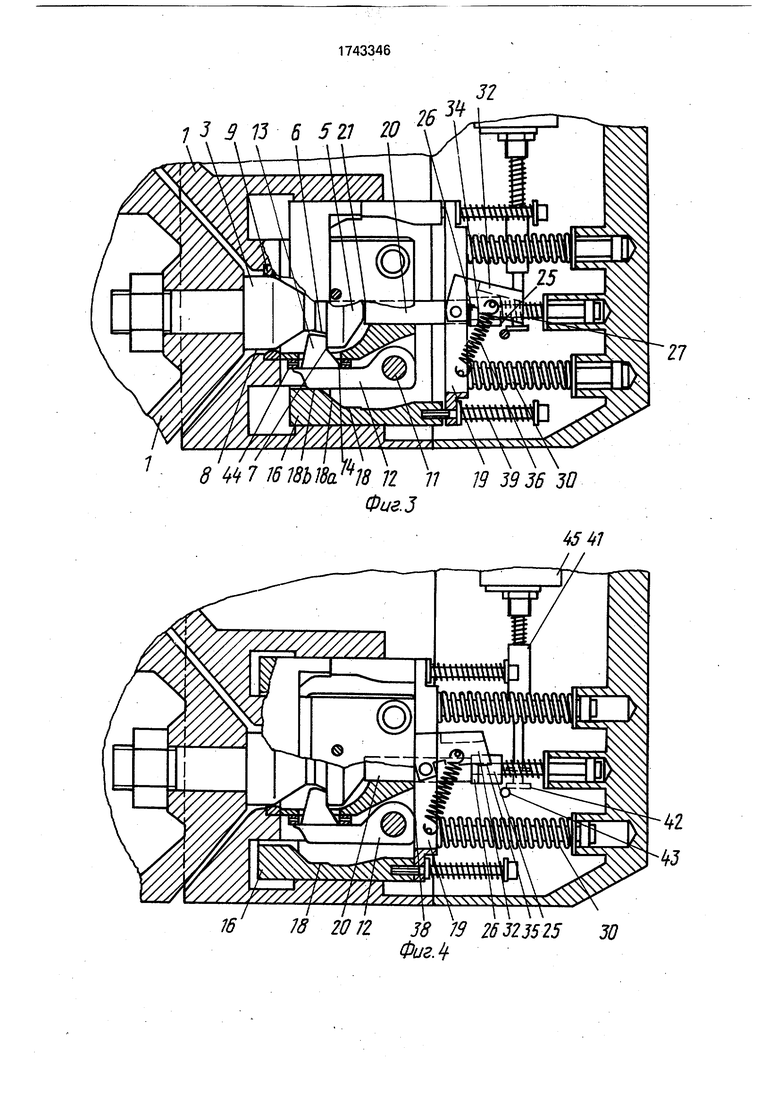

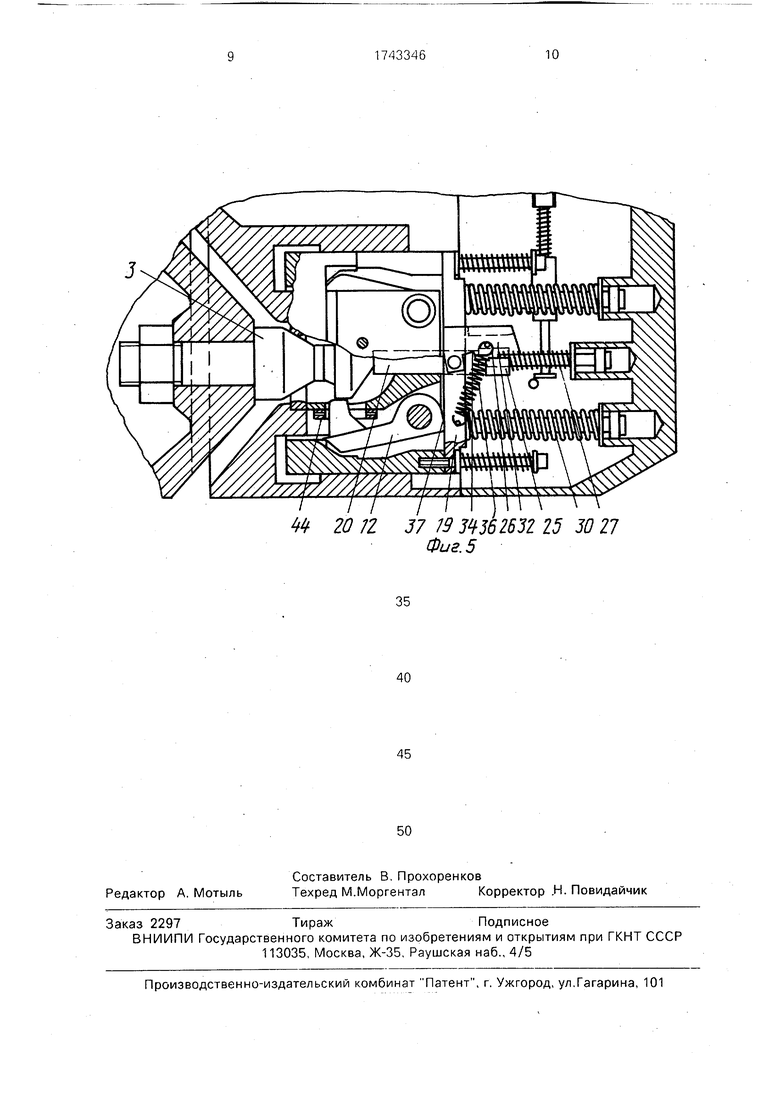

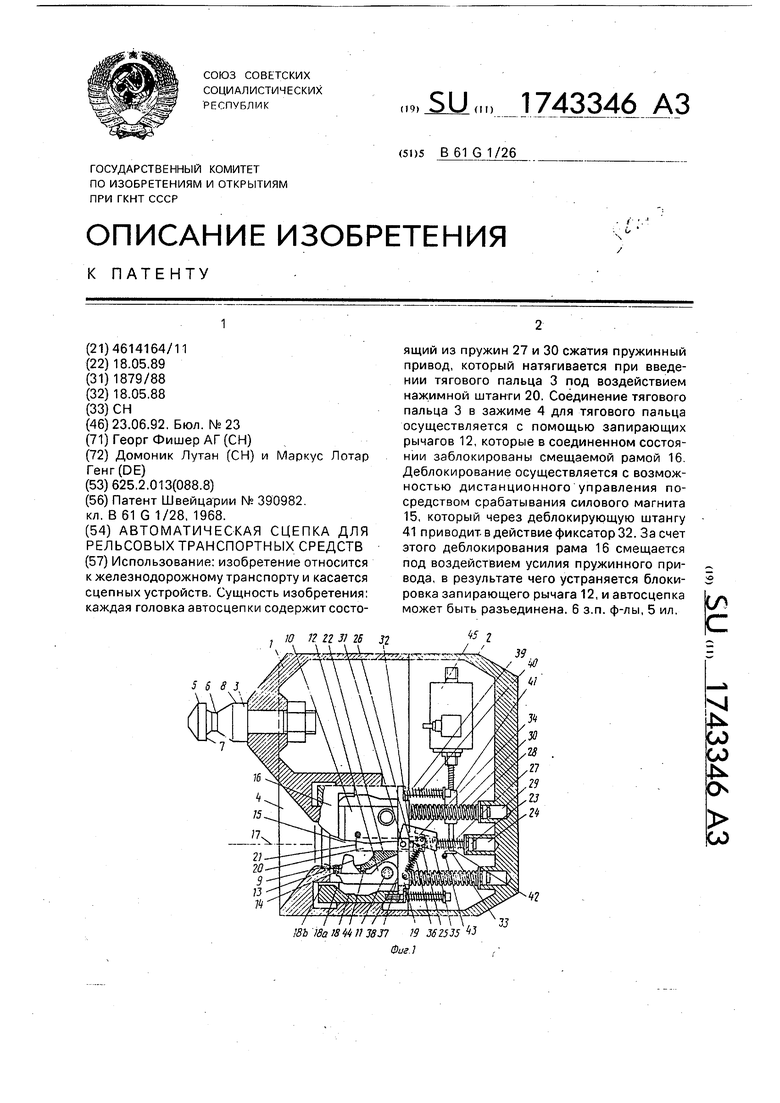

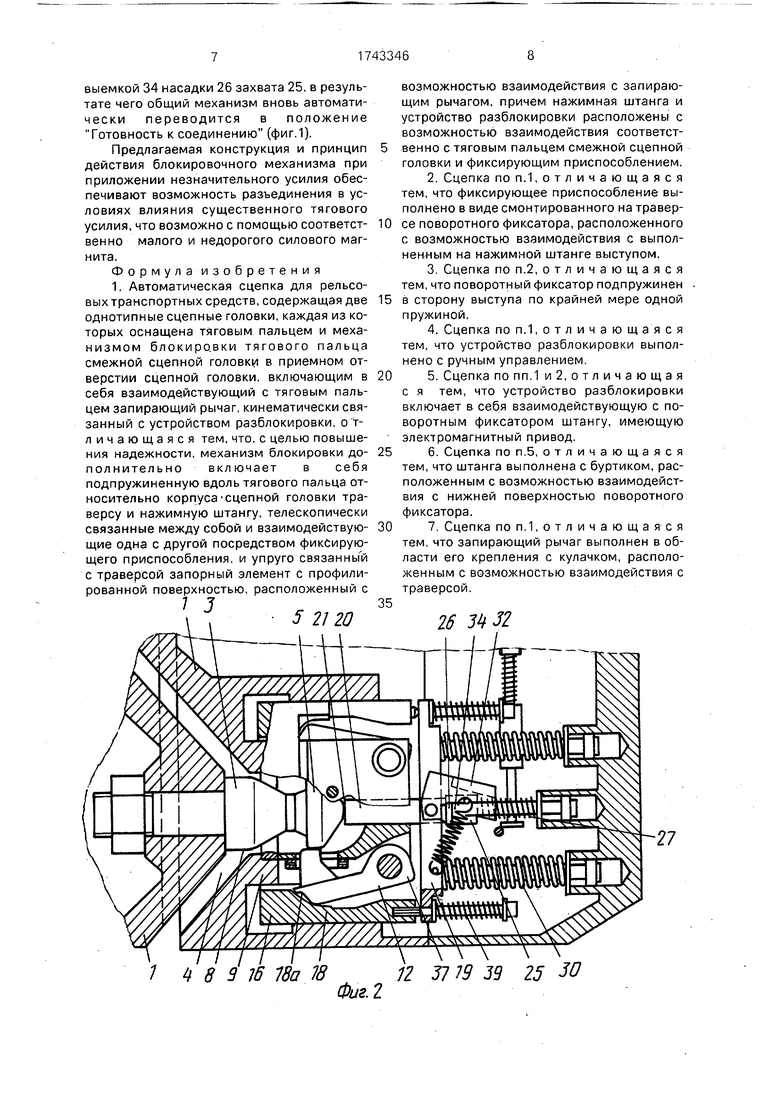

На фиг.1 показана автосцепка, находящаяся в состоянии готовности к соединению, разрез; на фиг.2 - то же, в процессе соединения обеих головок автосцепки; на фиг.З - то же, обе половины автосцепки соединены и заблокированы; на фиг.4 - в деблокированном и разъединенном положениях, при этом сцепки еще не вышли из зацепления; на фиг.5 - то же, головки автосцепки частично вышли из зацепления.

Головка автосцепки состоит из передней 1 и задней 2 хвостовой частей. В передней части 1 головки расположены тяговый палец 3 и зажим 4 для пальца. Тяговый палец 3 содержит коническую головку 5, коль- цевую канавку 6 с зажимной поверхностью 7 в форме торца и два цилиндрических центрирующих элемента 8.

Зажим 4 содержит расположенное в передней части 1 головки износостойкое цен- трирующее кольцо 9 и приемную часть 10. которая жестко соединена с ним. На приемной части 10 на двух1 пальцах 11 с возможностью качания укреплены по одному запирающему рычагу 12, имеющие форму выступа запирающие элементы 13 которых могут вводиться через отверстия 14 приемной части 10 в ее внутреннее пространство 15. В передней части 1 головки автосцепки укреплена рама 16, которая охватывает при- емную часть 10 с запирающими рычагами 12 и установлена с возможностью перемещения в направлении продольной оси 17. Рама 16 содержит взаимодействующий с запирающими рычагами 12 контур 18 прилегания Соосно продольной оси 17 расположена вставляемая через отверстие траверсы 19 нажимная штанга 20, один конец 21 которой проходит в отверстии 22 приемной части 10 до ее внутреннего п ространства 15, а другой конец 23 направляется в. глухом отверстии 24 хвостового элемента 2.

На нажимной штанге 20 с прилеганием к выступающей поверхности расположен захват 25, который содержит две радиально противолежащие насадки 26 Между захватом 25 и хвостовым элементом 2 расположена пружина 27 сжатия, которая отжимает захват 25 в направлении выступающей поверхности нажимной штанги 20. На травер- се 19 по обе стороны от нажимной штанги 20 укреплены направляющие штанги 28, свободный конец которых направляется в глухих отверстиях 29 хвостового элемента 2 и на которых расположены пружины 30 сжатия, опирающиеся на хвостовой элемент 2 и траверсу 19.

На траверсу 19 с возможностью качания вокруг пальца 31 расположен фиксатор 32, который выше и ниже траверсы 19 или нажимной штанги 20 содержит плечо 33 рычага с выемкой 34 и упорной поверхностью 35. Между траверсой 19 и фиксатором 32 сверху и снизу расположены пружины 36 растяжения, которые отжимают фиксатор 32 в направлении захвата 25, так что их цапфы 26 удерживаются в выемках 34. Запирающий рычаг 12 содержит в области крепления на пальце 11 нажимной кулачок 37 с поверхностью 38 прилегания. Для смещения рамы 16 против давления пружин 39 на раме укреплены два направляющих пальца 40. В хвостовом элементе 2 размещена деблокирующая штанга, 41 с буртиком 42. Штанга 41 взаимодействует с исполнительной частью 43.

Для уплотнения отверстия 14 рычаг 12 охватывает уплотнение 44, что исключает попадание во внутреннее пространство головного элемента. Вместо силового магнита 4 может использоваться также, например, управляемый с помощью магнитного вентиля пневматический цилиндр или электродвигатель с понижающей передачей. Располагаемая сбоку от нажимной штанги 20 в хвостовом элементе исполнительная часть 43 приводится в действие механизмом тяг и штанг. Качательное движение исполнительной части 43 проходит предпочтительно поперечно продольной оси 17.

Соотношение рычага на фиксаторе 32 относительно точки воздействия деблокирующей штанги 41 и исполнительной части 43 к прилеганию насадок 26 в выемке 34 составляет в предпочтительном случае L;l 5:1.

На фиг.1 показана головка автосцепки в готовом к соединению состоянии, причем под давлением пружин 30 траверса 19 отжимается к нажимным кулачками 37 запирающих рычагов 12 так, что они при введенном положении с уплотнением прилегают к приемной части 10. Рама 16 и нажимная штанга 20 расположены в направлении зажима для тягового пальца в конечном положении, что также обеспечивается с помощью пружин 30 сжатия или пружины 27 сжатия.

При соединении автосцепки (фиг.1 и 2) обе головки автосцепки автоматически выравниваются вследствие формы головки, тяговых пальцев и сонической выемки в головном элементе 1 при зажиме 4 для тягового пальца, в результате чего тяговые пальцы 3 одной головки автосцепки могут

входить в зажим 4 для тяговых пальцев другой головки автосцепки.

При дальнейшем сведении сцепок запирающие рычаги 12 вследствие конической формы головки пальца поворачиваются в наружном направлении до тех пор, пока они не окажутся прилегающими к цилиндрической части головки 5 пальца. Одновременно траверса 19 под воздействием нажимных кулачков 37 запирающих рычагов 12 отводится назад на небольшое расстояние, причем пружины 27 и 30 сжатия также сжимаются и увлекает за собой раму 16 с усилием предварительного натяжения пружин 39 сжатия.

При дальнейшем введении головка 5 пальца входит во взаимодействие с расположенным на торцовой стороне концом 21 нажимной штанги и отжимает ее назад, при этом осуществляется смещение траверсы 19 через насадки 26 захвата 25 и расположенный на траверсе 19 фиксатор 22. Образованный пружинами 27 и 30 сжатия пружинный привод претерпевает дальнейшее натяжение. Траверса 19 увлекает раму 16 через пружины 39 до тех пор, пока она не будет удерживаться запирающими рычагами 12 на своей скошенной части 18а контуров 18 прилегания.

За счет дальнейшего сведения (фиг.2) траверса отталкивается назад под действием тягового пальца 3, нажимной штанги 20, насадок 26 захвата и выемок 34 фиксатора 32, причем осуществляется дальнейшее натяжение пружинного привода, образованного пружинами 27 и 30. Одновременно пружины 39 сжатия сжимаются движущейся назад траверсой 19 и заблокированной запирающими рычагами 12 и рамой 16. При дальнейшем введении сцепок осуществляется дальнейшее натяжение пружинного привода, образованного пружинами 27 и 30 сжатия, а также пружин 39 сжатия до тех пор, пока не будет достигнуто соприкосновение ударных поверхностей головных элементов 1.

За несколько миллиметров до встречи ударных поверхностей головных элементов 1 сцепки точно выравниваются или центрируются под воздействием центровочного элемента 8 тягового пальца 3 и центрирующего кольца 9. При соединении обеих ударных поверхностей головных элементов 1 процесс дальнейшего продвижения тягового пальца 3 останавливается (фиг.З). Тяговый палец 3 смещает траверсу 19 через нажимную штангу 20, захват 25 и фиксатор 32 в ее самое заднее положение так, что происходит комплексное сжатие образованного пружинами 27 и 30 сжатия пружинного привода. За счет деблокирования смещенной головки 5 пальца тягового пальца 3 запирающие элементы 13 запирающих рычагов 12 поворачиваются от рамы 16 в кольцевую канавку 6 тягового пальца 3.

Поворот осуществляется за счет смещения рамы 16 под воздействием усилия натянутых пружин 39, причем наклонная часть 18а контура 18 прилегания вдавливаетзапи0 рающие рычаги 12 вовнутрь. Теперь автосцепка заблокирована за счет жесткого прилегания запирающих рычагов 12 с запирающим элементом 13 к торцеобразной поверхности 7 тягового пальца 3, причем

5 запирающий рычаг заблокирован за счет прилегания к прямому контуру 18в рамы 16 (фиг.2). Соотношение рычага на запирающем рычаге 12 составляет H:h 3:1.

На фиг.4 показана автосцепка в дебло0 кированном и разъединенном положении, причем сцепки являются еще не измельченными одна за другой. С целью разъединения деблокирование осуществляется либо машинистом поезда с использованием дистан5 ционного управления посредством включения силового магнита 45 или пневматического цилиндра или посредством ручного срабатывания исполнительной части 43. В одном случае осуществляется отжи0 мание буртика 42 деблокирующей штанги 41, а в другом случае - исполнительной части 43 с ручным срабатыванием против упорной поверхности 35 фиксатора 32, причем осуществляется откидывание фиксатора 32

5 и выход его из зацепления с насадками 26 захвата 25. За счет этого разъединяется соединение между траверсой 19 с нажимной штангой 20, причем траверса 19 вместе с рамой 16 предварительно смещается под

0 воздействием пружин 30 сжатия до тех пор, пока траверса не упрется в упорные поверхности запирающих рычагов 12. Последние являются деблокированными, так как они теперь могут поворачиваться за счетдебло5 кирования контура 18.

При разъединении головок автосцепки (фиг.5) осуществляется поворот запирающих рычагов, причем их нажимные кулачки 37 несколько смещают траверсу 19 назад в

0 направлении против давления пружин 30. В случае нахождения тягового пальца 3 вне области запирающих рычагов 12 последние под давлением пружин 30 через траверсу 19 на нажимные кулачки 37 вновь отжимаются

5 в направлении уплотнений 44. При выдвижении тягового пальца 3 нажимная штанга 20 под усилием пружины 27 сжатия и захвата 25 также смещается до упора захвата 25 в траверсу 19. Под воздействием пружин 36 растяжения фиксатор 32 захватывает своей

выемкой 34 насадки 26 захвата 25, в результате чего общий механизм вновь автоматически переводится в положение Готовность к соединению (фиг.1).

Предлагаемая конструкция и принцип действия блокировочного механизма при приложении незначительного усилия обеспечивают возможность разъединения в условиях влияния существенного тягового усилия, что возможно с помощью соответст- венно малого и недорогого силового магнита.

Формула изобретения 1. Автоматическая сцепка для рельсовых транспортных средств, содержащая две однотипные сцепные головки, каждая из которых оснащена тяговым пальцем и механизмом блокировки тягового пальца смежной сцепной головки в приемном отверстии сцепной головки, включающим в себя взаимодействующий с тяговым пальцем запирающий рычаг, кинематически связанный с устройством разблокировки, отличающаяся тем, что, с целью повышения надежности, механизм блокировки до- полнительно включает в себя подпружиненную вдоль тягового пальца относительно корпуса сцепной головки траверсу и нажимную штангу, телескопически связанные между собой и взаимодействую- щие одна с другой посредством фиксирующего приспособления, и упруго связанными с траверсой запорный элемент с профилированной поверхностью, расположенный с

1 3,

5 2120

7 4 8

9 16 78а 18

Фиг. 2

возможностью взаимодействия с запирающим рычагом, причем нажимная штанга и устройство разблокировки расположены с возможностью взаимодействия соответственно с тяговым пальцем смежной сцепной головки и фиксирующим приспособлением.

2.Сцепка по п. 1,отличающаяся тем, что фиксирующее приспособление выполнено в виде смонтированного на траверсе поворотного фиксатора, расположенного с возможностью взаимодействия с выполненным на нажимной штанге выступом.

3.Сцепка по п.2, отличающаяся тем, что поворотный фиксатор подпружинен в сторону выступа по крайней мере одной пружиной.

4.Сцепка по п.1,отличающаяся тем, что устройство разблокировки выполнено с ручным управлением.

5.Сцепка по пп.1 и 2, о т л и ч а ю щ а я с я тем, что устройство разблокировки включает в себя взаимодействующую с поворотным фиксатором штангу, имеющую электромагнитный привод.

6.Сцепка по п.5, отличающаяся тем, что штанга выполнена с буртиком, расположенным с возможностью взаимодействия с нижней поверхностью поворотного фиксатора.

7.Сцепка по п. 1,отличающаяся тем, что запирающий рычаг выполнен в области его крепления с кулачком, расположенным с возможностью взаимодействия с траверсой.

26 М 32

-27

J7 79 39 25 Ж

к

Ь гпф SZSЈZЈ9Z SI 8Ј

ff

HOI 91

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННОЕ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДВОЙНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2741141C1 |

| Устройство для уплотнения зернистых формовочных материалов импульсом давления газообразной среды | 1983 |

|

SU1674690A3 |

| Автоматическое разливочное устройство | 1974 |

|

SU605529A3 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ЭЛЕКТРОПОЕЗДА | 2019 |

|

RU2730817C1 |

| Машина для изготовления вертикальных стопок безопочных форм | 1976 |

|

SU605528A3 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ДЛЯ ПРИСОЕДИНЕНИЯ ПРИЦЕПОВ К ПОЛЕВОЙ УБОРОЧНОЙ МАШИНЕ | 1992 |

|

RU2034426C1 |

| ГРУЗОВОЙ ВАГОН С ОТКИДНЫМИ БОКОВЫМИ СТЕНКАМИ ВАГОНА | 2013 |

|

RU2645550C2 |

| Запирающий механизм | 2017 |

|

RU2774994C2 |

| Прицеп для перевозки на раме тягача | 2022 |

|

RU2789565C1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕМНОГО РАЗМЕЩЕНИЯ ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ОПЕРАЦИОННОМ СТОЛЕ | 2007 |

|

RU2430712C2 |

Использование: изобретение относится к железнодорожному транспорту и касается сцепных устройств Сущность изобретения1 каждая головка автосцепки содержит состоЮ 1 22 31 26 32 8b SafS44tnaJ7 19 362535 Фиг ящий из пружин 27 и 30 сжатия пружинный привод, который натягивается при введении тягового пальца 3 под воздействием нажимной штанги 20. Соединение тягового пальца 3 в зажиме 4 для тягового папьца осуществляется с помощью запирающих рычагов 12, которые в соединенном состоянии заблокированы смещаемой рамой 16 Деблокирование осуществляется с возможностью дистанционного управления посредством срабатывания силового магнита 15, который через деблокирующую штангу 41 приводит в действие фиксатор 32. За счет этого деблокирования рама 16 смещается под воздействием усилия пружинного привода, в результате чего устраняется блокировка запирающего рычага 12, и автосцепка может быть разъединена. 6 з.п. ф-лы, 5 ил. Ю С 39 чО W 31 со со Jb Os со

0Ј 9Ј 6Ј 61 U It 8LMW 91 L Vr 9 л //////

Ј M(p

119 9 tt Ј Ј I

J

/ / / / I И 44 20 12 37 19 M362632 25 30 27 Фиг. 5

| УСТРОЙСТВО для ПЕРЕНОСА И СБРОСА ЦИНКОГРАФСКИХ КОПИЙ НА УСТАНОВКЕ ДЛЯ ОБЖИГА ИХ В РАСПЛАВЕ СОЛЕЙ | 0 |

|

SU390982A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-06-23—Публикация

1989-05-18—Подача