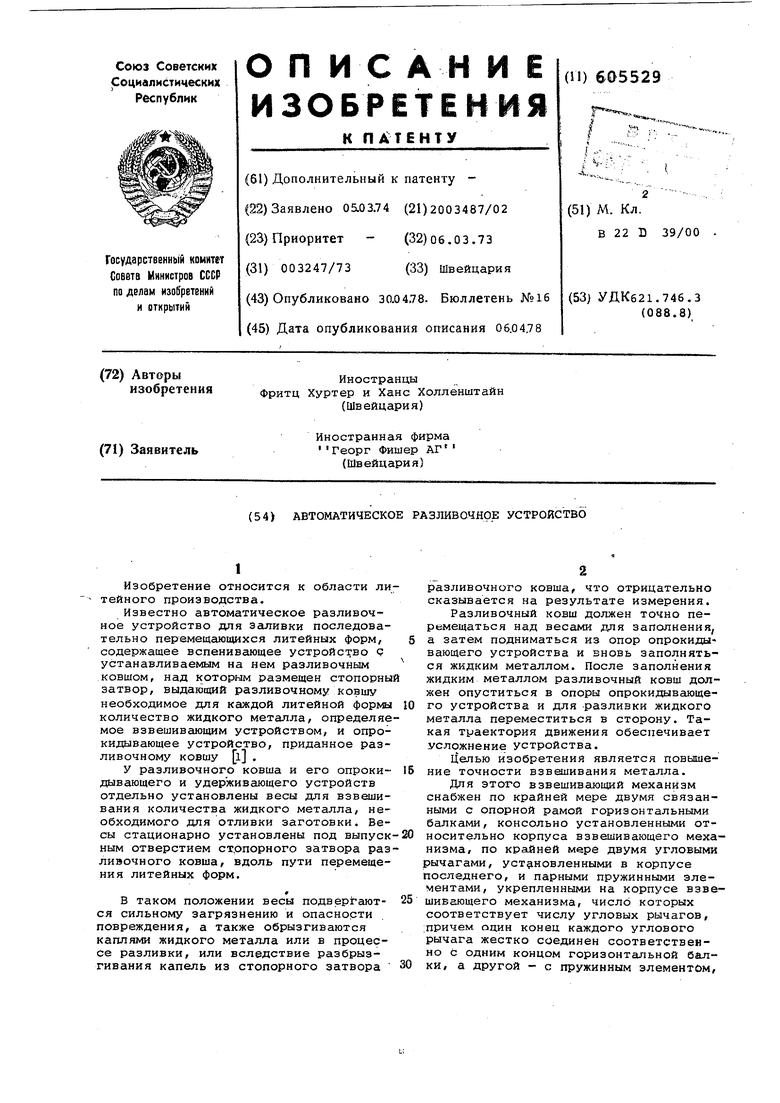

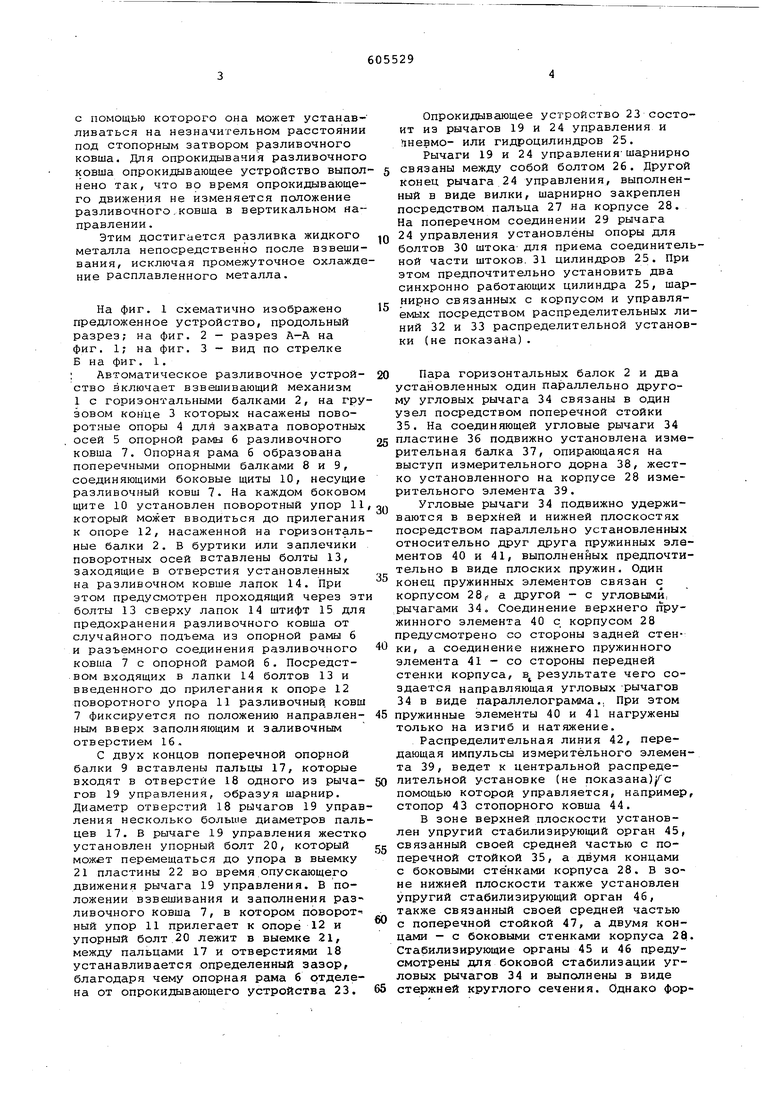

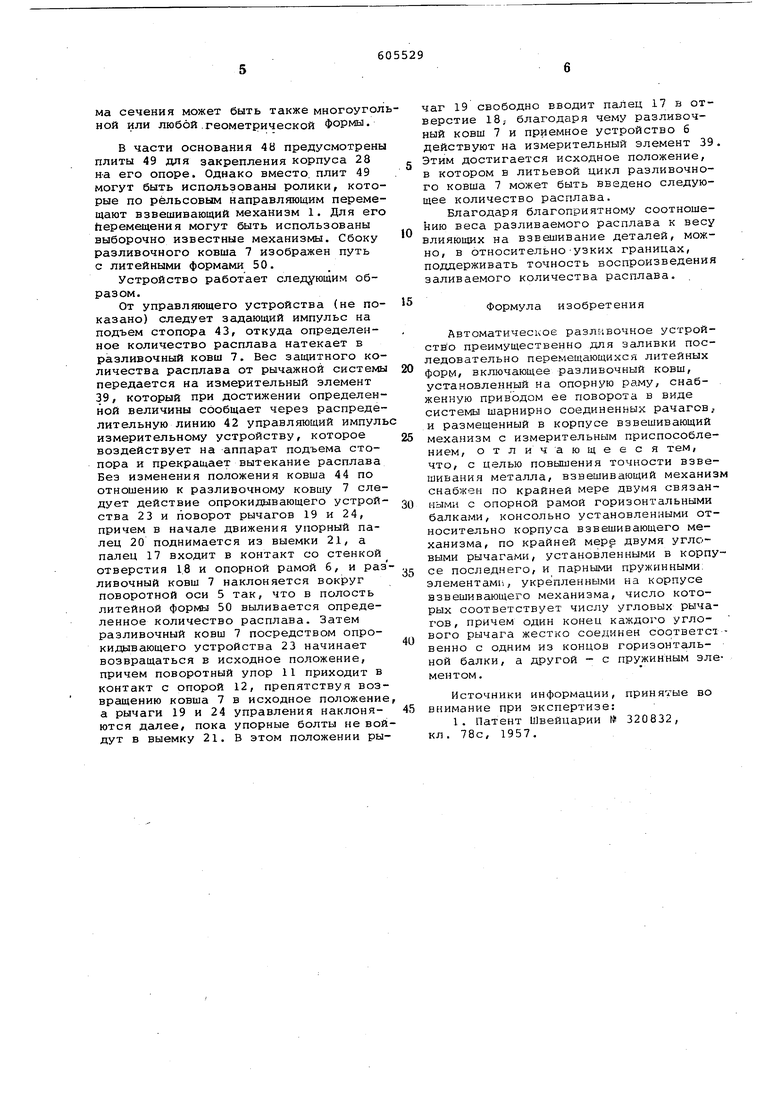

Изобретение относится к области ли тейного производства. Известно автоматическое разливочное устройство для заливки последовательно перемещающихся литейных форм/ содержащее вспенивающее устройство с; устанавливаемым на нем разливочным ковшом, над которым размещен стопорны затвор, выдающий разливочному ковшу необходимое для каждой литейной форлш количество жидкого металла, определяе мое взвешивающим устройством, и опрокидывающее устройство, приданное разливочному ковшу l . У разливочного ковша и его опрокидывающего и удерживающего устройств отдельно установлены весы для взвешивания количества жидкого металла, необходимого для отливки заготовки. Весы стационарно установлены под выпуск ным отверстием стопорного затвора раз ливочного ковша, вдоль пути перемещения литейных форм. В таком положении весы подвергаются сильному загрязнению и опаснорти повреждения, а также обрызгиваются каплями жидкого металла или в процессе разливки, или вследствие разбрызгивания капель из стопорного затвора разливочного ковша, что отрицательно сказывается на результате измерения. Разливочный ковш должен точно перемещаться над весами для заполнения, а затем подниматься из опор опрокидывающего устройства и вновь запо.лняться жидким металлом. После заполнения жидким металлом разливочный ковш должен опуститься в опоры опрокидывающего устройства и для разливки жидкого металла переместиться в сторону. Такая траектория движения обеспечивает услсзжнение устройства. Целью изобретения является повышение точности взвешивания металла. Для этого взвешивающий механизм снабжен по крайней мере двумя связанными с опорной рамой горизонтальными балками, консольно установленными относительно корпуса взвешивающего механизма, по крайней мере двумя угловыми ычагами, установленными в корпусе последнего, и парными пружинными элементами, укрепленными на корпусе взвешивающего механизма, число которых соответствует числу угловых рычагов, причем один конец каждого углового рычага жестко соединен соответственно с одним концом горизонтальной балки, а другой - с пружинным элементом. с помощью которого она может устанавливаться на незначительном расстоянии под стопорным затвором разливочного ковша. Для опрокидывания разливочного ковша опрокидывающее устройство выпол нено так, что во время опрокидывающего движения не изменяется положение разливочного.ковша в вертикальном направлении . Этим достигается разливка жидкого металла непосредственно после взвешивания, исключая промежуточное охлажд ние расплавленного металла. На фиг. 1 схематично изображено предложенное устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1. ; Автоматическое разливочное устройство включает взвешивающий механизм 1 с горизонтальными балками 2, на гру зовом конце 3 которых насажены поворотные опоры 4 для захвата поворотных осей 5 опорной рамы 6 разливочного ковша 7. Опорная рама 6 образована поперечными опорными балками 8 и 9, соединяющими боковые щиты 10, несущие разливочный ковш 7. На каждом боковом щите 10 установлен поворотный упор 11 который может вводиться до прилегания к опоре 12, насаженной на горизонталь ные балки 2. В буртики или заплечики поворотных осей вставлены болты 13, заходящие в отверстия установленных на разливочном ковше лапок 14. При этом предусмотрен проходящий через эт болты 13 сверху лапок 14 штифт 15 для предохранения разливочного ковша от случайного подъема из опорной рамы 6 и разъемного соединения разливочного ковша 7 с опорной рамой 6. Посредством входящих в лапки 14 болтов 13 и введенного до прилегания к опоре 12 поворотного упора 11 разливочный, ковш 7 фиксируется по положению направленным вверх заполняющим и заливочным отверстием 16. С двух концов поперечной опорной балки 9 вставлены пальцы 17, которые входят в отверстие 18 одного из рычагов 19 управления, образуя шарнир. Диаметр отверстий 18 рычагов 19 управ ления несколько больше диаметров паль цев 17. В рычаге 19 управления жестко установлен упорный болт 20, который может перемещаться до упора в выемку 21 пластины 22 во время опускающего движения рычага 19 управления. В положении взвешивания и заполнения разливочного ковша 7, в котором поворот ный упор 11 прилегает к опоре 12 и упорный болт 20 лежит в выемке 21, между пальцами 17 и отверстиями 18 устанавливается определенный зазор, благодаря чему опорная рама 6 отделена от опрокидывающего устройства 23. Опрокидывающее устройство 23 состоит из рычагов 19 и 24 управления и Яневмо- или гидроцилиндров 25. Рычаги 19 и 24 управленияшарнирно связаны между собой болтом 26. Другой конец рычага 24 управления, выполненный в виде вилки, шарнирно закреплен посредством пальца 27 на корпусе 28. На поперечном соединении 29 рычага 24 управления установлены опоры для болтов 30 штока для приема соединительной части штоков. 31 цилиндров 25. При этом предпочтительно установить два синхронно работающих цилиндра 25, шарнирно связанных с корпусом и управляемых посредством распределительных линий 32 и 33 распределительной установки (не показана). Пара горизонтальных балок 2 и два установленных один параллельно другому угловых рычага 34 связаны в один узел посредством поперечной стойки 35. На соединяющей угловые рычаги 34 пластине 36 подвижно установлена измерительная балка 37, опирающаяся на выступ измерительного дорна 38, жестко установленного на корпусе 28 измерительного элемента 39. Угловые рычаги 34 подвижно удерживаются в верхней и нижней плоскостях посредством параллельно установленных относительно друг друга пружинных элементов 40 и 41, выполненных предпочтительно в виде плоских пружин. Один конец пружинных элементов связан с корпусом 28f а другой - с угловыми, рычагами 34. Соединение верхнего пружинного элемента 40 с корпусом 28 предусмотрено со стороны задней стенки, а соединение нижнего пружинного элемента 41 - со стороны передней стенки корпуса, в результате чего создается направляющая угловых рычагов 34 в виде параллелограмма., При этом пружинные элементы 40 и 41 нагружены только на изгиб и натяжение. Распределительная линия 42, передающая импульсы измерительного элемента 39, ведет к центральной распределительной установке (не показана)/с помощью которой управляется, например, стопор 43 стопорного ковша 44. В зоне верхней плоскости установлен упругий стабилизирующий орган 45, связанный своей средней частью с поперечной стойкой 35, а двумя концами с боковыми стенками корпуса 28. В зоне нижней плоскости также установлен упругий стабилизирующий орган 46, также связанный своей средней частью с поперечной стойкой 47, а двумя концами - с боковыми стенками корпуса 28. Стабилизирующие органы 45 и 46 предусмотрены для боковой стабилизации угловых рычагов 34 и выполнены в виде стержней круглого сечения. Однако форма сечения может быть также многоуголной или любой.геометрической формы,

В части основания 48 предусмотрены плиты 49 для закрепления корпуса 28 н-а его опоре. Однако вместо, плит 49 могут быть использованы ролики, которые по рельсовым направляющим перемещают взвешивающий механизм 1. Для его йеремещения могут быть использованы выборочно известные механизмы. Сбоку разливочного ковша 7 изображен путь с литейными формами 50.

Устройство работает следующим образом.

От управляющего устройства (не показано) следует задающий импульс на подъем стопора 43, откуда определенное количество расплава натекает в разливочный ковш 7. Вес защитного количества расплава от рычажной системы передается на измерительный элемент 39, который при достижении определенной величины сообщает через распределительную линию 42 управляющий импуль измерительному устройству, которое воздействует на аппарат подъема стопора и прекращает вытекание расплава Без изменения положения ковша 44 по отношению к разливочному ковшу 7 следует действие опрокидывающего устройства 23 и поворот рычагов 19 и 24, причем в начале движения упорный палец 20 поднимается из выемки 21, а палец 17 входит в контакт со стенкой отверстия 1.8 и опорной рамой 6, и раз ливочный ковш 7 наклоняется вокруг поворотной оси 5 так, что в полость литейной формы 50 выливается определенное количество расплава. Затем разливочный ковш 7 посредством опрокидывающего устройства 23 начинает возвращаться в исходное положение, причем поворотный упор 11 приходит в контакт с опорой 12, препятствуя возвращению ковша 7 в исходное положение а рычаги 19 и 24 управления наклоняются далее, пока упорные болты не войдут в выемку 21. В этом положении рычаг 19 свободно вводит палец 17 в отверстие 18; благодаря чему разливочный ковш 7 и приемное устройство 6 действуют на измерительный элемент 39 Этим достигается исходное положение, в котором в литьевой цикл разливочного ковша 7 может быть введено следующее количество расплава.

Благодаря благоприятному соотношению веса разливаемого расплава к весу влияющих на взвешивание деталей, можно, в относительно-узких границах, поддерживать точность воспроизведения заливаемого количества расплава. .

Формула изобретения

Автоматическое разливочное устройство преимущественно для заливки последовательно перемещающихся литейных форм, включающее разливочный ковш, установленный на опорную раму, снабженную приводом ее поворота в виде системы шарнирно соединенных рачагов, и размещенный в корпусе взвешивающий механизм с измерительным приспособлением, отл ичающеес я тем, что, с целью повышения точности взвешивания металла, взвешивающий механиз снабжен по крайней мере двумя связанными с опорной рамой горизонтальными балками, консольно установленными относительно корпуса взвешивающего механизма, по крайней мере двумя угловыми рычагами, установленными в корпусе последнего, и парными пружинными: элементам -., укрепленными на корпусе взвешивающего механизма, число которых соответствует числу угловых рычагов, причем один конец каждого углового рычага жестко соединен соответственно с одним из концов горизонтальной балки, а другой - с пружинным элементом .

Источники информации, принятые во внимание при экспертизе:

1. Патент Швейцарии № 320832, кл. 78с, 1957.

Авторы

Даты

1978-04-30—Публикация

1974-03-05—Подача