Изобретение относится к железнодорожной технике, а именно к тяговым устройствам непрерывного действия, совмещенных с поглощающим аппаратом и крэш-системой.

Известен сцепной узел железнодорожного вагона, содержащий тяговое устройство, расположенное между передним ограничителем и задним ограничителем в пространстве между центральными балками рамы железнодорожного вагона, и энергопоглощающий блок, расположенный в тяговом устройстве. Передний ограничитель жестко соединен с центральными балками рамы железнодорожного вагона. Задний ограничитель установлен с возможностью перемещения между центральными балками рамы вагона, а позади заднего ограничителя расположен опорный кронштейн, постоянно соединенный с рамой вагона. Причем в пространстве, ограниченном центральными балками, опорным кронштейном и задним ограничителем, расположен энергопоглощающий блок с увеличенным поглощением энергии, содержащий штангу, постоянно соединенную с задним ограничителем и установленную с возможностью перемещения в направляющем отверстии, выполненном в передней стенке опорного кронштейна, а по периферии направляющего отверстия закреплены механические резцы (по патенту RU 2559870, кл. В61G 9/10, F16F 7/12, В61G 11/16,опубл. 20.08.15).

Недостатками известного устройства является то, что все его элементы, исключая головную часть автосцепки, размещены внутри между центральными балками рамы, служащей силовым корпусом и направляющей для тягового хомута, а также техническая сложность и малая длина выноса головной части автосцепки за раму.

Известно ударно-тяговое сцепное устройство подвижного состава, содержащее корпус автосцепки с хвостовиком, шарнирно соединенным с установленным на раме вагона поглощающим аппаратом с упругодеформируемыми элементами, взаимодействующими с образованными на раме вагона упорами. Хвостовик автосцепки выполнен полым в виде телескопически сочлененных трубчатых элементов, по крайней мере, один их которых пластически деформируется в аварийной ситуации под действием продольных сжимающих нагрузок (по патенту RU 64168, кл. В61G 9/12, В61G 11/16,опубл. 27.06.07).

Недостатком известного устройства является его техническая сложность и высокая стоимость. Оно непригодно для беззазорных сцепных устройств, поскольку не обладает степенью свободы в вертикальной плоскости. Кроме того, оно ненадежно при авариях в холодном климате, когда охрупченный морозом трубчатый элемент может быть распорот оправкой по образующей, перестав вследствие этого поглощать энергию столкновения.

Наиболее близким к предложенному по технической сущности и достигаемому результату является ударно-тяговое устройство подвижного состава, содержащее головную часть сцепки, поглощающий аппарат, устройство для передачи усилий раме единицы подвижного состава и крэш-аппарат с трубчатым крэш-элементом, один из концов крэш-элемента заправлен в матрицу, установленную в отверстии устройства для передачи усилий раме единицы подвижного состава, предпочтительно выполненное в виде плиты с отверстием, с образованием между ними двухподвижной кинематической пары, а поглощающий аппарат установлен между головной частью сцепки и вторым концом крэш-элемента. Устройство также снабжено элементами, предотвращающими вращение сцепки вокруг оси крэш-элемента, предпочтительно выполненными в виде канавок на наружной и внутренней поверхностях матрицы (по патенту RU 2650282, кл. В61G 9/00,опубл. 11.04.18).

Недостатком известного устройства является его техническая сложность и высокая стоимость. Крэш-элемент требует высокой точности как по наружному так и по внутреннему диаметру для сохранения необходимых параметров поглощения энергии. Кроме того, оно ненадежно при авариях в холодном климате, когда охрупченная морозом труба крэш-элемента может быть разрушена, перестав вследствие этого поглощать энергию столкновения или поменять свои характеристики. Так же в данной конструкции поглощающий аппарат не может гасить растягивающие усилия, только сжимающие (не выполняет требование ГОСТ 33434-2015 п. 5.1.1: «Все виды сцепных и автосцепных устройств должны быть ударно-тяговыми, т. е. обеспечивать передачу и демпфирование как растягивающих, так и сжимающих сил»). Поглощающий аппарат имеет низкую жёсткость в свободном состоянии, что часто приводит к поломкам сцепного устройства. Невозможность расположения каких-либо элементов внутри крэш-элемента, т.к. их наличие не дает корректно работать крэш-системе. При разрушении центральной оси поглощающего аппарата приведет к расцепке вагонов.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении надежности работы автоматического сцепного устройства для электропоезда с сохранением функциональности за счет упрощения конструкции.

Указанный технический результат достигается тем, что автоматическое сцепное устройства электропоезда содержит головную часть сцепки, поглощающий аппарат, хвостовик, сферический узел и отличается тем, что хвостовик выполнен в виде трубчатого крэш-элемента, а сферический узел выполнен виде плиты со сферическим отверстием и корпусом резцов в виде «тора», установленного внутри плиты, при этом один из концов крэш-элемента вставлен в корпус резцов сферического узла, поглощающий аппарат установлен между головной частью сцепки и вторым концом крэш-элемента при этом блок эластомеров находиться внутри трубчатого крэш-элемента.

Кроме того, устройство может иметь элементы, предотвращающие вращение сцепки вокруг оси трубчатого крэш-элемента, выполненными в виде канавок на наружных поверхностях корпуса резцов сферического узла.

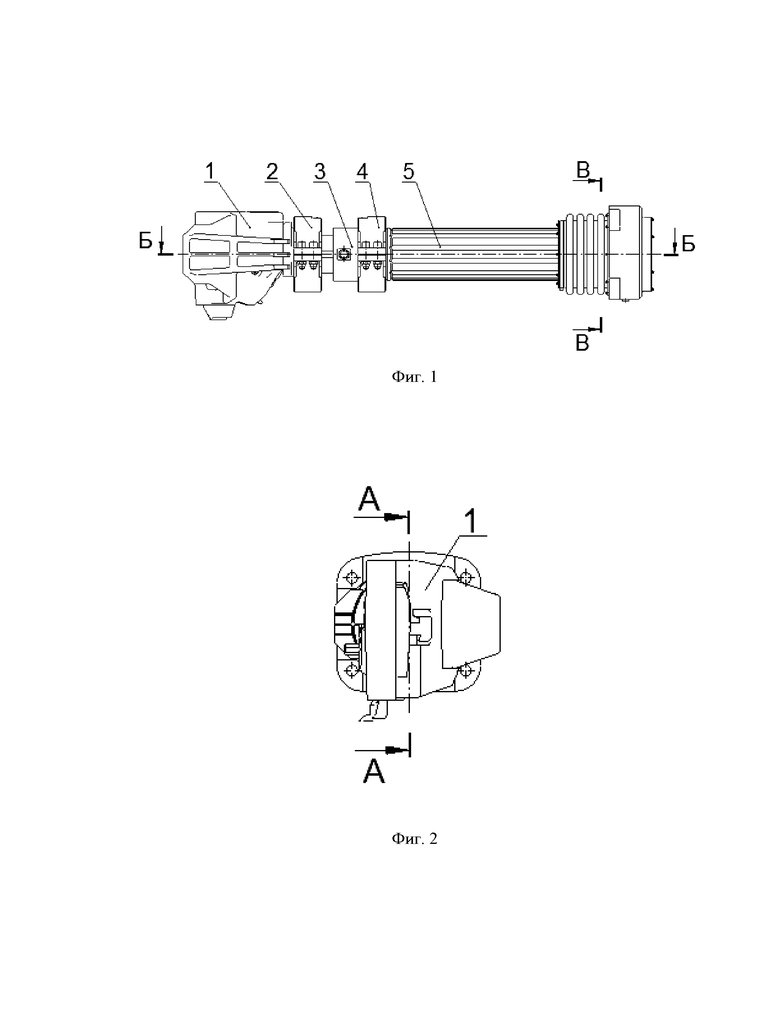

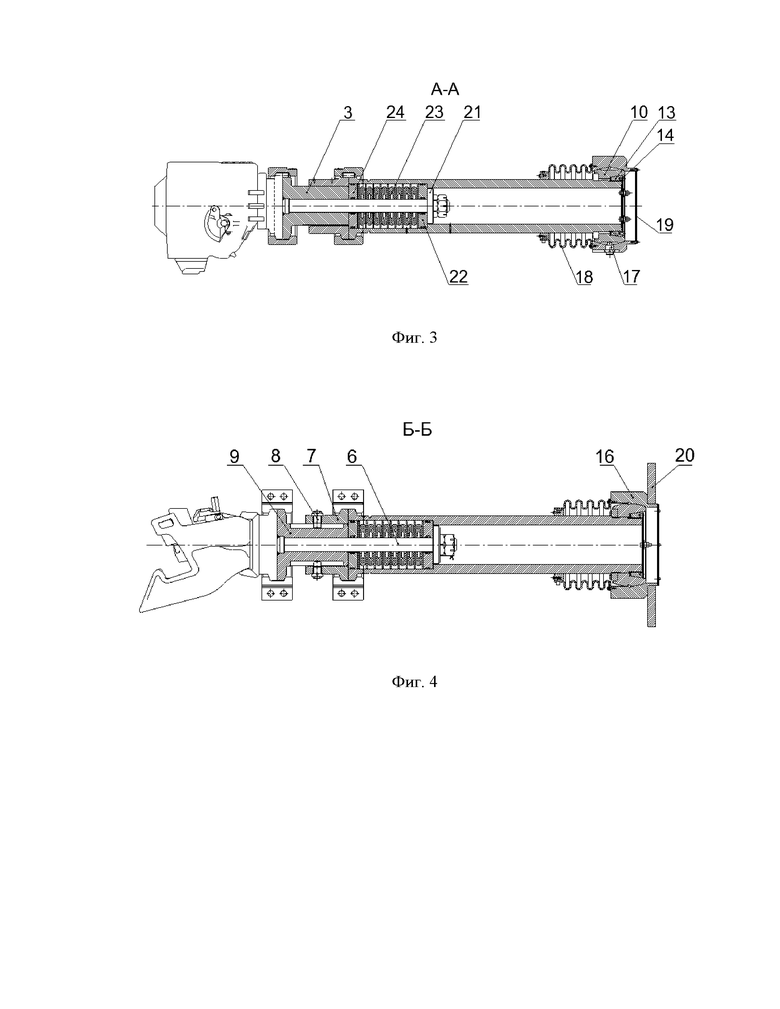

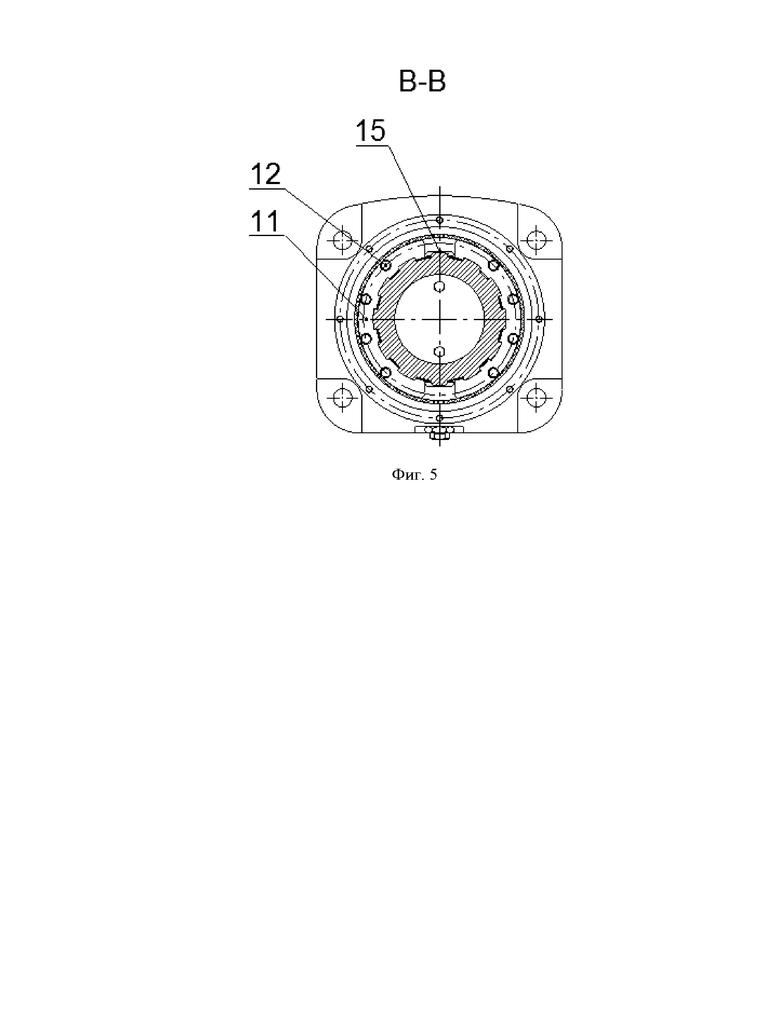

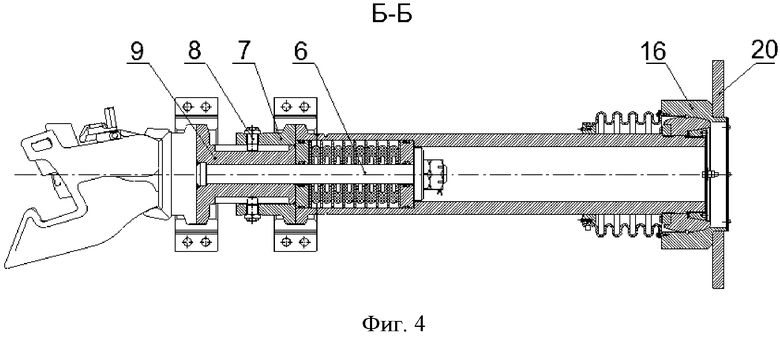

Предлагаемое изобретение поясняется следующими чертежами:

Фиг. 1 – автоматическое сцепное устройство;

Фиг. 2 – автоматическое сцепное устройство, вид сбоку;

Фиг. 3 – автоматическое сцепное устройство, продольный разрез;

Фиг. 4 – автоматическое сцепное устройство, продольный разрез;

Фиг. 5 – автоматическое сцепное устройство, поперечный разрез.

Предложенное ударно-сцепное устройство состоит из головки автосцепки 1. В качестве сцепки может служить как стандартная автосцепка, так и беззазорное сцепное устройство той или иной конструкции. Хвостовая часть сцепки 1 хомутом 2 соединена с поглощающим аппаратом 3, который, в свою очередь, хомутом 4 соединен со свободным концом трубчатого крэш-элемента 5. Для предотвращения расцепки в случае разрушения направляющей 6 поглощающего аппарата 3 во фланец 7 ввернуты фиксаторы 8, которые заходят в направляющие пазы фланца 9 поглощающего аппарата. Второй конец крэш-элемента 5 установлен в корпусе резцов 10 который имеет внешнюю поверхность в виде сферы. Торцом «шлицов» крэш-элемент 5 упирается в два резца 11 которые зафиксированы на корпусе резцов 10 при помощи болтов 12. На второй конец крэш-элемента 5 нарезана резьба, на которую накручено кольцо стопорное 13. Для предотвращения самораскручивания кольца стопорного 13 на него устанавливается фиксатор 14. При первоначальной запрессовке крэш-элемента 5 в корпусе резцов 10 «шлицы» крэш-элемента 5 устанавливаются в прорези 15 корпуса резцов 10, образуя подобие шлицевого соединения. Это исключает возможность взаимного поворота матрицы и крэш-элемента в ходе эксплуатации, тем самым обеспечивая постоянную ориентацию сцепки 1. Наружная поверхность корпуса резцов 10 имеет выпуклую сферическую поверхность, сопряженную с вогнутой сферической поверхностью плиты 16 для передачи усилий раме вагона. Наружная поверхность корпуса резцов 10 и стенки отверстия плиты 16 образуют сферический шарнир, точнее сферическую трехподвижную кинематическую пару с тремя степенями свободы. Для устранения вращательной степени свободы, то есть для того чтобы предотвратить вращение корпуса резцов 10 относительно ее оси, он содержит на наружной сферической поверхности канавку, в которую входит конец ограничителя 17 завернутого в плиту 16. В ограничителе 17 просверлен канал для смазки шарнирного соединения. Тем самым пара корпус резцов 10 - плита 16 превращаются в двухподвижную кинематическую пару. Для предотвращения попадания пыли в шарнирное соединение, от с двух сторон закрыт пыльниками 18 и 19.

Работает предложенное устройство следующим образом.

Тяговое усилие передается от сцепки 1 поперечному брусу 20 рамы вагона по цепочке: сцепка 1 –поглощающий аппарат 3 (фланец 9, ось 6, гайка 21, нажимной диск 22, блок эластомеров 23, нажимной диск 24, фланец 7)- крэш-элемент 5 - кольцо стопорное 13- корпус резцов 10 - плита 16 - брус 20.

Усилие торможения передается по цепочке: сцепка 1 - поглощающий аппарат 3 (фланец 9, нажимной диск 24, блок эластомеров 23, нажимной диск 22,) - крэш-элемент 5 - резцы 11 - корпус резцов 10 - плита 16 - брус 20.

В случае аварийного столкновения тормозное усилие становится настолько большим, что крэш-элемент 5 начинает вдавливаться в корпус резцов 10. Резцы 11 начинают срезать шлицы крэш-элемент 5. Конец крэш-элемента 5 прорывает пыльник 19 и выходит внутрь рамы вагона. Вдавливание происходит либо до полного поглощения энергии столкновения, в том числе и с участием других, например боковых, крэш-аппаратов, либо до полного исчерпания длины рабочего хода крэш-элемента 5.

В случае разрушения оси 6 поглощающего аппарата 3 фиксаторы 8 удерживают ударно-сцепное устройство от расцепления.

Таким образом, решения, используемые в изобретении, позволяют получить простое, надежное и функциональное сцепное устройство и обеспечивают достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРНО-ТЯГОВОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА | 2017 |

|

RU2650282C1 |

| Аварийная крэш-система электропоезда | 2017 |

|

RU2651317C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПРИ АВАРИЙНОМ СТОЛКНОВЕНИИ | 2013 |

|

RU2528511C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПРИ АВАРИЙНОМ СТОЛКНОВЕНИИ | 2013 |

|

RU2528529C1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

Изобретение относится к области железнодорожного транспорта, в частности к автосцепным устройствам электропоездов. Устройство содержит головную часть сцепки, поглощающий аппарат, хвостовик и сферический узел. Хвостовик выполнен в виде трубчатого крэш-элемента. Сферический узел выполнен в виде плиты с отверстием и вогнутой сферической поверхностью. Вогнутая поверхность сопряжена с выпуклой поверхностью торообразного корпуса резцов. Один из концов хвостовика вставлен в корпус резцов сферического узла. Поглощающий элемент установлен между головной частью сцепки и вторым концом хвостовика. Блок эластомеров находится внутри хвостовика. Во фланец ввернуты фиксаторы, которые заходят в направляющие пазы фланца поглощающего аппарата. Повышается надежность работы автосцепного устройства. 1 з.п. ф-лы, 5 ил.

1. Автоматическое сцепное устройства электропоезда, содержащее головную часть сцепки, поглощающий аппарат, хвостовик, сферический узел, отличающееся тем, что хвостовик выполнен в виде трубчатого крэш-элемента, а сферический узел выполнен в виде плиты с отверстием и вогнутой сферической поверхностью, сопряженной с внешней выпуклой сферической поверхностью торообразного корпуса резцов, при этом один из концов крэш-элемента вставлен в корпус резцов сферического узла, поглощающий аппарат установлен между головной частью сцепки и вторым концом крэш-элемента, при этом блок эластомеров находится внутри трубчатого крэш-элемента, отличающееся тем, что для предотвращения расцепки в случае разрушения направляющей поглощающего аппарата во фланец ввернуты фиксаторы, которые заходят в направляющие пазы фланца поглощающего аппарата.

2. Устройство по п. 1, отличающееся тем, что имеет элементы, предотвращающие вращение сцепки вокруг оси трубчатого крэш-элемента, выполненные в виде канавок на наружных поверхностях корпуса резцов сферического узла.

| СПОСОБ ОЧИСТКИ ХЛОРИДА РУБИДИЯ | 0 |

|

SU176272A1 |

| БУКСИРОВОЧНОЕ УСТРОЙСТВО И ДЕФОРМИРУЮЩАЯСЯ ТРУБКА В СЦЕПКЕ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2005 |

|

RU2359853C2 |

| СЦЕПНОЙ УЗЕЛ ДЛЯ СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2011 |

|

RU2559870C2 |

| CN 206427049 U, 22.08.2017 | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| KR 1020170072970 A, 28.06.2017. | |||

Авторы

Даты

2020-08-26—Публикация

2019-11-14—Подача