калькой плоскости, охватывающей по периметру нижнюю подмодельную плиту, причем в конечном положении подмодельных плит верхняя подмодельная плита расположена в формовочной раме, нижня подмодельная плита - в подвижной раме

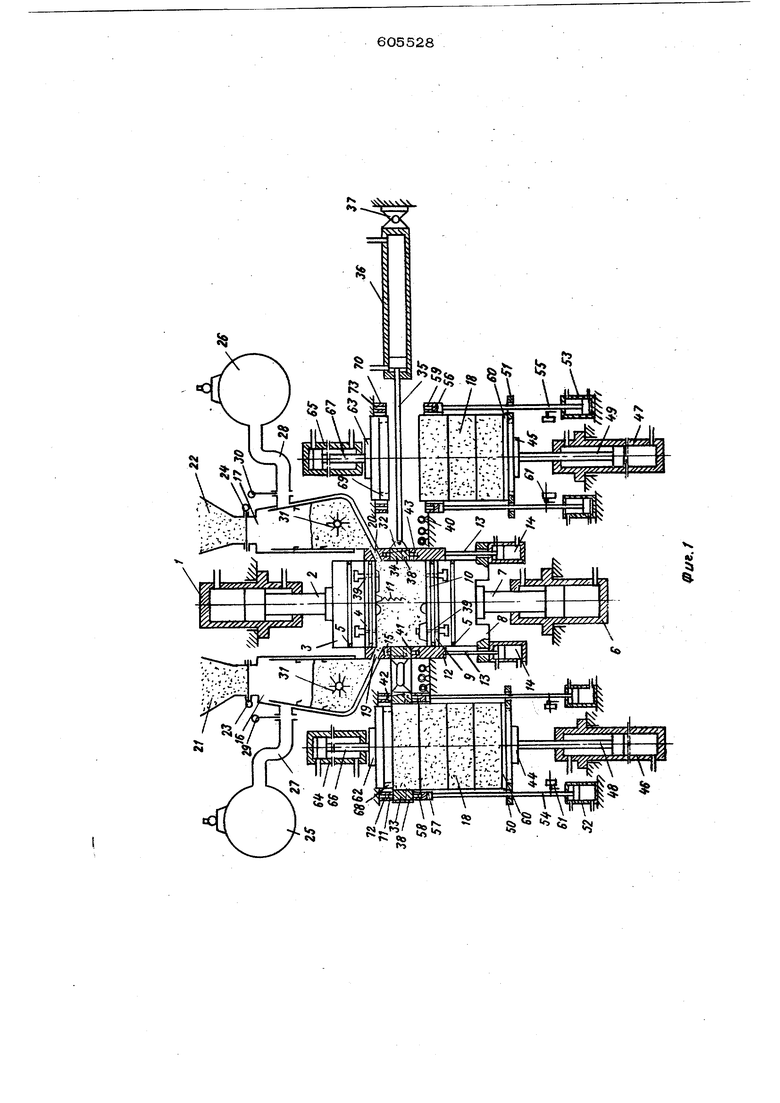

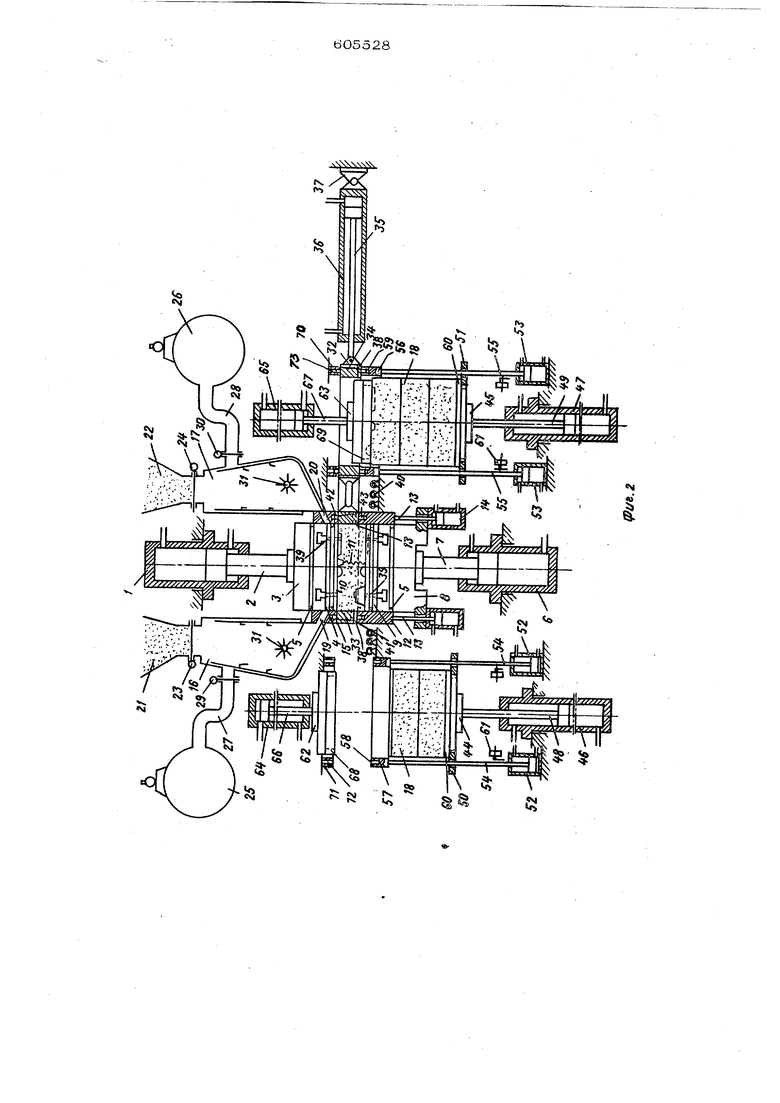

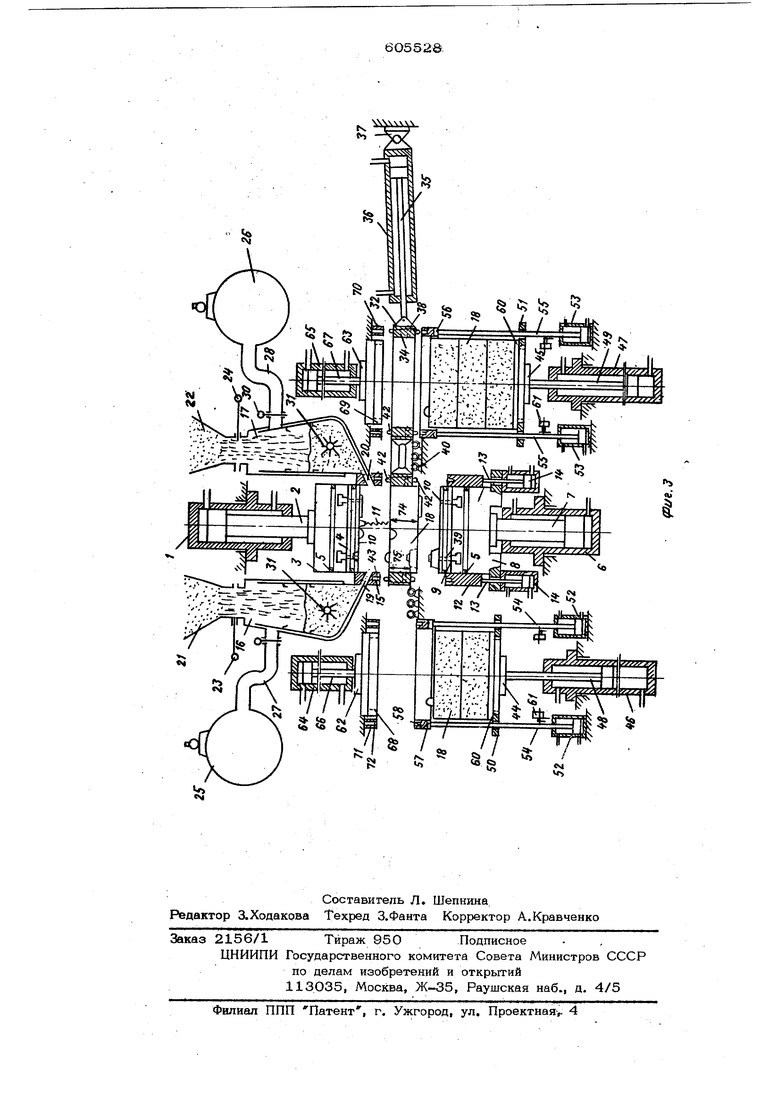

На фиг, 1 схематически изображена машина с формующим пространством, дополненным формовочной смесью, в разрезе; на фиг. 2 - то же, с готовой, отформованной литейной формой в разрезе; на фиг. 3 - то же, с поднятыми подмодельными плитами и готовой к- выталкиванию литейной формы в разрезе.Формовочная машина состоит из верхнего прессующего устройства с гидравлическим приводом 1, помещенного на вертикальной оси и снабженного прессующим штоком 2, несущим прессующую плиту 3, на которой разъемно крепится подмодельная плита 4, снабженная фасонными деталями модели. В качестве крепежных средств для подмодельной плиты 4 применяются не изображенные на чертеже быстродействующие зажимные элементы, приводимые в действие механически, гидравлически или пневматически, а также центрирующие элементы для фиксации положения подмодельной плиты 4 на прессующей плите 3. По периферии подмодельной плиты 4 и/или прессующей .плиты 3 предусмотрены уплоняющие элементы 5, выполненные, преимущественно, в виде уплотняющих планок, благодаря чему они одновременно могут служить в качестве счищающей планки для налипшей в местах уплотнения формовочной смеси.

На той же оси под верхним прессующим устройством помещено также прессующее устройство с гидравлическим приводом 6, шток 7 которого несет прессующую плиту 8, на которой разъемно закреплена подмодельная плита 9 с деталями моделей. В качестве крепежных средств для подмодельной плиты 9 предусмотрены те же зажимные и центрирующие элементы, которые используются для соединения верхней подмодельной плиты 4 с верхней прессующей плитой 3, что дает возможность во время рабочего хода машины кратковременно заменять подмодельную плиту 4 или 9. На периферии этой подмодельной плиты 9 и/или прессующей плиты 8 также применяются уплотняющие элементы 5 такого же типа, как и в верхней подмодельной. плите 4 и/или прессующей плите 3. На подмодельной плите, на стороне 10, смонтирована закрепленная при помощи оправки пружина 11, работающая на сжатие, служащая для формования литника. Нижняя прессующая плита 8 и нижняя подмодельная плита 9 замыкаются подвижной рамой 12, приводимой в действие несколькими синхронно управляемыми штоками, 13, помещенными в цилиндрах 14, причем цилиндры 14 смонтиро.ваны с возможностью их съеада на прессующей плите 8.

Над подвижной рамой 12 и соосно с ней на заданном расстоянии неподвижно закреплена наполнительная рамка 15 соединенная с пескодувными устройствами 16-17 для подачи формовочной смеси, смонтированными по обе стороны прессующего устройства. В зависимости от размеров формуемой литейной формы 18 на периферии наполнительной рамки 15 могут быть предусмотрены дополнительные приспособления для подачи формовочной смеси. Нижний конец пескодувных устройств 16-17 для подачи формовочной смеси, связанный с наполнительной рамкой 15, снабжен помещеннми в стенке последней щелевыми соплам 19, 20, входящими в заполняемое пространство наполнительной рамки 15.

Верхний конец устройства 16, 17 для подачи формовочной смеси соединен соответственно с бункерами 21, 22 для хранения формовочной смеси, снабженными заслонками 23, 24. Каждое из подающих формовочную смесь пескодувных устройств 16, 17 снабжено агрегатом 25 или 26 для сжатого газа, соединенным трубопроводом 27 или 28 соответственно с пескодувным устройством 16 или 17. В местах соединений с устройствами для подачи смеси, указанные трубопроводы снабжены вентилями 29 и 30, а в указанных устройствах 16, 17 для подачи смеси помещены рыхлители 3Между верхней и нижней подмодельными плитами 4 и 9 помещен с возможностью поперечного движения шибер 32, несущий две формовочные рамы 33, 34. Шибер 32 шарнирно соединен со штоком 35 пневматического или гидравлического цилиндра 36, шарнцрно закрепленного на опоре 37. Формовочные рамы 33, 34 шарнирно соединены в шибере 32 и могут быть выполнены цельными или из нескольких частей, причем в исполнении из нескольких частей предпочтительно, чтобы эти части были соединены шарнирно. Также может быть выбрана любая форма опоры, она может быть круглой, четырехугольной или иметь другую геометрическую форму. На периферии формовочных рам 33, 34 в их стенках выполнены отверстия 38 для удаления воздуха, такие же отверстия 39 имеются в подмодельных плитах.

В вертикальном направлении, т.е. под прямым углом к направлению перемещения, шиб-ер 32 выполнен также подвижным и перемещается по направляющим 40, выполненным в виде роликов. На частях 41 формовочных рам 33, 34 .помещены центрирующие средства, например шпильки (штифты) 42, входящие в отверстия 43 в наполнительной рамке 15 и подвижной раме 12.

На вертикальной центровой плоскости гидравлических приводов 1, 6 по

обе стороны форь,1ующего устройства помещены осепараллельно штабелирующие устройства 44 и 45, образуемые неподвижно закрепленными подъемными цилиндрами 46, 47, в которых помещены штоки 48, 49, несущие штабелирующие плиты 50, 51 и приводимые в движение гидравликой. Сбоку цилиндров 46, 47 помещено несколько неподвижных, опирающихся на подложку, установочных цилиндров 52, 53 со штоками 54, 55, на концах которых сидят центрирующие рамки 56, 57, снабженные на верхней их стороне ентрирующими отверстиями 58, 59, форма которых соответствует форме центрирующих шпилек 42 формовочных рам 33, 34. На штабелирующих плитах 50, 51 помещены на подложках 60 литейные формы 18.

В соответствии с положением опущенных штабелирующих плит 50, 51 на подложках 60 устанавливают несущие ролики 61 транспортирующего устройства. Для возмсжности помещения подложек 60 на несущие ролики 61 в штабелирующих плитах 50, 51 имеются проемы. Здесь несущие ролики 61 выполнены в виде направляющих роликов, служащих для передачи штабеля форм на транспортирующее устройство.

Над каждым из штабелирующих устройств 44, .45 помещено по одному из выталкивающих приспособлений 62, 63 для выталкивания готовых литейных форм 18 из формовочных рам 33, 34. Выталкивающие приспособления 62, 63 состоят из цилиндров 64, 65 на поршнях которых 66, 67 закреплены толкатели 68, 69, помещенные с небольшим зазором в формовочных рамах 33, 34 и снабженные на нижней стороне, т.е. стороне. Обращенной к штабелирующим устройствам 44, 45, выемкой, частично соответствующей выступающим частям на верхней стороне литейной формы 18.

Над центрирующими роликами 56, 57 и соосно с ними помещены нивелирующие рамы 70, 71, служащие упором для формовочных рам 33, 34 при закрытии литейных форм 18 на штабелирующих устройствах 44, 45. На торцах нивелирующих рам 70, 71 имеются отверстия 72, 73, в которые входят центрирующие шпильки 42 формовочных рам 33, 34. Нижняя сторона нивелирующих рам 70, 71 совпадает по горизонтали с частью 41 наполнительной рамки 15.

Применяемые в предлага емом исполнении прессующие и смещающие устройства, приводимые в действие гидравлически или пневматически, могут иметь также и механический привод.

Принцип действия предлагаемого устройства заключается в следующем.

Не изображенное на чертеже управляющее устройство приводит в действие к началу процесса формования (см.фиг.1) гидравлический привод 1, благодаря чему подмодельная плита 4 поднимается

.над соплами 19, 20 для подачи формовочной смеси. Во время этой операции приводится в действие нижний гидравлический привод 6 и, тем самым, нижняя подмодельная плита 9 переводится в положение, соответствующее требуемой высоте литейной формы 18. Одновременно при приведении в действие штока 13 приподнимается подвижная рама 12 до ее прилегания к формовочной раме, смещенной во время предыдущей операции. При подъеме шибера 32.формЬвочная рама прилегает к наполнительной рамке 15, причем центрирующие штифты 42 входят в отверстия 43, чем обеспечивается фиксация положения соединенных частей. В последовательном порядке управления открываются вентили 20, 30, и сжатый газ из агрегатов 25, 26 поступает в устройства 16, 17 для подачи формовочной смеси, благодаря чему сопла 19,

0 20 подают формовочную смесь в камеру для формования. В процессе заполнения формовочной, смесью приводятся в действие рыхлители 31, чем обеспечивается бесперебойная подача смеси. Последую5щее приведение в действие гидравлических приводов 1, 6 вызывает смещение подмодельных плит 4, 9 навстречу друг другу, спрессовывающих при этом находящуюся между ними формовочную

0 смесь. В это же время подмодельные и прессующие плиты запирают сопла 19, 20, прекращая подачу формовочной смеси, а положение всех связанных между собой рам остается неизменным.

5

Для уплотнения смеси (см.фиг.2) нижний шток 7 и нижняя подмодельная плита 9, и одновременно верхний прессующий шток 2 и верхняя подмодельная плита 4 приводятся во встречное движение, причем снабженные деталями

0 формы и литниковыми каналами стороны 10 подмодельных плит 4, У производят спрессовывание формы 18. Так же происходит формование литника, соединенного с каналами, для чего сжимается

5 помещенная на верхней подмодельной плите пружина 11. В этой позиции часть готовой литейной формы 18 входит в пространство, образованное подвижной рамой 12 и нижней подмодельной плитой

50 9, в то время как вторая часть этой формы входит в пространство, образованное формовочной рамой и верхней подмодельной плитой. Таким образом, расстояние 74 между сторонами модели

55 подмодельных плит, находящихся в поло-жении прессования, всегда будет большим, чем расстояние 75 между частью 41 поверхности формовочной рамы и стороной модели подмодельной плиты.

60 Расстояние 74, образуемое между подмодельными плитами, таким образом, соответствует высоте литейной формы 18. После операции запрессовки подмодельные плиты 4, 9 одновременно поднимаются, причем закрепленная на верх65ней подмодельной плите пружина 11 сжатия сначала разжимается, а затем при выемке из литейной формы образует литниковый канал.На следующей операции подъемная рама 12 и тем самым шибер 32 и вместе с ним формовочная рама опускаются до т-ех пор, пока шибер 32 не ляжет на направляющие 40; При дальнейшем опускании подъемная рама 12 займет свое исходное положение (см.фиг.3). Во вре мя уплотнения литейной формы 18 засло ки 23, 24 открываются и в устройства 16, 17 для подачи формовочной смеси поступает дозированное ее количество из бункеров 21, 22. Как только шибер 32опустится на направляющие 40 проис ходит при приведении в действие цилиндра 36 смещение литейной формы, удерживаемой в формовочной раме, на одно из штабелирующих устройств и одновременно смещение следующей пустой формовочной рамы на позицию формовки. При подъеме соответствующей центри рующей рамки 56 (57) формовочная рама 33(34) перемещается до ее соприкосно вения с нивелирующей рамой, а затем приводится в действие штабелирующее устройство, благодаря чему штабель форм или поддерживающая штабель плита смещаются для помещения на-них литейной формы, еще удерживаемой в формофочной раме. На этой позиции приводит ся в действие выталкивающее устройство и одновременно без изменения расстояния между штабелирующей плитой и рамой выталкивающего устройства последнее опускается и накрывает литейную форму 18, после чего рама выталкивающего устройства смещается в исходное положение, а центрирующая рама опускается. В дальнейшем процессе фор мовочная рама, как уже было описано вышвр вновь переводится на позицию формовки, после чего на верхнюю поверхность находящейся в штабеле литей ной формы укладываются стержни (на чертеже не показаны). Эта укладка стержней может производиться вручную или при помощи специального приспособ ления, причем в случае применения такого приспособления центрирующая рамка используется в виде исходной базы. Одновременно с процессом выталкивания и накрытия литейной формы происходит описанный выше процесс формовки следующей литейной формы. Как только образуется полный штабель литейных форм, плиты 50, 51 штабелирующих устройств опускаются на несущие ролики 61, для чего поддерживающая плита 60 опирается на ролики 61 и штабель литейных форм может быть передан на транспортирующее устройство (на чертеже не изображено). Формула изобретения Машина для изготовления вертикальных стопок безопочных форм, содержащая два прессующих поршневых привода, установленных соосно в вертикальной плоскости, на штоках которых укрепле ны подмодельные плиты, расположенные друг против друга, пескодувное устройство, два штабелирующих устройства, смонтированных симметрично относительно оси прессующих поршневых приводов и каждое из которых имеет приводной толкатель и приводную штабелирующую плиту, и связанные между собой две формовочные рамы с приводом для возвратно-поступательного их перемещения в горизонтальной плоскости, отличающаяся тем, что, с целью повышения точности габаритных размеров полуформ, каждое штабелирукедее устройство снабжено двумя центрирующими рамками, предназначенными для фиксации формовочных рам и расположенными между толкателем и шт4белирующей плитой и соосно с ними, одна из которых выполнена приводной в вертикальной плоскости, а машина снабжена смонтированной на пескодувном устройстве наполнительной рамкой с пескодувными соплами, охватывающей по периметру верхнюю подмодельную плиту, и рамой с приводом для возвратно-поступательного перемещения в вертикальной плоскости, охватывающей по -периметру нkжнюю подмодельную плиту, причем в конечном положении подмодельных плит верхняя подмодельная плита расположена в формовочной раме, нижняя подмодельная плита - в подвижной раме. Источники информации, принятые во внимание при экспертизе: 1. Патент Англии № 1057547, кл. В 3 Т , 1967.

Лч

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления безопочных литейных форм | 1982 |

|

SU1060297A1 |

| Пескодувно-прессовая формовочная машинадля изгОТОВлЕНия лиТЕйНыХ фОРМ | 1979 |

|

SU831356A1 |

| Устройство для изготовления безопочных литейных форм пескодувным методом | 1975 |

|

SU659073A3 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Формовочная машина для изготовления литейных форм прессованием | 1958 |

|

SU119312A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

| Формовочный автомат | 1989 |

|

SU1676744A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

fesi .

Авторы

Даты

1978-04-30—Публикация

1976-03-05—Подача